Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Магнитная флокуляция существенно влияет на процесс магнитного обогащения, способствуя, с одной стороны, более полному извлечению тонких ферромагнитных зерен, с другой — вызывая засорение концентрата путем захвата во флокулы немагнитных частиц.

Задача повышения эффективности разделения была бы значительно упрощена, если бы в рабочую зону сепаратора подавались агрегированная пульпа или порошковая смесь, состоящие из чистых магнетитовых флокул и свободных немагнитных зерен. Это явление аналогично значительному искусственному укрупнению материала. Существует еще несколько аспектов, свидетельствующих в пользу магнитного агрегирования материала перед разделением. Наиболее важные из них — повышение магнитных свойств магнитно-структурированных флокул и отсутствие магнетитовых шламов, которые наиболее часто теряются в хвостах сепарации.

Применительно к магнитному обогащению и дешламации тонкоизмельченных сильномагнитных руд, исследования по повышению качества концентратов проводятся, в основном, в направлении очистки уже образовавшихся флокул от немагнитных включений. С этой целью увеличивают длину зоны сепарации, применяют вращающиеся магнитные системы, повышают частоту магнитного поля. Но даже при самых благоприятных условиях не удается очистить флокулы от богатых сростков и немагнитных включений, так как нижние слои материала на поверхности барабана практически неподвижны, а сепарация в монослое удорожает технологию магнитного обогащения руд.

В условиях современной технологии обогащения магнети-товых кварцитов естественный, ненамагниченный магнетит, содержащийся в сливе мельниц первой стадии измельчения, попадает непосредственно в рабочие поля магнитных сепараторов напряженностью 80÷112 кА/м, и флокуляция происходит лавинообразно (практически мгновенно), поэтому захваты немагнитных зерен (кварц и др.) неизбежны.

|

|

Расчеты показывают, что для частиц магнетита крупностью 40 мм, помещенных в поле анализатора напряженностью 80 кА/м, сила взаимного притяжения на порядок больше силы магнитного поля в рабочем пространстве, зависящей от градиента напряженности. При удалении частиц друг от друга на расстояние больше диаметра сила взаимного притяжения примерно равна силе поля, в связи с чем для извлечения обособленных частиц следует применять достаточно разбавленные пульпы (Ж:Т = 3:1), чтобы препятствовать сближению частиц на расстояние меньше диаметра.

Экспериментальные исследования показали, что сила взаимного притяжения частиц зависит также от типа магнитного поля. Так, прочность взаимного притяжения частиц в поле переменного тока примерно в 10 раз меньше, чем в постоянном поле, а в импульсных полях одной полярности на 5 % меньше вследствие действия вихревых токов, возникающих в частицах. В связи с этим в анализаторах лучше применять переменные поля.

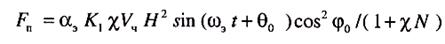

Выражение для определения силы прочности Fn сцепления частиц на продольный разрыв следующее:

,

,

где α э — коэффициент электрической поляризуемости на единицу объема; К 1 - коэффициент, зависящий от формы и площади контакта (для сферических частиц К 1 =0,8·102); V ч— объем частиц, образующих агрегат, м3; ωэ— угловая частота, рад/с; t - время, с;  ;

;  - равен соотношению коэффициентов электрической поляризуемости частиц (

- равен соотношению коэффициентов электрической поляризуемости частиц ( = α э2 / α э1; φ0 - угол между большой осью агрегата и направлением силовых линий магнитного поля; N — коэффициент размагничивания (для шара N = 0,33).

= α э2 / α э1; φ0 - угол между большой осью агрегата и направлением силовых линий магнитного поля; N — коэффициент размагничивания (для шара N = 0,33).

Расчеты по этой формуле согласуются с экспериментальными данными. С увеличением частоты поля длина прядей l, при прочих равных условиях, сокращается, что видно из экспериментальных данных Лаурила:

|

|

,

,

где В — магнитная индукция пряди, Тл; μ 0— магнитная проницаемость вакуума, Гн/м; δ— плотность пряди, кг/м3; f — частота бегущего поля, с-1.

Видно, что для более эффективного размагничивания следует применять устройства (соленоиды), питаемые переменным током повышенной частоты.

Относительно проста схема размагничивающего аппарата, состоящего из входной емкости, соленоида с коническим патрубком, масляного бака с катушкой, выходного устройства, преобразовательного блока (тиристоры ВКД-4-150-7) и конденсаторов СМ-650 В. Токоведущие части покрыты сетчатым ограждением, а масляный бак с катушкой заземлен. Включение катушки производится в следующем порядке: сначала включается питание блока управления, затем автомат преобразователя, после чего ключом включается контактор (категорически запрещается включать аппарат без размагничивающей катушки, в противном случае тиристоры выйдут из строя в результате короткого замыкания).

Для эффективной дефлокуляции необходимо: флокулы не должны успевать поворачиваться при изменении полярности; напряженность разнополярного поля должна быстро достигать максимального значения и медленно спадать; за время пребывания флокулы в аппарате она должна подвергаться 5—6 сменам полярности при напряженности, определяемой в зависимости от коэрцитивной силы, с постепенным уменьшением амплитуды всплесков напряжения.

Первое условие соблюдается при поддержании достаточной плотности размагничиваемых пульп. Для выполнения двух других условий используется переменное поле убывающей амплитуды, напряженность которого меняется по закону

,

,

где х — расстояние от начала зоны размагничивания до местонахождения частицы, м; t — время, с; H max— амплитудное значение напряженности магнитного поля, А/м; ω — угловая частота переменного магнитного поля, рад/с; φ— угол сдвига фаз, рад. Для равномерного уменьшения амплитуды градиент напряженности поля должен быть постоянным. При φ= 0 и t = х /v

(10.10)

(10.10)

где х - скорость движения пульпы, м/с; S — длина зоны размагничивания, м.

Пользуясь уравнением (10.10), можно найти, что при скорости х = 2 м/с, S = 500 мм и φ = 1 частица не будет размагничена, так как она не будет находиться в знакопеременном поле. При 50 Гц и прочих равных условиях частицы пребывают в зоне размагничивания 0,25 с и испытывают 12,5 цикла перемагничивания. При этом от цикла к циклу напряженность падает на 8 %, а при f = 100 Гц — на 4%.

|

|

Под эффективностью размагничивания подразумевается отношение массы размагниченного продукта ко всему исходному продукту, способному размагничиваться:

,

,

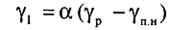

где E р— степень размагничивания, %; γ1— масса размагниченного материала, г; γ0— общая масса размагничиваемого материала в пробе, г.

Масса размагниченного материала, полученного после прохождения через аппарат, составит:

Масса размагничиваемого в общей массе материала рассчитывается по формуле:

,

,

где α — коэффициент; γр, γп.н, γп.р — выход слива пробы, соответственно пропущенной через аппарат, полностью намагниченной и полностью размагниченной.

За эталон полностью намагниченного материала принимается материал, намагниченный при напряжении поля 64—80 кА/м. В качестве полностью размагниченного принимается материал, размагниченный в переменном поле 64—80 кА/м для низкокоэрцитивных руд и выше 112 кА/м - для высококоэрцитивных руд.

Учитывая, что коэффициент а для одного и того же материала постоянен, степень размагничивания определяется по формуле:

(10.11)

(10.11)

Таким образом, количественной характеристикой степени процесса размагничивания является отношение увеличения выхода слива к выходу полностью размагниченной части пульпы.

Аппарат для контроля размагничивания представляет собой трубку из немагнитного материала диаметром 50 мм с двумя пробковыми кранами диаметром 12 мм.

Навеска магнитного материала (50—100 г) вводится в трубку через верхнее отверстие и заполняется водой до верхнего сливного патрубка, образуя, таким образом, пульпу с содержанием твердого 5—10 %. Затем трубку опрокидывают (вверх и вниз 20 раз для хорошего перемешивания пульпы), закрывая при этом сливное отверстие пробкой. После перемешивания трубка устанавливается вертикально и осаждение производится в течение 45 с. (Выбор времени осаждения 45 с определен согласно закону Стокса для осаждения частиц сферической формы крупностью 50 мкм). К концу этого периода открывается боковой кран и выпускается неосевшая часть пульпы (слив). Оставшаяся часть пульпы (осадок) выпускается через нижний кран. Затем оба продукта высушиваются для определения выхода слива yp и раздельно обрабатываются на магнитном анализаторе при напряженности поля не менее 80 кА/м. Извлеченные из них магнитные фракции раздельно сушат и взвешивают, после чего объединяют и вновь пропускают через трубку. Немагнитные фракции, полученные после обработки слива и песков на магнитном анализаторе, в дальнейшем исследовании не участвуют.

|

|

Слив и пески, полученные после осаждения в трубке, следует высушить и взвесить для определения выхода слива полностью намагниченного продукта γп.н. После этого его подвергают размагничиванию и вновь пропускают через осадительную трубку. Полученные после этого слив и пески снова необходимо высушить и взвесить для определения выхода полностью размагниченного материала γп.р. На основании полученных результатов рассчитывается степень размагничивания по формуле (10.11).

Теоретический расчет кинетики этих процессов позволяет определить требования к намагничивающим и размагничивающим аппаратам в зависимости от свойств руды.

Способ подготовки к магнитной сепарации пульп, содержащих тонкоизмельченные зерна магнетита, разработан и успешно испытан в промышленных условиях на обогатительной фабрике Оленегорского ГОКа.

Способ, названный «селективной магнитной флокуляцией», осуществляют путем плавного повышения напряженности магнитного поля в диапазоне. Для магнетитовых пульп крупностью 100 мкм этот диапазон составил 4—24 кА/м. Однако для достижения необходимой прочности флокул при подаче их в рабочую зону сепаратора использовался диапазон 4—40 кА/м.

Разработанный способ предусматривает обработку пульпы непосредственно перед операцией сепарации в специальном аппарате — флокуляторе. Последний представляет собой ряд электромагнитных катушек с возрастающей напряженностью магнитного поля (от 3,2—4 до 40 кА/м), внутри которых протекает минеральная суспензия. Аналогичное поле, в принципе, может быть создано системой постоянных магнитов, но практически при любом шаге магнитной системы трудно добиться однородности поля. И поскольку требуемое напряжение невелико, то лучше использовать электромагнитную систему.

При последовательном и равномерном усилении напряженности магнитного поля вначале образуются чисто магнетитовые флокулы (без включений немагнитных частиц), которые в конце зоны обработки при увеличении H до 40 кА/м укрепляются и снаружи обрастают сростками магнетита с пустой породой. С целью повышения содержания магнетита в конечных флокулах необходимо применение турбулентного режима перемешивания пульпы при магнитной обработке. При этом происходят процессы диссоциации — ассоциации макрофлокул, снижающие содержание немагнитных минеральных зерен во флокулах.

|

|

В результате пульпа структурируется таким образом, что образуются чистые магнетитовые флокулы и немагнитные зерна, что способствует повышению производительности и эффективности работы мокрого магнитного сепаратора. Механические силы, разрушающие флокулы, обеспечиваются турбулентным режимом и вибрацией. Кроме того, очень важно не допустить перепада напряженности поля в сторону снижения ее при подаче материала в рабочую зону сепаратора, так как при этом часть селективных флокул разрушается и влияние агрегирования снижается.

Были испытаны два варианта предварительной агрегации материала: в водной среде (обработка магнетитовых пульп) и в воздушной — при сухой центробежной магнитной сепарации.

Для изучения влияния предварительной обработки пульп в магнитном поле был использован разработанный автором селективный флокулятор, состоящий из немагнитной трубы, внутри которой расположен лопастной турбулятор, создающий гидродинамические силы для разрушения флокул. Труба с турбулятором помещена внутри электромагнитных катушек, число витков в которых возрастает вдоль по оси в соответствии с необходимой картиной магнитного поля.

Сравнительные испытания по мокрой магнитной сепарации проводились в лабораторных условиях при включенном и выключенном флокуляторе на магнетитовых кварцитах Кривбасса и восстановленных табачных рудах Камыш-Бурунского ЖРК крупностью —74 мкм. Опыты показали, что предварительная селективная флокуляция обеспечивает повышение содержания и извлечения железа (табл. 10.1).

Таблица 10.1

Влияние предварительной обработки пульпы во флокуляторе на результаты мокрой магнитной сепарации

| Руда | Продукты | Выход Fe, % | Содержание Fe, % | Извлечение Fe, % |

| Криворожские кварциты | Концентрат | 51/47,2 | 53,5/61,2 | 82,5/82,9 |

| Хвосты | 49/55,8 | 11,6/10,4 | 17,5/17,1 | |

| Исходный | 32,8 | |||

| Табачная Камыш-Бурунского ЖРК | Концентрат | 41,4/41,1 | 62,5/66,7 | 73,3/79,3 |

| Хвосты | 58,6/58,9 | 16,0/12,3 | 26,7/10,7 | |

| Исходный | 35,2 | |||

| Примечание. В числителе — без обработки, в знаменателе — с обработкой. |

Применение селективной флокуляции перспективно прежде всего для размагниченных продуктов, поступающих на сепарацию (исходный продукт, сливы классификатора и гидроциклонов). Влияние постепенного магнитного структурирования наиболее полно проявляется при сепарации тонкоизмельченных, но небогатых продуктов.

Совместно с Оленегорским ГОКом на базе размагничивающего аппарата был изготовлен и испытан в промышленных условиях селективный магнитный флокулятор СФ-1.

Техническая характеристика опытно-промышленного образца селективного флокулятора СФ-1

Производительность по пульпе, м3/ч...........................................................70

Ток намагничивания, А................................................................................До 30

Номинальное напряжение постоянного тока, В..........................................220

Число катушек................................................................................................5

Длина лопастного турбулятора, мм............................................................1000

Изменение напряженности поля по длине

флокулятора при номинальном токе, кА/м................................................ 4—40

Габаритные размеры, мм:

ширина...................................................................................................... 635

высота........................................................................................................670

длина.......................................................................................................... 1080

Масса флокулятора, кг..................................................................................310

Флокулятор был смонтирован над загрузочной коробкой сепаратора 26-СБ и включен в операцию основной магнитной сепарации на сливе классификаторов.

При этом расстояние между магнитными системами флокулятора и сепаратора составляло около 250 мм, что могло приводить к разрушению частиц подготовленных флокул и захвату примесей при входе пульпы в магнитную систему сепаратора.

В ходе промышленных испытаний изучено влияние плотности пульпы, напряженности магнитного поля и производительности на конечные показатели мокрой магнитной сепарации. При проектировании конструкции селективного магнитного флокулятора допустимая скорость движения пульпы во флокуляторе не должна превышать 1 м/с.

Восстановленная табачная руда (степень восстановления равна 15,8 %) имеет максимальную удельную магнитную восприимчивость около 0,039 см3/г при Н = 36 кА/м и высокую коэрцитивную силу H с = 18 кА/м (магнитожесткие руды), последнее существенно снижает эффективность магнитной сепарации, поэтому желательно применение любого способа управления структурой флокул, уменьшающего захват немагнитной фракции.

Флокулятор был включен в технологическую схему фабрики перед первой магнитной сепарацией (рис. 4.18, а). Обожженная табачная руда, измельченная в шаровой мельнице, попадала во флокулятор, после чего структурированная пульпа подавалась на магнитную сепарацию. Обожженная табачная руда поступала на фабрику с двухзонного реактора кипящего слоя. Содержание железа в ней было непостоянно и составляло от 51,8 до 55,3 %, соответственно и степень восстановления колебалась от 11 до 12 %. Картина магнитного поля флокулятора представлена на рис. 10.3, б.

Рис. 10.3. Селективный магнитный флокулятор:

а —осевой разрез: 1 — немагнитная труба; 2 — турбулятор; 3 — электромагнитные катушки; б — распределение магнитного поля в рабочей зоне магнитного селективного флокулятора (при I = 20 А); I—VII—номера катушек

Рис. 10.4. Зависимость эффективности обогащения ферромагнитных

руд от селективной флокуляции

Испытания проводились при включенном и выключенном флокуляторе (рис. 10.3). В результате испытаний установлено наличие структурирования руды. Так, при картине магнитного поля, когда на входе флокулятора напряженность составляла 1600 кА/м, а на выходе — 16—20 кА/м (намагничивающий ток 9 А), содержание железа в концентрате было повышено на 1,2 %, а в хвостах снижено на 7,4 %.

Рабочий проект селективного флокулятора СФ-1 был выполнен институтом Механобрчермет.

При сухом обогащении селективная флокуляция была испытана применительно к процессу сухой центробежной магнитной сепарации. Исследования проводились сепаратором промышленного типа 21-СВ диаметром 400 мм и длиной 1000 мм.

Исследовались магнетитовые кварциты Криворожья и обожженные табачные руды Камыш-Бурунского железорудного комбината. Руда предварительно измельчалась до 90 % класса -80 мкм в противоточной струйной мельнице конструкции ВНИИНСМ.

Магнитный сепаратор 21-СВЛ снабжен специальным устройством для подготовки материала, состоящим из вибролотка и вспомогательной магнитной системы для флокуляции в условиях механического разрушения. Материал попадает на вибролоток, под которым установлены специальные магниты с чередующейся полярностью и с напряженностью 3,2 кА/м в начале лотка и 40 кА/м в конце. При движении материала в возрастающем магнитном поле образуются чистые магнетитовые флокулы, так как при малой напряженности способны противостоять механическим силам только флокулы из весьма сильномагнитных частиц. При увеличении напряженности флокулы укрепляются и снаружи обрастают сростками магнетика с кварцем, которые легко отделяются затем механическими силами при перемешивании на барабане сепаратора.

Исследования показали, что применение селективной флокуляции перед сухой сепарацией повышает содержание железа в концентрате на 3 %, извлечение на 0,7 %, одновременно снижая содержание и потери железа в хвостах (табл. 10.2). При этом улучшается качество концентрата и повышается эффективность процесса разделения.

Таблица 10.2

Влияние селективной флокуляции на процесс сухого магнитного разделения

| Продукты | Выход, % | Содержание Fe, % | Извлечение Fe, % | Эффективность, % |

| Концентрат | 46,3/44,4 | 58,2/61,2 | 80,7/81,4 | |

| Хвосты | 53,7/55,6 | 12/11,2 | 19,3/18,6 | 64,2/69,1 |

| Исходный | 33,4 | |||

| Примечание. В числителе — без обработки, в знаменателе — с обработкой. |

Практически селективную флокуляцию можно осуществлять двумя способами: централизованно, с помощью специального флокулятора, аналогично ранее описанному, и локально, сепараторами, имеющими специальную конструкцию ванн, в которой для этой цели используются поля рассеивания основной магнитной системы сепаратора. В существующих конструкциях сепараторов необходимо предусматривать механическое разрушение флокул (увеличением высоты перепада, длины пути или водоструйным разрушением и др.) в промпродуктах, поступающих с первого барабана на второй, со второго — на третий.

Таким образом, процесс селективной магнитной флокуляции позволяет вскрывать новые резервы повышения технико-экономических показателей обогащения тонкоизмельченных сильномагнитных руд и интенсификации существующих процессов и аппаратов. Он уже реально используется в промышленности.

ЛЕКЦИЯ 11. УСТРОЙСТВО СЕПАРАТОРОВ И ВСПОМОГАТЕЛЬНЫХ АППАРАТОВ ПРИ МАГНИТНОМ ОБОГАЩЕНИИ

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!