Введение

Дисперсные минеральные добавки рекомендуются вводить в бетон и бетонные смеси для достижения следующих основных целей:

- Обеспечение экономии цемента, повышение однородности, связанности, удобоукладываемости бетонной смеси и обеспечения специальных свойств. - Обеспечение специальных свойств бетона - сульфатостойкости, жаростойкости, водостойкости, сопротивляемости щёлочной коррозии, уменьшение тепловыделении; снижение стоимости бетона.

Эффективность действия минеральных добавок зависит от их водопотребности и активности, состава бетона, наличия пластификатора, условий выдерживания и режима ТВО. Эффективность возрастает со снижением класса бетона по прочности, а также при переходе от подвижных к жестким смесям и при использовании песков с повышенной пустотностью. Эффективность применения конкретных видов добавок следует устанавливать опытным путем в процентах подбора состава бетона.

Характеристика некоторых видов добавок

Доменные шлаки

Одним из важнейших компонентов шлаковых цементов является доменный шлак, получаемый при выплавке чугуна; так как в исходной железной руде содержатся глинистые примеси и в коксе — зола, для их удаления в доменную шихту вводят флюсы — карбонаты кальция и магния. В процессе плавки, вступая в химическое взаимодействие с примесями, они образуют шлак, представляющий собой силикатный и алюмосиликатный расплав. Плотность доменных шлаков в два с лишним раза меньше, чем чугуна, поэтому шлаки в горне домны располагаются над слоем расплавленного чугуна и их периодически удаляют через отдельную шлаковую летку. Небольшая часть шлака, захватываемая расплавленным чугуном, также периодически выпускается, но уже через чугунную летку. На 1 т выплавляемого чугуна приходится примерно 0,6—1 т шлака. Основные оксидные составляющие шлака те же, что и у портландцементного клинкера, по соотношения между ними другие. Шлаки в зависимости от агрегата, в котором происходит переплавка того или иного чугуна на сталь, называются шлаками бессемеровского или мартеновского чугуна; шлаки специальных чугунов разделяются на фер-рохромовые, ферромаргапцевые и др. Чугуны разделяются на литейные, передельные и специальные. Каждому виду чугуна соответствует шлак определенного состава; при высоком содержании серы в коксе повышают содержание извести в шлаке; для ускорения процесса плавки в состав шихты вводят марганцевую руду, доломит и др., что влияет на химический состав шлака. Обычно шлак выпускается из домны с температурой 1673—1773 К, при которой он становится жидкотекучим и минимально вязким. Возможность использования шлака для цемента зависит от характера его переработки по выходе из домны. При медленном охлаждении на воздухе в шлаковых отвалах он превращается в плотный камень, причем в зависимости от состава он может постепенно рассыпаться в порошок вследствие так называемого силикатного распада в результате перехода |3-C2S в Y-QS. Распад может вызываться и гидратацией CaS, FeS и MnS (известковый, железный и марганцевый). Нерассыпающиеся медленно охлажденные шлаки дробят и в кусках применяют в дорожном и других видах строительства; для проверки стойкости шлаков во времени используют специальные методы контроля.

Зола-унос

Зола-уноса (далее — зола) представляет собой тонкодисперсный материал, состоящий, как правило, из частичек размером от долей микрона до 0,14 мм. Зола образуются в результате сжигания твердого топлива на ТЭС, и улавливается электрофильтрами, после чего в сухом состоянии отбирается с помощью золоотборника на производственные нужды, либо вместе с водой и шлаком отправляется на золоотвал.

Строение и состав золы зависит от целого комплекса одновременно действующих факторов: вида и морфологических особенностей сжигаемого топлива, тонкости помола в процессе его подготовки, зольности топлива, химического состава минеральной части топлива, температуры в зоне горения, времени пребывания частиц в этой зоне и др. При значительном содержании карбонатов в минеральной части исходного топлива под воздействием высоких температур в процессе горения образуются силикаты, алюминаты и ферриты кальция – минералы, способные к гидратации. Такие золы при затворении водой способны к схватыванию и самостоятельному твердению. В них, как правило, содержатся окись кальция и окись магния в свободном состоянии.

В соответствии с ГОСТ 25818-91 все золы по виду сжигаемого угля подразделяют на:

- антрацитовые, образующиеся при сжигании антрацита, полуантрацита и тощего каменного угля (А);

- каменноугольные, образующиеся при сжигании каменного, кроме тощего, угля (КУ);

- буроугольные, образующиеся при сжигании бурого угля (Б).

В зависимости от химического состава золы подразделяют на типы:

кислые (К) — антрацитовые, каменноугольные и буроугольные, содержащие оксид кальция до 10 %;

основные (О) — буроугольные, содержащие оксид кальция более 10 % по массе.

Золы в зависимости от качественных показателей подразделяют на 4 вида:

I — для железобетонных конструкций и изделий из тяжелого и легкого бетонов;

II — для бетонных конструкций и изделий из тяжелого и легкого бетонов, строительных растворов;

III — для изделий и конструкций из ячеистого бетона;

IV — для бетонных и железобетонных изделий и конструкций, работающих в особо тяжелых условиях (гидротехнические сооружения, дороги, аэродромы и др.).

Таблица 2. Увеличение водопотребности бетонной смеси, приведение различных минеральных добавок

|

добавки

| Расход добавки, кг/м3

| Увеличение водопотребности бетонной смеси при расходе цемента, кг/м3

|

| <200

| 200-300

| >300

|

|

доменные и электротермофосфорные шлаки

|

<100

100-200

200-300

|

0

0-5

5-10

|

0-5

5-10

10-20

|

5-10

10-20

20-35

|

|

топливные золы и

гранулированные топливные шлаки

|

<100

100-200

200-300

|

0

0-10

5-20

|

0-5

5-20

15-40

|

5-15

10-30

–

|

Состав бетона

| Номер состава

| Расходы компонентов, кг

| Ц/В

| Плотности,

кг/м3

|

| Ц

| В

| Д

| Щ

| П

|

| 0

| 305

| 195

| –

| 1215

| 675

| 1,56

| 2390

|

| 1

| 238,82

| 205

| 200

| 1215

| 528,54

| 1,16

| 2387,36

|

| 2

| 240

| 220

| 225

| 1215

| 531

| 1,09

| 2431

|

| 3

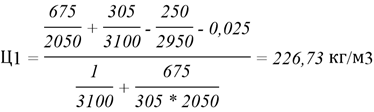

| 226,73

| 225

| 250

| 1215

| 501,78

| 1,01

| 2418,51

|

Применяем расход добавки N1 по таблице 1

Д1= 200 кг/м3 Расход воды определяем по таблице 2

В1= В0+ ∆В

В0 – расход воды бетонной смеси без добавки

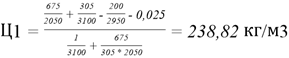

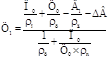

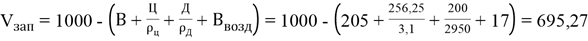

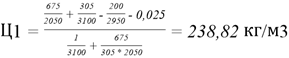

1. ∆В – увеличение бетонной смеси за счёт введения добавки В1=195+10=205 л/м3 Рассчитывает расход цемента

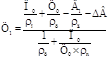

Ц0, П0 – расход цемента и песка в составе без добавки

Ц1, Д1 – расход цемента и добавки в составе с добавкой

Расход крупного заполнителя в составе с добавкой принимают такие же как и бездобавочных бетонов Щ1=Щ0 Щ1=1215 кг/м3 Расход мелкого заполнителя определяют по формуле

Определение цементно-водное отношение

(Ц/В)1 = Ц1/В1=238,82/205=1,16

Рассчитанные в пунктах 2-6 начальный состав бетона с добавкой проверяют на опытном замесе для уточнения и корректировки удобоукладываемости бетонной смеси.

Таким образом для опытного замеса используется следующий состав(N1)

Ц1=238,82 кг/м3; В1=205 л/м3 ; Д1= 200 кг/м3 ; Щ1= 1215 кг/м3; П1=528,54

Дополнительные составы бетона с добавкой определяют назначая расходы добавки равные границам диапазонов приведённых в таблице 1, рассчитывая и корректируя составы бетона соотвецтвенно с пунктами 2-7.

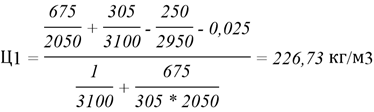

1. Применяем ещё один расхода добавки 150 кг аналогичным путём рассчитываем начальные составы бетона(N3) и осуществляем их корректировку. Д1= 250 кг/м3. Расход воды определяем по таблице 2

В1= В0+ ∆В

В0 – расход воды бетонной смеси без добавки

2. ∆В – увеличение бетонной смеси за счёт введения добавки

В1=195+30=225 л/м3

Рассчитывает расход цемента

Ц0, П0 – расход цемента и песка в составе без добавки

Ц1, Д1 – расход цемента и добавки в составе с добавкой

Расход крупного заполнителя в составе с добавкой принимают такие же как и бездобавочных бетонов Щ1=Щ0 Щ1=1215 кг/м3

Расход мелкого заполнителя определяют по формуле

Определение цементно-водное отношение

(Ц/В)1 = Ц1/В1=226,73/225=1,01

Рассчитанные в пунктах 2-6 начальный состав бетона с добавкой проверяют на опытном замесе для уточнения и корректировки удобоукладываемости бетонной смеси.

Таким образом для опытного замеса используется следующий состав(N1)

Ц1=226,73 кг/м3; В1=225 л/м3 ; Д1= 250 кг/м3 ; Щ1= 1215 кг/м3; П1=501,78 кг/м3

Готовим опытный замес из готовой смеси состава № 2 объём 10 литров и проверяем жесткость бетонной смеси составляет 5 сек. соответствует заданному значению.

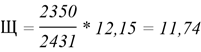

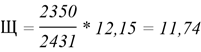

Определяем плотность смеси опытным путём, её величина составляет 2350 кг/м3 , а расчетное равно 2431 принимаем расчётную. Корректируем расходы компонентов с учётом фактической плотности бетонной смеси и фактических материалов на замес.

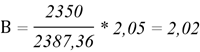

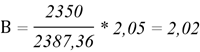

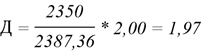

Определяем плотность смеси опытным путём, её величина составляет 2350кг/м3 , а расчетное равно 2387,36 принимаем расчётную. Корректируем расходы компонентов с учётом фактической плотности бетонной смеси и фактических материалов на замес.

Определяем плотность смеси опытным путём, её величина составляет 2350 кг/м3 , а расчетное равно 2418,51 принимаем расчётную. Корректируем расходы компонентов с учётом фактической плотности бетонной смеси и фактических материалов на замес.

| №

сост.

| Расход компонентов

| Жёсткость

смеси

| Ц/В

| Плотность,

кг/м3

|

| Ц

| В

| П

| Щ

| Д

|

| 0

| 305

| 195

| 675

| 1215

| –

| 5

| 1,56

| 2390

|

| 1

| 235

| 202

| 520

| 1196

| 197

| 5

| 1,16

| 2350

|

| 2

| 232

| 213

| 513

| 1174

| 218

| 5

| 1,09

| 2350

|

| 3

| 220

| 219

| 488

| 1181

| 243

| 5

| 1,00

| 2351

|

Дополнительные составы рассчитывают принимая для них значение Ц/В отличаются на ±0,4 исходного расчётного значения соответствующих начальных составов.

При определение водопотребности в этих составах пользуются уточненнымии данными при приготовлении смесей составов 1–3.

Из бетона № 2 формуем опытные образцы. После этого подвергаем пропариванию по заданному режиму испытания образцов через четыре часа и 28 суток нормального твердения после пропаривания сводим в таблицы и строим зависимости. По критерию минимального расхода цемента применяем состав с оптимальным расходом добавки, цемента, воды и цементно-водного отношения.

Состав 1

1. Расход минеральной добавки состава N1 применяем с пунктом 1 первой части. Д1= 200 кг/м3

2. Ц/В в начальном составе

Ц/В=1,25

Расход воды в начальном составе применяем по рисунку 1 В1= В0+ ∆В

В0 – расход воды бетонной смеси без добавки

∆В – увеличение бетонной смеси за счёт введения добавки

В1=195+10=205 л/м3

3. Расход цемента

Ц = Ц/В×В1 = 1,25×205=256,25 кг/м3

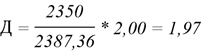

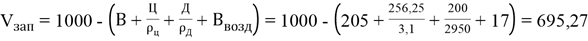

4. Абсолютный объём заполнителя рассчитывают

м3

м3

1. Расход писка определяем при доли писка r принятой по таблице 3

П=Vзап*r*ρп=695,27*0,555*2,05=791,04 кг/м3

2. Расход щебня

Щ=Vзап*(1-r)*ρщ=695,27*(1-0,555)*2,62=810,6 кг/м3

Состав 3

1. Расход минеральной добавки состава N3 применяем с пунктом 1 первой части. Д1=250 кг/м3

2. Ц/В в начальном составе

Ц/В=1,25

Расход воды в начальном составе применяем по рисунку 1

В1= В0+ ∆В

В0 – расход воды бетонной смеси без добавки

∆В – увеличение бетонной смеси за счёт введения добавки

В1=195+30=225 л/м3

3. Расход цемента

Ц = Ц/В×В1 = 1,25×225=281,25 кг/м3

Абсолютный объём заполнителя рассчитывают

Расход песка определяем при доли писка r принятой по таблице 3

3. П=Vзап*r*ρп=667,2*0,555*2,05=759,1 кг/м3

Расход щебня

4. Щ=Vзап*(1-r)*ρщ=667,2*(1-0,555)*2,62=777,9 кг/м3

| Номер состава

| Расходы компонентов, кг

| Ц/В

| Плотности,

кг/м3

|

| Ц

| В

| Д

| Щ

| П

|

| 1

| 256,25

| 205

| 200

| 810,6

| 791,04

| 1,25

| 2263

|

| 2

| 275

| 220

| 225

| 786,05

| 767,07

| 1,25

| 2273

|

| 3

| 281,25

| 225

| 250

| 777,9

| 759,1

| 1,25

| 2293

|

Введение

Дисперсные минеральные добавки рекомендуются вводить в бетон и бетонные смеси для достижения следующих основных целей:

- Обеспечение экономии цемента, повышение однородности, связанности, удобоукладываемости бетонной смеси и обеспечения специальных свойств. - Обеспечение специальных свойств бетона - сульфатостойкости, жаростойкости, водостойкости, сопротивляемости щёлочной коррозии, уменьшение тепловыделении; снижение стоимости бетона.

Эффективность действия минеральных добавок зависит от их водопотребности и активности, состава бетона, наличия пластификатора, условий выдерживания и режима ТВО. Эффективность возрастает со снижением класса бетона по прочности, а также при переходе от подвижных к жестким смесям и при использовании песков с повышенной пустотностью. Эффективность применения конкретных видов добавок следует устанавливать опытным путем в процентах подбора состава бетона.

Характеристика некоторых видов добавок

Доменные шлаки

Одним из важнейших компонентов шлаковых цементов является доменный шлак, получаемый при выплавке чугуна; так как в исходной железной руде содержатся глинистые примеси и в коксе — зола, для их удаления в доменную шихту вводят флюсы — карбонаты кальция и магния. В процессе плавки, вступая в химическое взаимодействие с примесями, они образуют шлак, представляющий собой силикатный и алюмосиликатный расплав. Плотность доменных шлаков в два с лишним раза меньше, чем чугуна, поэтому шлаки в горне домны располагаются над слоем расплавленного чугуна и их периодически удаляют через отдельную шлаковую летку. Небольшая часть шлака, захватываемая расплавленным чугуном, также периодически выпускается, но уже через чугунную летку. На 1 т выплавляемого чугуна приходится примерно 0,6—1 т шлака. Основные оксидные составляющие шлака те же, что и у портландцементного клинкера, по соотношения между ними другие. Шлаки в зависимости от агрегата, в котором происходит переплавка того или иного чугуна на сталь, называются шлаками бессемеровского или мартеновского чугуна; шлаки специальных чугунов разделяются на фер-рохромовые, ферромаргапцевые и др. Чугуны разделяются на литейные, передельные и специальные. Каждому виду чугуна соответствует шлак определенного состава; при высоком содержании серы в коксе повышают содержание извести в шлаке; для ускорения процесса плавки в состав шихты вводят марганцевую руду, доломит и др., что влияет на химический состав шлака. Обычно шлак выпускается из домны с температурой 1673—1773 К, при которой он становится жидкотекучим и минимально вязким. Возможность использования шлака для цемента зависит от характера его переработки по выходе из домны. При медленном охлаждении на воздухе в шлаковых отвалах он превращается в плотный камень, причем в зависимости от состава он может постепенно рассыпаться в порошок вследствие так называемого силикатного распада в результате перехода |3-C2S в Y-QS. Распад может вызываться и гидратацией CaS, FeS и MnS (известковый, железный и марганцевый). Нерассыпающиеся медленно охлажденные шлаки дробят и в кусках применяют в дорожном и других видах строительства; для проверки стойкости шлаков во времени используют специальные методы контроля.

Зола-унос

Зола-уноса (далее — зола) представляет собой тонкодисперсный материал, состоящий, как правило, из частичек размером от долей микрона до 0,14 мм. Зола образуются в результате сжигания твердого топлива на ТЭС, и улавливается электрофильтрами, после чего в сухом состоянии отбирается с помощью золоотборника на производственные нужды, либо вместе с водой и шлаком отправляется на золоотвал.

Строение и состав золы зависит от целого комплекса одновременно действующих факторов: вида и морфологических особенностей сжигаемого топлива, тонкости помола в процессе его подготовки, зольности топлива, химического состава минеральной части топлива, температуры в зоне горения, времени пребывания частиц в этой зоне и др. При значительном содержании карбонатов в минеральной части исходного топлива под воздействием высоких температур в процессе горения образуются силикаты, алюминаты и ферриты кальция – минералы, способные к гидратации. Такие золы при затворении водой способны к схватыванию и самостоятельному твердению. В них, как правило, содержатся окись кальция и окись магния в свободном состоянии.

В соответствии с ГОСТ 25818-91 все золы по виду сжигаемого угля подразделяют на:

- антрацитовые, образующиеся при сжигании антрацита, полуантрацита и тощего каменного угля (А);

- каменноугольные, образующиеся при сжигании каменного, кроме тощего, угля (КУ);

- буроугольные, образующиеся при сжигании бурого угля (Б).

В зависимости от химического состава золы подразделяют на типы:

кислые (К) — антрацитовые, каменноугольные и буроугольные, содержащие оксид кальция до 10 %;

основные (О) — буроугольные, содержащие оксид кальция более 10 % по массе.

Золы в зависимости от качественных показателей подразделяют на 4 вида:

I — для железобетонных конструкций и изделий из тяжелого и легкого бетонов;

II — для бетонных конструкций и изделий из тяжелого и легкого бетонов, строительных растворов;

III — для изделий и конструкций из ячеистого бетона;

IV — для бетонных и железобетонных изделий и конструкций, работающих в особо тяжелых условиях (гидротехнические сооружения, дороги, аэродромы и др.).

м3

м3