СОДЕРЖАНИЕ

СОДЕРЖАНИЕ................................................................................................... 4

Аннотация........................................................................................................... 6

Введение.............................................................................................................. 7

1. Проектные решения цеха................................................................................ 8

1.1 Классификация цеха по различным признакам....................................... 8

1.2 Режим работы цеха.................................................................................... 8

1.3 Фонд времени............................................................................................. 9

1.4 Производственная программа................................................................ 10

1.5 Выбор и расчет оборудования............................................................... 16

1.5.1 Плавильное отделение....................................................................... 16

1.5.Модельное,сборочное,подготовительное отделения.......................... 23

1.5.3 Термическое отделение..................................................................... 30

1.5.4 Очистное отделение........................................................................... 30

1.6 Компоновка отделений цеха.................................................................... 31

1.7 Характеристика и монтаж конструктивных элементов здания............. 31

1.8 Бытовые помещения................................................................................ 32

1.9 Вспомогательные отделения цеха........................................................... 33

1.10 Транспортная система цеха................................................................... 33

2. Разработка технологического процесса изготовления отливки «Кронштейн» в электрокорундовой форме............................................................................... 35

2.1 Технология изготовления отливки.......................................................... 35

2.1.1 Пресс-формы для изготовления моделей......................................... 36

2.1.2. Приготовление огнеупорной суспензии.......................................... 37

2.1.3. Изготовление форм.......................................................................... 37

2.1.4. Вытопка модельного состава........................................................... 37

2.1.5.Прокаливание оболочковых форм................................................... 38

2.1.6 Литье в керамические оболочки....................................................... 38

2.2 Краткое описание работы линии............................................................ 39

2.3 Комплектность линии.............................................................................. 41

3.Гидровлический расчет площади поперечного сечения питателя литниковой системы.............................................................................................................. 45

4.Анализ вредных и опасных производственных факторов,.......................... 47

меры пожарной безопасности.......................................................................... 47

4.1.Санитарно-технологическая характеристика производства................. 47

4.2.Комплексные мероприятия по обеспечению безопасных условий труда. 50

4.3.Меры по обеспечению пожарной безопасности..................................... 53

4.4.Обеспечение проектируемого цеха санитарно – бытовыми, административными и вспомогательными помещениями и устройствами.................................... 56

5. Определение технико-экономических показателей проектируемого цеха. 68

5.1 Ведомость технологического оборудования.......................................... 68

5.2 Расчет численности рабочих................................................................... 69

5.3 Основной капитал.................................................................................... 77

5.4 Расчет фондов заработной платы рабочих............................................ 78

5.5 Расходы на содержание и эксплуатацию оборудования (РСЭО).......... 84

5.6 Калькуляция себестоимости продукции................................................. 87

5.7 Финансовый план..................................................................................... 89

5.8 Экономические показатели цеха............................................................. 92

6. Технологический процесс изготовления художественной отливки............ 93

6.1 Анализ технологичности отливки........................................................... 93

6.2 Технологический процесс изготовления отливки.................................. 93

Список литературы........................................................................................... 95

Аннотация

Разработанный проект предусматривает строительство цеха титанового литья по выплавляемым моделям мощностью 100 тонн отливок в год.

Номенклатура выпускаемых отливок разнообразна, возможен выпуск отливок с развесом до 5 кг.

В общей части дипломного проекта приведена номенклатура отливок цеха, составлена производственная программа, выполнены расчеты производственных отделений (плавильного, модельного, шихтового двора, отделения обсыпки).

В технологической части проекта разработан технологический процесс изготовления отливки "кронштейн" в электрокорундовых формах.

В специальной части проекта просчитан гидравлический расчет литниковой системы для нахождения площади поперечного сечения питателей в многоместной форме.

Графическая часть дипломного проекта включает:

- чертёж планировки проектируемого цеха;

- схему грузопотоков литейного цеха;

- продольный и поперечный разрезы цеха;

- чертёжи литейно-модельных указаний, литейной формы в сборе и сборочный чертёж пресс-формы.

В разделе "Техника безопасности и охрана труда" указаны мероприятия по улучшению условий труда в цехе, по противопожарной безопасности, и по обеспечению проектируемого цеха санитарно-бытовыми, административными и вспомогательными помещениями и устройствами.

В экономической части проекта сделан расчёт рабочей силы, фондов зарплаты, цеховых расходов, а так же расчёт средней себестоимости одной отливки.

Введение

Прогрессивные современные отрасли промышленности, такие как авиастроение, двигателестроение, производство химического и нефтехимического оборудования характеризуются все более интенсивным внедрением в сферу своего производства деталей из сплавов титана. В настоящее время работает немало цехов и участков фасонного литья, оснащенных совершенным оборудованием. Это привело к повышению качества отливок, возрастанию коэффициента использования металла до 0,3, расширению номенклатуры отливок. Важным резервом является внедрение экономичных заготовок, получаемых методами точного литья, коэффициент весовой точности при механической обработке в которых приближается к 0,7-0,9 вместо 0,1-0,3 при штамповке и ковке.

Существуют проблемы, которые требуют проведения дальнейших исследований с целью совершенствования производства титановых отливок, повышения их качества и снижения стоимости готовых деталей. Известно, что эффективность применения титановых деталей во многом определяется качеством их поверхности, характеристики которой зависят от интенсивности физико-химического, механического и теплового взаимодействия формирующейся отливки с литейной формой.

Технология получения фасонных титановых отливок в нашей стране развивалась в основном на базе авиа- и ракетостроения. Это привело к использованию при изготовлении форм таких материалов, как графит или электрокорунд. В настоящее время значительно возрастает спрос на литые фасонные изделия из титановых сплавов в различных отраслях промышленности (химическая, нефтеперерабатывающая и др.), однако их широкое внедрение тормозится дефицитностью и высокой стоимостью формовочных материалов и, вследствие этого, высокой себестоимостью титанового литья.

В настоящей работе была поставлена цель, разработать технологию изготовления комбинированных керамических форм из дешевых недефицитных материалов для получения качественных фасонных титановых отливок.

Проектные решения цеха

Режим работы цеха

Примем режим работы двухсменный, параллельный при пятидневной рабочей неделе, а для отделений термообработки и обсыпки - трехсменный режим работы.

Выбор такого режима работы обуславливается тем, что возможно создание наилучших условий организации труда и, кроме этого, существует возможность постоянного обслуживания технологического оборудования.

Третья смена планируется для обслуживания дуговых печей, а так же для поддержания режимов работы печей термообработки (ТО). Так же в течение третьей смены будут проводиться профилактические и ремонтные работы.

При выборе режима работы проектируемого цеха необходимо обратить внимание на требования охраны труда, которые допускают в общем, неизолированном помещении производить формовку, сборку, операции по заливке, выбивке литья, обрубке и приготовлению смесей.

Вредные операции с большим выделением газов, пыли, шума, других вредных и опасных факторов необходимо изолировать от помещений с менее вредными условиями труда.

Фонд времени

ФД=(FК-FНД)∙S∙g∙КР, где

FК – календарный фонд рабочего времени;

FНД – выходные и праздничные дни;

S – количество смен работы;

g – средняя продолжительность смены, час;

Кр - коэффициент потерь рабочего времени.

Полученные данные заносим в табл. 1.1

Таблица 1.1

Производственная программа

Расчет проекта цеха производим по приведенной программе. Для этого подбираем технологические данные только для части номенклатуры отливок и выбираем наиболее характерные отливки – представители. Основой для проектирования является производственная программа участка титанового литья ООО НПФ «Барк». В проекте составлена точная производственная программа. Она состоит из 21 наименований отливок. Отливки обеспечены чертежами и техусловиями, поэтому расчет программы производим по каждой детали.

Для составления производственной программы отливки – представители заносим в таблицу 1.3. Составление производственной программы цеха начинаем с определения годового выпуска каждой отливки – представителя (в тоннах) в цехе – аналоге:

m ца отл = (g отл ∙n ца отл)/1000, где

g отл - номинальный вес отливки, кг;

n ца отл - годовой выпуск отливок – представителей в цехе – аналоге, шт.

Доля выпуска отливок – представителей каждой весовой группы в общем объеме годового выпуска этих отливок в цехе – аналоге:

КП(ВГ) = ∑m цаотл / ∑∑m цаотл, где

∑m цаотл - годовой суммарный выпуск отливок – представителей соответствующей весовой группы в цехе – аналоге;

∑∑m цаотл - годовой суммарный выпуск отливок – представителей в цехе – аналоге.

Годовой выпуск отливок – представителей в каждой весовой группе в проектируемом цехе:

∑m вг = КП(ВГ) ∙ РПР, где

РПР - годовое производство отливок в проектируемом цехе согласно заданию, т.

Доля выпуска отливок – представителей в годовой программе цеха – аналога:

КП(i) = m ца отл(i) / ∑m ца отл, где

m ца отл(i) - годовой выпуск отливки – представителя в годовой программе цеха – аналога, т;

∑m ца отл - суммарный годовой выпуск отливок – представителей в цехе – аналоге, т.

Условно – приведенное производство каждой отливки – представителя в проектируемом цехе, т:

МОТЛ (i) = КП(i) ∙ ∑ МВГ.

Условно – приведенный поштучный выпуск каждой отливки – производителя в проектируемом цехе, шт:

NОТЛ(i) = МОТЛ(i) / g отл.

Данные таблицы 1.3 являются базой для составления производственных программ всех других технологических отделений цеха.

Выбор и расчет оборудования

Плавильное отделение

Проектирование плавильного отделения начинаем с составления баланса металла, выбора плавильного агрегата, определения необходимого количества оборудования.

1. Расход жидкого металла на каждую отливку - представитель определяется отношением:

gотлжм = 100 ∙ gотл / (ТВГ), где

gотл - номинальный вес отливки-представителя, кг;

(ТВГ) – технологический выход годного для отливки - представителя, %.

2. Средний технологический выход годного:

Средний (ТВГ) =  , где

, где

…

…  - годовое производство отливок-представителей, шт.;

- годовое производство отливок-представителей, шт.;

…

…  - номинальный вес отливок-представителей, кг;

- номинальный вес отливок-представителей, кг;

…

…  - расход металла на отливки-представители, кг.

- расход металла на отливки-представители, кг.

3. Средняя металлоемкость:

, где

, где

…

…  - годовое производство форм для отливок-представителей, шт.;

- годовое производство форм для отливок-представителей, шт.;

…

…  - металлоемкость формы для каждой отливки – представителя соответственно, кг;

- металлоемкость формы для каждой отливки – представителя соответственно, кг;

- годовое количество изготовляемых форм в весовой группе или в цехе в целом, шт.

- годовое количество изготовляемых форм в весовой группе или в цехе в целом, шт.

4. Количество жидкого металла, потребное на годовое производство каждой из отливок-представителей, т:

5. Общее количество металла на производство годных отливок:

6. Количество литников, прибылей и выпоров, возвращаемых на переплав:

, где

, где

ТВГ- средний технологический выход годного;

- количество жидкого металла, покрывающего брак отливок, т.

- количество жидкого металла, покрывающего брак отливок, т.

, где

, где

БР - принятый брак отливок, % (5%).

7. Количество возвратных потерь:

8. Суммарное количество жидкого металла, необходимого для производства отливок согласно производственной программе цеха:

Результаты и необходимые данные об отливках-представителях оформляем в таблицу 1.4.

, где

, где

- безвозвратные потери на угар, т;

- безвозвратные потери на угар, т;

U - угар, характерный для сплава и плавильного агрегата, в котором выплавляется сплав, % (5%).

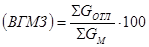

9. Выход годного от металлозавалки (%):

, где

, где

- общий номинальный вес выпускаемых в год отливок по цеху в целом, т;

- общий номинальный вес выпускаемых в год отливок по цеху в целом, т;

-соответствующий вес шихтовых материалов согласно балансу металла, т.

-соответствующий вес шихтовых материалов согласно балансу металла, т.

В расчет необходимого количества жидкого металла необходимо учитывать ве литниково-питающих систем (ЛПС). Расчет приведен в табл. 1.5.

На основе полученных результатов составляем баланс металла (табл. 1.6),

Плавка титанового сплава и центробежная заливка его в форму производится в вакуумных дуговых гарнисажных печах с расходуемым электродом. Расходуемым электродом служит слиток заданного химического состава диаметром от 280 мм до 330 мм и длинной до 340 мм.

Преимущества вакуумных дуговых гарнисажных печей:

1. оптимальные режимы выплавки сложных сплавов;

2. высокая производительность, достигаемая благодаря большим значениям удельной мощности;

3. простота и удобство обслуживания печи, хорошие санитарно-гигиенические условия;

4. возможность быстрого перехода с выплавки сплава одной марки на другую.

Техническая характеристика печи ВДЛ-4М:

1. производительность печи – 0,1 т/час;

2. установленная мощность – 200 кВт;

3. расход электроэнергии – 900 кВт ∙ час/т;

Металлургические показатели:

1. Тmax = 34000С;

2. угар и безвозвратные потери 5%.

Определяем количество плавок на годовую программу для двух печей с разной емкостью тигля. Все данные сводим в таблицу 1.7.

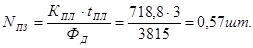

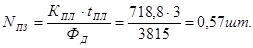

Действительный годовой фонд времени  =3815 ч

=3815 ч

Определяем количество печей с ёмкостью тигля 0,2 т.

, где

, где

- количество плавок, шт.;

- количество плавок, шт.;

- время плавки, ч;

- время плавки, ч;

- действительный фонд времени, ч.

- действительный фонд времени, ч.

Принимаем одну печь с емкостью тигля 0,2 т.

Определяем количество печей с ёмкостью тигля 0,25 т.

Таблица 1.7

Годовое количество плавок для каждой отливки

| № п/п

| Марка сплава

| Наименование отливки

| Номинальный вес отливки,

кг

| Годовой расход жидкого металла на отливку, т

| Количество плавок на годовую программу, шт.

(емкость тигля 0,2 т.)

| Количество плавок на годовую программу, шт.

(емкость тигля 0,25 т.)

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

|

| 1

| ВТ20Л

| Шарнир мужской

| 0,24

| 4,216

|

| 16,9

|

| 2

| ВТ20Л

| Шарнир женский

| 0,25

| 5,807

| 29,0

|

|

| 3

| ВТ5Л

| Основание

| 0,32

| 7,281

|

| 29,1

|

| 4

| ВТ5Л

| Стойка

| 0,5

| 6,968

|

| 27,9

|

| 5

| ВТ20Л

| Тройник

| 0,48

| 4,551

| 22,8

|

|

| 6

| ВТ5Л

| Патрубок

| 0,95

| 22,067

|

| 88,3

|

| 7

| ВТ5Л

| Тройник

| 0,86

| 28,13

| 140,7

|

|

| 8

| ВТ20Л

| Штуцер

| 0,5

| 14,147

| 70,7

|

|

| 9

| ВТ20Л

| Штуцер

| 0,8

| 9,102

| 45,5

|

|

| 10

| ВТ20Л

| Кронштейн

| 1

| 9,7

|

| 38,8

|

| 11

| ВТ5Л

| Заслонка

| 0,39

| 2,651

|

| 10,6

|

| 12

| ВТ5Л

| Стойка

| 0,64

| 13,492

|

| 54,0

|

| 13

| ВТ20Л

| Кронштейн

| 0,78

| 26,692

|

| 106,8

|

| 14

| ВТ20Л

| Шарнир

| 1,1

| 24,335

| 121,7

|

|

| 15

| ВТ20Л

| Рычаг

| 1,28

| 14,442

|

| 57,8

|

| 16

| ВТ20Л

| Угольник

| 1,3

| 18,391

| 92,0

|

|

| 17

| ВТ20Л

| Шток

| 1,67

| 14,812

| 74,1

|

|

| 18

| ВТ5Л

| Опора

| 1,75

| 59,488

|

| 238,0

|

| 19

| ВТ20Л

| Кронштейн

| 2,05

| 8,372

| 41,9

|

|

| 20

| ВТ5Л

| Кронштейн

| 1,8

| 12,649

|

| 50,6

|

| 21

| ВТ20Л

| Корпус

| 2,24

| 37,405

| 187,0

|

|

|

| Итого

|

|

|

| 825,4

| 718,8

|

Принимаем одну печь емкостью 0,25 т.

Определяем коэффициент загрузки оборудования

Модельное отделение

| Среднечасовая производительность барабана для варки модельной массы модели 651

Действительный годовой фонд времени

Потребное годовое количество модельной массы

Коэффициент неравномерности

|

|

Необходимое количество барабанов:

Принимаем один барабан.

| Среднечасовая производительность модельной шприц-машины модели 6А54

Действительный годовой фонд времени

Количество съёмов на годовую программу

Коэффициент неравномерности

Коэффициент производительности

|

|

Необходимое количество модельных шприц-машин:

Принимаем 7 шприц-машин.

| Среднечасовая производительность модельной шприц-машины для ЛПС 6А54

Действительный годовой фонд времени

Количество съёмов на годовую программу

Коэффициент неравномерности

Коэффициент производительности

|

|

Необходимое количество модельных шприц-машин для ЛПС:

Принимаем две шприц-машины для ЛПС.

| Среднечасовая производительность сборщицы моделей

Действительный годовой фонд времени

Количество блоков на годовую программу

Коэффициент выполнения норм

|

|

Необходимое количество сборочных столов:

Принимаем три сборочных стола.

Отделение подготовки форм

Станок для подрезки ЛПС - 1 шт.

| Среднечасовая производительность автоклава

Действительный годовой фонд времени

Количество съёмов на годовую программу

Коэффициент неравномерности

Коэффициент производительности

|

|

Необходимое количество автоклавов:

Принимаем один автоклав.

Ванна для подготовки форм – 1шт.

Сушило - 1 шт.

Оборудование для приготовления огнеупорного покрытия рассчитывается с использованием данных табл.1.9.

Среднечасовая производительность бака для

приготовления суспензии

Действительный годовой фонд времени

Потребное годовое количество суспензии

Коэффициент неравномерности

Необходимое количество баков:

| Принимаем один бак

Среднечасовая производительность для приготовления суспензии

Действительный годовой фонд времени

Потребное годовое количество суспензии

Коэффициент неравномерности

|

|

Необходимое количество барабанов:

Принимаем три бака.

| Среднечасовая производительность прокалочной печи

Действительный годовой фонд времени

Количество съёмов на годовую программу

Коэффициент неравномерности

Коэффициент производительности

|

|

Необходимое количество прокалочных печей:

Принимаем три прокалочных печи.

Отделение обсыпки

Обсыпка форм производится на автоматической формовочной линии, работа которой описана ниже в пункте 2.2. Расчет годовой потребности линии в исходных формовочных материалах приведен в табл. 1.9

Термическое отделение

Для снятия внутренних напряжений после заварки титановые отливки подвергают неполному отжигу с нагревом в воздушной атмосфере. Для снятия напряжений в сложных корпусных отливках, их подвергают отжигу с нагревом в защитной атмосфере. В качестве защитной атмосферы применяется аргон по ГОСТ 10157-79.

|

Среднечасовая производительность термической печи

Действительный годовой фонд времени

Количество отливок на годовую программу

Коэффициент неравномерности

Коэффициент производительности

|

|

Необходимое количество термических печей:

Принимаем четыре термические печи.

1.5.4 Очистное отделение

В очистном отделении литейного цеха выполняются следующие операции: отделение литников и прибылей, зачистка и исправление дефектов литья, термообработка отливок.

Вибросито – 2 шт.

Ленточно-шлифовальный станок – 1 шт.

Шабровочный станок – 2 шт.

Отрезной станок – 1 шт.

Компоновка отделений цеха

Компоновка отделений цеха должна обеспечивать:

1. соблюдение последовательности технологического процесса при минимальных грузопотоках;

2. выполнение санитарно-технических требований предъявляемых к литейному цеху.

Основные положения при выборе здания:

1. выбираем одноэтажное здание с торцевым двухэтажным пристроем для размещения административных помещений;

2. высота здания и ширина пролетов согласована с применяемыми транспортными средствами.

Здание проектируемого цеха имеет прямоугольную форму, обеспечивающую возможность оптимального размещения технологического оборудования. Конструкция здания представляет собой 2 продольных пролета шириной 24 м.

Ширина 48 м.

Длина здания 108 м.

Высота пролетов от отметки нижней части несущей формы балки до нулевой отметки 14,400 м.

Бытовые помещения

Бытовые помещения находятся в административном здании. Здание 2-х этажное. Площадь гардеробной определяется исходя из количества рабочих и размеров шкафов для чистой и грязной одежды. В гардеробной не должно быть соединения чистого и грязного потока людей. Размеры шкафа 500х400 мм и высота 1,65 м. Ширина прохода между шкафами не менее 1,5 м. Душевые размещаются в помещениях смежных с гардеробными. Количество душевых определяется из расчета один душ на 7-9 человек. Количество умывальников определяется из расчета 1 умывальник на 15 человек.

Транспортная система цеха

Транспортная система цеха состоит из транспортеров, электрокар, кран-балок и мостовых кранов.

На шихтовой склад металлическая шихта привозится на грузовых машинах и выгружается с помощью кран-балки. Песок для обсыпки поступает в готовом виде на самосвалах и разгружается в закрома. Загрузка плавильных печей осуществляется с помощью тележки. Отливки с литниками и прибылями перемещаются из заливочного отделения в отделение обрезки с помощью электропогрузчика. Отработанная формовочная смесь транспортируется ленточным транспортером в бункер и, далее, в отвал. Доставка отходов металла из отделения обрезки осуществляется с помощью электропогрузчика в бадьях. Отходы на шихтовом складе хранятся в специально выделенном месте. В отделении обрезки и зачистки отливки складируются в короба и передаются на термообработку, а затем на склад готовой продукции.

В рамках данного раздела в графической части проекта были выполнены следующие чертежи:

планировка цеха ДП.98.04.03.

поперечный и продольный разрезы цеха ДП.98.05.03.

схема грузопотоков ДП.98.06.03.

Изготовление форм

Изготовление оболочковых форм производится на автоматической формовочной линии, работа которой описана далее в пункте 2.2.

Вытопка модельного состава

Технические характеристики автоклава:

- производительность автоклава - 80-100 блоков в час;

- максимальное давление - 8 атм.;

- максимальная температура - 170оС;

- время набора до давления 4,5 атм. - 10 с;

- мощность - 121,75 кВт;

- вес - 9 т;

- размер загружаемых блоков в кассету - max. 550-750 мм.

Давление пара должно быть 5,5-8,3 атм. или выше. Применение более низкого давления пара может вызвать растрескивание керамической оболочки.

Впуск пара и выход на рабочее давление должен происходить как можно быстрее, желательно в течение 15 секунд и менее. Медленная передача тепла модельной массе вызовет растрескивание оболочки.

Выпуск пара после окончания цикла должен осуществляться медленно (в течение 30-60 секунд). Если пар будет выпущен быстро, то может произойти отслоение наружных слоев формы.

Комплектность линии

В комплект линии входит:

1. сушильный тоннель на 23 подвески. Сушильный тоннель расположен на первом уровне и оборудован тремя роторными диффузорами (объем воздуха 4 м3/с, высота макс. 1845 мм, выход скорости потока 10 м/с, угол вращения 360 град.). Сушильный тоннель включает в себя системы кондиционирования;

2. сушильный тоннель для окончательной сушки 46 подвесок. Этот тоннель (с целью сокращения используемого пространства) расположен под сушильным тоннелем на 23 подвески и в два раза длиннее. Тоннель оборудован пятью роторными диффузорами. Сушильный тоннель включает в себя системы кондиционирования;

3. вращающийся бак для суспензии диаметром 1200 мм. Для первого слоя;

4. вращающийся бак для суспензии диаметром 1200 мм. Для второго слоя;

5. вращающийся бак для суспензии диаметром 1200 мм. Для последующих слоев;

6. пескосып для первых слоев диаметром 1200 мм;

7. пескосып для последующих слоев диаметром 1200 мм;

8. робот SК-120 (L= 700 мм., В=3000 макс. мм., Н=3020 макс. мм);

9. цепной конвейер для подачи модельных блоков (30 подвесок);

10. съемник (промышленный робот для выгрузки готовых форм);

11. система управления линией.

Описание линии

Линия состоит из следующего оборудования:

- пескосып дождевого типа;

- бак связующего;

- робот SK-120 грузоподъёмностью 120 кг;

- бак для приготовления связующего;

Робот оснащён цифровым управлением и надёжными механизмами, которые обеспечивают высокую точность и плавность хода. Жёсткая основа робота прикреплена к полу. Размах манипулятора достигает 3,5 метра по радиусу и до 2,5 метров в высоту (рис.2.9). У робота пять степеней свободы, что позволяет получить равномерное покрытие модели. Программное обеспечение простое и может быть отредактировано и загружено со стандартного персонального компьютера. Обладая небольшими размерами он несёт достаточно большую грузоподъёмность.

- контроллер робота;

- сушильный двухуровневый шкаф;

- конвейеры-накопители готовых форм и модельных блоков;

Предназначены для накопления готовых форм и модельных блоков. Оба конвейера закрыты защитным кожухом. Длина конвейера готовых форм 34.5 метра, что обеспечивает нахождения на нём 69 готовых форм. Длина конвейера модельных блоков 92 метра, что обеспечивает непрерывную работу. На нём может находиться до 184 подвесок с модельными блоками. Конвейеры снабжены также удобными, автоматическими устройствами погрузки и разгрузки.

- пять роторных диффузоров;

- бак для приготовления связующего;

- автоматическая система транспортировки связующего.

На рис 2.10 представлена блок-схема технологического процесса литья по выплавляемым моделям с использованием автоматической формовочной линии

В рамках данного раздела в графической части проекта были выполнены следующие чертежи:

чертеж отливки «Кронштейн» ДП.98.01.02.

сборочный чертеж пресс-формы на деталь «Кронштейн» ДП.98.02.02.

чертеж формы ДП.98.03.02.

Рис.2.9. Схема движения робота.

Рис. 2.10 Блок-схема технологического процесса ЛВМ.

Несущие элементы здания

Наружные стены

|

Перекрытия между этажами

|

Покрытия без чердачные

|

Лестничные клетки

| | Внутренние стены

| Площадка лестниц

|

| I

| R 120

| RE 30

| REI 60

| RE 30

| REI 120

| R 60

|

Первичные средства пожаротушения

В цехе имеются средства пожаротушения (ППБ-01-93):

1) Для тушения электрооборудования - углекислотные огнетушители, асбестовые и войлочные полотна.

2) На плавильном участке имеется песок для тушения металлов.

3) Для тушения возгорания газа применяют углекислый газ и порошковые огнетушители.

4) Меры пожарной безопасности проектируются в соответствии с ГОСТ 12.1.004-91.

5) В пожароопасных местах имеются таблички, запрещающие использование открытого огня.

6) В цехе имеется пожарная сигнализация и средства тушения пожара.

Таблица 4.2

Средства тушения пожара

| Участок

| Площадь,

| Класс

Пожара

| Категории по ВПБ

| Применяемые огнетушители

| Количество

|

|

1. Плавильно-заливочный

| 864

| Д

| Г

| Порошковые вместимостью 10л

| 1

|

| 2. Термообработка

| 288

| Е

| Г

| Порошковые вместимостью 5л

| 2

|

| 3. Изготовления форм

| 648

| Е

| Г

| Порошковые вместимостью 5л

| 2

|

| 4. Склады шихты и формовочных материалов

| 720

| Е

| Д

|

Порошковые вместимостью 2л

| 2

|

| 5. Бытовые помещения

| 720

| Е, А

| В

| Пенные и водные 10л

| 4

|

| 6. ЛЮМ контроль

| 144

| В

| Б

| Порошковый 10л.

| 1

|

Эвакуационные выходы.

Выход называется эвакуационным, если он ведёт:

1. Из помещений первого этажа непосредственно наружу:

– непосредственно;

– через коридор;

– через лестничную клетку;

– через коридор и вестибюль;

– через коридор и лестничную клетку.

3. Из помещений любого этажа, кроме первого:

- в коридор ведущий непосредственно в лестничную клетку или на лестницу третьего типа.

- в холл (фойе), имеющий выход непосредственно в лестничную клетку или на лестницу третьего типа.

Все отделения цеха имеют не менее двух эвакуационных выходов, указанных выше. Этого достаточно для эвакуации максимально возможного числа рабочих от наиболее удалённого места работы до ближайшего эвакуационного выхода.

Пути эвакуации освещены в соответствии с требованиями СНиП 23-05.

Высота эвакуационных выходов не менее 2 м. и не менее ширина 0.8 м. Высота эвакуационных путей не менее 2 м. и ширина не менее 1.2 м.

В общих к

, где

, где …

…  - годовое производство отливок-представителей, шт.;

- годовое производство отливок-представителей, шт.; …

…  - номинальный вес отливок-представителей, кг;

- номинальный вес отливок-представителей, кг; …

…  - расход металла на отливки-представители, кг.

- расход металла на отливки-представители, кг. , где

, где …

…  - годовое производство форм для отливок-представителей, шт.;

- годовое производство форм для отливок-представителей, шт.; …

…  - металлоемкость формы для каждой отливки – представителя соответственно, кг;

- металлоемкость формы для каждой отливки – представителя соответственно, кг; - годовое количество изготовляемых форм в весовой группе или в цехе в целом, шт.

- годовое количество изготовляемых форм в весовой группе или в цехе в целом, шт.

, где

, где - количество жидкого металла, покрывающего брак отливок, т.

- количество жидкого металла, покрывающего брак отливок, т. , где

, где

, где

, где - безвозвратные потери на угар, т;

- безвозвратные потери на угар, т; , где

, где - общий номинальный вес выпускаемых в год отливок по цеху в целом, т;

- общий номинальный вес выпускаемых в год отливок по цеху в целом, т; -соответствующий вес шихтовых материалов согласно балансу металла, т.

-соответствующий вес шихтовых материалов согласно балансу металла, т. =3815 ч

=3815 ч , где

, где - количество плавок, шт.;

- количество плавок, шт.; - время плавки, ч;

- время плавки, ч; - действительный фонд времени, ч.

- действительный фонд времени, ч.