Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы используются равномерно, в теории управления запасами разработаны две основные системы управления:

система управления запасами с фиксированным размером заказа;

система управления запасами с фиксированным интервалом времени между заказами.

Ключевыми элементами любой системы управления запасами являются размер заказа и интервал времени между заказами. В теории управления запасами [1], [2], [9] разработаны 2 основные системы управления запасами:

система с фиксированным размером заказа;

система с фиксированным интервалом времени между заказами.

Остальные системы управления запасами получаются путем различных сочетаний элементов этих двух базовых систем.

В системе с фиксированным размером заказа нормируемыми величинами являются величина запаса в момент размещения заказа (пороговый уровень запаса), величина гарантийного и максимально желательного запаса.

Порядок работы системы. На предприятии производится непрерывный (ежедневный) учет остатков по данному виду ресурсов (контроль текущего уровня запаса). Заказ производится в тот момент, когда запас достигает порогового уровня. После подачи заказа предприятие продолжает расходовать данный вид ресурсов, т.е. запас продолжает уменьшаться. Пороговый уровень запаса должен быть рассчитан таким образом, чтобы при стабильном потреблении за время поставки запас «сработался» до гарантийного. Размер заказа является величиной постоянной и рассчитывается по формуле Андлера (Уилсона), исходя из имеющихся на предприятии условий хранения и стоимости заказа данного вида ресурсов у конкретных поставщиков.

|

|

На логистические издержки предприятия существенное влияние оказывает величина и количество заказываемых партий, то есть параметры поставки. Важнейшими параметрами поставки являются размер заказа и интервал времени между заказами. Задачей закупочной логистики в этой связи является определение размера заказа, обеспечивающего предприятию минимум общих затрат на создание и поддержание запаса по данному виду материальных ресурсов.

В общем случае, когда закупочная цена единицы материальных ресурсов не зависит от размера партии, То есть, когда поставщик не предоставляет количественных скидок, на размер заказа оказывают влияние следующие категории логистических затрат:

расходы, связанные с доставкой заказанной партии;

расходы по управлению логистической системой (связанные с размещением заказа, приемкой поступивших материалов, оформлением документов и т.д.);

расходы, связанные с хранением среднего остатка материальных ресурсов на складе.

Первые две группы затрат по отношению к размеру партии являются условно-постоянными (не находятся в прямой зависимости от величины заказа). Это позволяет в дальнейшем объединить их в одну группу и называть расходами, связанными с заказом.

Расходы, связанные с хранением, возрастают прямо пропорционально увеличению размера заказа (и, соответственно, среднего запаса ресурсов); они являются условно-переменными по отношению к размеру заказа.

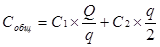

Общие затраты на создание и содержание запасов (Собщ) могут быть выражены формулой:

(1)

(1)

где С1 - издержки, связанные с заказом (условно-постоянные в расчете на одну поставляемую партию);

С2 - издержки, связанные с хранением единицы запаса на предприятии в течение периода (условно-переменные);

Q - потребность на период в данном виде материальных ресурсов;

q/2 - средний размер запаса.

На рисунке 3 показана зависимость общих затрат на создание и содержание запасов от размера заказа. Издержки, связанные с заказом, показаны на графике в расчете на единицу материальных ресурсов.

|

|

Так как эти затраты условно-постоянны, то с увеличением размера партии они будут распределяться на большее количество изделий и, следовательно, снижаться в расчете на единицу изделия.

Из графика видно, что оптимальный размер заказа обеспечивает минимальный уровень общих затрат.

Рисунок 3 - Зависимость общих затрат на создание и содержание запасов от размера заказа

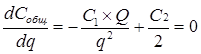

Для определения значения qопт, при котором достигается минимум функции Собщ(q), необходимо дифференцировать уравнение (1) относительно q и приравнять производную к нулю:

(2)

(2)

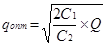

(3)

(3)

Данный метод определения оптимального размера заказываемой партии [2], [3], [6], [9], предложенный Андлером, имеет ряд ограничений в применении. В частности, его использование требует соблюдения условий неизменности величины потребности за период, а также одинаковой цены для всех единиц закупаемого изделия. В реальных условиях хозяйствования размер заказа, как правило, определяют с учетом вместимости тары, грузоподъемности транспортного средства, а также, с учетом величины партии установленной поставщиком при отгрузке. Однако чем ближе реальный размер заказываемой партии к расчетной величине qопт, тем меньше будет величина общих затрат на функционирование логистической системы.

Интервал времени между заказами определяется, исходя из величины потребности и установленного размера заказа:

(4)

(4)

где Тр - количество рабочих дней в периоде.

В некоторых случаях предприятию выгодно заменить оптимальный размер заказа каким-либо другим, который в определенных конкретных условиях будет более экономичным. Например, иногда поставщик материальных ресурсов предлагает скидку с оптовой цены при условии, что партия закупки (размер заказа) будет увеличена.

В этих случаях фирма-покупатель заменяет оптимальный размер заказа на экономичный, который обеспечивает минимальную величину суммарных затрат, включающих расходы на оформление заказов, расходы на поддержание запасов, средние капиталовложения в запасы.

Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен в приложении А. Исходные данные для расчета параметров системы следующие: потребность в заказываемом продукте, физ.ед.; оптимальный размер заказа, физ.ед.; время поставки, дни; возможная задержка поставки, дни.

|

|

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через использование второго расчетного параметра данной системы − порогового уровня запаса. Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. При расчете порогового уровня задержка поставки не учитывается. Максимальный желательный запас, в отличие от предыдущих двух параметров, не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат. Графическая иллюстрация функционирования системы с фиксированным размером заказа приведена в приложении Б.

В системе с фиксированным интервалом времени между заказами заказы делаются в строго определенные моменты времени, которые отстоят друг друга на равные интервалы, например 1 раз в месяц, 1 раз в неделю, 1 раз в 14 дней и т. п.

Определить интервал времени между заказами можно с учетом оптимального размера заказа, расчет которого объяснен выше.

Полученный с помощью данной формулы интервал времени между заказами не может рассматриваться как обязательный к применению. Он может быть скорректирован на основе экспертных оценок. Например, при полученном расчетном результате (4 дня) возможно использовать интервал в 5 дней, чтобы делать заказы 1 раз в неделю.

Порядок расчета всех параметров системы управления запасами с фиксированным интервалом времени между заказами представлен в приложении В.

Исходные данные для расчета параметров системы следующие: потребность в заказываемом продукте, физ.ед., интервал времени между заказами, дни, время поставки, дни, возможная задержка поставки, дни.

|

|

Графическая иллюстрация функционирования системы управления запасами с фиксированным интервалом времени между заказами представлена в приложении Г.

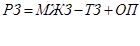

Так как в рассматриваемой системе момент заказа заранее определен и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является именно размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Размер заказа в системе с фиксированным интервалом времени между заказами рассчитывается по формуле:

РЗ = МЖЗ - ТЗ + ОП (5)

где РЗ − размер заказа, физ.ед.;

МЖЗ − максимальный желательный запас, физ.ед.;

ТЗ − текущий запас, физ.ед.;

ОП − ожидаемое потребление за время поставки, физ.ед.

Размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления за время поставки ожидаемому потреблению поставка пополняет запас на складе до максимального желательного уровня. Действительно, разница между максимальным желательным и текущим запасом определяет величину заказа, необходимую для восполнения запаса до максимального желательного уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки.

Представленные выше основные системы управления запасами базируются на фиксации одного из двух возможных параметров − размера заказа или интервала времени между заказами. В условиях отсутствия отклонений от запланированных показателей и равномерного потребления запасов, для которых разработаны основные системы, такой подход является вполне достаточным.

Однако на практике чаще встречаются иные, более сложные ситуации. В частности, при значительных колебаниях спроса основные системы управление запасами не в состоянии обеспечить бесперебойное снабжение потребителей без значительного повышения объема запасов. При наличии систематических сбоев в поставке и потреблении основные системы управления запасами становятся неэффективными.

В системе с установленной периодичностью пополнения запасов до постоянного уровня входным параметром является период времени заказами. В отличие от основной системы, она ориентирована на работу значительных колебаниях потребления. Чтобы предотвратить завышения объемов запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня. Таким образом, рассматриваемая система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы фиксированным размером заказа (отслеживание порогового уровня запасов).

|

|

Порядок расчета всех параметров системы представлен в приложении Д.

Исходные данные для расчета параметров системы таковы: потребность в заказываемом продукте, физ.ед.; интервал времени между заказами, дни; время поставки, дни; возможная задержка поставки, дни.

Интервал времени между заказами (или периодичности пополнения запасов) определяется по той же формуле, что и в системе с фиксированным интервалом времени между заказами.

Из системы управления запасами с фиксированным размером заказа рассматриваемая система заимствовала параметр порогового уровня запаса. Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается исходя из значения ожидаемого дневного потребления таким образом, что поступление заказа происходит в момент снижения текущего запаса до гарантийного уровня. Таким образом, отличительной особенностью системы является то, что заказы делятся на две категории. Плановые заказы производятся через заданные интервалы времени. Возможны дополнительные заказы, если наличие запасов на складе доходит до порогового уровня. Очевидно, что необходимость дополнительных заказов может появиться только при отклонении темпов потребления от запланированных.

Максимальный желательный запас представляет собой тот постоянный уровень, пополнение до которого считается целесообразным. Этот уровень запаса косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склада при учете возможных сбоев поставки и необходимости бесперебойного снабжения потребления.

Постоянно рассчитываемым параметром системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня является размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации.

Размер заказа в рассматриваемой системе рассчитывается по формулам:

1) в зафиксированные моменты заказов:

(6)

(6)

где РЗ − размер заказа, физ.ед.;

МЖЗ − максимальный желательный запас, физ.ед.;

ПУ − пороговый уровень запаса, физ.ед.;

ОП − ожидаемое потребление до момента поставки, физ.ед.

Как видно из последней формулы, размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления (до момента поставки) прогнозируемому поставка пополняет запас на складе до максимального желательного уровня. Графическая иллюстрация функционирования системы управления запасами с установленной периодичностью пополнения запасов до постоянного уровня приведена приложении Е.

Система «Минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов.

Как и в системе с фиксированным интервалом времени между заказами, здесь используется постоянный интервал времени между заказами. Но в системе «Минимум-максимум» заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Таким образом, данная система работает лишь с двумя уровнями запасов − минимальным и максимальным, чему она и обязана своим названием.

Порядок расчета параметров системы «Минимум-максимум» представлен в приложении Ж. Исходные данные для расчета параметров системы таковы: потребность в заказываемом продукте, физ.ед.; интервал времени между заказами, дни; время поставки, дни; возможная задержка поставки, дни. Интервал времени между заказами (или периодичности пополнения запасов) определяется по той же формуле, что и в системе с фиксированным интервалом времени между заказами. Пороговый уровень запаса в системе «Минимум-максимум» играет роль минимального уровня. Если в установленный момент времени этот уровень пройден, т. е. наличный запас равен пороговому уровню, или не достигает его, то заказ оформляется, Максимальный желательный запас в системе «Минимум - максимум» играет роль максимального уровня.

Его размер учитывается при определении размера заказа. Он косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склада при учете возможных сбоев поставки и необходимости бесперебойного снабжения потребления.

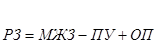

Постоянно рассчитываемым параметром системы «Минимум-максимум» является размер заказа. Размер заказа рассчитывается по формуле:

РЗ = МЖЗ - ПУ + ОП

Графическая иллюстрация функционирования системы управления запасами «Минимум-максимум» приведена в приложении И.

|

|

|

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!