Свободная конвекция в затвердевающем сплаве практически подавляется, так как значительно возрастает вязкость и структурная жесткость сплава. Возникают новые условия для движения сплава, и, прежде всего усадка – сокращение объема сплава при затвердевании и охлаждении. Величина усадки в период затвердевания зависит от природы сплава и составляет около 6 % относительно объема сплава. Движение сплава для компенсации усадки может носить различный характер, что зависит от формы, строения, расположения формирующейся твердой фазы, то есть от формы, размеров, взаимного расположения растущих кристаллитов. Эту характеристику кристаллизующегося сплава называют морфологией затвердевания.

Морфология затвердевания зависит от вида диаграммы состояния, от положения сплава на этой диаграмме и от интенсивности теплообмена, которая характеризуется различной скоростью затвердевания и различной величиной температурного градиента в затвердевающем сплаве.

Качественно разницу в характере движения сплава можно оценить в зависимости от морфологии затвердевания. При плоском фронте затвердевания, характерном для высокочистых металлов существует четкая поверхность раздела между твердой и жидкой фазами и компенсация усадки осуществляется путем перемещения всего жидкого объема, всей не затвердевшей массы сплава (жидкое питание). При объемном затвердевании сплава, когда растущие кристаллиты не связаны друг с другом или прочность межкристаллитных связей мала, сокращение объема при затвердевании будет компенсироваться движением двухфазной массы металла, состоящей из твердых кристаллитов, окруженных жидкой фазой (суспензионное питание). Если при объемном затвердевании сплава кристаллиты прочно связаны друг с другом и образуют общую жесткую систему, компенсация усадки будет осуществляться течением жидкой фазы по междендритным и внутридендритным каналам, образованным не затвердевшим сплавом. Это – так называемое фильтрационное питание.

Естественно, что закономерности и эффективность жидкого, суспензионного и фильтрационного питания имеют большие различия, так как различен характер движения сплава.

Основным средством устранения усадочной раковины из литой заготовки является прибыль. Прибыль представляет собой технологический элемент, в котором должна быть сосредоточена область усадочной раковины и который отделяется от отливки в процессе обработки. В процессе формирования отливки прибыль составляет с нею единой целое. Кроме сосредоточения усадочной раковины, прибыль является средством ослабления развития зональной пористости и сборником загрязнений, всплывающих из жидкого металла в процессе затвердевания.

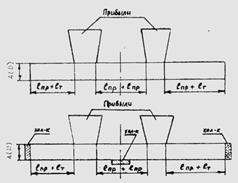

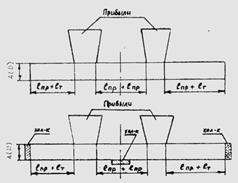

Сложная отливка, состоящая из элементов различной толщины. При затвердевании обычно разделяется на несколько обособленных узлов питания. Образование усадочных раковин в каждом узле питания можно компенсировать за счет одного источника питания.

Процесс питания отливки должен быть организован таким образом, чтобы в каждом ее узле действовал принцип направленного затвердевания от тонких элементов к толстым и, наконец, к прибыли. Проверка выполнения этого принципа осуществляется методом выкатывания шарика. В самый тонкий элемент узла мысленно помещается шарик, который при переходе в каждый новый элемент расширяется (сжиматься он не может). Если он беспрепятственно выкатывается в прибыль, значит принцип направленного затвердевания выполнен.

По расположению относительно узла питания прибыли делятся на прямые или верхние 1; отводные или боковые 2; в том числе групповые, питающие несколько отливок 3. По способу формовки прибыли делятся на открытые 1 и закрытые 2. По конфигурации – на цилиндрические 4, плоские 5, сферические 6 и фигурные 7.

Регулирование работы прибыли производится тепловыми и механическими методами. Расход металла на прибыли в случае стали составляет от 15 (для слитков) до 100 % (для фасонных отливок) от массы литой заготовки. В то же время объем усадочной раковины, для ликвидации которой прибыли предназначены, не превосходит 4 %. Остальной металл требуется для поддержания источника питания в виде бассейна жидкого металла до конца затвердевания отливки. Любое сокращение скорости охлаждения металла в прибыли должно позволить соответственно уменьшить ее объем.

Теплоизоляция прибыли осуществляется, прежде всего, путем засыпки зеркала жидкого металла теплоизолирующими порошками. В простейшем случае это сухой песок; в других случаях –малотеплопроводные смеси – отходы производства слюды, вермикулит и др. Такая засыпка уменьшает величину m до значений 0,6-0,8.

Больший эффект дает одновременное оформление боковой поверхности прибыли теплоизолирующим огнеупорным материалом. При литье в песчаные формы это достигается путем заключения прибылей в стаканы из пеношамота, перлита или другого материала. При литье в металлические формы прибыли всегда оформляют стержнями.

Еще более эффективным средством, чем теплоизоляция, является обогрев прибылей. Предлагалось и опробовалось с различным успехом ряд методов обогрева прибылей стальных отливок и в особенности слитков. Наиболее доступным и экономически целесообразным для отливок оказался метод засыпки их разогревающими или экзотермическими смесями.

Под действием теплоты заливаемого металла алюминиевый порошок взаимодействует с окисью железа по реакции: 3Al + Fe2O3 = Al2O3 + 2Fe + Q. Образующийся при сгорании смеси шлак покрывает прибыль хорошо теплоизолирующей коркой.

Перетекание металла из прибыли в отливку происходит под действием двух сил: гидростатического напора и атмосферного давления. Давление в 1 кгс/мм2 уравновешивает столб расплавленной стали или чугуна длиной 1450 мм. Высота прибылей большинства стальных отливок средней массы составляет 200-400 мм. Следовательно, атмосферное давление оказывает большое влияние на процессы питания.

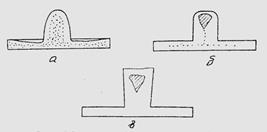

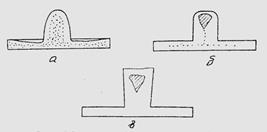

В случаях, когда отливка имеет развитые плоские поверхности и закрытую прибыль, в начальной стадии затвердевания поверхностная корка может полностью изолировать внутреннюю часть отливки (рис.4). За счет выделения газов из формовочной смеси под действием этого давления в форме возникает давление, равное или несколько большее атмосферного; корка на плоских поверхностях прогибается как мембрана. В результате уровень металла в прибыли не опускается, а внутри отливки создается вакуум. При утолщении и охлаждении поверхностной корки она становится жесткой и перестает прогибаться. Усадочная раковина получается в этом случае недоразвитой, а пористость проникает в тело отливки даже при больших размерах прибыли. Это определяется недостаточностью гидростатического давления металла для нормального развития процесса питания при отсутствии воздействия атмосферного давления.

Рис.4. Влияние атмосферного давления на работу прибыли: а – закрытая прибыль (атмосферное давление не проникло); б – закрытая прибыль (атмосферное давление проникло); в – открытая прибыль

Для предотвращения указанных явлений необходимо принять меры для обеспечения проникновения атмосферного давления в полость усадочной раковины. В обычных открытых прибылях это происходит само собой. Для закрытых прибылей обычно достаточно предусматривать на верхней поверхности плоскую площадку, которая легко прорывается под действием внешнего давления. Если верхняя часть прибыли имеет сферическую форму, она обладает устойчивостью и может изолировать усадочную раковину.

На работу прибыли и формирование усадочной раковины оказывает влияние вибрация. Под ее воздействием область усадочной раковины приобретает форму блюдечка, ее глубина уменьшается и размер прибыли, в принципе, может быть уменьшен.

Устранение усадочных пустот может быть достигнуто также прессованием затвердевающей отливки поршнем. Поршень может иметь конфигурацию, соответствующую верхней фасонной поверхности отливки. В таком виде процесс называется кристаллизацией под давлением (в отличие от литья под давлением, когда последнее действует только при заполнении формы металлом). В условиях поршневого прессования усадка металла компенсируется непрерывной деформацией затвердевающей части отливки; усадочная раковина не образуется и прибыль не нужна.

Идеальный объем прибыли Vпр.ид определяется из уравнения:  , где Vо – объем отливки или соответствующей части ее; ρ′спл – удельный объем сплава при температуре солидуса; ρ′зал – удельный объем расплава при температуре заливки.

, где Vо – объем отливки или соответствующей части ее; ρ′спл – удельный объем сплава при температуре солидуса; ρ′зал – удельный объем расплава при температуре заливки.

Об экономичности прибыли можно судить по коэффициенту использования ηпр, который равен:  .

.

Если по своей величине прибыль приближается к идеальной, ηпр стремится к единице. Чем больше ηпр, тем меньше остаточная часть прибыли, тем прибыль экономичней. Обратное отношение  можно называть коэффициентом неэкономичности прибыли. Обычно величина х бывает больше 1, колеблясь между 5 и 15. Если это отношение стремится к единице, величина прибыли приближается к идеальной.

можно называть коэффициентом неэкономичности прибыли. Обычно величина х бывает больше 1, колеблясь между 5 и 15. Если это отношение стремится к единице, величина прибыли приближается к идеальной.

Технологическим выходом годного при литье принято называть отношение массы отливки (φотл) к массе металла, пошедшего на изготовление этой отливки:  , где φприб – масса прибылей на отливке; φл.с. – масса литниковой системы, приходящаяся на одну отливку; φпот – масса сливов, облоев, скрапа и безвозвратных потерь за счет угара при плавке. Сумма, стоящая в знаменателе этой формулы, дает вес металлозавалки на одну отливку.

, где φприб – масса прибылей на отливке; φл.с. – масса литниковой системы, приходящаяся на одну отливку; φпот – масса сливов, облоев, скрапа и безвозвратных потерь за счет угара при плавке. Сумма, стоящая в знаменателе этой формулы, дает вес металлозавалки на одну отливку.

Величина ТВГ зависит от рода сплава, типоразмеров и массы отливок, их сложности и др. Средний выход годного составляет: чугунное литье – 70-75 %, стальное литье – 58-65 %, цветное литье – 45-65 %. Как показывает формула, выход годного существенно зависит от расхода металла на прибыли. Повышение ТВГ является важной технико-экономической задачей.

При расчете прибылей преследуются две основные цели: устранение усадочных дефектов и обеспечение необходимой плотности металла в питаемом узле отливке; конструирование прибыли минимально допустимого объема с наименьшим расходом жидкого металла.

Несмотря на разнообразие конкретных подходов, обобщенная сущность методики расчета прибылей сводится к отысканию зависимости:  , где Vп – объем «предельной» прибыли; V0 – объем питаемого узла; Г0 – геометрические параметры, характеризующие конфигурацию питаемого узла; Гп – характеристика выбранной конструкции прибыли; Ум – характеристика усадочных свойств металла; Тр – уровень требований к качеству отливки (например, плотность); Ф – факторы, описывающие относительную интенсивность охлаждения прибыли по сравнению с питаемым узлом.

, где Vп – объем «предельной» прибыли; V0 – объем питаемого узла; Г0 – геометрические параметры, характеризующие конфигурацию питаемого узла; Гп – характеристика выбранной конструкции прибыли; Ум – характеристика усадочных свойств металла; Тр – уровень требований к качеству отливки (например, плотность); Ф – факторы, описывающие относительную интенсивность охлаждения прибыли по сравнению с питаемым узлом.

Если классифицировать все формы узлов питания к двум простым конфигурациям (типа плиты или типа бруса, цилиндра), то зависимости для расчета зон действия прибыли lпр (мм) и торцевого lт (мм) на следующие: для узлов питания типа литы:  ;

;  ; для узлов питания типа бруска или цилиндра:

; для узлов питания типа бруска или цилиндра:  ;

;  , где А – толщина плиты; D – длина стороны бруска или диаметр цилиндра; К – коэффициент конфигурации питаемого узла.

, где А – толщина плиты; D – длина стороны бруска или диаметр цилиндра; К – коэффициент конфигурации питаемого узла.

Рис.5. Схемы для расчета зон действия прибылей и торцевого эффекта: а – без холодильников; б – с холодильниками

- для отливок типа бруса из латуни и алюминиевой бронзы, рис.5,а:  .

.

Зона действия прибыли может быть увеличена на 30-40 % при подводе металла из литниковой системы непосредственно под прибыль. Ввиду того, что на процессы затвердевания и питания отливок оказывают влияние множество факторов, разработано и используется на практике множество различных методов расчета объема и геометрии прибылей для определенных типов отливок и сплавов. Существует ряд приближенных универсальных методов расчета, применимых для обширной группы литейных сплавов. Один из таких методов – метод Р. Намюра – дает довольно точные параметры прибылей для сплавов с небольшой двухфазной областью кристаллизации (углеродистые и легированные стали, высокопрочные чугуны и т.д.).

Объем прибыли (дм3) определяют из соотношения:  .

.

Для расчета объема прибыли по методу Намюра необходимо, прежде всего, определить объем питаемого узла Vо и его эффективную суммарную поверхность охлаждения Sо (за исключением поверхности контакта узла с прибылью и со смежными частями отливки). Выбранный узел питания разбивают на элементарные объемы, поверхности, для которых рассчитывается суммарный объем и поверхность узла (дм3, дм2):  ,

,  .

.

Тогда приведенный размер узла питания:  .

.

Влияние конфигурации прибыли учитывается через безразмерный критерий (фактор формы прибыли), которые вычисляется для каждого класса геометрически подобных прибылей (табл.4). Ориентировочно можно принимать: отливки стальные и из высокопрочного чугуна (прибыли открытые):  ; отливки стальные из высокопрочного чугуна (прибыли закрытые) и отливки из цветных сплавов:

; отливки стальные из высокопрочного чугуна (прибыли закрытые) и отливки из цветных сплавов:  . где Dп – диаметр основания прибыли; Нп – высота прибыли.

. где Dп – диаметр основания прибыли; Нп – высота прибыли.

Относительная эффективность охлаждения отдельных поверхностей и сопряжений питаемого узла по сравнению с плоской оценкой учитывается при расчете Vп через поправочный коэффициент:  , где Но = ΣНi – суммарная протяженность отдельных ребер, кривых поверхностей в узле питания.

, где Но = ΣНi – суммарная протяженность отдельных ребер, кривых поверхностей в узле питания.

Величину n (фактор влияния свойств сплава и формы), которая необходима для расчета Но, определяют из соотношения:  , где ρме, ρф – удельные веса сплава и формы, кг/м3; Сме, Сф – теплоемкость сплава и формы, кДж/кг×К; W – теплота плавления металла, кДж/кг; ∆Т – перегрев сплава над ликвидусом, оК (∆Т = Тзаливки – Тликвидус); Тn – температура на поверхности контакта отливка-форма (при литье в песчаные формы Т равна Тсолидуса), К.

, где ρме, ρф – удельные веса сплава и формы, кг/м3; Сме, Сф – теплоемкость сплава и формы, кДж/кг×К; W – теплота плавления металла, кДж/кг; ∆Т – перегрев сплава над ликвидусом, оК (∆Т = Тзаливки – Тликвидус); Тn – температура на поверхности контакта отливка-форма (при литье в песчаные формы Т равна Тсолидуса), К.

При расчете объема прибылей необходимо учитывать относительный объем усадочных раковин, возникающих в узле питания. Объем усадки (εv) зависит от свойств сплава, температуры и скорости заливки, размеров питаемого узла, типа формы и т.д. Существует множество расчетных методов определения объема усадочных раковин, их формы. Усадку можно учитывать по рекомендуемым значениям εv.

После расчета Vп определяют, исходя из размеров и конфигурации питаемого узла, размеры выбранной прибыли

При расчете прибылей универсальным методом для отливки выделяем центральный узел питания.

Для расчета Vo и S0 расчленяем узел питания на простейшие объемы и поверхности охлаждения. Рассчитываем суммарные Vo, So и Ro. Затем определяют поправочный коэффициент qo.

Для этого вначале находят коэффициент свойств сплава n; выбирают поверхности, ребра, углы сопряжений, для которых рассчитывают соответствующие Hi и их сумму Но для неплоских поверхностей.

На следующем этапе выбирают тип прибыли, коэффициенты формы прибыли ω и усадки εv в соответствии с данными по полученному варианту задания.

Рассчитываем объем прибыли Vп, выбираем радиус r или площадь F нижнего основания прибыли в зависимости от конфигурации и размеров питаемого узла и рассчитываем высоту прибыли Нп.

, где Vо – объем отливки или соответствующей части ее; ρ′спл – удельный объем сплава при температуре солидуса; ρ′зал – удельный объем расплава при температуре заливки.

, где Vо – объем отливки или соответствующей части ее; ρ′спл – удельный объем сплава при температуре солидуса; ρ′зал – удельный объем расплава при температуре заливки. .

. можно называть коэффициентом неэкономичности прибыли. Обычно величина х бывает больше 1, колеблясь между 5 и 15. Если это отношение стремится к единице, величина прибыли приближается к идеальной.

можно называть коэффициентом неэкономичности прибыли. Обычно величина х бывает больше 1, колеблясь между 5 и 15. Если это отношение стремится к единице, величина прибыли приближается к идеальной. , где φприб – масса прибылей на отливке; φл.с. – масса литниковой системы, приходящаяся на одну отливку; φпот – масса сливов, облоев, скрапа и безвозвратных потерь за счет угара при плавке. Сумма, стоящая в знаменателе этой формулы, дает вес металлозавалки на одну отливку.

, где φприб – масса прибылей на отливке; φл.с. – масса литниковой системы, приходящаяся на одну отливку; φпот – масса сливов, облоев, скрапа и безвозвратных потерь за счет угара при плавке. Сумма, стоящая в знаменателе этой формулы, дает вес металлозавалки на одну отливку. , где Vп – объем «предельной» прибыли; V0 – объем питаемого узла; Г0 – геометрические параметры, характеризующие конфигурацию питаемого узла; Гп – характеристика выбранной конструкции прибыли; Ум – характеристика усадочных свойств металла; Тр – уровень требований к качеству отливки (например, плотность); Ф – факторы, описывающие относительную интенсивность охлаждения прибыли по сравнению с питаемым узлом.

, где Vп – объем «предельной» прибыли; V0 – объем питаемого узла; Г0 – геометрические параметры, характеризующие конфигурацию питаемого узла; Гп – характеристика выбранной конструкции прибыли; Ум – характеристика усадочных свойств металла; Тр – уровень требований к качеству отливки (например, плотность); Ф – факторы, описывающие относительную интенсивность охлаждения прибыли по сравнению с питаемым узлом. ;

;  ; для узлов питания типа бруска или цилиндра:

; для узлов питания типа бруска или цилиндра:  ;

;  , где А – толщина плиты; D – длина стороны бруска или диаметр цилиндра; К – коэффициент конфигурации питаемого узла.

, где А – толщина плиты; D – длина стороны бруска или диаметр цилиндра; К – коэффициент конфигурации питаемого узла.

.

. .

. ,

,  .

. .

. ; отливки стальные из высокопрочного чугуна (прибыли закрытые) и отливки из цветных сплавов:

; отливки стальные из высокопрочного чугуна (прибыли закрытые) и отливки из цветных сплавов:  . где Dп – диаметр основания прибыли; Нп – высота прибыли.

. где Dп – диаметр основания прибыли; Нп – высота прибыли. , где Но = ΣНi – суммарная протяженность отдельных ребер, кривых поверхностей в узле питания.

, где Но = ΣНi – суммарная протяженность отдельных ребер, кривых поверхностей в узле питания. , где ρме, ρф – удельные веса сплава и формы, кг/м3; Сме, Сф – теплоемкость сплава и формы, кДж/кг×К; W – теплота плавления металла, кДж/кг; ∆Т – перегрев сплава над ликвидусом, оК (∆Т = Тзаливки – Тликвидус); Тn – температура на поверхности контакта отливка-форма (при литье в песчаные формы Т равна Тсолидуса), К.

, где ρме, ρф – удельные веса сплава и формы, кг/м3; Сме, Сф – теплоемкость сплава и формы, кДж/кг×К; W – теплота плавления металла, кДж/кг; ∆Т – перегрев сплава над ликвидусом, оК (∆Т = Тзаливки – Тликвидус); Тn – температура на поверхности контакта отливка-форма (при литье в песчаные формы Т равна Тсолидуса), К.