Преимущества аналитических методов использовались SHRP для лучшего понимания химии битума.

Эксклюзионная хроматография (SEC) применялась для выделения из битумов двух фракций (SEC I и SEC II). Метод SEC был модифицирован, при этом в качестве растворителя использовали толуол, а не сильные (полярные) растворители, типа тетрагидрофурана, который применял Дженнингс в предыдущей работе (79). Более слабый растворитель толуол не разрушал структуру битума, как это делал тетрагидрофуран. Предполагалось, что фракция SEC I содержит «ассоциированные молекулы», а фракция SEC II содержит «молекулы растворителя». Дополнительный анализ показал, что значительная часть полярных соединений находилась во фракции SEC I, неполярных – во фракции SEC II. Физические испытания битума, основанные на оценке эксплутационных характеристик, разработанные SHRP, показали, что повешенное содержание фракции SEC I обычно является причиной хрупкости, низкотемпературного и усталостного растрескивания (тонкие дорожные покрытия из HMA). С другой стороны, повышенное содержание фракции SEC II является причиной колееобразования и усталостного растрескивания (толстые дорожные покрытия из HMA).

Ионная хроматография (IEC), действенный аналитический метод, тоже применялась для выяснения молекулярных взаимодействий в битумах. Согласно этому методу, битум растворяют в растворителе и затем пропускают через ряд ионообменных смол. Слои ионита, основный и кислотный, расположенные последовательно, притягивают полярные молекулы, кислые и основные соответственно. Неполярные молекулы не задерживаются слоями ионита и собираются в отдельную фракцию. Метод ионной хроматографии позволяет разделить молекулы битума на основании специфичного параметра (полярность), который влияет на эксплуатационные характеристики битума.

По мнению исследователей SHRP битум является трехмерной молекулярной матрицей из сильнополярных молекул разбухшей за счет нейтральных молекул. Трехмерная природа сообщает материалу упругость, но при адекватной нагрузке (термической или механической) слабые связи перегруппировываются и битум испытывает остаточную деформацию.

Аналитический метод ионной хроматографии также применялся для выделения фракции, обозначенной как «амфотерные соединения». Эта фракция считается ключевым, структурным элементом битума. Термин амфотерный используется для описания молекул битума, которые содержат как кислотные, так и основные группы в молекуле, но не на одном и том же участке. Не смотря на то, что амфотерные соединения составляют только от 10 до 15% битумов, они сообщают битуму вязкоупругие свойства, что показали данные полученных в рамках программы SHRP.

Химия битума очень сложное направление. Исследователи дискутировали и продолжают дискутировать по этой интересной теме. В ссылке под пунктом 78 содержатся данные исследований по химии битума, проведенные в рамках программы SHRP.

Литература

1. Barth, E.J. Asphalt Science and Technology. Gordon and Breach Science Publishers, New York, NY, 1962.

2. Wallace, H.A. and J.R. Martin. Asphalt Pavement Engineering. McGraw-Hill Book Co., New York, NY, 1967.

3. Traxler, R.N. Asphalt: Its Composition, Properties and Uses. Reinhold Publishing Corp., New York, NY, 1961.

4. Corbett, L.W. Refining Processing of Asphalt Cement. TRB, Trans-ponation Research Record 999, 1984.

5. Hodgson, R.S. Asphalt: "What and From Where. Paper presented at the Asphalt-State-of-the-Art Conference, Woodbridge, NJ, May 11, 1981.

6. Welborn, J.Y. and WJ. Halstead. Testing of Asphalts and Asphalt. Mixtures. Proceedings AAPT, Vol. 43A, 1974.

7. Terrel, R.L., J.A. Epps, and C. Crawford. Making the Most of Temperature / Viscosity Characteristics. National Asphalt Pavement Association Information Series 102/88, 1988.

8. Kandhal, P.S., L.D. Sandvig, W.C. Koehler and M.E. Wenger. Asphalt Viscosity—Related Properties of In-Service Pavements in Pennsylvania. ASTM, Special Technical Publication No. 532, 1973.

9. Vallerga, B.A., C.L. Monismith and K. Granthem. A Study of Some Factors Influencing the Weathering of Paving Asphalts. Proceedings AAPT, Vol. 26, 1957.

10. Finn, Fred N. Factors Involved in the Design of Asphaltic Pave ment Surfaces. HRB, NCHRP Repon 39, 1967.

11. Traxler, R.N. Durability of Asphalt Cements. Proceedings AAPT, Vol. 32, 1963.

12. Brown, A.B., J.W. Sparks and O. Larsen. Rate of Change of Softening Point, Penetration, and Ductility of Asphalt in Bitu minous Pavement. Proceedings AAPT, Vol. 26, 1957.

13. Lee, Dah—Yinn. Asphalt Durability Correlation in lqwa. HRB, Highway Research Record 468, 1973.

14. Kandhal, P.S., and M.E. Wenger. Asphalt Properties in Relation to Pavement Performance. TRB, Transportation Research Record 544, 1975.

15. Kandhal, P.S. and W.C. Koehler. Significant Studies on Asphalt Durability: Pennsylvania Experience. TRB, Transportation Research Record 999, 1984.

16. Welborn, J.Y. Relationship of Asphalt Cement Properties to Pavement Durability. TRB, NCHRP Report 59, 1979.

17. Kandhal, P.S. Low—Temperature Ductility in Relation to Pavement Performance. ASTM, Special Technical Publication 628, 1977.

18. Hubbard, P. and Gollomb, H. The Hardening of Asphalt with Relation to Development of Cracks in Asphalt Pavements. Proceedings AAPT, Vol. 9, 1937.

19. Welborn, J.Y., E.R. Oglio and J.A. Zenewitz. A Study of Viscosity Graded Asphalt Cements. Proceedings AAPT, Vol. 35, 1966.

20. Doyle, PC. Cracking Characteristic of Asphalt Cement, Proceedings AAPT, Vol. 27, 1958.

21. Halstead, W.J. The Relation of Asphalt Ductility to Pavement Performance. Proceedings AAPT, Vol. 32, 1963.

22. Hveem, F.N., E. Zube and J. Skog. Proposed New Tests and Specifications for Paving Grade Asphalts. Proceedings AAPT, Vol. 32, 1963.

23. Serafin, P.J. Discussion. Proceedings AAPT, Vol. 32, 1963.

24. Vallerga, B.A. and W.J. Halstead. Effects of Field Aging on Fundamental Properties of Paving Asphalts. HRB, Highway Research Record 361, 1971.

25. Kandhal, P.S. et al. Low-Temperature Properties of Paving Asphalt Cements. TRB, State-of-the-Art Report 7, 1988.

26. Kandhal, P.S. and M.E. Wenger. Measurement of Asphalt Viscosity at 77°F with a Vacuum Capillary Viscometer. Proceedings AAPT Vol. 44, 1975.

27. Properties of Asphaltic Bitumen, J. Ph. Pfeiffer, Ed., Elsevier Publishing Company, Inc., New York, 1950.

28. McLeod, N.W. Asphalt Cements: Pen-Vis Number and Its Application to Moduli of Stiffness. ASTM Journal of Testing and Evaluation Vol. 4, No. 4, 1976.

29. Kandhal, P.S. and W.C. Koehler. Effect of Rheological Properties of Asphalts on Pavement Cracking. ASTM, Special Technical Publication 941, 1987.

30. Puzinauskas, V.P. Evaluation of Properties of Asphalt Cements with Emphasis on Consistencies at Low Temperatures. Proceedings AAPT, Vol. 36, 1967.

31. Kandhal, P.S., L.D. Sandvig and M.E. Wenger. Shear Susceptibility of Asphalts in Relation to Pavement Performance. Proceedings AAPT, Vol. 42, 1973.

32. Van der Poel, C. A General System Describing the Viscoelastic Properties of Bitumens and Its Relation to Routine Test Data. Journal of Applied Chemistry, May 1954.

33. Heukelom, W. and A.J.G. Klomp. Road Design and Dynamic Loading. Proceedings AAPT, Vol. 33, 1964.

34. Heukelom, W. An Improved Method of Characterizing Asphaltic Bitumens with the Aid of their Mechanical Properties. Proceedings AAPT, Vol. 42, 1973.

35. Haas, R.C.G. A Method for Designing Asphalt Pavements to Minimize Low—temperature Shrinkage Cracking. The Asphalt Institute, Research Report No. 73-1, January 1973.

36. Schweyer, H.E. A Pictorial Review of Asphalt Rheology. Proceedings AAPT, Vol. 43A, 1974.

37. Schweyer, H.E. andJ.C. Busot. Experimental Studies on Viscosity of Asphalt Cements at 77°F. HRB, Highway Research Record 361, 1971.

38. Schweyer, H.E., R.L. Baxley, and A.M. Burns. Low—Temperature Rheology of Asphalt Cements—Rheological Background. ASTM, Special Technical Publication 628, 1977.

39. Fenijn, J. and R.C. Krooshof. The Sliding Plate Rheometer—A Simple Instrument for Measuring the Visco—Elastic Behavior of Bitumens and Related Substances in Absolute Units. Proceedings Canadian Technical Asphalt Association, Vol. 15, 1970.

40. Gaw, W.J. Measurement and Prediction of Asphalt Stiffness and Their Use in Developing Specifications to Control Low-Temperature Pavement Transverse Cracking. ASTM, Special Technical Publication 628, 1977.

41. Gaw, W.J. Measurement and Prediction of Asphalt Stiffness at Low and Intermediate Pavement Service Temperatures. Proceedings AAPT, Vol. 47, 1978.

42. Pink, H.S., R.E. Merz and D.S. Bosniack. Asphalt Rheology: Experimental Determination of Dynamic Moduli at Low Temperatures. Proceedings AAPT, Vol. 49, 1980.

43. Kandhal, P.S. and W.C. Koehler. Pennsylvania's Experience in the Compaction of Asphalt Pavements. ASTM, Special Technical Publication 829, 1984.

44. Finn, EN., K. Nair and J.M. Hilliard. Minimizing Premature Cracking in Asphaltic Concrete Pavement. TRB, NCHRP Report 195, 1978.

45. Kandhal, P.S. Low Temperature Shrinkage Cracking of Pavements in Pennsylvania. Proceedings AAPT, Vol. 47, 1978.

46. Fromm, H.J. and W.A. Phang. Temperature Susceptibility Control in Asphalt Cement Specifications. HRB, Highway Research Record 350, 1971.

47. Kandhal, P.S. Evaluation of Low Temperature Pavement Cracking on Elk County Research Project. TRB, Transportation Research Record 777, 1980.

48. McLeod, N.W. The Case for Grading Asphalt Cements by Penetration at 77°F. Proceedings Canadian Technical Asphalt As sociation, Vol. 20, 1975.

49. Burgess, R.A., O. Kopvillem, and ED. Young. Ste. Anne Test Road—Relationship Between Predicted Fracture Temperatures and Low Temperature Field Performance. Proceedings, AAPT, Vol. 40, 1971.

50. Readshaw, E.E. Asphalt Specifications in British Columbia for Low Temperature Performance. Proceedings AAPT, Vol. 41, 1972.

51. Kandhal, P.S. Evaluation of Baghouse Fines in Bituminous Paving Mixtures. Proceedings AAPT, Vol. 50, 1981.

52. Majidzadeh, K. and EN. Brovold. State-of-me-Art: Effect of Water on Bitumen—Aggregate Mixtures. HRB, Special Report 98, 1968.

53. Kandhal, P.S. Field and Laboratory Evaluation of Stripping in Asphalt Pavements: State—of—the—Art—Report. Transportation Research Record 1454, 1994.

54. Kandhal, P.S. Moisture Susceptibility of HMA Mixes: Identification of Problem and Recommended Solutions. NAPA Quality Improvement Publication 119, December 1992.

55. Kandhal, P.S., C.W. Lubold, and EL. Roberts. Water Damage to Asphalt Overlays: Case Histories. Proceedings AAPT, Vol. 58, 1989.

56. McGennis, R.B., S. Shuler, and H.U. Bahia. Background of Superpave Asphalt Binder Test Methods. FHWA, Report No. FHWA-SA-94-069, July 1994.

57. Warren, R.S., R.B. McGennis, and H.U. Bahia. Superpave Asphalt Binder Test Methods—An Illustrated Overview. FHWA, Report No. FHWA-SA-94-068, July 1994.

58. American Society for Testing and Materials. 1994 Annual Book of ASTM Standards, Vol. 04.04, Rubber, Natural and Synthetic-General Test Methods, 1994.

59. Bahia, H.U. and D.A. Anderson. The Pressure Aging Vessel (PAV): A Test to Simulate Rheological Changes Due to Field Aging. ASTM Special Technical Publication 1241, 1994.

60. Bahia, H.U. and D.A. Anderson. The SHRP Binder Rheological Parameters: Why Are They Required and How Do They Compare to Conventional Properties. Transportation Research Board, Preprint Paper No. 950793, January, 1995.

61. Christensen, D.W. and D.A. Anderson. Interpretation of Dynamic Mechanical Test Data for Paving Grade Asphalt Cement. Journal of the Association of Asphalt Paving Technologists, Vol. 61, 1992.

62. Anderson, D.A. and T.W. Kennedy. Development of SHRP Binder Specifications. Journal of the Association of Asphalt Paving Technologists, Vol. 62, 1993.

63. Anderson, D.A., D.W. Christensen, R. Dongre, M.G. Sharma, and P. Jordhal. Asphalt Behavior at Low Service Temperatures. FHWA Report No. FHWA-RD-88-078, March 1990.

64. American Society for Testing and Materials. 1994 Annual Book of Standards, Vol. 08.01, Plastics, 1994.

65. Kandhal, P.S., R. Dongre, and M.S. Malone. Prediction of Low—Temperature Cracking Using Superpave Binder Specifications. Journal of the Association of Asphalt Paving Technologists, Vol. 65, 1996.

66. Bahia, H.U. and D.A. Anderson. Glass Transition Behavior and Physical Hardening of Asphalt Binders. Journal of the Association of Asphalt Paving Technologists, Vol. 62, 1993.

67. Superpave Performance Graded Asphalt Binder Specification and Testing. Asphalt Institute Superpave Series No. 1 (SP-1), 1994.

68. Petersen, J.C. Chemical Composition of Asphalt as Related to Asphalt Durability—State-of-the-Art. TRB, Transportation Research Record No. 999, 1984.

69. Halstead, W.J. Relation of Asphalt Chemistry to Physical Properties and Specifications. Proceedings AAPT, Vol. 54, 1985.

70. Nellensteyn, F.J. Relation of the Micelle to the Medium in Asphalt. Journal of the Institute of Petroleum Technologist, Vol. 14, 1928.

71. Rostler, F.S. Fractional Composition: Analytical and Functional Significance. (Chapter 6-Bituminous Materials-Asphalts, Tars, and Pitches); Vol. II, Asphalts. Edited by Arnold J. Holberg. Huntington, New York, Robert E. Krieger Publishing Company, 1979.

72. Oliensis, G.L. The Spot Test. Proceedings AAPT, Vol. 6, 1935.

73. Heithaus, JJ. and D.F. Fink, An Examination of the Significance of the Oliensis Spot Test. Proceedings AAPT, Vol. 28, 1959.

74. Rostler, F.S. and H.W. Sternberg. Compounding Rubber with Petroleum Products. Industrial and Engineering Chemistry, Vol. 41, 1949.

75. Rostler, F.S. and R.M. White. Composition and Changes in Composition of Highway Asphalts, 85-100 Grade. Proceedings AAPT, Vol. 31, 1962.

76. Corbett, L.W. Composition of Asphalt Based on Generic Fractionation Using Solvent Deasphalting, Elution-Adsorption Chromatography, and Densimetric Characterization. Analytical Chemistry, Vol. 41, 1969.

77. Jennings, P.W. High Pressure Liquid Chromatography as a Method of Measuring Asphalt Composition. Report No. FHWA-MT-7930 Montana State University, Bozeman, Montana, 1980.

78. Branthaver, J.F., J.C. Petersen, R.E. Robertson, JJ. Duvall, S.S. Kim, P.M. Harnsberger, T. Mill, E.K. Ensley, FA. Barbour, and J.F. Schabron. Binder Characterization and Evaluation, Volume 2: Chemistry. Strategic Highway Research Program Report No. SHRP-A-368, 1993.

ГЛАВА 3. ИНЕРТНЫЕ МАТЕРИАЛЫ

ВВЕДЕНИЕ

Инертные материалы – далее по тексту заполнители, включают в себя фракционный щебень, природный и дробленный песок, мелкодисперстные минеральные наполнители.Заполнители, используемые при строительстве дорог, обычно получают из местных месторождений природных горных пород. Природные горные породы встречаются либо в виде выходов на поверхность, либо залегают вблизи поверхности, либо в виде гравийных отложений обычно вдоль русла старых рек. Геологи классифицируют природные горные породы в зависимости от их происхождения на три группы—вулканические, осадочные и метаморфические. Другие типы заполнителей, которые иногда используются для асфальта горячего смешивания (АГС), легковесные заполнители, которые получаются при нагревании глины до очень высоких температур, и шлак, который обычно получается в доменной печи, при производстве стали. Эти два типа искусственных заполнителей обеспечивают хороший коэффициент сцепления дорожного покрытия при использовании в АГС.

Вулканические породы в основном кристаллические и образуются при охлаждении расплавленной магмы при движении ее в направлении поверхности земли или по поверхности. Вулканические породы классифицируют по размеру кристаллических зерен и по составу, кислотному или основному. Кристаллические зерна подразделяют на крупнозернистые, если они больше 2 мм и мелкозернистые, если они меньше 0.2 мм. Классификация вулканических пород, основанная на их составе, показана ниже:

|

| Кислотныеые

| Промежуточные

| Основные

|

| Содержание SiO2, %

| > 66

| 55-66

| <55

|

| Удельный вес

| <2.75

| —

| >2.75

|

| Цвет

| Светлый

| —

| Темный

|

| Присутствие свободного кварца

| Да

| —

| Нет

|

Осадочные породы образуются в основном либо при осаждении нерастворимых осадков при разложении существующих пород, либо при осаждении неорганических остатков морских животных. Классификация основанная на преимущественном минеральном составе: известковые (известняки, мела, и т.п.), кремнистые (кремнистый сланец, песчаник, и т.п.), или глинистые (глинистый сланец, и т.п.).

Метаморфические породы являются вулканическими или осадочными, которые подвергались воздействию тепла или давления, достаточному для изменения их минеральной структуры так, что она отличается от коренной породы. Метаморфические породы обычно кристаллические по природе с размером зерен от крупных до мелких.

Гравий образуется при разрушении любых природных горных пород. Частицы гравия находят в руслах существующих и древних водных потоков, и частицы эти обычно гладкие, округленные и истертые под воздействием воды при перемещении материала вдоль водного потока. Перед использованием в АГС гравий обычно требует дробления.

Пески состоят в основном из наиболее прочных конечных остатков разрушения природных горных пород. Преимущественным минералом в песке является обычно кварц. Размер зерен обычно находится в диапазоне от остающихся на сите № 8 (2,36 мм) до пыли с размером частиц (остаются на сите № 200 или 75 мкм). Многие песчаные образования часто содержат частицы ила и глины в различном количестве и могут требовать промывки (обогощения) перед использованием в АГС. Многие северные государства имеют дело с песками и гравием ледникового происхождения, которые содержат меньше глины, чем большинство речных гравиев и песков.

Шлак является побочным продуктом металлургического процесса и получается обычно при производстве стали, олова и меди. Шлаки имеют обычно свойства вулканических пород, и их структура может варьировать от стекловидной до пористой. Изо всех шлаков, применяемых в дорожных покрытиях, наиболее широко используется доменный шлак, получаемый при производстве стали. Этот заполнитель дает асфальтобетонную смесь высокого качества с хорошим коэффициентом сцепления. Поглощающая способность шлака, как правило, высокая, поэтому требуемое количество битумного связующего материала при использовании в качестве заполнителя шлака обычно выше, чем при использовании заполнителей природного происхождения.

Для целей строительства дорожных покрытий обычно не является необходимой исчерпывающая геологическая информация о горных породах. Важные характеристики горных пород относятся к тому, как хорошо служат материалы в различных применениях, таких как насыпь, основание или различные слои АГС в дорожном покрытии. Поэтому, наиболее важны те физические свойства горных пород, которые важны для строительства дорог. Химические свойства, которые не очень хорошо известны, важны для обеспечения хорошей связи между битумом и заполнителем. Так как материалы из природных горных пород, происходят из различных участков каменных карьеров или гравийных карьеров, и могут различаться, важно, чтобы отбор и испытания материалов проводились на постоянной основе.

ПРОИЗВОДСТВО ЗАПОЛНИТЕЛЕЙ

Физические характеристики заполнителей, такие как стойкость к истиранию и нагрузкам, определяются главным образом характеристиками материнской породы. Однако, процесс добычи в карьере может значительно влиять на качество заполнителя за счет удаления более мягких слоев породы и влияния дробления на форму и размеры частиц заполнителя.

Почти все карьеры имеют вскрышные слои материала, которые должны быть удалены прежде чем встретится прочная порода. Вскрышной слой обычно состоит из почвы и разрушенной породы. Границу между прочной и разрушенной породой часто трудно определить. Кроме того, разрушение происходит часто вдоль трещин в породе или по соединениям между слоями породы. Поэтому важно исключить любую породу низкого качества путем очистки и удаления почвы и разрушенной породы, путем снятия растительного слоя во время операции дробления, позволяя некачественному материалу проходить в отсев (грохочение) и обедняться. Чтобы дать общую идею операции дробления, в следующем параграфе даны схематическая диаграмма и краткое описание простого дробильного оборудования.

Работы в карьере

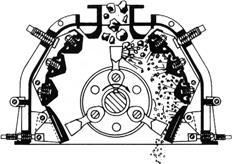

Основная цель работ в карьере извлечь основную породу из каменного масива карьера с помощью взрыва, а затем использую ряд дробилок, мельниц и рассеивающих элементов отсортировать материалы на достаточное число компонентов, и получить желаемые материалы для устройства дорожных покрытий. Желательно также получить дробленый заполнитель кубовидной формы, с минимальным содержанием пластинчатых и игольчатых зерен. Упрощенная схема операции двух стадийного дробления показана на Рис.3-1. Обратите внимание на то, что щековая дробилка используется в качестве первичной, а стандартная конусная дробилка в качестве вторичной. Эти дробильные элементы выбирают так, чтобы:

1. Получить продукт желаемых размеров и формы;

2. Уменьшить максимальный размер получаемых кусков породы;

3. Иметь достаточную мощность для работы с пиковыми нагрузками;

4. Минимизировать засорение и закупорку;

5. Безопасно работать с не разрушающимися материалами, такими как железо, которые вместо разламывания сминаются;

6. Требовать минимум обслуживающего персонала;

7. Удовлетворять требованиям размола без дополнительных стадий дробления и вспомогательного оборудования;

8. Обеспечивать минимальный выход отсева дробления на тонну готового продукта;

9. Противостоять абразивному износу;

10. Работать экономно с минимальным обслуживанием;

11. Иметь длительный и надежный срок эксплуатации.

Рисунок 3-1. Упрощенная схема дробления

Вскрышная порода удаляется и сбрасывается в отходы перед взрывными работами на карьере. Взрывные работы опасны и должны выполняться квалифицированным персоналом, имеющим лицензию на выполнение такого рода работ. После взрывных работ порода удаляется со дна карьера и транспортируется на дробилку самосвалами. После взрывных работ выветренная порода по трещинам и другим дефектам обычно раскалывается на куски более мелкие, чем остающаяся основная порода. Эти мелкие куски перед дроблением удаляются с помощью грохочения. В качестве примера на Рис.3-1 показано, что весь материал меньше 1 дюйма удаляется в отвал. Материал размером больше 1 дюйма, проходит над грохотом и поступает в щековую дробилку (первичная дробилка), которая размалывает породу до размеров, которые могут обрабатываться другими дробилками. Предположим, что для этой упрощенной схемы дробления получаются размеры заполнителя: 1 дюйм-3/4 дюйма (25,4 мм-19 мм), 3/4 дюйма-3/8 дюйма (19 мм-9,5 мм), 3/8 дюйма-№ 4 (9,5 мм-4,75 мм), и меньше № 4 (4,75 мм). Следующая операция после щековой дробилки – разделение заполнителя по фракциям различных размеров. На первом грохоте заполнитель разделяется на три размера с помощью сит с ячейками 1—дюйм (25,4 мм) и 3/4—дюйма (19 мм). Материал размером больше 1 дюйма (25,4 мм) поступает на конусную дробилку для дополнительного дробления. Материал меньше 1 дюйма (25,4 мм) но больше 3/4 дюйма (19 мм) идет в отвал. Материал меньше 3/4 дюйма (19 мм) поступает на второй грохот для дальнейшего разделения. Второй грохот использует сита трех размеров 3/4 дюйма (19 мм), 3/8 дюйма (9,5 мм), и № 4 (4,75 мм). Материал более крупный, чем 3/4 дюйма (19 мм) подается обратно на конусную дробилку для дальнейшего дробления. Материал других трех размеров, как показано, идет в отвал. Эта очень упрощенная схема процесса дробления показывает методы, которые обычно используются для дробления и разделения по размерам заполнителя. Большинство операций значительно сложнее, чем здесь показано, но если не обращать внимания на сложность, процесс почти полностью выполняется на дробилках и грохотах. Во многих технологиях имеется возможность промывки заполнителя, что необходимо в некоторых случаях.

При работе дробильного оборудования чрезвычайно важно, чтобы свойства конечного продукта были стабильными. Для этого требуется, чтобы материнская порода, поступающая на дробилку, имела постоянные физические свойства, такие как удельный вес и абсорбционные свойства. Если порода извлекается из различных мест в карьере, физические свойства заполнителя могут существенно изменяться, создавая проблемы для поддержания постоянных параметров АГС. Контроль качества во время выполнения операции дробления должен гарантировать, что физические свойства заполнителя сильно не изменяются. В идеале количество материала поступающего на операцию дробления должно быть приблизительно постоянным. Если скорость подачи материала увеличивается или уменьшается, избыточное количество на каждом отдельном грохоте изменяется, особенно, если работа ведется вблизи максимальной рассеивающей способности каждого из сит грохота. Например, увеличение скорости потока материала через дробилку обычно приводит к переполнению сит грохота каждого размера более мелким заполнителем. Это переполнения приводит к тому, что в отвал идет более мелкий заполнитель. Чтобы началось переполнение грохота, скорость подачи должна превышать некоторое минимальное значение количества мелкого заполнителя.

Первое дробление обеспечивает первоначальное механическое измельчение материала, поступающего из карьера, максимальный размер кусков горной массы от 8 до 1 дюйма. Второе и третье дробления обеспечивают дополнительные стадии измельчения, которые необходимы для измельчения заполнителя до желаемых размеров.

Рисунок 3-2. Механическое измельчение ударом (1)

Механическое измельчение включает 4 различных механизма: удар, истирание, срез и сжатие. Большинство дробилок используют комбинацию всех четырех механизмов. Краткое описание каждого из механизмов дается в следующих параграфах.

Удар понимается как резкое мгновенное столкновение одного объекта с другим. В операциях дробления удар может быть гравитационным или динамическим (Рисунок 3-2). Большинство дробилок используют удар как один из механизмов уменьшения размера частиц (Рисунок 3—3).

Дробилки

Методы измельчения

| | удар

| истирание

| срез

| сжатие

|

| Молотковые дробилки

| •

|

|

|

|

| Распылители с вертикальным ударом

| •

|

|

|

|

| Бредфордовские дробилки

| •

|

|

|

|

| Молотковые мельницы

| •

| •

| •

|

|

| Грануляторы кольцевого типа

| •

|

| •

| •

|

| Роторные дробилки с горизонтальным валом

| •

|

| •

| •

|

| Роторные дробилки с вертикальным валом

| •

| •

|

| •

|

| Щековые дробилки

| •

|

|

| •

|

| Конусные дробилки

|

| •

| •

| •

|

Рисунок 3-3. Отображение механизмов измельчения имеющих место в дробилках различного типа (1)

Рисунок 3-4. Механическое измельчение комбинацией удара и трения в молотковой мельнице (1)

Под истиранием понимают измельчение материалов за счет действия трения между двумя твердыми поверхностями, и оно является основным механизмом измельчения (Рисунок 3-4). Этот механизм измельчения используют молотковые, роторные и конусные дробилки.

Дробление при срезе происходит в результате обрезающего и раскалывающего воздействия, которое происходит в роторной дробилке с горизонтальным валом, как это показано на Рисунке 3—5. Дробление срезом обычно комбинируют с другими механизмами дробления, такими как удар или сжатие.

Под сжатием понимают механическое измельчение силами сжатия между двумя поверхностями (Рисунок 3—6). Щековые дробилки, используя сжатие, являются наиболее эффективной системой для уменьшения размера очень твердых больших частиц и абразивных пород. Типы дробилок для индивидуального применения должны тщательно выбираться, чтобы материал, удовлетворяющий потребительским характеристикам, имел минимальную стоимость. Очевидно, что значительное влияние на выбор дробильного оборудования оказывает тип обрабатываемой породы.

Рисунок 3—5. Механическое измельчение при комбинации среза удара и сжатия в роторной дробилке с горизонтальным валом (1)

Рисунок 3-6. Механическое измельчение сжатием и ударом в специально разработанной щековой дробилке, которая дробит без трения (J)

ОТБОР ЗАПОЛНИТЕЛЯ

Перед проведением любых испытаний заполнителя должны быть отобраны образцы из одного источника с помощью правильной методики отбора образцов (ASTM D75). Образцы могут выбираться случайным образом или как репрезентативное среднее данного материала, в зависимости от предназначения образцов. Для составления смесей обычно берут репрезентативные образцы, а для контроля качества - случайные. Если для характеризации свойств смеси берут только один или два образца, нужно брать репрезентативные образцы. Однако, если образцов много, то для оценки качества смеси обычно берут случайные образцы. Если измеряются не надлежащие образцы, бессмысленно проводить все испытания заполнителя, это может привести к низкому качеству смеси АГС, что отражается в неудовлетворительных свойствах.

Образцы заполнителя обычно берут из штабеля, с ленты конвейера, из бункера горячих материалов или, иногда, из груженого самосвала. Персонал, который отбирает образцы, должен понимать, что материал при складировании, погрузке в самосвал или загрузке в бункеры материал сегрегирует. Следовательно, наилучшее место отбора образцов – лента конвейера, однако. Образцы надо отбирать со всей ширины потока, так как заполнитель сегрегирует также и на ленте конвейера. В этом случае случайный образец отбирают в одном месте конвейерной ленты в одно время. Репрезентативный образец отбирают, суммируя несколько случайных образцов за выбранный период времени, например, за один день для образцов с ленты конвейера, или отбирают образцы из различных мест отвала и суммируют эти образцы. Для оценки штабеля почти всегда используют репрезентативные образцы. Повторим, образцы должны быть отобраны таким образом, чтобы минимизировать эффект сегрегации в штабеле. Заполнитель на дне края штабеля обычно более крупный, чем в остальной части штабеля. Преимущественный метод отбора образцов из штабеля состоит в подъеме по краю штабеля некоторую точку, отступив от верха или от низа, удалении поверхностного слоя материала и отборе образца из-под поверхности. Иногда необходимо поставить опалубку выше того места, где отбирают образец, чтобы защититься от натекания породы в область, где отбирают образец. Образцы нужно отбирать в нескольких местах штабеля и объединять их для получения репрезентативного образца.

После отбора необходимого числа и количества образцов, их переносят в лабораторию, для испытаний каждый образец должен быть измельчен до нужного размера. Образцы можно уменьшить делением или квартованием (ASTM C702). Оба метода работают успешно, однако, чтобы получить для испытаний правильный образец, использоваться должен один из них. Важность отбора образцов и деления их для определения размеров не может быть преувеличена, так как все результаты испытаний зависят от правильности выбранной методики.