Нарезание наружной резьбы вручную осуществляется с помощью плашек - круглых (цельных или разрезных) либо призматических. Круглые плашки при нарезании резьбы закрепляют в специальном приспособлении - плашкодержателе, призматические - в клуппе.

При нарезании наружной резьбы, как и внутренней, важно определить диаметр стержня под резьбу, так как и в этом случае происходит некоторое выдавливание металла и увеличение наружного диаметра образовавшейся резьбы по сравнению с диаметром стержня.

29

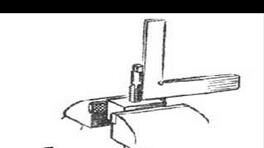

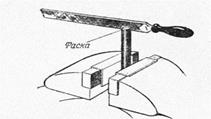

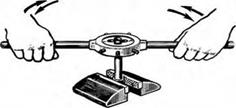

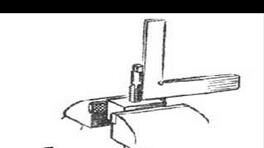

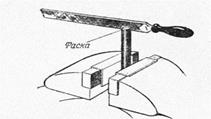

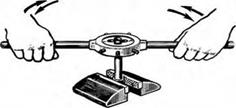

Последовательность операций при нарезании наружной резьбы плашкой: вертикально закрепляют стержень в тисках, напильником снимают на его конце фаску; устанавливают на конец стержня плашку с плашкодержателем таким образом, чтобы маркировка на плашке была внизу, а плоскость плашки была перпендикулярна оси стержня; правой рукой слегка нажимают на плашкодержатель, а левой поворачивают его (рис. 4) до надёжного врезания плашки в металл; смазав стержень и плашку соответствующей смазочно-охлаждающей жидкостью, медленным попеременным вращением (как и при нарезании внутренней резьбы) продолжают нарезание резьбы до тех пор, пока не «прогонят» плашку по требуемой длине стержня; плашку свёртывают со стержня; очищают плашку и стержень от смазочно-охлаждающей жидкости и стружки; нарезанную резьбу проверяют эталонной гайкой.

Рис. 4. Нарезание наружной резьбы плашкой.

При нарезании резьбы могут возникнуть следующие виды брака: нечистая или рваная резьба (причины - отсутствие или недостаточная смазка, перекос метчика или плашки, диаметр отверстия меньше или диаметр стержня больше требуемого); резьба неполного профиля (причины - диаметр отверстия больше или диаметр стержня меньше требуемого). При несоответствии диаметра отверстия или стержня размеру нарезаемой резьбы, перекосах в установке метчика или плашки может произойти поломка инструмента.

Очищая инструмент от стружки, следует пользоваться щёткой, а не смахивать стружку руками, так как можно поранить руки о режущие кромки метчика или плашки. Нельзя также трогать нарезанную резьбу пальцами, проверяя её качество, во избежание ранения рук о заусенцы и рваные края резьбы.

30

Сверление металла

Сверление - это слесарная операция, представляющая собой один из видов резания металла с помощью инструмента, называемого сверлом, совершающего вращательные и поступательные движения.

Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно - сборочных работах.

Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы,

зенкерование и развёртывания.

Сверление применяется:

· для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.;

· для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

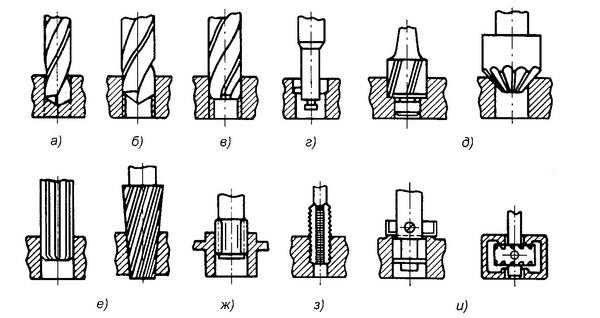

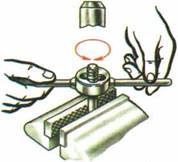

Свёрла бывают различных видов (рис. а-и) и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов.

Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов.

Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими.

Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе.

Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части.

Свёрла бывают оснащённые пластинками из твёрдых сплавов, с винтовыми, прямыми и косыми канавками, а также с отверстиями для подвода охлаждающей жидкости, твёрдосплавных монолитов, комбинированных, центровочных и перовых свёрл. Эти свёрла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще – из быстрорежущей стали Р6М5.

31

Работы, выполняемые на сверлильных станках: а — сверление отверстий; б — рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы; и —цекование

Сверлильные станки

Сверлильные станки могут быть подразделены на следующие основные группы: настольные, вертикальные, многошпиндельные, радиально-сверлильные, горизонтально-сверлильные. Рассмотрим наиболее часто встречающиеся в практике слесарных работ сверлильные станки.

Настольно-сверлильные станки НС-10, НС-12Б и др. применяются для сверления отверстий небольших диаметров. Буквы НС обозначают настольно-сверлильный станок, а цифры — максимальный диаметр сверления.

32

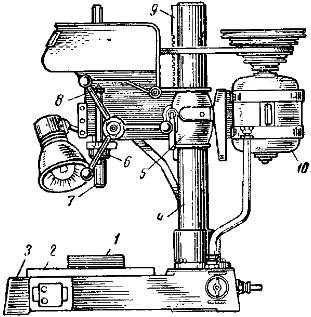

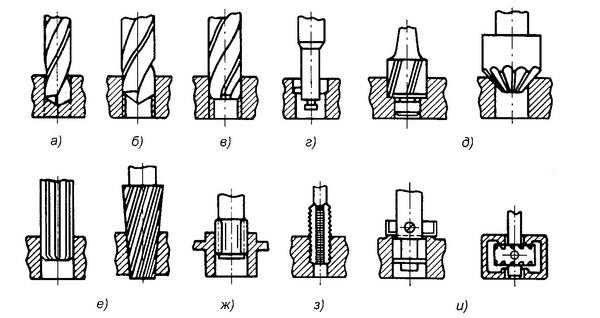

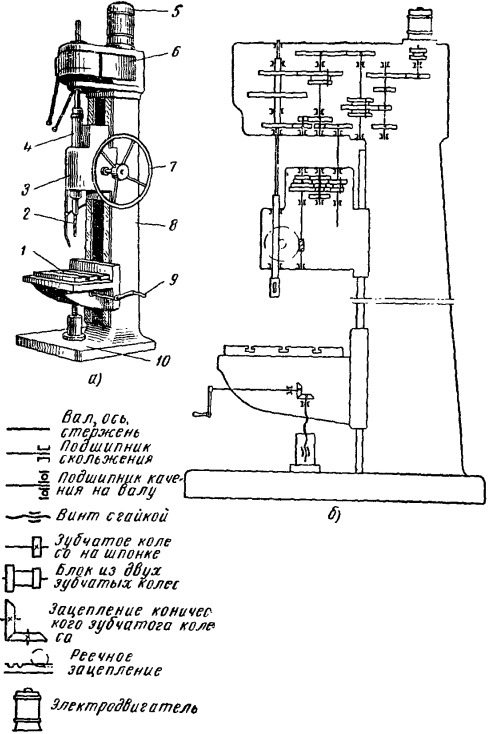

На рис. 1 показан общий вид настольно-сверлильного станка НС-12Б. В верхней части колонны 4 смонтирован электродвигатель 10 и два шкива с клиноременной передачей. Число оборотов шпинделя изменяется в зависимости от положения ремня на шкиве. Подача сверла осуществляется поворотом рукоятки 8. Деталь 1 устанавливают и закрепляют на столе, расположенном на плите 3.

Рис. 1. Настольно-сверлильный станок HC-12D: 1 — деталь, 2 — стол, 3 — плита, 4 — колонна. 5 — хобот, 6 — гильза шпинделя, 7 — шпиндель, 8 — рукоятка подачи, 9 — рейка, 10 — электродвигатель

33

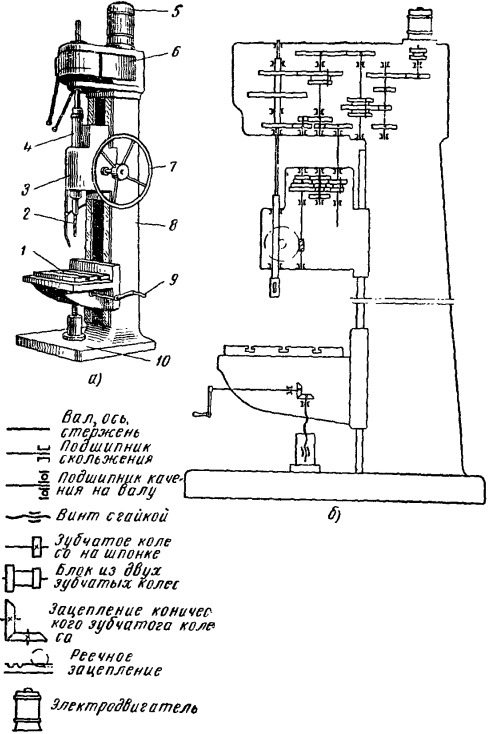

На рис.2 показан одношпиндельный вертикально-сверлильныи станок 2150. На станине 8, отлитой заодно с плитой 10, укреплены электродвигатель 5, коробка скоростей б и коробка подач 3, при помощи которых шпиндель 4 получает шесть скоростей от 46 до 475 об/мин и десять подач от 0,15 до 0,30 мм за один оборот шпинделя.

Рис. 2. Одношпиндельный вертикально-сверлильный станок 2150 (а), кинематическая схема его (б)

34

Детали при сверлении устанавливают и закрепляют на столе 1. Подача сверла 2 на этом станке может осуществляться вручную поворотом штурвала 7 или автоматически — при помощи коробки скоростей и коробки подач. Поднимается и опускается стол вращением рукоятки 9

Уход за сверлильными станками. Сверлильные станки будут работать с требуемой точностью, производительно и безотказно длительное время лишь в том случае, если за ними будет соответствующий уход.

Перед работой необходимо смазать все трущиеся части станка и залить масло в масленки.

Во время работы проверяют рукой степень нагрева подшипников. Во избежание несчастного случая перед проверкой степени нагрева подшипников электродвигатель следует остановить и проверку производить при неработающей ременной или зубчатой передаче.

По окончании работы стол станка и его пазы должны быть тщательно очищены от грязи и стружки, протерты и смазаны тонким слоем масла.

Сверла

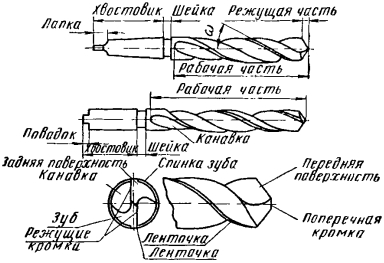

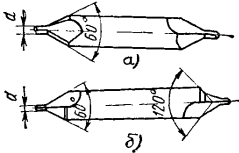

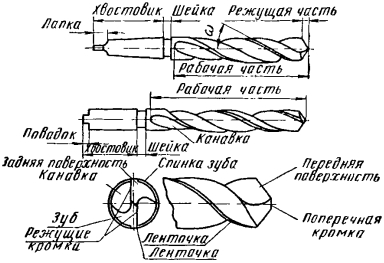

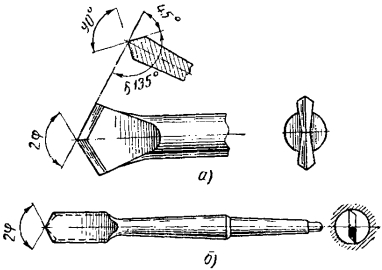

По конструкции и назначению различают сверла: а) спиральные и б) специальные (перовые или плоские, для кольцевого сверления, ружейные, комбинированные с другими инструментами, центровочные и др.). Наибольшее распространение в промышленности получили спиральные сверла. Спиральное сверло состоит из хвостовика с лапкой, шейки и рабочей части. Хвостовик конический (рис.1, а) или цилиндрический (рис.1, б) служит для крепления сверла в шпинделе станка или патроне.

Рис. 1. Части и элементы спирального сверла

35

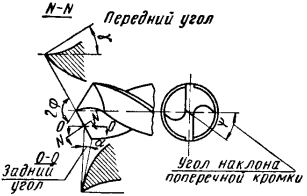

Лапка хвостовика у сверл с коническим хвостовиком не позволяет сверлу провертываться в шпинделе и служит упором при выбивании сверла из гнезда шпинделя. Шейка сверла — промежуточная часть, соединяющая рабочую часть сверла с хвостовиком. Рабочая часть сверла представляет собой цилиндрический стержень с двумя профрезерованными спиральными (винтовыми) канавками, образующими два рабочих зуба (пера). Рабочая часть включает режущую и направляющую части с двумя ленточками. Ленточки служат для направления сверла и способствуют уменьшению трения между сверлом и стенками отверстия. Уменьшение трения сверла о стенки просверливаемого отверстия достигается также и тем, что рабочая часть сверла имеет обратный конус, т. е. диаметр сверла у режущей части больше, чем на другом конце, около шейки. Разность в величине этих диаметров составляет 0,04—0,09 мм на каждые 100 мм длины сверла. Канавки на сверлах имеют специальный профиль, обеспечивающий правильное образование режущих кромок сверла и необходимое пространство для выхода стружки. Ширина и угол наклона w винтовой канавки должен соответствовать толщине и форме стружки. Узкие винтовые канавки, которые образуются при больших передних углах и малых углах заострения, отводят стружку лучше, чем более широкие канавки, образующиеся при малом переднем угле и большом угле заострения. Режущая часть сверла (рис.2) представляет собой конус, на котором имеются две режущие кромки, перемычка (поперечная кромка), две задние и две передние поверхности. В поперечном сечении сверла между двумя винтовыми канавками остается сердцевина, создающая жесткость сверлу.

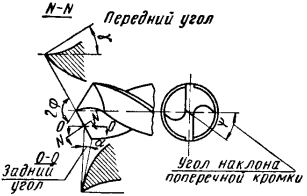

Рис. 2. Геометрические параметры режущей части сверла

Передний угол у сверла в каждой точке режущей кромки является величиной переменной и по мере приближения к центру сверла уменьшается и в самом центре равен нулю (например, если у наружного диаметра передний угол у=25-30°, то у перемычки он близок к 0°). Непостоянство величины переднего угла относится к недостаткам спирального сверла и является одной из причин неравномерного и быстрого его износа.

36

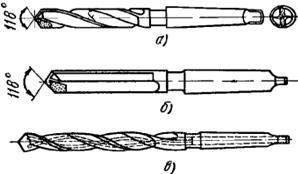

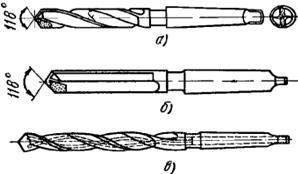

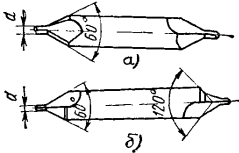

Задний угол сверла предназначается для уменьшения трения задней поверхности о поверхность обрабатываемого отверстия. Величина заднего угла, а также изменяется по направлению от периферии к центру сверла. Если в точке, взятой на наружной поверхности сверла а=8-12°, то у оси сверла а = 20-26° (для сверл средних диаметров). Спиральные сверла изготовляются из стали Р9, Р18, 9ХС. Сверла, оснащенные пластинками из твердых сплавов (рис.3, а и б), находят широкое применение при сверлении и рассверливании чугуна, закаленной стали, пластмасс, стекла, мрамора и других твердых материалов.

Рис.3. Сверла, оснащенные пластинками из твердого сплава (а, б), сверла с отверстиями для охлаждения (в)

По сравнению со сверлами, изготовленными из инструментальных углеродистых сталей, они имеют значительно меньшую длину рабочей части, больший диаметр сердцевины и меньший угол наклона винтовой канавки. Существует несколько типов сверл, оснащенных твердыми сплавами:

1. Сверла с прямыми канавками применяют при сверлении отверстий глубиной до 3—4 мм в чугуне и других хрупких металлах. Для сверления глубоких отверстий эти сверла применять нельзя: затрудняется выход стружки из отверстия.

2. Сверла с винтовыми канавками, обеспечивают значительно лучший выход стружки из отверстий, особенно при сверлении вязких металлов. Это достигается благодаря тому, что на длине 1,5—2 диаметра сверла винтовая канавка прямая, а далее к хвостовой части сверла — винтовая.

3. Сверла с косыми канавками применяют для сверления неглубоких отверстий, так как длина канавок для выхода стружки у них очень мала. Длина рабочей части таких сверл составляет примерно 1,5 диаметра.

4. Твердосплавные монолитные сверла предназначены для обработки жаропрочных сталей. Эти типы сверл могут быть применены для работы на сверлильных машинах (материалом служит твердый сплав марки ВК15М) и для работы на станках (твердый сплав марки ВК10М).

37

Корпуса твердосплавных сверл изготавливаются из стали Р9, 9ХС, 40Х, 45Х. В сверлах прорезается паз под пластинку твердого сплава.

Сверла с отверстиями для охлаждения (рис.3, в) имеют повышенную стойкость, так как охлаждающая жидкость, подаваемая под давлением 10—20 ат в пространство между наружным диаметром стебля и стенками отверстия обеспечивает охлаждение режущих кромок и облегчает удаление стружки.

Сверло крепится в специальном патроне, обеспечивающем подвод охлаждающей жидкости к отверстию в хвостовой части сверла. Эти сверла особенно эффективны при работе с жаропрочными материалами.

При резании сверлами с отверстиями для охлаждения режимы резания повышаются в два-три раза, а стойкость инструмента — в пять-шесть раз. Сверление таким способом осуществляют на специальных станках.

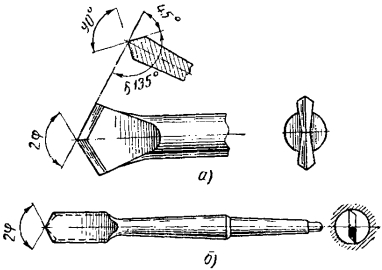

Перовые сверла (рис.4. а) наиболее просты в изготовлении, применяются для сверления неответственных отверстий диаметром до 25 мм. Эти сверла изготовляются из инструментальной углеродистой стали марок У10, У12, У10А и У12А, а чаще всего из быстрорежущей стали марок Р9 и Р18.

Рис. 4. Перовые сверла:

a — двухстороннее, б — одностороннее

Перовые сверла подразделяются на двухсторонние и односторонние (рис.4, б). Наиболее распространенными являются двухсторонние перовые сверла. Угол резания одностороннего перового сверла принимается: для стали в пределах 75—90°, а для цветных металлов 45—60°. Угол резания двухстороннего перового сверла принимается 120—135°.

38

Перовые сверла не допускают высоких скоростей резания и непригодны для сверления больших отверстий, так как стружка из отверстия не отводится, а вращается вместе со сверлом и царапает поверхность отверстия. Кроме того, в процессе работы сверло быстро тупится, изнашивается теряет свои режущие качества и уходит в сторону. Центровочные сверла (рис. 5) служат для получения центровых отверстий в различных заготовках. Они изготавливаются без предохранительного конуса и с предохранительным конусом.

Рис.5. Центровочные сверла

Комбинированные сверла, например сверло-зенковка, сверло-развертка, сверло-метчик, применяются для одновременного сверления и зенкования, сверления и развертывания или сверления и нарезания резьбы.

Зенкерование.

Зенкерованием называется процесс обработки зенкерами цилиндрических и конических необработанных отверстий в деталях, полученных литьём, ковкой штамповкой, сверлением, с целью увеличения их диаметра, качества поверхности, повышения точности (уменьшение конусности, овальности).

Зенкеры. По внешнему виду зенкер напоминает сверло, но имеет больше режущих кромок (три – четыре) и спиральных канавок. Работает зенкер как сверло, совершая вращательное движение вокруг оси, а поступательное – вдоль оси отверстия. Зенкеры изготавливают из быстрорежущей стали; они бывают двух типов – цельные с коническим хвостиком и насадные. Первые для предварительной, а вторые для окончательной обработки отверстий.

Для получения правильного и чистого отверстия припуски на диаметр под зенкерование должен составлять 0,05 диаметра (до 0,1мм).

39

Зенкование.

Зенкованием называется процесс обработки специальным инструментом цилиндрических или конических углублений и фасок просверленных отверстий под головки болтов, винтов и заклёпок.

Зенковки бывают:

1. цилиндрическая имеющая направляющую цапфу, рабочую часть, состоящую из 4…8 зубьев и хвостовика;

2. коническая имеет угол конуса при вершине 30, 60, 90 и 120 градусов;

Разветрывание.

Развёртывание – это процесс чистовой обработки отверстий, обеспечивающий высокое качество отверстия.

Машинные развёртки изготовляют с равномерным распределением зубьев по окружности. Число зубьев развёрток чётное – 6, 8, 10 и т.д. Чем больше зубьев, чем выше качество обработки.

Ручные и машинные развёртки выполняют с прямыми (прямозубые) и винтовыми (спиральные) канавками (зубьями).

40

Индивидуальное задание

Нарезка наружной резьбы

| № тех.

перехода

| Содержание технических переходов

| Эскиз

| Инструмент

|

| 1

| закрепить стержень в тисках

|

| уголок

|

| 2

| сделать фаску

|

| напильник

|

| 3

| вставить плашку,

закрепить

|

| плашка,

плашкодержатель

|

| 4

| смазать окончание стержня маслом

|

| маслёнка

|

| 5

| нажать ладонью правой руки сверху на корпус плашки левой рукой вращать

|

| плашка,

плашкодержатель

|

| 6

| плашкодержатель по часовой стрелке

|

| плашка,

плашкодержатель

|

| 7

| повернуть стержень на один-два оборота по часовой стрелке

|

| плашка,

плашкодержатель

|

| 8

| сделать пол-оборота в обратную сторону

|

| плашка,

плашкодержатель

|

| 9

| смазать рабочую часть плашки маслом.

|

| маслёнка

|

| 10

| обратным вращением снять плашку со стержня

|

| плашка,

плашкодержатель

|

42

Заключение

В ходе данной практической работы я научился пользоваться измерительными инструментами; научился правильно производить разметку деталей; правильно производить рубку метала; резку метала; производить правку и гибку металла; ручное опиливание металла; сверление, зенкование, развёртку

43

Источники

1. Покровский Б.С. Основы слесарного дела / Б.С. Покровский. — М.: Академия, 2010. — 312 с.

2. Багдасарова Т.А. Технология токарных работ / Т.А. Багдосарова. — М.: Академия, 2010. – 155 с.

3. Покровский Б.С. Слесарное дело / Б.С. Покровский. — М.: Академия, 2003. — 318 с.

4. Справочник токаря-универсала / под ред. М.Г. Шеметова. – М.: Машиностроение, 2007. – 576 с.

5. https://www.uchmet.ru/library/material/813816/

6.https://kartaslov.ru/книги/Долгих_А_И_Шпортько_О_Н_и_др

_Слесарное_дело/2

7.http://www.telenir.net/hobbi_i_remesla/slesarnoe_delo_prakticheskoe

_posobie_dlja_slesarja/p2.php

8.https://hobby.wikireading.ru/264

44

Дневник по практике

Вид практики: практика по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков в научно-исследовательской деятельности

/слесарная/ производственная/ преддипломная/

Способ проведения практики: выездная/ стационарная

Студент Орлов Иван Андреевич ЗМЭАб-21

(ФИО полностью, группа)

Специальность/направление (профиль /направленность /специализация

_ Эксплуатация транспортно-технологических машин и комплексов __

Место проведения практики: АГТУ Лаборатория «Учебные мастерские»

Дата начала практики «04» июня 2018 г.

Дата окончания практики «18» июня 2018 г.

|

Дата

|

Наименование и ход работ

|

Краткое описание работы

| Оценка, замечания и предложения руководителя практики от университета (предприятия)

|

| 04.06. 2018

| Лекция с демонстрацией станков

| 1.Техника безопасности при работе в «Лаборатории Учебные мастерские» на металлообрабатываюших станках; Правила противопожарной безопасности. Заполнение журнала по т.б..

2.Станки металлобрабатывающие: виды назначение

3.Обзор и размещение оборудования в мастерской.

| Регистрация в

журнале по

технике

безопасности,

собеседование

|

| 05.06. 2018

| Лекция с предметной демонстрацией излагаемого материала

| 1.Станки токарной группы;

2.Суть токарной обработки

3.Устройство и назначение токарно-винторезного станка (т.в.с.) 1А62

4.Виды работ выполняемые на т.в.с.

|

|

| 06.06. 2018

| Лекция с предметной демонстрацией излагаемого материала

| 1.Инструмент используемый на т.в.с.

2.Приспособления к т.в.с.

3.Изготовление конических поверхностей на т.в.с.

|

|

| 07.06. 2018

| Лекция с предметной демонстрацией излагаемого материала

| 1.Измерительный инструмент

2. Нарезание резьбы на т.в.с.(классификация, характеристики)

3.Демострация видов работ на т.в.с.

|

|

| 08.06. 2018

| Практическое задание

| Самостоятельная работа над изготовлением детали по заданию преподавателя

|

|

| 11.06. 2018

| Лекция с предметной демонстрацией излагаемого материала

| 1.Строгальный станок; виды работ; инструмент

2.Зубодолбёжный станок; инструмент

3.Плоскошлифовальный станок; виды работ

|

|

| 12.06. 2018

| Лекция с предметной демонстрацией излагаемого материала

| 1.Станки фрезерной группы

2.Суть фрезерной обработки

3.Устройство и назначений горизонтально-фрезерного (6Н81Г) и вертикально-фрезерного(6П10) станков

4.Инструмент режущий

|

|

| 13.06. 2018

| Лекция с предметной демонстрацией излагаемого материала

Практическое задание

| 1.Универсально-делительная головка УДГ-40

2. Самостоятельная работа над изготовлением детали по заданию преподавателя

|

|

| 14.06. 2018

| Лекция с предметной демонстрацией излагаемого материала

| 1.Виды слесарных работ

2.Рабочее место

3.Оборудование и инструмент

|

|

| 15.06. 2018

| Практическое занятие

| Выполнение задания по индивидуальному эскизу

|

|

| 16.06.

2018

| Практическое занятие

| Выполнение задания по индивидуальному эскизу

|

|

| 18.06. 2018

| Лекция с предметной демонстрацией излагаемого материала

| 1.Сверлильный станок 2А125

2.Виды работ, инструмент, крепление заготовок

3.Технологические процессы изготовления деталей

|

|

Руководитель практики от Руководитель практики от Университета

профильной организации _ старший преподаватель _____должность

__________________________ФИО Петровский Валерий Александрович _

«____» _________ 2018 г.

М.П.

Обучающийся______________________________________________________

дата, подпись

Астрахань 2018