Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Топ:

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ОТЧЕТ ПО ПРАКТИКЕ

Вид практики: практика по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков в научно-исследовательской деятельности

(слесарная) (учебная, производственная, преддипломная)

Место прохождения практики: _ АГТУ _

Отчет выполнил (а):

студент (ка) группы_ ЗМЭАб-21

Орлов И.А.__________________

Руководитель практики от Руководитель практики от Университета

профильной организации Старший преподаватель

__________________________ФИО _Петровский В,А.____________

«____» _________ 2018 г.

М.П.

Результаты защиты отчета

Оценка полученная на защите

«________________»

Члены комиссии:

_________________(_________________)

подпись Фамилия И.О.

_________________(_________________)

подпись Фамилия И.О.

«____» _________ 2018 г.

Астрахань 2018

Оглавление

Введение___________________________________________3

1. Структура техники безопасности_______________________4

2. Организация рабочего места___________________________6

3. Слесарный инструмент________________________________8

4. Мерительный инструмент_____________________________10

5. Разметка____________________________________________15

6. Рубка метала________________________________________17

7. Правка металла______________________________________19

8. Опиливание металла__________________________________21

9. Нарезание резьбы____________________________________26

9.1 Алгоритм нарезания внутренней резьбы____________________ 27

9.2 Алгоритм нарезания наружной резьбы_____________________ 29

10. Сверление металла___________________________________30

10.1 Сверлильные станки____________________________________32

|

|

10.2 Свёрла._______________________________________________35

10.3 Зенкерование__________________________________________39

10.4 Развёртывание________________________________________40

11. Индивидуальное задание_____________________________41

Заключение________________________________________43

Источники_________________________________________44

Введение

Слесарные работы, обработка преимущественно металлических заготовок и изделий, осуществляемая слесарно-сборочным инструментом вручную, с применением приспособлений и станочного оборудования. К слесарным работам относятся: разметка, рубка и резка, опиливание, нарезание резьбы, гибка и правка, притирка, сверление, зенкерование, развёртывание, клёпка, пайка и др. Слесарные работы выполняются главным образом при сборке машин на промышленных предприятиях, а также в процессе ремонта, сборки и регулировки машин и их узлов на ремонтных предприятиях, а иногда на месте работы машины. Искусство добывать и обрабатывать металл вручную известно с древних времен. Человек на заре своего развития был в полной зависимости от стихийных сил природы, но на протяжении долгих веков он постепенно освобождался 6т этой зависимости, подчиняя себе природу. Борясь за свое существование, первобытный человек на первых порах изготовлял и приспосабливал для себя различные орудия из дерева, камня, а затем из бронзы и железа. Сначала эти орудия напоминали собой органы человеческого тела, например, каменный молоток, напоминал кулак, нож - формы когтей или зубов, грабли и лопата - форму кисти и пальцев руки. Люди научились добывать и обрабатывать металлы в давние времена. Из металла изготовлялись орудия труда, например, топоры, косы, серпы, средства защиты - щиты, мечи и другие предметы домашнего обихода - посуда для варки пищи (котлы, чашки, тазы), украшения и другие изделия.

3

Организация рабочего места

Рабочее место – это часть площади мастерской, отведенная для выполнения тех или иных производственных заданий. На рабочем месте располагается все необходимое для проведения работы: оборудование, инструмент, материал или заготовки и потребный инвентарь.

|

|

Качественное выполнение слесарных работ обеспечивается не только умением самого слесаря, или учащегося школе, но и правильной организацией рабочих мест, комплектным и правильным подбором оборудования, верстаков, тисков, инструмента, хорошим освещением, вентиляцией и т. Д.

Только при обеспечении этих условий можно ожидать от работающих хорошего выполнения работ.

Основным оборудованием рабочих мест слесарей являются слесарные верстаки.

Слесарный верстак представляет собой прочный устойчивый стол, состоящий из массивной деревянной крышки, толщиной 50 – 60 мм, называемой столешницей, которая прочно укрепляется на стальных или чугунных ножках. Под крышкой верстака располагаются выдвижные ящики для хранения инструментов, документации, а иногда заготовок или готовых изделий. Деревянная крышка верстака обычно покрывается сверху мягкой листовой сталью, алюминием, линолеумом или фанерой; листы окрашиваются масляной краской. Это покрытие облегчает уборку с верстака грязи и металлических опилок

К крышке верстака прикрепляются слесарные тиски.

В зависимости от количества установленных тисков верстаки бывают одноместными или многоместными.

Размеры одноместного верстака: длина 1000 – 1500 мм, высота 750 – 900 мм, ширина 700 – 850 мм. Расстояние между тисками многоместного верстака 1000 – 1200 мм.

К рабочему месту предъявляются следующие требования:

1. На рабочем месте должно находиться только то, что требуется для выполнения данного задания.

2. Инструменты, детали и документация должны быть расположены на расстоянии вытянутой руки; при этом предметы, которыми рабочий пользуется более часто, располагают ближе, а предметы, которыми он пользуется реже,- дальше.

3. Все, что берется левой рукой, должно быть расположено слева, а все, что берется правой,- справа. Все, что берется обеими руками, должно находиться впереди.

При проведении практических работ в учебных мастерских с учащимися следует обязательно подбирать высоту верстаков в соответствии с ростом работающих. Несоблюдение этого правила ведет к резкому повышению утомляемости работающих, а часто и к снижению точности работ.

6

В производстве применяются обычно простые, чисто практические приемы для определения правильности установки верстаков в зависимости от роста работающих, описанные ниже.

|

|

Нормальная высота уровня губок тисков, закрепленных на слесарных верстаках, проверяется в зависимости от роста работающих следующим образом: при правильной установке на верстаке параллельных тисков работающий становится перед ними не сгибаясь, ставит сверху на губки тисков локоть согнутой и прижатой к груди руки; при этом вытянутые пальцы рук должны коснуться подбородка.

Приспособление верстаков по росту может быть произведено двумя различными способами: путем изменения высоты самого верстака и путем установки подставок под ноги работающих.

7

Слесарный инструмент

К слесарным инструментам относятся: молоток, зубило, напильник, кернер и т.д.

Молоток - инструмент, предназначенный для обработки металлов методом искривления от ударов, вбивания гвоздей, сплющивания мелких деталей и прочего.

Молотки изготавливают из углеродистой стали У7, У8 – 0.7%, 0.8%

Твёрдость молотков HRC 40-45.

Рабочие части молотка: баёк, пятка, ручка.

1 – плоский остроконечный (а – двойная насечка; б – одинарная насечка; в – кольцо; г – хвостовик; д – ручка); 2 – плоский тупоносый; 3 – полукруглый; 4 – круглый; 5 – трехгранный.

Напильник – режущий инструмент для обработки материалов методом послойного срезания (опиливания). Представляет собой стальную полосу (полотно), на рабочих поверхностях которой создана “насечка” — режущие элементы (острые зубья). На конусообразном хвостовике напильника закреплена ручка.

Длина напильника — его рабочая часть без учета хвостовика. Размерный ряд в (мм): 100, 125, 150, 200, 250, 300, 350, 400.

8

В зависимости от типа насечки напильники предназначаются для разных работ:

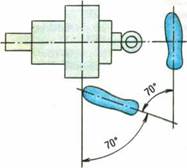

Одинарная насечка — наносится под углом 70° к продольной оси напильника, иногда — под 45°. Она снимает широкую стружку с обрабатываемого материала и предназначена для получения поверхности с небольшой шероховатостью.

Двойная(перекрестная) насечка — представляет собой комбинацию одинарной насечки и менее глубокой вспомогательной, сделанной под углом к одинарной. Точки пересечений этих насечек разламывают образующуюся стружку в процессе опиливания. Такая насечка основная для слесарных напильников;

|

|

Двойная (“oberg”) насечка — с более редкой (в 2—3 раза) вспомогательной насечкой. Занимает промежуточное положение между одинарной и двойной насечками по эффективности и чистоте обработки поверхности.

Размер насечки — это количество зубьев на 1 см длины полотна напильника.

По числу зубьев различают три размера насечки:

драчева — самая грубая, имеет малое число зубьев на 1 см;

личная — средняя, число зубьев на 1 см больше предыдущей;

бархатная — мелкая, самое большое число зубьев на 1 см.

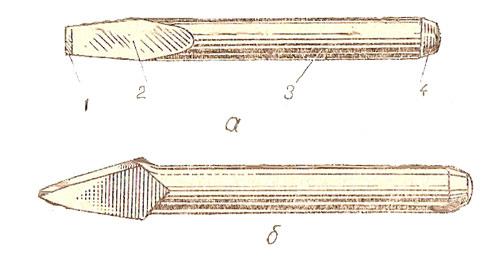

а- зубило; б- крейцмейсель; 1- лезвие; 2- рабочая часть; 3- средняя часть; 4- ударная часть (головка);

Зубило – слесарный инструмент применяемый для резки металла.

Изготавливается зубило из углеродистой стали У7, У8.

Твёрдость HRC 50-55.

Угол заострения (заточки) лезвия зубила выбирается в зависимости от твердости обрабатываемого металла.

Для рубки чугуна и бронзы угол заострения равен 70°; для рубки стали – 60°; для рубки меди и латуни – 45°; для рубки цинка и алюминия – 35°.

9

Кернер – ручной слесарный инструмент, который используется для наметки точек или лунок на поверхность для последующей обработки этой поверхности. Процесс наметки кернером носит название накернивание, а сами метки (точки или лунки), полученные посредством кернера, называются кернами. Кернер представляет собой стержень, обычно круглого сечения, по которому совершают удары молотком.

Изготавливается из углеродистой стали У7, У8. Твёрдость HRC 50- 55.

10

Измерительные инструменты

Для контроля изготовления деталей, сборки и ремонта механизмов и машин используют различные измерительные средства — инструменты и приборы. К измерительным средствам относятся штангенинструменты, микрометры, калибры, лекальные линейки, поверочные плиты и др.

Основными характеристиками измерительных средств являются: деление и цена деления шкалы, начальное и конечное значения шкалы, диапазон показаний шкалы, пределы измерения.

Деление шкалы — расстояние между двумя соседними ее штрихами.

Цена деления шкалы — значение измеряемой величины, соответствующее двум соседним отметкам шкалы.

Начальное и конечное значение шкалы — наименьшее и наибольшее значения измеряемых величин, указанных на шкале прибора или инструмента.

Диапазон показаний шкалы — область значений шкалы, ограниченная ее начальным и конечным значениями.

Пределы измерения — наибольшая и наименьшая величины, которые можно измерить данным инструментом или прибором.

|

|

Линейные размеры в машиностроении принято указывать в миллиметрах без записи наименования. Если размер указан в других производных единицах, то его записывают с наименованием, например: 1 см, 1 м и т. д.

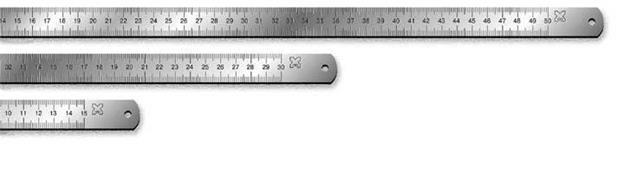

К наиболее распространенным инструментам для измерения линейных величин в машиностроении применяются измерительные металлические линейки, штангенинструменты, микрометрические инструменты и т.д.

Измерительные металлические линейки применяются для неответственных измерений с малой точностью. Они изготовляются с верхними пределами измерения до 150; 300; 500; 1000 мм. Цена деления обычно составляет 1 мм. Погрешность измерения 0,5 мм.

11

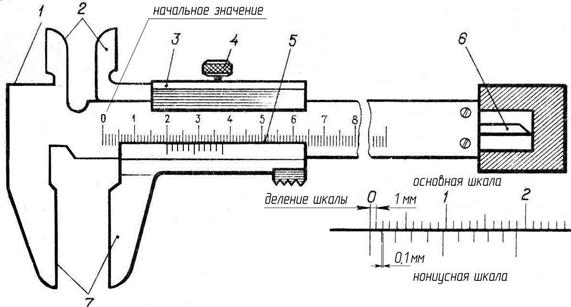

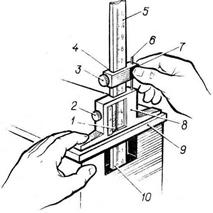

Штангенинструменты применяются для более точных измерений. К ним относятся штангенциркули, служащие для измерения наружных и внутренних диаметров, длин, толщин деталей и т. п. (рисунок 1); штангенглубиномеры, предназначенные для измерения глубин глухих отверстий, измерения канавок, пазов, выступов (рисунок 2); штангенрейсмусы, служащие для выполнения точной разметки и измерения высот от плоских поверхностей (рисунок 3).

Во всех указанных штангенинструментах применены нониусы, по которым отсчитываются дробные доли делений основных шкал.

Рисунок 1 Штангенциркуль ШЦ-I 1 - штанга; 2 – губки для измерения внутренних размеров; 3 - подвижная рамка; 4 - зажим; 5 - шкала нониуса; 6 - линейка глубиномера, 7 – губки для измерения наружных размеров.

12

Среди штангенинструментов наиболее широкое применение имеют штангенциркули. Они бывают трех типов:

ШЦ-I (пределы измерений 0-125 мм и точность измерений 0,1 мм);

ШЦ-II (пределы измерений 0-200 и 0-320 мм, точность измерений 0,05-0,1 мм);

ШЦ-III (пределы измерений 0-500; 250-710; 320-1000; 500-1400; 800-2000 мм, точность измерений 0,1 мм).

При сомкнутых губках нулевой штрих нониуса совпадает с нулевым штрихом основной шкалы. Ели раздвинуть губки штангенциркуля на 0,1 мм, то первый штрих нониуса совпадает со вторым штрихом штанги. Если раздвинуть губки на 0,2 мм, то совпадут второй и четвертый штрихи, на 0,3 мм - третий и шестой и т. д.

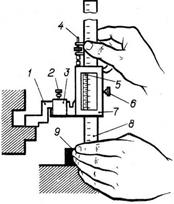

Рисунок 2 Штангенглубиномер

Рисунок 2 Штангенглубиномер

1 - нониус; 2, 3 - зажимы; 4 - движок; 5 - штанга; 6 - микроподача; 7 - гайка микроподачи; 8 - рамка; 9 - основание; 10 — торец штанги.

Рисунок 3 Штангенрейсмус

1 - сменная ножка для измерения; 2, 6 - стопорные винты; 3 - державка; 4 - микроподача; 5 - нониус; 7 - рамка; 8 - штанга; 9 - основание.

13

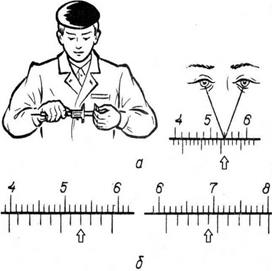

Рисунок 4 Чтение показаний а - положение глаз; б - примеры отсчета:

39+0,1´7=39,7; 61+0,1´4=61,4.

Таким образом, при измерении штангенциркулем целые миллиметры отсчитываются непосредственно по шкале штанги до нулевого штриха нониуса, а дробные (в данном случае десятые) доли миллиметра — по шкале нониуса. При этом дробная величина (количество десятых долей миллиметра) определяется умножением точности измерений (0,1 мм) на порядковый номер штриха нониуса (не считая нулевого), совпадающего со штрихом штанги. При чтении показаний штангенциркуль держат прямо перед глазами (рисунок 4).

Правила обращения со штангенинструментами:

- при измерении деталей не допускать сильного зажима, так как может возникнуть перекос движка и показания будут неверными;

- не допускать ослабления посадки и качки движка на штанге: это приводит к перекосу ножек и к ошибкам измерения;

- категорически запрещается применять штангенинструменты для измерения обрабатываемых заготовок на работающем станке;

- регулярно проверять точность штангенинструмента;

- по окончании работы штангенинструменты необходимо тщательно протереть, смазать и уложить в футляры;

- во время хранения штангенинструментов их измерительные поверхности должны быть разъединены, а зажимы ослаблены.

14

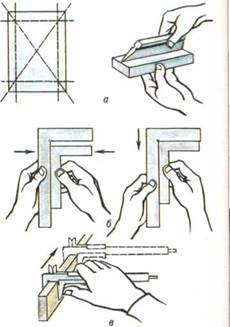

Разметка

Нанесение на поверхность металлической заготовки точек и линий (рисок), определяющих контуры детали или места, подлежащие механической обработке. Разметочные линии могут быть контурными, контрольными или вспомогательными. Контурными называют риски, которые определяют контур будущей детали и показывают границы обработки. Контрольные риски проводят параллельно контурным «в тело» будущей детали. Они служат для проверки правильности обработки. Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т.д.

При выполнении разметки применяется разнообразный контрольно-измерительный и разметочный инструмент: измерительные металлические линейки, угольники, угломеры, штангенциркули, чертилки, кернеры, разметочные циркули. Кроме этих инструментов, при разметке используются молотки, разметочные плиты и различные вспомогательные приспособления, подкладки и т.п. Чертилки служат для нанесения линий (рисок) на размечаемую поверхность заготовки. Кернеры применяются для нанесения углублений (кернов) на предварительно размеченных линиях. Разметочные (слесарные) циркули используют для окружностей и дуг, деления окружностей и отрезков на части и других геометрических построений при разметке заготовок. Их применяют также для переноса размеров с измерительной линейки на заготовку.

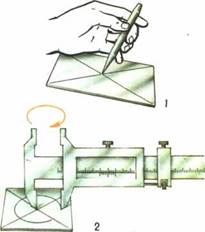

Прежде чем приступить к разметке, заготовку тщательно осматривают, проверяя нет ли на ней раковин, трещин или других дефектов. Определяют возможность изготовления из неё детали требуемых размеров и качества. Затем определяют базы для разметки, т.е. те линии или поверхности, от которых откладываются размеры для нанесения остальных линий разметки. Базы выбирают с учётом конструктивных особенностей детали и условий её работы в составе целого изделия. Обычно при разметке за базы принимаются наружные обработанные кромки заготовки (рис. 1), оси симметрии и центровые линии, которые наносят в первую очередь.

15

Рис. 1. Нанесение разметочных линий чертилкой с помощью угольника (1) и линейки (2) на прямоугольную заготовку с обработанной кромкой, принимаемой за базу.

Определив базовую линию, на поверхность заготовки в соответствии с чертежом наносят чертилкой по линейке или угольнику остальные линии разметки. Линии окружностей и дуг проводят штангенциркулем; место установки его опорной ножки предварительно накернивается (рис. 2). Затем на линии, по которым будет вестись обработка, наносятся лунки (керны), чтобы «закрепить» риски. Острие кернера ставится точно на риску с лёгким наклоном от себя. Перед нанесением удара по бойку кернера он переводится в вертикальное положение. Для накернивания используются молотки небольших размеров, массой 100...150 г. Расстояния между кернами может быть различным (от 5 до 150 мм) в зависимости от формы риски и размеров детали. На прямых линиях керны ставятся реже, а на кривых и ломаных - чаще.

Рис. 2. Накернивание центра окружности (1) и разметка с помощью штангенциркуля (2).

16

Кроме рассмотренной разметки по чертежу применяют разметку по шаблону. Шаблоном называется приспособление, по которому изготавливают или проверяют точность обработки деталей. Шаблоны делают из листового материала толщиной 1,5...2 мм. При разметке шаблон накладывают на размечаемую поверхность заготовки и по его контуру проводят чертилкой риски. Затем по рискам наносят керны. С помощью шаблона могут размечаться и центры будущих отверстий. Применение шаблонов значительно ускоряет и упрощает разметку заготовок.

Основным возможным видом брака при разметке является несоответствие размеров размеченной заготовки данным чертежа. Причинами этому могут быть неточность измерительного инструмента, неточность установки заготовки на плите или невнимательность работающего.

Рубка металла

Слесарная операция, при которой с помощью зубила или крейцмейселя и молотка с металлической заготовки удаляются слои металла или заготовка разрубается на части. Посредством рубки с заготовки удаляют (срубают) также неровности металла, снимают твёрдую корку окалины, острую кромку детали, вырубают пазы и канавки в теле заготовки, разрубают листовой металл на части. Рубка производится, как правило, в тисках, разрубание листового материала на части может выполняться на плите. Для рубки металла применяют молотки массой от 400 до 600 г.

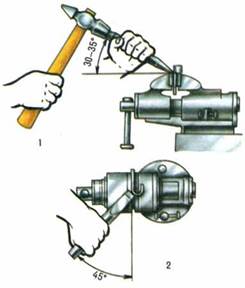

Рабочая поза должна обеспечивать наибольшую устойчивость центра масс тела при ударе. Корпус работающего выпрямлен и обращён вполоборота (45°) к оси тисков; левая нога выставлена на полшага вперёд, а угол, образованный линиями осей ступней, составляет 60...75° (рис. 1). Зубило берут в левую руку за середину на расстоянии 15...20 мм от края ударной части. Устанавливают зубило так, чтобы его режущая кромка находилась на линии снятия стружки (линии среза), а продольная ось стержня зубила составляла угол 30...35° к обрабатываемой поверхности заготовки и угол 45° к продольной оси губок тисков (рис. 2). Молоток берут правой рукой за рукоятку на расстоянии 15...20 мм от его конца. Крепко сжимая рукоятку всеми пальцами, наносят достаточно сильные удары по центру бойка зубила. Сила удара должна соответствовать характеру работы. Чем тяжелее молоток и длиннее рукоятка, тем сильнее удар.

17

Рис. 1. Положение ступней ног при рубке металла.

Рис. 2. Установка зубила при рубке металла: 1 - вид сбоку; 2 - вид сверху.

Тиски, используемые при рубке металла, должны быть как можно более прочными и массивными. По уровню губок тисков рубят листовой и полосовой металл, выше уровня (по рискам) - широкие поверхности заготовок. Хрупкие металлы (чугун, бронзу) рубят от края к середине, чтобы избежать скалывания краёв детали. В конце рубки силу удара молотком по зубилу уменьшают.

Разрубание металла зубилом на плите или наковальне ведут по разметке. Зубило при этом устанавливается вертикально. Переставляя зубило в процессе рубки, часть его лезвия оставляют в уже прорубленной канавке. Этот приём обеспечивает ровность линии разреза.

При рубке металла необходимо выполнять следующие правила техники безопасности: пользоваться защитными очками; для предохранения рук от повреждений на зубило следует надевать предохранительную резиновую шайбу.

18

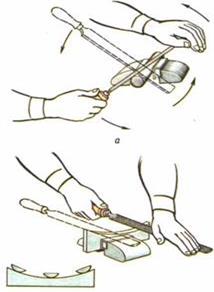

Правка металла

Правка - устранение дефектов заготовок из листового, полосового, пруткового материала (например, вогнутостей, выпуклостей, волнистостей), а также дефектов деталей (например, изгибов, короблений). Металл подвергается правке как в холодном, так и в нагретом состояниях; выбор того или иного способа правки зависит от величины дефекта, размеров, а также от материала заготовки (детали).

Ручная правка выполняется на стальной или чугунной плите. Правку производят специальными молотками с круглым, радиусным или вставным из мягкого металла бойками; тонкий листовой металл правят киянкой. Незакалённый листовой металл толщиной до 0,3 мм можно править деревянным или металлическим бруском (гладилкой) с ровной и гладкой поверхностью. При правке металла очень важно правильно выбрать места, по которым следует наносить удары. Силу удара следует соразмерять с величиной кривизны металлической заготовки и уменьшать её по мере перехода от наибольшего прогиба к наименьшему.

Для правки металлической полосы, изогнутой по широкой плоскости, её кладут на плиту и, поддерживая одной рукой, другой наносят удары по выпуклым местам (рис. 1). По мере необходимости полосу поворачивают с одной стороны на другую. При большом изгибе полосы на ребро удары наносят носком молотка для односторонней вытяжки (удлинения) мест изгиба (рис. 2). Полосы, имеющие скрученный изгиб, правят методом раскручивания с помощью ручных тисков (рис. 3).

Рис. 1. Правка стальной полосы, изогнутой по широкой плоскости.

Рис. 2. Правка стальной полосы, изогнутой по ребру.

19

Рис. 3. Правка скрученной полосы.

Правку металлических прутков можно производить также на плите или наковальне (рис. 4). Если пруток имеет несколько изгибов, то правят сначала крайние, а затем расположенные в середине. По мере выправления изгиба силу ударов уменьшают, заканчивая правку лёгкими ударами с поворачиванием прутка вокруг оси.

Рис. 4. Правка круглого прутка на плите.

Наиболее сложной является правка листового металла. Лист кладут на плиту выпуклостью вверх (рис. 5). Поддерживая лист одной рукой, другой наносят удары молотком в направлении от краёв листа к выпуклости. Под действием ударов ровная часть листа будет вытягиваться, а выпуклая - выправляться. При правке закалённого листового металла деталь кладут на плиту выпуклостью вниз. Прижимая деталь к плите рукой, наносят несильные, но частые удары носком молотка по направлению от центра вогнутости к её краям; верхние слои металла растягиваются и деталь выправляется.

20

Рис. 5. Правка листового металла.

При правке металла нужно соблюдать меры предосторожности: на руку, поддерживающую деталь, следует надевать рукавицу; работать только исправным молотком.

Опиливание металлов

Снятие небольших слоёв металла напильником; одна из самых распространённых слесарных операций. Широко применяется в производстве и в быту при изготовлении и ремонте деталей, а также при сборке деталей в изделие. С помощью напильников деталям придают требуемую форму, размеры и шероховатость поверхности. Сущность операции опиливания заключается в срезании мелких частичек материала (опилок) отдельными резцами, образованными насечкой на рабочей части напильника. Точность опиливания может находиться в пределах от 0,15 мм до 0,005 мм и зависит от умения работающего и вида применяемого напильника. Чем мельче насечка напильника, тем большей точности обработки можно добиться.

21

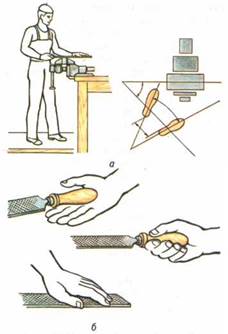

При опиливании заготовку закрепляют в тисках так, чтобы опиливаемая поверхность выступала над уровнем губок тисков на 8...10 мм. Чтобы предохранить заготовку от вмятин при зажиме, на губки тисков надевают нагубники из мягкого металла, например алюминия. Большое значение при опиливании имеет рабочая поза или стойка работающего. Работать лучше стоя вполоборота к тискам, выставив левую ногу на полшага вперёд и влево. Угол между осями ступней должен составлять примерно 40...60°. Высота тисков должна быть такой, чтобы при наложении напильника правой рукой на губки тисков в локтевом сгибе образовывался прямой угол (рис. 1,3).

Рис. 1. Рабочая поза (а) и хватка напильника (б) при опиливании.

Рис. 2. Распределение усилий нажима на напильник в процессе опиливания.

22

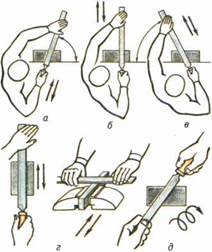

Рис. 3. Способы опиливания: а - косым штрихом; б - поперечным штрихом; в - перекрёстным штрихом; г - продольным штрихом; д - круговым штрихом.

В процессе работы напильник берут правой рукой за ручку, при этом закруглённый конец ручки упирается в ладонь. Ладонь левой руки накладывают почти поперёк напильника на расстоянии 20...30 мм от края его носка (рис. 1, б).

Чтобы напильник срезал стружку, его нужно при движении прижимать к обрабатываемой поверхности обеими руками. При этом усилие нажима на напильник необходимо координировать: при движении напильника вперёд (рабочий ход) нажим постепенно увеличивают на ручку правой рукой и одновременно уменьшают нажим на носок напильника левой рукой (рис. 2), назад (холостой ход) напильник двигают без нажима. При выборе напильника нужно учесть, что длина его рабочей части должна превышать размеры обрабатываемой поверхности в направлении опиливания на величину, необходимую для выполнения рабочих движений. Наиболее рациональной скоростью движения напильника, темпом опиливания, считается 40...60 двойных (рабочий плюс холостой) ходов в минуту.

Различают черновое опиливание, при котором снимается значительный слой металла с помощью драчёвых (с крупной насечкой) напильников, и чистовое, позволяющее получить малую шероховатость поверхности и более точные размеры с помощью личных (с мелкой насечкой) напильников. Среди разнообразных видов опиливания, определяемых по характеру обрабатываемых поверхностей, чаще всего применяются опиливание плоскостей и опиливание криволинейных (выпуклых и вогнутых) поверхностей.

При опиливании плоских поверхностей главное внимание уделяют сохранению плоскостности обрабатываемых поверхностей, стараясь не допускать «завалов» краёв заготовки. Направление движения напильника определяет положение штрихов или рисок, оставляемых напильником на обрабатываемой поверхности.

23

Отсюда и произошло название основных способов опиливания плоскостей: опиливание косыми, поперечными, перекрёстными, продольными и круговыми штрихами (рис. 3). Качество опиливания плоскостей проверяют различными контрольно-измерительными инструментами: плоскостность опиленной поверхности - поверочной (лекальной) линейкой на просвет; точность обработанных плоскостей, сопряжённых под прямым углом, - угольником; параллельно обработанные плоскости - штангенциркулем (рис. 4).

Рис. 4. Способы контроля опиливаемых поверхностей: а - лекальной линейкой на просвет; б - угольником на просвет; в - штангенциркулем.

Рис. 5. Опиливание криволинейных поверхностей: а - выпуклых; б - вогнутых.

24

При обработке криволинейных поверхностей кроме обычных способов опиливания применяют и специальные. Выпуклые поверхности можно опиливать плоским напильником, используя приём раскачивания напильника (рис. 5 ,а). При движении напильник как бы огибает выпуклую поверхность по линии закругления. Вогнутые поверхности, в зависимости от радиуса кривизны, обрабатываются круглыми или полукруглыми напильниками. Напильник совершает сложное движение - вперёд и в сторону с поворотом вокруг своей оси (рис. 5, б). Контролируют опиливание криволинейных поверхностей по линиям предварительной разметки или специальными шаблонами.

Возможные виды брака при опиливании металла и причины их возникновения: неточность размеров обработанной заготовки (снято слишком много или, наоборот, мало металла) вследствие неточности предварительной разметки или погрешностей при контрольных измерениях; отклонения от плоскостности и «завалы» краёв заготовки как результат неправильного выполнения приёмов опиливания; вмятины и другие повреждения заготовки вследствие неправильного зажима её в тисках.

При опиливании металла необходимо соблюдать требования безопасности труда. Ручки напильников должны быть прочно насажены. Образовавшуюся в процессе опиливания стружку следует сметать щёткой. Нельзя сдувать её или смахивать голыми руками, чтобы избежать ранения рук или засорения глаз. Безопасность труда зависит также от соблюдения правильных приёмов опиливания и правильной организации рабочего места.

25

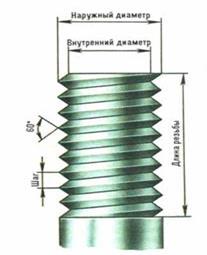

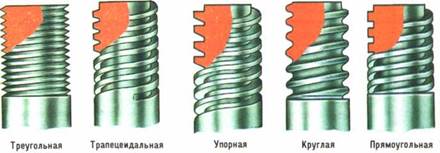

Нарезание резьбы

Приёмы нарезания резьбы и особенно применяемый при этом режущий инструмент во многом зависят от вида и профиля резьбы. Резьба представляет собой винтовую канавку постоянного сечения на наружной (наружная резьба) или внутренней (внутренняя резьба) цилиндрической или конической поверхности.

Виды резьбы

Резьбы бывают однозаходные, образованные одной винтовой линией (ниткой), или многозаходные, образованные двумя и более нитками. По направлению винтовой линии резьбы подразделяются на правые и левые. Профилем резьбы называется сечение её витка в плоскости, проходящей через ось цилиндра или конуса, на котором выполнена резьба. Для нарезания резьбы важно также знать основные её элементы: шаг, наружный и внутренний диаметры (рис. 1) и форму профиля резьбы. Шагом резьбы (t) называют расстояние между двумя одноимёнными точками соседних профилей резьбы, измеренное параллельно оси резьбы. Наружный диаметр (d 1) - расстояние между крайними наружными точками резьбы в направлении, перпендикулярном оси резьбы. Внутренний диаметр (d 2) - расстояние между крайними внутренними точками резьбы в направлении, перпендикулярном оси. По форме профиля резьбы подразделяют на треугольные, прямоугольные, трапецеидальные, упорные (профиль в виде неравнобокой трапеции) и круглые (рис. 2). В зависимости от системы размеров резьбы делятся на метрические, дюймовые и трубные. В метрической резьбе угол треугольного профиля равен 60°, элементы резьбы выражаются в миллиметрах. Пример обозначения: М20х1,5 (М - резьба метрическая, первое число - наружный диаметр, второе - шаг). В дюймовой резьбе угол треугольного профиля равен 55°, диаметры резьбы выражают в дюймах (1 дюйм = 25,4 мм), а шаг - числом витков на один дюйм. Пример обозначения: 1 1/4" (наружный диаметр резьбы в дюймах). Обозначение трубной резьбы отличается от дюймовой тем, что её исходным размером является не наружный диаметр резьбы, а диаметр отверстия трубы, на наружной поверхности которой нарезана резьба. Пример обозначения: труба 3/4" (цифры - внутренний диаметр трубы в дюймах).

26

Рис. 1. Элементы резьбы.

Рис. 2. Формы профиля резьбы.

Сверление металла

Сверление - это слесарная операция, представляющая собой один из видов резания металла с помощью инструмента, называемого сверлом, совершающего вращательные и поступательные движения.

Сверление является весьма распространенной операцией, как на разнообразных машиностроительных заводах, так и в слесарных и механических мастерских, особенно при монтажно - сборочных работах.

Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы,

зенкерование и развёртывания.

Сверление применяется:

· для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например под крепёжные болты, заклёпки, шпильки и т.д.;

· для получения отверстий под нарезание резьбы, развёртывания и зенкерование.

Свёрла бывают различных видов (рис. а-и) и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твёрдых сплавов.

Сверло имеет две режущих кромки. Для обработки металлов различной твёрдости, применяют свёрла с различным углом наклона винтовой канавки. Для сверления стали пользуются свёрлами с углом наклона канавки 18…30 градусов, для сверления лёгких и вязких металлов – 40…45 градусов, при обработки алюминия, дюралюминия и электрона – 45 градусов.

Хвостовики у спиральных свёрл могут быть коническими и цилиндрическими.

Конические хвостовики имеют свёрла диаметром 6…80мм. Эти хвостовики образуются конусом Морзе.

Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем д

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!