Соединения

Под соединением понимают жесткое скрепление отдельных элементов. Соединения делят на разъемные и неразъемные.

Неразъемными называют соединения, которые нельзя разобрать без разрушения скрепленных элементов (сварные, клепочные, паяные, прессованные).

Разъемными называют соединения, которые можно разобрать без разрушения скрепленных элементов (резьбовые, шпоночные, шлицевые, штифтовые).

Неразъемные соединения

8.1 Сварные соединения

8.1.1 Общие сведения

Это наиболее совершенный и распространенный тип неразъемного соединения. Оно основано на нагреве соединяемых участков деталей.

Применяется в основном газовая, контактная и электродуговая сварка.

При газовой сварке место сварки нагревают струей горящего газа. Применяют для тонкостенной конструкции.

При контактной сварке место сварки нагревается током и прижимается силой (стыковая, точечная, роликовая).

Дуговая сварка осуществляется методом плавления кромок свариваемых элементов и металлического стержня (электрода) посредством электрической дуги.

При электродуговой сварке различают соединения встык, в нахлестку и втавр (рис1).

Рисунок 1. Виды сварных швов

8.1.2 Соединение встык (рис.1,а)

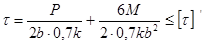

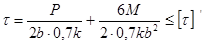

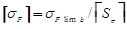

Соединение работает на отрыв. Условие прочности

. (1)

. (1)

8.1.3 Соединение в нахлестку (рис.1,б)

Различают фланговые, лобовые и комбинированные швы. Сечение шва равнобедренный прямоугольный треугольник с катетом k. Швы работают на срез.

Фланговые швы.

Условие прочности

. (2)

. (2)

Лобовые швы.

Условие прочности

. (3)

. (3)

Комбинированные швы.

Напряжение от действия силы

. (4)

. (4)

Напряжение от действия момента находим из условия равнопрочности в угловой точке

. (5)

. (5)

Условие прочности при совместном действии нагрузок имеет вид

8.1.4 Соединение втавр (рис.1,в)

Соединяемые элементы перпендикулярны. Соединение выполняется стыковым швом с разделкой кромок или угловыми швами без разделки кромок.

Стыковой шов работает на отрыв и условие прочности имеет вид:

. (6)

. (6)

Угловой шов работает на срез по биссекторной плоскости и условие прочности имеет вид

. (7)

. (7)

8.1.5 Выбор допускаемых напряжений

Разъемные соединения

8.2 Резьбовые соединения

Это наиболее распространенный тип разъемного соединения

8.2.1 Основные типы крепежных деталей и резьб

Геометрические формы и размеры крепежных деталей и резьб стандартизированы.

Основные крепежные детали:

· болты, гайки, шайбы;

· винты;

· шпильки;

· стяжки;

· стопорные устройства.

Основные типы резьб:

· крепежные резьбы: метрическая, трубная, круглая;

· резьбы винтовых механизмов: прямоугольная, трапециидальная, упорная.

Крепежные резьбы должны обладать высокой прочностью и большим трением (для предохранения от самоотвинчивания). Резьбы ходовые должны иметь малое трение для увеличения КПД и уменьшения износа.

Основными геометрическими параметрами метрических резьб являются (с плаката):

d1, d2, d – внутренний, средний и наружный диаметр резьбы;

h – рабочая высота резьбы;

- угол профиля, обычно 600;

- угол профиля, обычно 600;

s – шаг резьбы, s1=ns – ход резьбы,

n – заходность витков;

- угол подъема винтовой линии,

- угол подъема винтовой линии,  .

.

8.2.2 Теория винтовой пары

Пусть на винтовую пару действует осевая сила F. Тогда при завинчивании гайки в прямоугольной резьбе возникает момент трения

, (8)

, (8)

где  - угол трения; f – коэффициент трения в винтовой паре.

- угол трения; f – коэффициент трения в винтовой паре.

Для треугольной резьбы  надо заменить на приведенный угол трения

надо заменить на приведенный угол трения

При завинчивании гайки также возникает момент трения на опорной поверхности гайки

,

,

где D1=1,65d – диаметр гайки «под ключ»;

d0 – диаметр отверстия под болт.

Момент завинчивания гайки теперь равен

Мз=Мр+Мт.

КПД определяется как отношение полезной работы на винте к затраченной работе на ключе. Без учета трения на опорной поверхности и с учетом этого трения получим следующие выражения

,

,  . (9)

. (9)

8.2.3 Расчет витков резьбы

При действии осевой силы F резьба считается на срез и смятие. Условие прочности на срез

, (10)

, (10)

где H=zS – высота гайки; z – число витков; k – коэффициент полноты резьбы: k=0,8 – треугольная резьба, k=0,65 – трапециидальная; k=0,5 – прямоугольная резьба.

Условие прочности на смятие

. (11)

. (11)

8.2.4 Расчет стержня болта на осевую нагрузку

От осевой силы возникает нормальное напряжение

.

.

От момента трения в резьбе возникают касательные напряжения

По третьей теории прочности

Для стандартных резьб

,

,  ;

;  .

.

С учетом этого условие прочности можно записать так

. (12)

. (12)

8.2.5 Расчет болта на поперечную нагрузку

При этом различают болты, поставленные с зазором и без зазора. Если болты поставлены с зазором, то соединение не должно допускать смещения соединяемых деталей друг относительно друга при действии поперечной силы Q. Для этого необходимо, чтобы сила трения между ними была больше Q:

,

,  или

или  , (13)

, (13)

где f - коэффициент трения между скрепляемыми деталями; F – осевая сила на болте.

По этой силе рассчитывается стержень болта или определяется допускаемая нагрузка [Q].

Если болт поставлен без зазора, то он работает на срез и смятие как заклепка (тема 3). Условия прочности:

(14)

(14)

где Smin – минимальная толщина соединяемых деталей.

Из выражения (14) определяют необходимый диаметр болта или допускаемую нагрузку.

ТЕМА 9. Зубчатые передачи. Расчет цилиндрических зубчатых передач

Передачей называют механизм, который передает движение от двигателя к рабочему органу. Масса и стоимость двигателя при одинаковой мощности понижается с увеличением его быстроходности. Поэтому экономически выгоднее применение быстроходных двигателей с передачей, понижающей угловую скорость, вместо тихоходных двигателей без передачи. Такие передачи называются редукторами.

Передачи делятся на две группы:

1. основанные на трении: ременные и фрикционные;

2. основанные на зацеплении: зубчатые и цепные.

Основные характеристики передач:

· P1, P2 – мощность на входе и выходе;

·  - угловая скорость (частота вращения на входе и выходе);

- угловая скорость (частота вращения на входе и выходе);

· КПД  ; (1)

; (1)

· передаточное отношение  . (2)

. (2)

При расчете передач полезны следующие формулы:

, (3)

, (3)

где  - окружная сила,

- окружная сила,  -окружная скорость;

-окружная скорость;

, (4)

, (4)

, (5)

, (5)

где Т – крутящий момент.

9.1 Классификация зубчатых передач

Зубчатые передачи (ЗП) широко используются во многих механизмах для преобразования вращательного движения ведущего звена во вращательное или поступательное движение ведомого звена с требуемой скоростью.

Достоинства: надежность, высокий КПД, компактность, высокая точность, способность передавать большие нагрузки.

Конструкции ЗП разнообразны, поэтому существует множество признаков классификации. Плакаты.

По взаимному расположению осей: цилиндрические, конические, червячные.

По форме профилей зубьев: эвольвентные, круговые, циклоидальные.

По расположению зубьев относительно образующей: прямозубые, косозубые, шевронные, криволинейные.

По виду зацепления: с внешним, внутренним и реечным зацеплением.

По числу ступеней: одно, два и многоступенчатые.

По конструктивному исполнению корпуса: закрытые и открытые.

Основные требования к ЗП:

1. Обеспечение заданного передаточного отношения.

2. Эксплуатационные требования: малые скорости скольжения и износ зубьев, высокий КПД, прочность, комплектность, плавность работы и малый шум.

3. Простота изготовления колес высокопроизводительными способами (технологичность).

9.2 Эвольвентное зацепление

Требованиям к ЗП наиболее полно удовлетворяет эвольвентное зацепление, которое стандартизировано и наиболее широко применяется на практике. Эвольвентной называется кривая, которую описывает любая точка прямой линии перекатываемой без скольжения по окружности, называемой основной окружностью.

Рассмотрим геометрию эвольвентного зацепления. Плакат. Колесо и шестерня. Параметры шестерни обозначены индексом 1, параметры колеса – индексом 2.

Основные параметры:

- количество зубьев;

- количество зубьев;

- диаметры делительных окружностей (по которым обкатываются колеса при вращении);

- диаметры делительных окружностей (по которым обкатываются колеса при вращении);

- диаметры основных окружностей;

- диаметры основных окружностей;

- диаметры окружностей выступов;

- диаметры окружностей выступов;

- диаметры окружностей впадин;

- диаметры окружностей впадин;

- высота головки;

- высота головки;  - высота зуба;

- высота зуба;  - высота ножки зуба;

- высота ножки зуба;

NN – линия зацепления (общая касательная к основным окружностям);

- угол зацепления, для стандартных передач

- угол зацепления, для стандартных передач  ;

;

- межцентровое расстояние, для стандартных передач гостировано.

- межцентровое расстояние, для стандартных передач гостировано.

В процессе зацепления пары зубьев точка их контакта перемещается по линии E1E2, которая называется рабочим участком линии зацепления или длиной зацепления,  - это отрезок между точками пересечения окружностей выступов с линией зацепления NN.

- это отрезок между точками пересечения окружностей выступов с линией зацепления NN.

Расстояние между точками на профиле соседних зубьев по делительной окружности называется окружным шагом и обозначается P:

,

,  - модуль зацепления.

- модуль зацепления.

Модуль является основной характеристикой размеров зубьев. Он стандартизирован. Через него определяются все геометрические параметры зубчатой передачи:

,

,  ,

,  ;

;

,

,  ,

,  ; (6)

; (6)

,

,  .

.

Для обеспечения непрерывной плавной работы зубчатой передачи необходимо чтобы до выхода из зацепления предыдущей пары зубьев зашла в зацепление последующая пара. Это будет обеспечено, если  - шаг по основной окружности.

- шаг по основной окружности.

Отношение  называется коэффициентом перекрытия

называется коэффициентом перекрытия  , практически допустимо

, практически допустимо  . Эвольвентные зубья в основном нарезаются методом обкатки на станках с помощью гребенок, долбяков или червячных фрез.

. Эвольвентные зубья в основном нарезаются методом обкатки на станках с помощью гребенок, долбяков или червячных фрез.

Достоинства эвольвентного зацепления:

· малая чувствительность к неточности изготовления;

· возможность коррегирования профилей;

· возможность нарезания одним инструментом колес с различным числом зубьев;

· высокопроизводительное нарезание.

Недостаток:

· ограниченная возможность сокращения габаритов передачи

9.3 Материал зубчатых колес

Применяются обычные (СТ20,30,35,40,50) и легированные стали: хромоникелевые, хромомолибденовые и др.

Колеса из легированных сталей подвергаются термообработке (закалка, нормализация, улучшение, отпуск). Для повышения стойкости против заедания применяют разные материалы или термообработки для колеса и шестерни. Так как шестерня делает больше оборотов, то её зубья должны быть тверже. Для уменьшения трения и повышения КПД в приборах применяются колеса из бронзы, работающие в паре со стальным колесом (часто из бронзы только венец).

9.4 Виды разрушения зубьев и критерий работоспособности зубчатых передач

1. Поломка зубьев происходит в результате удара или многократного повторения нагрузок. Трещина образуется у основания зуба на растянутом волокне, характерен для открытых передач. Критерием работоспособности является прочность по напряжениям изгиба.

2. Усталостное выкрашивание поверхности зуба происходит в результате больших местных напряжений. Характерен для закрытых передач. Объяснить! Критерием работоспособности является прочность по напряжениям.

9.5 Расчет цилиндрических зубчатых передач

9.5.1 Усилия в зацеплении

Окружная сила  ; (7)

; (7)

осевая сила

радиальная сила  ,

,

где  - угол наклона зубьев;

- угол наклона зубьев;

для косозубых передач,

для косозубых передач,

и  для шевронных колес.

для шевронных колес.

Для прямозубых передач

.

.

Наличие осевой силы является недостатком косозубых колес. Но косозубые передачи обеспечивают плавность и большую грузоподъемность.

Для шевронных колес осевые нагрузки уравновешены на самом колесе и не передаются на опоры вала.

9.5.2 Расчет по контактным напряжениям

Проводится для закрытых передач. Если два цилиндра прижаты друг другу силой Q, то в зоне контакта возникают контактные напряжения. Максимальная их величина определяется по формуле Герца

(8)

(8)

q – нагрузка на единицу длины контактной линии;

- приведенный модуль упругости материала колес;

- приведенный модуль упругости материала колес;

- приведенный радиус кривизны цилиндров;

- приведенный радиус кривизны цилиндров;

- коэффициент Пуассона.

- коэффициент Пуассона.

Учитывая геометрию эвольвентного зацепления, формулу (8) можно привести к виду:

, (МПа) (9)

, (МПа) (9)

где  - момент на валу колеса в

- момент на валу колеса в  ;

;

- ширина венца (длина зуба) в

- ширина венца (длина зуба) в  ;

;

- межцентровое расстояние в

- межцентровое расстояние в  ;

;

- числовой коэффициент, учитывает расположение зубьев:

- числовой коэффициент, учитывает расположение зубьев:

для косозубых,

для косозубых,  для прямозубых колес;

для прямозубых колес;

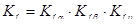

- коэффициент нагрузки:

- коэффициент нагрузки:

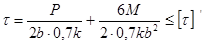

. (10)

. (10)

Здесь  - учитывает неравномерность нагрузки между зубьями;

- учитывает неравномерность нагрузки между зубьями;

- учитывает неравномерность нагрузки по ширине венца;

- учитывает неравномерность нагрузки по ширине венца;

- динамический коэффициент, зависит от скорости и точности изготовления.

- динамический коэффициент, зависит от скорости и точности изготовления.

Все эти коэффициенты берутся из таблиц.

Условие прочности по контактным напряжениям имеет вид

, (11)

, (11)

где  - допускаемое контактное напряжение для материалов колес. Из условия (11) можно получить формулу для проектного расчета. В этом случае определяют

- допускаемое контактное напряжение для материалов колес. Из условия (11) можно получить формулу для проектного расчета. В этом случае определяют  :

:

[мм] (12)

[мм] (12)

Здесь  - коэффициент ширины зубчатого венца. Им задаются из следующих рекомендаций: прямозубые

- коэффициент ширины зубчатого венца. Им задаются из следующих рекомендаций: прямозубые  ; косозубые

; косозубые  ; шевронные

; шевронные  .

.

Для проектного расчета коэффициент нагрузки берут

где  берут из таблиц в зависимости от расположения колес относительно опор (симметричное, несимметричное, консольное), твердости материала и величины

берут из таблиц в зависимости от расположения колес относительно опор (симметричное, несимметричное, консольное), твердости материала и величины

Полученное значение  округляют до ближайшего стандартного значения. По формулам (6) определяют геометрические параметры передачи. Определив

округляют до ближайшего стандартного значения. По формулам (6) определяют геометрические параметры передачи. Определив  и назначив степень точности по формуле (10) уточняют коэффициент нагрузки. Если

и назначив степень точности по формуле (10) уточняют коэффициент нагрузки. Если  увеличился или

увеличился или  уменьшился необходимо провести проверку передачи по контактным напряжениям по формулам (9) и (11).

уменьшился необходимо провести проверку передачи по контактным напряжениям по формулам (9) и (11).

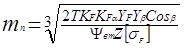

9.5.3 Расчет на выносливость по напряжениям изгиба

Закрытые передачи проверяются по напряжениям изгиба по формуле

(13)

(13)

Здесь  - окружное усилие;

- окружное усилие;  - ширина венца;

- ширина венца;  - нормальный модуль стандартный для косозубых колес:

- нормальный модуль стандартный для косозубых колес:

;

;

- коэффициент нагрузки;

- коэффициент нагрузки;

- коэффициент, учитывающий неравномерность нагрузки по длине зуба;

- коэффициент, учитывающий неравномерность нагрузки по длине зуба;

- динамический коэффициент; эти коэффициенты берутся из таблиц:

- динамический коэффициент; эти коэффициенты берутся из таблиц:

-коэффициент, учитывающий форму зуба, он берется из таблиц в зависимости от эквивалентного числа зубьев

-коэффициент, учитывающий форму зуба, он берется из таблиц в зависимости от эквивалентного числа зубьев

;

;

коэффициент

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями:

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями:

для прямозубых колес  =1,

=1,

для косозубых передач

где  -коэффициент торцевого перекрестия (можно взять =1.5);

-коэффициент торцевого перекрестия (можно взять =1.5);

n-степень (класс) точности;

-допускаемое напряжение на изгиб.

-допускаемое напряжение на изгиб.

Расчет следует вести для зубьев того из колес для которого отношение  /YF меньше.

/YF меньше.

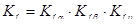

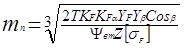

Для открытых передач проектный расчет ведется по напряжениям изгиба. При этом из формулы (13) определяется модуль

, (14)

, (14)

где  =в/m коэффициент ширины колеса.

=в/m коэффициент ширины колеса.

Им задаются так:

прямозубые;

прямозубые;  - косозубые передачи.

- косозубые передачи.

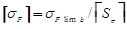

9.5.4 Выбор материала и допускаемых напряжений

Для шестерни и колеса назначают один и тот же материал, но твердость материала шестерни должна быть примерно на 30 единиц выше, чем колеса. Это достигается различной термообработкой. Если нет особых требований к твердости, то берут обычно материал с твердостью НВ  350. Через твердость определяют пределы контактной и изгибной выносливости в МПа

350. Через твердость определяют пределы контактной и изгибной выносливости в МПа

. (15)

. (15)

При НВ>350 есть другие формулы, приведенные в справочниках.

Допустимые контактные напряжения определяются по формуле:

,

,

где  - коэффициент безопасности;

- коэффициент безопасности;

нормализация, улучшение, объемная закалка;

нормализация, улучшение, объемная закалка;

1.2

1.2  поверхностное упрочнение.

поверхностное упрочнение.

Коэффициент долговечности:

,

,

где Т - срок службы в часах.

Для не прямозубых передач:

Допускаемые изгибные напряжения

где коэффициент безопасности  выбирается по таблицам в зависимости от материала и способа получения заготовки.

выбирается по таблицам в зависимости от материала и способа получения заготовки.

9.5.5 Порядок проектного расчета закрытых цилиндрических передач

1. Выбирают материал колес и назначают их термообработку.

Угол подъема витка червяка

Скорость скольжения

или

или

КПД червячного редуктора

, (1)

, (1)

где  - приведенный угол трения;

- приведенный угол трения;

- приведенный коэффициент трения.

- приведенный коэффициент трения.

Силы в передаче:

(2)

(2)

11.2 Расчет на контактную и изгибную выносливость

Проверенный расчет по контактным напряжениям проводится по формуле

(3)

(3)

Где коэффициент нагрузки

(4)

(4)

Коэффициент  учитывает неравномерность нагрузки по длине контактной линии:

учитывает неравномерность нагрузки по длине контактной линии:  - для постоянной нагрузки и

- для постоянной нагрузки и  - для переменной нагрузки. Коэффициент динамичности

- для переменной нагрузки. Коэффициент динамичности  берется из таблиц в зависимости от скорости скольжения и степени точности.

берется из таблиц в зависимости от скорости скольжения и степени точности.

Проектный расчет по контактным напряжениям производится по формуле, полупрямой из (3):

. (5)

. (5)

Проверку по напряжениям изгиба проводят по формуле:

(6)

(6)

где коэффициент формы зуба  берется из таблиц в зависимости от

берется из таблиц в зависимости от

Тело червяка рассчитывается как вал на изгиб с кручением (см. тему 6).

11.3 Материалы и допускаемые напряжения

Червяки изготавливают из среднеуглеродистых и легированных сталей (40Х, 40ХН, 35ХГСА) с поверхностной или объемной закалкой до HRC 45-55 или цементируемых сталей (15Х, 20Х, 12ХНЗА) с последующей закалкой до HRC 56-62. Термообработанные червяки шлифуются. Для тихоходных передач могут применяться нешлифованные червяки с НВ 280-300. Материал червячных колес выбирают с учетом скорости скольжения, он должен обладать хорошими антишлифовочными свойствами. Лучшими антишлифовочными свойствами обладают оловянно-фосфоритные бронзы (Бр 010Æ1щ).

Часто применяют оловянно-цинково-свинцовые бронзы (Бр 05 Ц5 C5). Они дороги и их применяют при Vs=6¸25м/с.

При Vs=2¸6м/с применяют менее дорогие алюминиевые бронзы (Бр А9 Ж3 Л). При этом из бронзы изготавливают венец, а колесный центр делают из чугуна.

При Vs  2м/с колеса изготавливаются из серого чугуна С4-15-32.

2м/с колеса изготавливаются из серого чугуна С4-15-32.

Допускаемые напряжения определяют умножением табличных значений на коэффициенты долговечности:

От сил натяжения

(5)

(5)

где А - площадь сечения ремня; k-полезное напряжение;

2. от центробежных сил инерции

(6)

(6)

где  - скорость ремня; q,

- скорость ремня; q,  -погонный вес и плотность материала ремня;

-погонный вес и плотность материала ремня;

3. от изгиба ремня на ободе шкива

. (7)

. (7)

Соединения

Под соединением понимают жесткое скрепление отдельных элементов. Соединения делят на разъемные и неразъемные.

Неразъемными называют соединения, которые нельзя разобрать без разрушения скрепленных элементов (сварные, клепочные, паяные, прессованные).

Разъемными называют соединения, которые можно разобрать без разрушения скрепленных элементов (резьбовые, шпоночные, шлицевые, штифтовые).

Неразъемные соединения

8.1 Сварные соединения

8.1.1 Общие сведения

Это наиболее совершенный и распространенный тип неразъемного соединения. Оно основано на нагреве соединяемых участков деталей.

Применяется в основном газовая, контактная и электродуговая сварка.

При газовой сварке место сварки нагревают струей горящего газа. Применяют для тонкостенной конструкции.

При контактной сварке место сварки нагревается током и прижимается силой (стыковая, точечная, роликовая).

Дуговая сварка осуществляется методом плавления кромок свариваемых элементов и металлического стержня (электрода) посредством электрической дуги.

При электродуговой сварке различают соединения встык, в нахлестку и втавр (рис1).

Рисунок 1. Виды сварных швов

8.1.2 Соединение встык (рис.1,а)

Соединение работает на отрыв. Условие прочности

. (1)

. (1)

8.1.3 Соединение в нахлестку (рис.1,б)

Различают фланговые, лобовые и комбинированные швы. Сечение шва равнобедренный прямоугольный треугольник с катетом k. Швы работают на срез.

Фланговые швы.

Условие прочности

. (2)

. (2)

Лобовые швы.

Условие прочности

. (3)

. (3)

Комбинированные швы.

Напряжение от действия силы

. (4)

. (4)

Напряжение от действия момента находим из условия равнопрочности в угловой точке

. (5)

. (5)

Условие прочности при совместном действии нагрузок имеет вид

8.1.4 Соединение втавр (рис.1,в)

Соединяемые элементы перпендикулярны. Соединение выполняется стыковым швом с разделкой кромок или угловыми швами без разделки кромок.

Стыковой шов работает на отрыв и условие прочности имеет вид:

. (6)

. (6)

Угловой шов работает на срез по биссекторной плоскости и условие прочности имеет вид

. (7)

. (7)

8.1.5 Выбор допускаемых напряжений

Разъемные соединения

8.2 Резьбовые соединения

Это наиболее распространенный тип разъемного соединения

8.2.1 Основные типы крепежных деталей и резьб

Геометрические формы и размеры крепежных деталей и резьб стандартизированы.

Основные крепежные детали:

· болты, гайки, шайбы;

· винты;

· шпильки;

· стяжки;

· стопорные устройства.

Основные типы резьб:

· крепежные резьбы: метрическая, трубная, круглая;

· резьбы винтовых механизмов: прямоугольная, трапециидальная, упорная.

Крепежные резьбы должны обладать высокой прочностью и большим трением (для предохранения от самоотвинчивания). Резьбы ходовые должны иметь малое трение для увеличения КПД и уменьшения износа.

Основными геометрическими параметрами метрических резьб являются (с плаката):

d1, d2, d – внутренний, средний и наружный диаметр резьбы;

h – рабочая высота резьбы;

- угол профиля, обычно 600;

- угол профиля, обычно 600;

s – шаг резьбы, s1=ns – ход резьбы,

n – заходность витков;

- угол подъема винтовой линии,

- угол подъема винтовой линии,  .

.

8.2.2 Теория винтовой пары

Пусть на винтовую пару действует осевая сила F. Тогда при завинчивании гайки в прямоугольной резьбе возникает момент трения

, (8)

, (8)

где  - угол трения; f – коэффициент трения в винтовой паре.

- угол трения; f – коэффициент трения в винтовой паре.

Для треугольной резьбы  надо заменить на приведенный угол трения

надо заменить на приведенный угол трения

При завинчивании гайки также возникает момент трения на опорной поверхности гайки

,

,

где D1=1,65d – диаметр гайки «под ключ»;

d0 – диаметр отверстия под болт.

Момент завинчивания гайки теперь равен

Мз=Мр+Мт.

КПД определяется как отношение полезной работы на винте к затраченной работе на ключе. Без учета трения на опорной поверхности и с учетом этого трения получим следующие выражения

|

|

|

. (1)

. (1) . (2)

. (2) . (3)

. (3) . (4)

. (4) . (5)

. (5)

. (6)

. (6) . (7)

. (7) - угол профиля, обычно 600;

- угол профиля, обычно 600; - угол подъема винтовой линии,

- угол подъема винтовой линии,  .

. , (8)

, (8) - угол трения; f – коэффициент трения в винтовой паре.

- угол трения; f – коэффициент трения в винтовой паре. надо заменить на приведенный угол трения

надо заменить на приведенный угол трения

,

,

,

,  . (9)

. (9) , (10)

, (10) . (11)

. (11) .

.

,

,  ;

;  .

. . (12)

. (12) ,

,  или

или  , (13)

, (13)

(14)

(14) - угловая скорость (частота вращения на входе и выходе);

- угловая скорость (частота вращения на входе и выходе); ; (1)

; (1) . (2)

. (2) , (3)

, (3) - окружная сила,

- окружная сила,  -окружная скорость;

-окружная скорость; , (4)

, (4) , (5)

, (5) - количество зубьев;

- количество зубьев; - диаметры делительных окружностей (по которым обкатываются колеса при вращении);

- диаметры делительных окружностей (по которым обкатываются колеса при вращении); - диаметры основных окружностей;

- диаметры основных окружностей; - диаметры окружностей выступов;

- диаметры окружностей выступов; - диаметры окружностей впадин;

- диаметры окружностей впадин; - высота головки;

- высота головки;  - высота зуба;

- высота зуба;  - высота ножки зуба;

- высота ножки зуба; ;

; - межцентровое расстояние, для стандартных передач гостировано.

- межцентровое расстояние, для стандартных передач гостировано. - это отрезок между точками пересечения окружностей выступов с линией зацепления NN.

- это отрезок между точками пересечения окружностей выступов с линией зацепления NN. ,

,  - модуль зацепления.

- модуль зацепления. ,

,  ,

,  ;

; ,

,  ,

,  ; (6)

; (6) ,

,  .

. - шаг по основной окружности.

- шаг по основной окружности. называется коэффициентом перекрытия

называется коэффициентом перекрытия  , практически допустимо

, практически допустимо  . Эвольвентные зубья в основном нарезаются методом обкатки на станках с помощью гребенок, долбяков или червячных фрез.

. Эвольвентные зубья в основном нарезаются методом обкатки на станках с помощью гребенок, долбяков или червячных фрез.

; (7)

; (7)

,

, - угол наклона зубьев;

- угол наклона зубьев; для косозубых передач,

для косозубых передач, для шевронных колес.

для шевронных колес.

.

. (8)

(8) - приведенный модуль упругости материала колес;

- приведенный модуль упругости материала колес; - приведенный радиус кривизны цилиндров;

- приведенный радиус кривизны цилиндров; - коэффициент Пуассона.

- коэффициент Пуассона. , (МПа) (9)

, (МПа) (9) - момент на валу колеса в

- момент на валу колеса в  ;

; - ширина венца (длина зуба) в

- ширина венца (длина зуба) в  ;

; - межцентровое расстояние в

- межцентровое расстояние в  - числовой коэффициент, учитывает расположение зубьев:

- числовой коэффициент, учитывает расположение зубьев: для косозубых,

для косозубых,  для прямозубых колес;

для прямозубых колес; - коэффициент нагрузки:

- коэффициент нагрузки: . (10)

. (10) - учитывает неравномерность нагрузки между зубьями;

- учитывает неравномерность нагрузки между зубьями; - учитывает неравномерность нагрузки по ширине венца;

- учитывает неравномерность нагрузки по ширине венца; - динамический коэффициент, зависит от скорости и точности изготовления.

- динамический коэффициент, зависит от скорости и точности изготовления. , (11)

, (11) - допускаемое контактное напряжение для материалов колес. Из условия (11) можно получить формулу для проектного расчета. В этом случае определяют

- допускаемое контактное напряжение для материалов колес. Из условия (11) можно получить формулу для проектного расчета. В этом случае определяют  :

: [мм] (12)

[мм] (12) - коэффициент ширины зубчатого венца. Им задаются из следующих рекомендаций: прямозубые

- коэффициент ширины зубчатого венца. Им задаются из следующих рекомендаций: прямозубые  ; косозубые

; косозубые  ; шевронные

; шевронные  .

.

округляют до ближайшего стандартного значения. По формулам (6) определяют геометрические параметры передачи. Определив

округляют до ближайшего стандартного значения. По формулам (6) определяют геометрические параметры передачи. Определив  увеличился или

увеличился или  (13)

(13) - окружное усилие;

- окружное усилие;  - ширина венца;

- ширина венца;  - нормальный модуль стандартный для косозубых колес:

- нормальный модуль стандартный для косозубых колес: ;

; - коэффициент нагрузки;

- коэффициент нагрузки; - коэффициент, учитывающий неравномерность нагрузки по длине зуба;

- коэффициент, учитывающий неравномерность нагрузки по длине зуба; - динамический коэффициент; эти коэффициенты берутся из таблиц:

- динамический коэффициент; эти коэффициенты берутся из таблиц: -коэффициент, учитывающий форму зуба, он берется из таблиц в зависимости от эквивалентного числа зубьев

-коэффициент, учитывающий форму зуба, он берется из таблиц в зависимости от эквивалентного числа зубьев ;

;

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями:

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями:

-коэффициент торцевого перекрестия (можно взять =1.5);

-коэффициент торцевого перекрестия (можно взять =1.5); -допускаемое напряжение на изгиб.

-допускаемое напряжение на изгиб. , (14)

, (14) =в/m коэффициент ширины колеса.

=в/m коэффициент ширины колеса. прямозубые;

прямозубые;  - косозубые передачи.

- косозубые передачи. 350. Через твердость определяют пределы контактной и изгибной выносливости в МПа

350. Через твердость определяют пределы контактной и изгибной выносливости в МПа . (15)

. (15) ,

, - коэффициент безопасности;

- коэффициент безопасности; нормализация, улучшение, объемная закалка;

нормализация, улучшение, объемная закалка; 1.2

1.2  поверхностное упрочнение.

поверхностное упрочнение. ,

,

выбирается по таблицам в зависимости от материала и способа получения заготовки.

выбирается по таблицам в зависимости от материала и способа получения заготовки.

или

или

, (1)

, (1) - приведенный угол трения;

- приведенный угол трения; - приведенный коэффициент трения.

- приведенный коэффициент трения.

(2)

(2)

(3)

(3) (4)

(4) учитывает неравномерность нагрузки по длине контактной линии:

учитывает неравномерность нагрузки по длине контактной линии:  - для постоянной нагрузки и

- для постоянной нагрузки и  - для переменной нагрузки. Коэффициент динамичности

- для переменной нагрузки. Коэффициент динамичности  берется из таблиц в зависимости от скорости скольжения и степени точности.

берется из таблиц в зависимости от скорости скольжения и степени точности. . (5)

. (5) (6)

(6) берется из таблиц в зависимости от

берется из таблиц в зависимости от

(5)

(5) (6)

(6) . (7)

. (7)