Получение низкоуглеродистой коррозионностойкой стали (процессы AOD и VOD)

Широкое распространение получают методы производства низкоуглеродистой коррозионностойкой стали за пределами электропечи. Метод AOD. В электропечи выплавляют основу нержавеющей стали, содержащей заданное число хрома и никеля, с использованием недорогих, высокоуглеродистых ферросплавов. Затем сталь совместно с печным шлаком заливают в конвертер. Футеровка конвертера изготовлена из магнезитохромитового кирпича. Стойкость футеровки до 200 плавок. В нижней зоне футеровки, в третьем ряду кирпичной кладки от днища конвертера. Фурмы представляют собой конструкцию из медной внутренней трубы и наружной трубы из нержавеющей стали, внутренний диаметр фурмы 12—15 мм. Начальное содержание углерода в стали может быть для ферритных хромистых сталей 2,0—2,5 %, а для аустенитных сталей 1,3—1,7 %. В первые 35 мин сталь продувают смесью кислорода и аргона в соотношении 3: 1. Во избежание перегрева металла в о, конвертер присаживают лом — этой марки стали, феррохром и т.п. Затем в течение 9 мин сталь продувают смесью кислорода и аргона в соотношении 1: 1. В это час концентрация углерода снижается до 0,18%. В третьем периоде в продувочном газе ещё больше уменьшают касательство кислорода к аргону до 1: 2, продувку продолжают ещё 15 мин. За это момент содержание углерода снижается до 0,035%. Температура повышается до 1720°С. В конце продувки присаживают известь и ферросилиций для восстановления хрома из шлака. После восстановления шлак, содержащий 1 % Cr2O3, скачивается и после этого наведения нового шлака проводят окончательную продувку аргоном. При данном в шлак переходит сера, ее содержание в металле снижается до 0,010 %. В результате процесса AOD получают высококачественную нержавеющую сталь с низким содержанием углерода, серы, азота, кислорода, сульфидных и оксидных неметаллических включений, с высокими механическими свойствами. Для повышения экономичности процесса аргон частично заменяют азотом. Средняя продолжительность продувки составляет 60—120 мин, расход аргона составляет 10—23 м^3/т, кислорода 23 м^3/т. На рис. 82 представлено трансформирование температуры и состава металла. Степень извлечения хрома составляет 98%.

Метод VOD. Этот приём вакуумно-кислородного обезуглероживания с продувкой аргоном. В основе способа лежит осуществление реакции [C]+[O]=CO, равновесие которой в вакууме сдвигается в правую сторону. Чем ниже парциальное давление СО, тем ниже должна быть остаточная концентрация углерода в стали. При данном создаются благоприятные условия для восстановления оксида хрома углеродом, что позволяет проводить ход обезуглероживания без заметных потерь хрома со шлаком. Коррозионностойкую сталь выплавляют в электропечи с довольно высоким содержанием углерода (0,3—0,5 %); сталь выпускают в особый ковш с хромомагнезитовой футеровкой, имеющим в днище фурму для подачи аргона. Ковш устанавливают в вакуумную камеру, откачивают воздух и начинают продувку кислородом сверху сквозь водоохлаждаемую фурму, которую вводят в камеру сквозь крышку. Одновременно производится продувка аргоном посредством дно ковша. После окончания продувки проводят присадку раскислителей и легирующих для корректировки состава. Расход аргона в данном способе немаловажно ниже чем в AOD (всего 0,2 м^3/т). Получаемая сталь содержит весьма низкие концентрации углерода (0,01 %) при низком содержании азота. Окисление хрома незначительное. Для удаления серы в ковш загружают известь, что позволяет вслед за тем раскисления и кратковременного перемешивания аргоном снизить концентрацию серы в металле до необходимых пределов. По сравнению с процессом AOD тот самый приём больше сложен и применяется для производства сталей ответственного назначения с низким содержанием углерода. К достоинствам того и иного процесса следует отнести экономию дорогого низкоуглеродистого феррохрома, просто использовавшегося при получении нержавеющей стали в дуговых печах, а кроме того достижение низких содержаний углерода без значительных потерь хрома.

2. Динамика трудозатрат при развитии технологического процесса производства стали.

Исходя из динамики трудозатрат,различают 2 возможных варианта развития технологического процесса – ограниченное и неограниченное. Построим график изменения живого и прошлого труда для определения варианта развития техпроцесса. Мы имеем следующие данные: Тж=1000/(3t ² + 1200) и Тп=0,002t ² + 0,8:

Таблица 2.1

| t

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

| 9

| 10

|

| Тж

| 0,831

| 0,825

| 0,815

| 0,801

| 0,784

| 0,765

| 0,742

| 0,718

| 0,693

| 0,667

|

| Тп

| 0,802

| 0,808

| 0,818

| 0,832

| 0,85

| 0,872

| 0,898

| 0,928

| 0,962

| 1

|

| Тж+Тп = Тс

| 1,633

| 1,633

| 1,633

| 1,633

| 1,634

| 1,637

| 1,640

| 1,646

| 1,655

| 1,667

|

| Тж / Тп

| 1,036

| 1,021

| 0,996

| 0,963

| 0,923

| 0,877

| 0,827

| 0,774

| 0,720

| 0,667

|

| (Tж) ' = dТж / dТп

| 1,036

| 1,021

| 0,996

| 0,963

| 0,923

| 0,877

| 0,827

| 0,774

| 0,720

| 0,667

|

Рис. 2.1. Ограниченная динамика трудозатрат.

С помощью графика и аналитической таблицы удается установить, что в нашем случае имеет место ограниченный вариант развития. И момент времени, до которого развитие целесообразно равен t* ≈ 3,01

В нашем техпроцессе имеет место трудосберегающий техпроцесс, потому что Тж уменьшается, а Тп – возрастает.

Установим в какой степени снижаются затраты живого труда по мере роста затрат прошлого труда,т.е. определим тип отдачи от дополнительных затрат прошлого труда и соответствующего уменьшения труда живого. Для этого найдем отношение (Тж)’=dТж/dТп.

(Данное соотношение отражено в таблице 2.1) Мы видим,что значение отношения убывает => реализуется убывающий тип отдачи дополнительных затрат овеществленного труда.

3. Уровень технологии технологического процесса.

В нашем техпроцессе мы обнаруживаем ограниченный путь развития, который называется рационалистическим. Он связан с уменьшением затрат живого труда за счет роста затрат прошлого труда. Вместе с тем живой труд уменьшается в большей степени, чем возрастет прошлый труд. Рационалистическое(эволюционное) развитие с экономической точки зрения всегда предпочтительнее, чем путь эвристического (революционного) развития технологического процесса. Это связано с дополнительными затратами на научно-исследовательские, работы при эвристическом совершенствовании технологии. Однако путь рационалистического развития принципиально ограничен.Рассчитаем параметры технологического процесса L, B, Y для момента времени t=3.

Воспользуемся моделью рационалистического развития техпроцесса.

L =  (3.1.) где L- производительность труда; B - технологическая вооруженность; Y- уровень технологии, Y*-относительный уровень технологии.

(3.1.) где L- производительность труда; B - технологическая вооруженность; Y- уровень технологии, Y*-относительный уровень технологии.

L=1/Тж =1,2270

B=Тп/Тж =1,0037

У=(1/Тж)*(1/Тп) =1,2315

У*=У/L=1/Тп=1,2225

Это соотношение справедливо для механизированных процессов и является математической моделью закона рационалистического развития тех. процесса.

Таблица 3.1

| Годы (t)

| L=1/Тж

| B=Тп/Тж

| У=(1/Тж)*(1/Тп)

| У*=У/L=1/Тп

|

| 1

| 1,2030

| 0,9648

| 1,1607

| 1,2469

|

| 2

| 1,2120

| 0,9793

| 1,1869

| 1,2376

|

| 3

| 1,2270

| 1,0037

| 1,2315

| 1,2225

|

| 4

| 1,2480

| 1,0383

| 1,2958

| 1,2019

|

| 5

| 1,2750

| 1,0838

| 1,3818

| 1,1765

|

Очевидно, что У*>L на протяжение первых 3-х лет, отсюда следует, что рационалистическое развитие техпроцесса производства извести целесообразно до 3 года включительно. Далее оно становиться нецелесообразным

4. Структура технологического процесса.

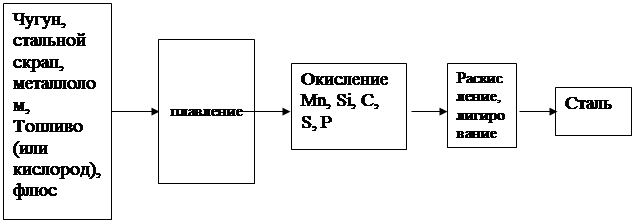

Технологический процесс производства строительной извести состоит из следующих основных стадий, представленных на рисунке 4.1

Рис. 4.1 Схема технологического процесса производства стали в дуговой сталеплавильной печи

Рис 4.2. Пооперационная структура технологического процесса производства стали в дуговой сталеплавильной печи:

- предметные связи; - временные связи.

- предметные связи; - временные связи.

ВСПОМОАТЕЛЬНЫЙ ПЕРЕХОД

|

ЗАГРУЗКА ТОПЛИВА И СЫРЬЯ ЗАГРУЗКА ТОПЛИВА И СЫРЬЯ

|

ВСПОМОАТЕЛЬНЫЙ ПЕРЕХОД

|

| ПОДАЧА ВОЗДУХА В ПЕЧЬ

|

ТЕХНОЛОГИЧЕСКИЙ ПЕРЕХОД

|

ФИЗИКО-ХИМИЧЕСКОЕ ПРЕВРАЩЕНИЕ ИСПОЛЬЗУЕМОГО СЫРЬЯ ФИЗИКО-ХИМИЧЕСКОЕ ПРЕВРАЩЕНИЕ ИСПОЛЬЗУЕМОГО СЫРЬЯ

|

ВСПОМОГАТЕЛЬНЫЙ ПЕРЕХОД

|

| ОТВОД ГАЗОВ

|

ВСПОМОГАТЕЛЬНЫЙ ПЕРЕХОД

|

отвод стали и шлака

отвод стали и шлака

|

Рис 4.3. Структура операций процесса производства извести:

Рис 4.3. Структура операций процесса производства извести:

- предметные связи; - временные связи.

- предметные связи; - временные связи.

Заключение.

1. Сталь является одним из важнейших материалов практически во всех сферах производства.

2.Дуговые электрические печи являются одними из наиболее совершенных сталеплавильных агрегатов для производства стали и сплавов.

3. Основные преимущества способа получения стали в электрических печах - возможность создания высокой температуры в плавильном пространстве печи (более 2000 'С) и выплавки стали и сплавов любого состава; использование известкового шлака (до 50...60 % СаО), способствующего хорошему очищению металла от вредных примесей - серы и фосфора; возможность ведения плавки при всех режимах и условиях производства.

4. Главным недостатком электрических печей является большой расход электроэнергии, поэтому главной задачей совершенствования является снижение элктропотребления.

5. Также необходимо улучшить допечную обработку сырья.

Список литературы:

1. М а р и н ч е н к о В. А., Электрооборудование дуговых печей трехфазного тока, Металлургиздат, 1955.

2. Электроплавильные печи черной металлургии, 3 изд., М., 1950.

Б. С. Барский.

3. Производство стали в дуговых печах, Материалы конференции, изд-во «Металлургия», 1967.

4. Линчевский Б.В., Соболевский А.Л., Кальменев А.А. (1986) Металлургия черных металлов.

5. Основы металлургического производства (черная металлургия)

Москва «Металлургия» 1988

6. В.Г. Антипин, С.З. Афонин, Л.К. Косырев "О направлении развития и структуре сталеплавильного производства", "Сталь" №3 1993 г.

7. Марочник сталей и сплавов, Машиностроение, 1989 г.

8. В. П., Дуговые вакуумные печи и электронные плавильные установки, Металлургиздат, 1962.

9. Сисоян Г. А., Электрическая дуга в электрической печи, Металлургиздат, 1961.

Производство стали в дуговых электрических печах

Выполнил

Студент

ФЭУТ, 2 курс, ДГГ Круглик П.О.

Проверил Бобрович В.А.

МИНСК 2008

Введение…………………………………………………………………………...4

1. Технологический процесс производства стали

1.1. Характеристика получаемой продукции…………………….…..…...5

1.2. Характеристика используемого сырья…………………………….... 8

1.3. Характеристика технологии производства…………………………11

2. Динамика трудозатрат………………………………………………………...22

3. Расчет уровня технологии……………………………………………………25

4. Структура технологического процесса производства стали………………………………………………………………………………26

5. Анализ перспективных направлений развития технологического процесса производства стали в электропечах 29

Заключение……………………………………………………………….………31

Список использованной литературы……………………………….…………..32

Работа содержит 32 страницы, 4 таблицы, 5 рисунков

Ключевые слова: технологический процесс, сталь, производство стали в дуговых электропечах, электрическая дуга, шлак, окисление, VOD,, уровень технологии, технологическая система.

В работе рассмотрен один из наиболее эффективных методов производства стали - в электрических печах. Даны расчеты характеристик технологического процесса и построены схемы данного процесса.

Введение:

В современном мире практически невозможно представить нашу жизнь без металлов. Они используются практически во всех сферах общественного производства.

Большая часть металлов присутствует в природе в виде руд и соединений. Они образуют оксиды, сульфиды, карбонаты и другие химические соединения. Для получения чистых металлов и дальнейшего их применения необходимо выделить их из руд и провести очистку. При необходимости проводят легирование и другую обработку металлов. Изучением этого занимается наука металлургия. Металлургия различает руды чёрных металлов (на основе железа) и цветных (в их состав не входит железо, всего около 70 элементов). Исключением можно назвать около 16 элементов: т. н. благородные металлы (золото, серебро и др.), и некоторые другие (например, ртуть, медь), которые присутствуют без примесей. Золото, серебро и платина относятся также к драгоценным металлам. Кроме того, в малых количествах они присутствуют в морской воде, растениях, живых организмах (играя при этом важную роль).

Сплавы железа с углеродам представляют наибольший интерес для человека. Благодаря своей плотной кристаллической структуре, углерод придает прочность сплавам железа. Эти сплавы образуют большую группу сталей и чугунов.

Сталь (польск. stal, от нем. Stahl) — деформируемый (ковкий) сплав железа с углеродом (и другими элементами), содержание углерода в котором не превышает 2,14 %, но не меньше 0,02 % Кроме углерода в ней могут содержаться примеси марганца, кремния, серы, фосфора и т.д. Сырьем для производства стали является чугун (жидкий и твердый), стальной и чугунный лом, железная руда, металлизированные окатыши, ферросплавы и т.д. Один из важнейших процессов производства стали является сталеплавильный процесс. Сталеплавильный процесс — окислительный процесс, так как сталь получается в результате окисления и удаления большей части примесей чугуна — углерода, кремния, марганца, серы и фосфора. Отличительной особенностью сталеплавильных процессов является наличие окислительной атмосферы. Окисление примесей чугуна и других шихтовых материалов осуществляется кислородом, содержащимся в газах, оксидах железа и марганца. После окисления примесей, из металлического сплава удаляют растворённый в нём кислород, вводят легирующие элементы и получают сталь заданного химического состава. В современной металлургии основными способами выплавки стали являются кислородно-конвертерный, мартеновский и электросталеплавильный процессы. В данной работе обратим внимание на электросталеплавильный процесс, а, конкретно, в дуговых электропечах.

1.Технологический процесс производства стали в дуговых электропечах и его характеристика.

1.1. Характеристика получаемой продукции-стали

Сталь (польск. stal, от нем. Stahl) — деформируемый (ковкий) сплав железа с углеродом (и другими элементами), содержание углерода в котором не превышает 2,14 %, но не меньше 0,02 % Кроме углерода в ней могут содержаться примеси марганца, кремния, серы, фосфора и т.д.

По химическому составу сталь разделяют на:

углеродистую сталь;

легированную сталь.

Углеродистая

Углеродистые стали нельзя использовать при температурах выше 250—300°С, иначе теряется их твердость, а из-за малой прокаливаемости их нельзя применять в инструментах, сечение которых больше 20—25 мм. Зато углеродистые стали нужны при производстве ручных метчиков, напильников, пил, стамесок, долот, зубил. Ведь в малых сечениях поверхностный слой стали достаточно тверд, а середина остается мягкой и вязкой, поэтому инструмент не ломается.

Лигированная

Добавление специальных примесей позволяет производить сплавы с требуемыми характеристиками — легированные стали. Они обладают повышенной прокаливаемостью, поэтому востребованы в машиностроении. Кроме того, легирующие элементы (никель, хром, медь и другие вещества) позволяют улучшить прочностные характеристики, повысить ударную вязкость и устойчивость к высоким температурам. При обозначении легированных сталей вводится буква, обозначающая легирующий элемент (кремний — С, хром — Х, азот — А), а затем идут цифры, отражающие среднее содержание элементов в процентах.

По качеству стали делятся на:

сталь обыкновенного качества;

качественная сталь;

сталь повышенного качества;

высококачественная сталь.

Сталь углеродистую обыкновенного качества подразделяют на группы:

А — поставляемую по механическим свойствам и применяемую в основном тогда, когда изделие из нее подвергается горячей обработке (напр. сварка, ковка), которая может изменить регламентируемые механические свойства (Ст0, Ст1 и прочие)

Б — поставляемую по химическому составу и применяемую дл деталей, подвергаемых такой обработке, при которой механические свойства меняютс, а их уровень определяется химическим составом (БСт0, БСт1 и др.)

В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.)

Сталь углеродистую обыкновенного качества изготовляют из следующих марок:

Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс. Ст4сп, Ст5пс, Ст5сп, Ст5Гпс. Здесь «Ст»-сталь, «0 5»-условный номер марки в зависимости от химического состава, «кп, пс, сп»-степень раскисления.

Сталь углеродистая качественная конструкционная по видам обработки в состоянии поставки делится на:

горячекатаную сталь;

кованую сталь;

круглую сталь;

калиброванную сталь;

сталь круглую со специальной отделкой поверхности (серебрянка).

Сталь легированная по степени легирования разделяют на:

низколегированную сталь (легирующих до 2,5%);

среднелегированную сталь (2,5-10%);

высоколегированную сталь (10-50%).

Сталь легированная конструкционная в зависимости от химсостава и свойств разделяют на:

качественную;

высококачественную (А);

особо высококачественную (электрошлаковый переплав).

Сталь легированная конструкционная по видам обработки в состоянии поставки делится на:

горячекатаную сталь;

кованую сталь;

калиброванную сталь;

серебрянку.

ГОСТы стали

Таблица 1.1 ГОСТы стали

Гост 19282-73 стали низколегированные толстолистовые и широкополосные

Гост 19282-73 стали низколегированные толстолистовые и широкополосные

Гост 20072-75 стали теплоустойчивые

Гост 20072-75 стали теплоустойчивые

Гост 380-94 стали углеродистые обыкновенного качества

Гост 380-94 стали углеродистые обыкновенного качества

Гост 1435-74 сталь инструментальная углеродистая

Гост 1435-74 сталь инструментальная углеродистая

Гост 1414-75 сталь конструкционная повышенной и высокой обрабатываемости

Гост 1414-75 сталь конструкционная повышенной и высокой обрабатываемости

Гост 10702-78 сталь легированная для холодного выдавливания и высадки

Гост 10702-78 сталь легированная для холодного выдавливания и высадки

Гост 5950-73 сталь легированная инструментальная

Гост 5950-73 сталь легированная инструментальная

Гост 4543-71 сталь легированная конструкционная

Гост 801-78 сталь подшипниковая

Гост 801-78 сталь подшипниковая

Гост 14959-68 сталь рессорно-пружинная

Гост 14959-68 сталь рессорно-пружинная

Гост 1050-74 сталь углеродистая качественная конструкционная

Гост 1050-74 сталь углеродистая качественная конструкционная

Немагнитные стали являются заменителями цветных металлов в электромашиностроении.

Коррозионостойкие (нержавеющие) стали – это высокохромистые стали марок 1Х13, 2Х13, 3Х13 и др. (первая цифра указывает на содержание углерода в десятых долях %, остальные – содержание хрома в %). Кроме хрома, в состав сталей вводятся никель, титан, ванадий (марки 1Х13Н3, 1 Х17Н2 и др.)

Жаростойкие (окалиностойкие) стали не окисляются при действии высоких температур и небольших нагрузок. Стойкость против окисления в этих сплавах создается за счет введения хрома, алюминия, кремния. Марки: Х28, Х5, 1Х12 СЮ и др. Из них изготавливаются камеры сгорания, чехлы к термопарам, муфели.

Жаропрочные стали сохраняют прочность при высоких температурах и могут работать в этих условиях под действием больших нагрузок (детали реактивных двигателей, лопасти паровых и газовых турбин). Жаропрочные стали являются одновременно и жаростойкими. Марки жаропрочных сталей: ХН70ВМТЮ, ХН75МБТЮ и др.

Износоустойчивые стали используются для изготовления рабочих элементов землеройных машин, шаровых мельниц и других сильно изнашивающихся деталей. К ним относятся высокмарганцовистые стали марки Г13.

Существуют и другие сплавы с особыми физическими свойствами.

К группе сплавов с особыми химическими свойствами относятся высоколегированные коррозионностойкие, жаростойкие и жаропрочные стали.

(3.1.) где L- производительность труда; B - технологическая вооруженность; Y- уровень технологии, Y*-относительный уровень технологии.

(3.1.) где L- производительность труда; B - технологическая вооруженность; Y- уровень технологии, Y*-относительный уровень технологии.

- предметные связи; - временные связи.

- предметные связи; - временные связи.

ЗАГРУЗКА ТОПЛИВА И СЫРЬЯ

ЗАГРУЗКА ТОПЛИВА И СЫРЬЯ

ФИЗИКО-ХИМИЧЕСКОЕ ПРЕВРАЩЕНИЕ ИСПОЛЬЗУЕМОГО СЫРЬЯ

ФИЗИКО-ХИМИЧЕСКОЕ ПРЕВРАЩЕНИЕ ИСПОЛЬЗУЕМОГО СЫРЬЯ

отвод стали и шлака

отвод стали и шлака

Рис 4.3. Структура операций процесса производства извести:

Рис 4.3. Структура операций процесса производства извести:

Гост 19282-73 стали низколегированные толстолистовые и широкополосные

Гост 19282-73 стали низколегированные толстолистовые и широкополосные Гост 20072-75 стали теплоустойчивые

Гост 20072-75 стали теплоустойчивые