Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

КУРСОВОЙ ПРОЕКТ

ПО ДИСЦИПЛИНЕ МДК 03.01

Технология ремонта теплоэнергетического оборудования

на тему: Замена элементов каркаса и другого оборудования котла ДКВР 10-13

Выполнил студент

группы ТЭС-316

Мамаев А.В

Проверил преподаватель:

Ананьева Н.В

Краснотурьинск, 2019

C ОДЕРЖАНИЕ

ВВЕДЕНИЕ.................................................. 4

1. ОПИСАТЕЛЬНАЯ ЧАСТЬ................................... 6

1.1.Описание устройства парового котла ДКВР-10-13..........6

1.2.Циркуляция воды и пара................................11

1.3Состав топлива..................................... ...13

1.4.Описание горелочных агрегатов.........................14

1.5Описание водяного экономайзера................ ....... 17

2. РАСЧЁТНАЯ ЧАСТЬ................................. ... . 20

2.1.Тепловой расчёт парового котла....................... 20

2.2.Тепловой баланс котла................................30

2.3. Поверочный расчёт топочной камеры................... 33

2.4.Расчет конвективных пучков котла.................... . 35

2.5.Поверочный расчёт I-ого кипятильного пучка.............36

2.6.Поверочный расчёт II-ого кипятильного пучка............ 39

2.7.Конструктивный расчёт ВЭК...........................41

2.8.Невязка теплового баланса.............................43

3. ЗАМЕНА ЭЛЕМЕНТОВ КАРКАСА И ДРУГОГО ОБОРУДОВАНИЯ-10-13.................................. ....................... . 44

3.1.Материалы для изготовления и ремонта элементов каркасов. 44

3.2.Осмотр повреждённых каркасов.......... ........... ... 46

3.3.Способы разгрузки элементов каркаса, подлежащих ремонту или замене

............ ................................................ 47

3.4.Ремонт колонн, блок и связей каркаса.....................53

3.5.Сборка металлоконструкций............................. 49

3.6.Контроль качества работ............................. ...50

4.ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ОБМУРОВКОЙ... 52

|

|

4.1.Техника безопасности.................. ................52

ЗАКЛЮЧЕНИЕ..............................................53

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.......... .......54

ВВЕДЕНИЕ

Тепловую и электрическую энергию вырабатывают в основном тепловые электрические станции (ТЭЦ), использующие химическую энергию топлива для выработки механической, электрической и тепловой энергии.

Наиболее экономичным способом получения тепловой энергии является комбинированная выработка её и электрической энергии на теплоэлектроцентралях (ТЭЦ).

При комбинированной или раздельной выработке электрической и тепловой энергии чаще всего в качестве теплоносителя применяется водяной пар. Агрегаты, предназначенные для выработки водяного пара, называются парогенераторами, или котельными агрегатами. Кроме водяного пара, в качестве теплоносителя используется горячая вода. Агрегаты, предназначенные для получения горячей воды, называются водогрейными котлами. Таким образом, основным агрегатом, предназначенным для выработки пара или горячей воды, является парогенератор или водогрейный котел.

Промышленные парогенераторы, устанавливаемые в производственных и отопительно-производственных котельных, вырабатывают насыщенный или слабо перегретый пар (до 4 МПа и до 450 С), который используется в технологических процессах различных отраслей (сушка, варка, ректификация, концентрирование растворов и т.д.), а также для обеспечения теплотой систем отопления, вентиляции и горячего водоснабжения.

В зависимости от размещения промышленные и отопительные котельные разделяются на: отдельно стоящие, пристроенные к зданиям другого назначения и встроенные в такие здания. Для отдельно стоящих котельных и котельных, пристроенных к производственным зданиям промышленных предприятий, общая мощность устанавливаемых котлов, а также мощность каждого котла и параметры пара не ограничиваются.

Котельные установки (промышленные и отопительные) в зависимости от надежности отпуска теплоты потребителям и разделяются на две категории. К первой категории относят котельные, являющиеся единственным источником теплоты в системе теплоснабжения и обеспечивающие потребителей первой категории, не имеющих индивидуальных резервных источников теплоты. Ко второй категории относятся все остальные котельные.

|

|

Все источники тепловой энергии принято делить в централизованные и децентрализованные. К централизованным источникам относятся теплоэлектроцентрали и районные котельные, теплоэлектроцентрали и промышленные котельные министерств и ведомств, входящие в состав промышленных предприятий, а также отопительные котельные городов и поселков, мощностью 23 МВт и более.

Давление пара, вырабатываемого парогенератором, в соответствии с ГОСТ должно указываться абсолютное. В системе единиц СИ давление измеряется в паскалях (Па). Однако вследствие малости этой единицы давление в парогенераторе выражают в кратных единицах – мегапаскалях (1МПа = 10000000 Па).

ОПИСАТЕЛЬНАЯ ЧАСТЬ

Циркуляция воды и пара.

Циркуляцией воды называется движение воды по замкнутому контуру. В состав контура циркуляции, в общем случае, входят такие конструктивные элементы котлов, как барабаны, коллекторы, обогреваемые и необогреваемые трубы поверхностей нагрева. Вода может проходить по контуру многократно либо однократно, двигаясь через поверхности нагрева от входа к выходуха.

Естественная циркуляция осуществляется в паровых котлах, так как движущий напор в контуре создается разностью плотностей воды и пара. При этом каждый кг воды может постепенно превращаться в пар, многократно проходя через контур, либо превращаться в пар за один проход через поверхность нагревает

При любом виде циркуляции и способах ее организации вода и пар, образующийся в контуре, должны надежно охлаждать металл, что необходимо для безаварийной работы котлов.

Естественная циркуляция воды в паровых котлах. Рассмотрим принцип действия естественной циркуляции на примере контура циркуляции бокового экрана топки (см. рисунок 1.2).

Рисунок 1.2. Схема простейшего контура естественной циркуляции:

1 – коллектор; 2 – опускная труба; 3 – верхний барабан; 4 – экранные (подъемные) трубы.

|

|

Питательная вода вводится в верхний барабан котла 3. Из него вода опускается по опускной трубе 2 и входит в коллектор 1. На этом участке контура теплота к воде не подводится (труба теплоизолирована шамотной стенкой) и температура воды остается ниже температуры насыщения при данном давлении пара в котле.

Из коллектора вода поступает в обогреваемые трубы экрана 4 и, поднимаясь по ним, нагревается до кипения, кипит и частично превращается в пар. Образовавшаяся пароводяная смесь вводится в барабан, где разделяется на воду и пар. Пар покидает котел, а вода смешивается с питательной водой и вновь поступает в контур циркуляции.

Участок подъемных труб, где вода нагревается до кипения, называется экономайзерным, а содержащий пар – паросодержащим. Высота последнего в несколько раз превышает высоту экономайзерного участка.

На экономайзерном участке вода движется с постоянной скоростью, а на паросодержащем участке она постоянно возрастает, так как количество образующегося пара в подъемных трубах непрерывно увеличивается. Скорость, которую вода имеет на экономайзерном участке, называется скоростью циркуляции. По причине своего постоянства скорость циркуляции является одной их важных характеристик естественной циркуляции. Ее величина составляет, примерно, 0,5 – 1,5 м/с.

Принудительная циркуляция. Принудительная циркуляция применяется в водогрейных котлах, а также в экономайзерах паровых котлов. Движение воды по трубам поверхностей нагрева производит насос. Вода входит в поверхности нагрева холодной, а покидает ее горячей, совершая в котле прямоточное движение. Кратность циркуляции воды равна единице.

При параллельном подсоединении труб к коллекторам вода проходит по трубам неодинаковыми расходами, что обусловлено различиями в гидравлических сопротивлениях труб и неравномерным обогревом труб газами. Поэтому в отдельные трубы воды поступает меньше, чем это нужно для надежного охлаждения металла. Возможно даже вскипание воды в отдельных трубах, что еще в большей степени уменьшает поступление воды в такие трубы.

Движение воды в трубах может быть как подъемным, так и опускным. Однако во избежание вскипания воды ее скорость принимается не менее 0,5–1 м/с. По тем же причинам перепад давления воды в котлах не должен быть более 0,2 МПа.

|

|

Состав топлива.

Компоненты, из которых состоит органическое топливо, делятся на горючие и негорючие. Количество и качество горючих компонентов определяют тепловую ценность топлива. Негорючие компоненты "засоряют" топливо, образуя "балласт", который ухудшает качество и технологические показатели топлива, снижает его тепловую ценность, ухудшает экономические и экологические показатели котельных установок.

Любое топливо можно рассматривать как вещество, состоящее из отдельных химических элементов. Поэтому, говоря о химическом составе, часто применяют термин "элементарный состав".

Состав твердого и жидкого топлива определяется в процессе лабораторного анализа, и его принято выражать в процентах по массе. Основу элементарного состава твердого и жидкого топлива составляют пять химических элементов: углерод С, водород Н, азот N, кислород О и сера S.

Водород - вторая по важности горючая составляющая твердого и жидкого топлив. По количеству теплоты, выделяемой при горении, водород в 3,5 раза ценнее углерода, но содержание водорода в топливах значительно меньше, чем углерода. Водород в топливе может находиться в виде соединений с углеродом, серой, кислородом и в свободном состоянии.

Сера, содержащаяся в топливе, может находиться в виде горючих и негорючих соединений. Органическая (So) и колчеданная (FeS2) сера горючие, а сульфатная (CaSo4, FeSO4и т.д.) - не горючая и входит в состав золы топлива.

Азот топлива является балластом, относится к негорючей части топлива, но при горении в условиях высоких температур может вступать во взаимодействие со свободным кислородом, образуя оксиды азота (NOх), переходящие в продукты сгорания и являющиеся веществами, оказывающими вредное воздействие на окружающую среду, особенно на живые организмы.

Кислород - нежелательная составляющая топлива. Находясь в свободном состоянии, кислород повышает способность топлива к самовозгоранию. Соединяясь с углеродом и водородом топлива, кислород образует негорючие составляющие (CO2, H2O), снижающие тепловую ценность топлива.

1.4. Описание горелочных агрегатов.

Горелочные устройства являются важнейшим элементом системы отопления любого теплового агрегата. Правильный выбор горелочного устройства, рациональная установка его на агрегате, соблюдение условий эксплуатации решающим образом влияют на эффективность и экономичность, а иногда на работоспособность всего агрегата. Топливосжигающее устройство, как один из основных элементов печного оборудования, в значительной степени определяет всю тепловую работу агрегата. Конструктивные особенности горелок непосредственно влияют на схему подвода топлива и воздуха к агрегату, схему смешения компонентов, интенсивность горения топлива и состав продуктов горения, аэродинамическую структуру факела. Работа горелочных устройств непосредственно связана с безопасностью эксплуатации теплового агрегата, особенно в периоды его пуска и выключения.

|

|

Выбор горелок следует производить с учетом максимального удовлетворения требований технологии и общих требований к устройствам для сжигания топлива. Поэтому ошибочны высказываемые иногда мнения об универсальности какого-либо одного типа горелок и абсолютном превосходстве этого типа над остальными. Не существует "хороших" или "плохих" типов горелок, а есть только подходящие или неподходящие для данных конкретных условий.

В горелках без предварительного смешения топливо и воздух подаются непосредственно в горелки. Но в самом устройстве потоки подаваемых сред не контактируют, а только приобретают необходимые скорости и направления истечения в рабочий объем агрегата. Смешение потоков и горение смеси происходит в рабочем объеме по ходу движения струй. Горелки с улучшенным смешением позволяют почти полностью провести смешение в пределах горелки. В результате этого горение начинает развиваться уже в горелочном туннеле, а в рабочем пространстве или топке оно лишь завершается.

В горелках с полным предварительным смешением топливо смешивается с воздухом либо в выносном специальном смесителе, либо непосредственно внутри горелочного устройства. Полное сгорание газа происходит в пределах горелочного туннеля. В рабочее пространство поступают только продукты сгорания. Горелки такого типа большой тепловой мощности выполняют, как правило, с водяным охлаждением выходных элементов, что снижает вероятность проскока пламени из горелочного туннеля в смеситель.

Горелки без предварительного смешения рекомендуется применять в тех случаях, когда необходимо:

• обеспечить концентрированный подвод тепла с помощью небольшого числа крупных горелок, особенно при сжигании газа с высокой теплотой сгорания;

• получить широкие пределы регулирования;

• работать попеременно на газовом топливе различных видов или на газе и мазуте попеременно или одновременно;

• подогревать компоненты сгорания до высокой температуры.

Горелки с улучшенным смешением следует применять в тех случаях, когда допустимая длина факела ограничена и требуется концентрированный подвод значительного количества тепла при сравнительно небольших размерах горелки либо требуется создать факел специальной формы.

Горелки с регулируемым смешением следует применять в тех случаях, когда желательно изменять тепловыделение по длине факела, при установке одиночных и мощных горелок.

Горелки с полным предварительным смешением целесообразны для осуществления высокотемпературного нагрева при сжигании газов с низкой теплотой сгорания, а также при рассредоточенной подаче тепла большим числом горелок с целью достижения высокой равномерности нагрева.

Радиационные горелки используют для агрегатов, в которых необходимо получить особо равномерный нагрев по поверхности изделия с обычной или повышенной скоростью. Горелки этого типа не дают факела, направленного только на нагреваемое изделие, а образуют излучающие поверхности с равномерным распределением температур.

Радиационные горелки по своим характеристикам близки к нагревателям, так как значительную часть тепла они передают нагреваемым изделиям излучением от поверхности горелочного камня и футеровки печи. Продукты сгорания топлива, поступающие в рабочее пространство, в этом случае участвуют в переносе тепла в меньшей степени, чем в других горелочных устройствах. Радиационные горелки позволяют осуществлять высокотемпературный нагрев или высокоскоростной нагрев при большом перепаде температур, так как керамическая излучающая поверхность дает возможность развивать более высокие температуры, чем материал нагревателей (в настоящее время нагреватели в большинстве случаев изготавливают из жаропрочных металлов и сплавов). Радиационные горелки работают обычно на газе с теплотой сгорания не ниже 16,8 МДж/м3, так как для их нормальной работы необходимо, чтобы топливо надежно загоралось при низких температурах и устойчиво и быстро сгорало.

1.5. Описание водяного экономайзера.

Устройство экономайзера чугунного можно видеть из рисунка 1.5.

Рисунок 1.5. Экономайзеры чугунные - Котельное оборудование

Водяной экономайзер представляет собой устройство, обогреваемое продуктами сгорания топлива и предназначенное для подогрева или частичного испарения питательной воды, поступающей в котел. Устанавливается экономайзер за котлом, в хвостовой его части. При работе водяного экономайзера снижается температура газообразных продуктов сгорания на выходе из котлоагрегата, а следовательно, уменьшаются потери тепла с уходящими газами, повышается коэффициент полезного действия и соответственно экономится топливо, расходуемое в котельной установке. В экономайзере теплота продуктов горения топлива используется для предварительного подогрева или частичного испарения питательной воды, перед тем как поступить в котел. В зависимости от температуры подогрева воды экономайзеры делят на некипящие и кипящие.В н е к и п я щ и х экономайзерах кипение воды не допускается, подогрев воды должен быть не выше определённой температуры, за этим надо следить. В к и п я щ и х экономайзерах происходит не только подогрев воды, но и частичное (до 15. %) ее испарение. В зависимости от металла, из которого изготовляют экономайзеры, они могут быть чугунными и стальными. В основном, как правило,чугунные экономайзеры используют при определённом давлении, а стальные могут применяться при любых давлениях. Экономайзер могут изготавливатся из труб. Питательная вода подается насосом в одну из нижних труб экономайзера и последовательно проходит через все трубы нижнего ряда, затем через трубы расположенного выше ряда и т.д. Из последней трубы самого верхнего ряда питательная вода, подогретая за счет тепла газообразных продуктов сгорания, поступает по питательному трубопроводу в котёл. Питательная вода(вода которая поступает в котёл) в экономайзере проходит последовательно по всем трубам снизу вверх, а продукты горения из котла проходят через зазоры между этими трубами, нагревая воду в экономайзере. В некипящих экономайзерах недопустимо кипение воды, так как это приводит к гидравлическим ударам и разрушению экономайзера. В соответствии с требованиями Ростехнадзора экономайзеры некипящего типа должны иметь обводные (байпасные) линии, чтобы в случае аварии вода поступала в котёл минуя экономайзер.

РАСЧЁТНАЯ ЧАСТЬ

Тепловой баланс котла.

Определяем распологаемую теплоту.

1)Qpp =36590 [м3/м3]

2)q2=(Iyx+ayx×J0x.в.)(100-qk)/Qpp

J0x.в. =39,8×9,7=386,05

ayx=1,4

q4=0

Qpp=36590 [м3/м3]

Iyx=2800

q2=(2735-1,4×266,66)(100-0)/30980=2200,088×100/30980=2426676/30980=7,833 [%]

3)Потеря теплоты от химической неполноты сгорания: Q3=0,5 [%]

4)Потеря теплоты от гаружного охлаждения в %:

Для парового котла.

Q5=Ds ном=Dном/D=1,7×10/10=1,7 [%]

6)Qпг=Dне(iнп-iп.в.)+Dнп(iнп-iп.в.)+0,01P×(Dпе+Dн.л.)×(iкип-iн.в.)=D(iнл-iпв)+Dпр(iкип-iпв)=2,78×(2780-(4,19×104)+0,03×(800-435,76)=2,78×2344,24+0,0834×364,24=6547,364 [кВт]

8)Вычислить коэффициент полезного действия брутто.

nф=100(q2+q3+q4+q5+q6)=100(6,019+0,5+0+1,7+q6=100-8,219=91,63 [%]

9)Расходи топлива (м3/с) подоваемого в топку парового котла.

Впг=Qпг/Qpp×100=6547,364/36550×91,781×100=0,195 [м3/м3]

10)Расчетный расход топлива (м3/с) для газа и мозута.

Вр=Впг

Вр=0,195 [м3/м3]

11)Определить коэффициент сохранения теплоты.

φ =1-q5/nбр+q5=1-1,7/91,781+1,7=0,982 [%]

Таблица 2.4 - Конструктивный расчёт топочной камеры

| Наименование | Обозначение | Единица измерения | Фронт | Задний экран | Боковой экран 1 | Боковой экран 2 |

| Расчётная ширина экрана | b

| м | 2,47 | 2,47 | 2,24 | 2,24 |

| Средняя освещенная длина труб экрана | L

| м | 2,7 | 5 | 5,68 | 5,68 |

| Площадь стены занятой экранами | F

| м

| 6,669 | 12,35 | 12,72 | 12,72 |

| Расчётная ширина стены топки на которой расположен экран | b

| м | 2,71 | 2,71 | 2,7 | 2,7 |

| Расчёт высота стены | h

| м | 4,7 | 5 | 5,68 | 5,68 |

| Площадь стены | f

| м

| 12,737 | 13,55 | 15,336 | 15,336 |

| Наружный диаметр труб | d | м | 0,051 | 0,051 | 0,051 | 0,051 |

| Число труб | Z | шт | 20 | 20 | 29 | 29 |

| Экран труб | S | мм | 130 | 130 | 80 | 80 |

| Относительный шаг | S/d | м | 2,549 | 2,549 | 1,568 | 1,568 |

| Расстояние от оси экран.труб до обмуровки | L | мм | 120 | 20 | 40 | 40 |

| Относительное расстояние | L/d | м | 2,352 | 0,392 | 0,784 | 0,784 |

| Угловой коэффициент | X | 0.83 | 0,83 | 0,98 | 0,98 | |

| Лучевоспринимаемая поверхность экрана | H

| м

| 5,53 | 10,25 | 12,46 | 12,46 |

| Суммарная площадь стен | F

| м

| 56,95 | 56,95 | 56,95 | 56,95 |

| Степень экранирования | V

| 41,40 | 41,40 | 41,40 | 41,40 |

1)bэ=s(z-1)

130×(20-1)=2470 [м]

130×(20-1)=2470 [м]

80×(29-1)=2240 [м]

80×(29-1)=2240 [м]

2)Fпл=bэ×lэ

2,47×2,7=6,669 [м2]

2,47×5=12,35 [м2]

2,24×5,68=12,72 [м2]

2,24×5,68=12,72 [м2]

3)fст=hст×bст

4,7×2,71=12,73 [м2]

5×2,71=13,55 [м2]

5,68×2,7=15,336 [м2]

5,68×2,7=15,336 [м2]

4)s/d

130/0,051=2,549 [м2]

130/0,051=2,549 [м2]

80/0,051=1,568 [м2]

80/0,051=1,568 [м2]

5)e/d

120/0,051=2,352 [м]

20/0,051=392 [м]

40/0,051=784 [м]

40/0,051=784 [м]

6)Hэл=Fпл×x

6,669×0,83=5,535 [м2]

12,35×0,83=10,25 [м2]

12,72×0,98=12,46 [м2]

12,72×0,98=12,46 [м2]

Fст=12,73+13,55+15,336+15,336=56,952 [м2]

Hл=5,535+10,25+12,46+12,46=40,705 [м2]

Vт=15,336×2,7=41,40 [м3]

Ψ=41,40/56,95=0,714

Конструктивный расчёт ВЭК

Таблица 2.8 - Конструктивный расчёт ВЭК

| Велечина | Обозначение | Еденицы измерения | Способ определения | Результат |

| Температура от данной продуктами сгорания | Qб | кДж/м3 | Qб=φ(I’’эк-I’’+∆µэк×I)= 0,982×(4613,61-2823,365+0,1×386,06) | 1828,851 |

| Энтальпия после ВЭК | I’’эк | кДж/м3 | I’’эк=(Вр×Qб)/(D+Dпр)+Iэк= =(0,195×1828,851)/2,78 +(0,03×2,78)+435,76 | 560,306 |

| Температура ВЭК на выходе | t’’эк | кДж/м3 | t’’эк=I’’ВЭК/4,19= =560,306/4,1 | 133,724 |

| Температурный напор 0C | ∆t | 0C | ∆t=(∆tб-∆tм) /2,3lg(∆tб/∆tм)= =(86,276-46) /2,3lg(86,276-46) | 64,041 |

| Скорость продуктов сгорания ВЭК | Wr | м/с | Wr=ВрVг(Vэк+274)/ (Vэк×274)= 0,195×15,77×(185+273) /(0,72×2,73) | 7,165 |

| Коэффициент теплопередачи | K | Вт/м2к | K=khG=18,5×1,038 | 19,203 |

| Площадь поверхности нагрева | Hэк | М2 | Hэк=(103×QбBр)/(K×∆t)= =(103×1828,851×0,195)/ /(19,203×64,142) | 289,992 |

| Общее число труб | n | шт1 | n=Hэк/Hтр= =289,992/2,95 | 98,302 |

| Общее число рядов | m | шт1 | m=n/z1=98,302/6 | 16,384 |

Невязка теплового баланса

∆Q=Qcнη(Q1+QбI кп+QбII кп+QбВЭК)

Qл=φ(Qm-J''m)=0,982(30855,1-16007,93)=0,982×14847,17=15135,3 кДж/кг

30980×0,91-(15135,3+7811,03+2216,1+1877,19)=28191,8-27039,62=1152,18 [кДж/м3]

∆=(1152,18/28191,8) ×100 =0,408\

Сборка металлоконструкций

При внедрении заводских методов ремонта некоторые узлы каркасных конструкций изготовляют не россыпью, а блочным методом. К их изготовлению предъявляют повышенные требования, гарантирующие установку узлов без переделки. Стальные конструкции собирают в сборочных кондукторах или на стеллажах, соблюдая условия, обеспечивающие высокое качество сборки. Собирают и монтируют конструкции только из тщательно выправленных деталей, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда.

При сборке сварных конструкций детали соединяют посредством прихватки или стяжных приспособлений либо зажимая в кондукторы; клепаных конструкций и конструкций с болтовыми соединениями — при помощи болтов.

Прихватки для соединения собираемых деталей размещают в местах расположения сварных швов. Размер прихваток должен быть минимальным, обеспечивающим возможность расплавления их при наложении швов проектного сечения. Швы прихваток должны иметь длину 30—40 мм и располагаться через каждые 300—400 мм.

Кромки в свариваемых деталях при отсутствии специальных указаний разделывают следующими способами: у крупных прокатных профилей производят Х-образную разделку; у средних прокатных профилей и листов с толщиной до 30 мм — V-образную разделку; у листов с толщиной более 30 мм — чашеобразную разделку.

Смещение центров двух смежных отверстий под болты допускается не более 2 мм, а крайних отверстий — не более 5 мм. При больших смещениях производят развертку и сверловку новых отверстий после заварки старых. Применение черных болтов для ответственных узлов каркаса не разрешается.

Болты, устанавливаемые в местах тепловых расширений, не затягивают.

При сборке нельзя пригонять неточно выполненные детали со значительным усилием во избежание их деформации. Такие детали необходимо дополнительно обработать (подогнуть, подрубить, рассверлить и т. д.) или заменить другими. Нельзя также прожигать отверстия газовым резаком и увеличивать размеры отверстий оправками.

Изготовленные конструкции и отдельные элементы предъявляют к приемке до покрытия грунтом и покраски. При приемке проверяют соответствие действительных размеров и геометрической формы допускам, указанным в чертежах и технических условиях; расположение монтажных стыков, отверстий и их совпадение в соединяемых элементах и узлах конструкции; качество сборки; комплектность элементов, узлов и крепежных деталей; наличие технической документации.

Приемка готовых конструкций оформляется актом.

Контроль качества работ

При проведении ремонтных, сборочных и монтажных работ по каркасам осуществляют следующие виды контроля качества работ: пооперационный, выполняемый бригадиром и мастером; по окончании сборки и ремонта отдельных узлов — руководителем ремонта в присутствии мастера и бригадира; по окончании монтажа или ремонта комплекса (агрегата) — начальником котельного (котлотурбинного) цеха электростанции или его заместителем по ремонту в присутствии руководителя ремонта и мастера.

При контроле выявляют недоделки, проверяют основные габаритные размеры, качество сборки, сварки, отделки и соблюдение всех технических требований. Работы, качество которых невозможно проверить в заключительной стадии монтажа или ремонта данного узла («скрытые» работы), проверяют в процессе их производства. К таким работам относятся монтаж и ремонт следующих узлов, опор под стальные конструкции; конструкций, закрываемых обмуровкой и тепловой изоляцией; обшивки колонн с внутренней стороны и др. Проверку «скрытых» работ производят представители ремонтной организации и дирекции электростанции; при этом составляют акт.

При приемке конструкций проверяют выполнение всех монтажных указаний чертежа; в частности, проверяют возможность перемещения деталей каркаса при их тепловом расширении, в том числе степень свободы болтовых соединений, участвующих в компенсации.

Проверенный каркас с подлитыми колоннами предъявляют представителям электростанции к сдаче. Приемка — сдача оформляется актом с приложением формуляра на каркас. В акте отмечают дефекты каркаса, выявленные в процессе ревизии, сборки, монтажа и ремонта, а также элементы конструкции, имеющие повреждения, но почему-либо не исправленные. К акту прилагают документы, подтверждающие согласование с представителями проектной организации и электростанции всех принципиальных отступлений от проекта, если они имеются. При приемке работ дается оценка их качества в соответствии с точностью выполнения технических требований на производство ремонтных работ.

ЗАКЛЮЧЕНИЕ

ПРИЛОЖЕНИЕ

Приложение А

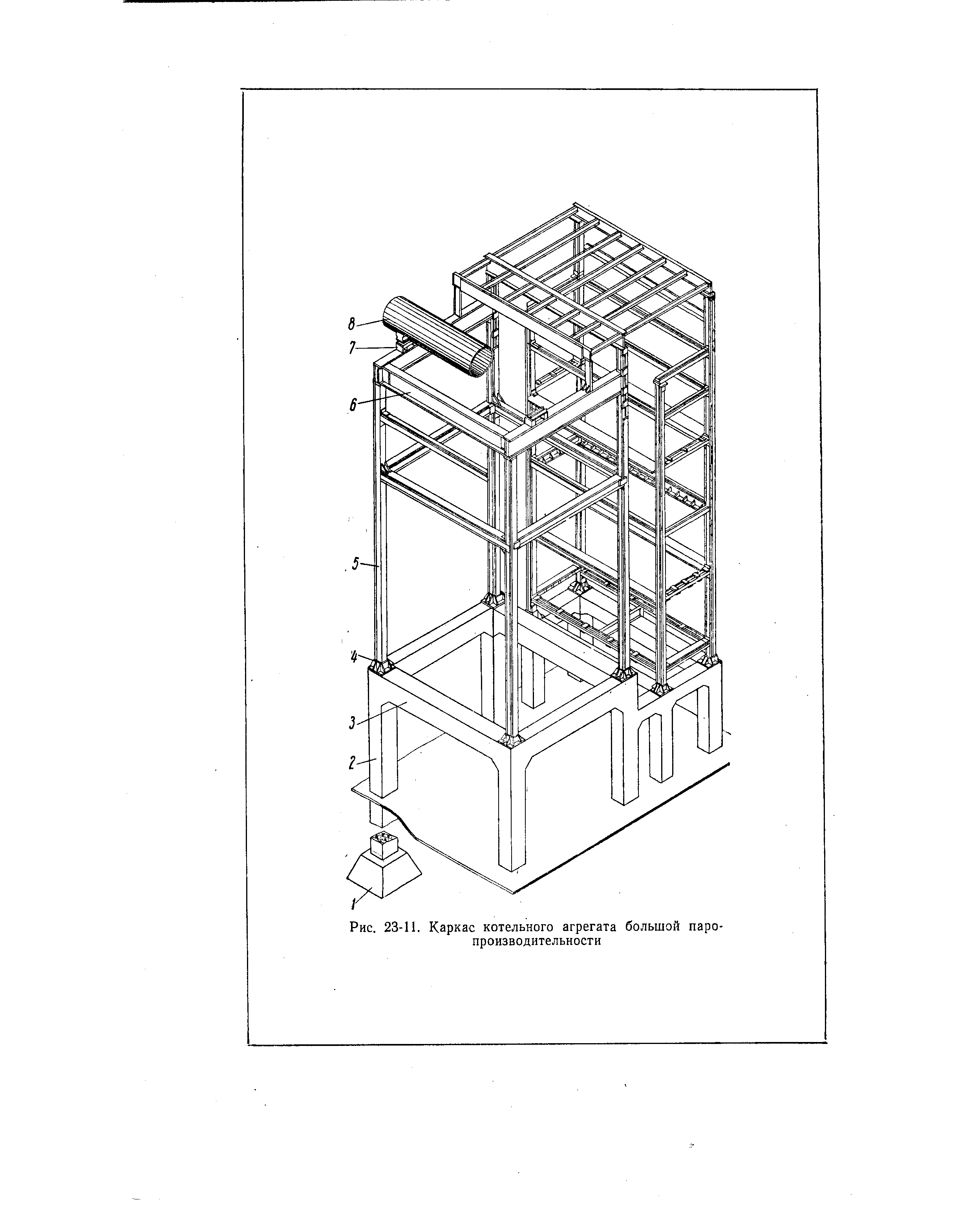

Рисунок 1.1 Каркас котельного агрегата котла ДКВР-10-13

Приложение Б

Рисунок 1.2 Схема нижнего и верхнего барабана котла ДВКР-10-13

КУРСОВОЙ ПРОЕКТ

ПО ДИСЦИПЛИНЕ МДК 03.01

Технология ремонта теплоэнергетического оборудования

на тему: Замена элементов каркаса и другого оборудования котла ДКВР 10-13

Выполнил студент

группы ТЭС-316

Мамаев А.В

Проверил преподаватель:

Ананьева Н.В

Краснотурьинск, 2019

C ОДЕРЖАНИЕ

ВВЕДЕНИЕ.................................................. 4

1. ОПИСАТЕЛЬНАЯ ЧАСТЬ................................... 6

1.1.Описание устройства парового котла ДКВР-10-13..........6

1.2.Циркуляция воды и пара................................11

1.3Состав топлива..................................... ...13

1.4.Описание горелочных агрегатов.........................14

1.5Описание водяного экономайзера................ ....... 17

2. РАСЧЁТНАЯ ЧАСТЬ................................. ... . 20

2.1.Тепловой расчёт парового котла....................... 20

2.2.Тепловой баланс котла................................30

2.3. Поверочный расчёт топочной камеры................... 33

2.4.Расчет конвективных пучков котла.................... . 35

2.5.Поверочный расчёт I-ого кипятильного пучка.............36

2.6.Поверочный расчёт II-ого кипятильного пучка............ 39

2.7.Конструктивный расчёт ВЭК...........................41

2.8.Невязка теплового баланса.............................43

3. ЗАМЕНА ЭЛЕМЕНТОВ КАРКАСА И ДРУГОГО ОБОРУДОВАНИЯ-10-13.................................. ....................... . 44

3.1.Материалы для изготовления и ремонта элементов каркасов. 44

3.2.Осмотр повреждённых каркасов.......... ........... ... 46

3.3.Способы разгрузки элементов каркаса, подлежащих ремонту или замене

............ ................................................ 47

3.4.Ремонт колонн, блок и связей каркаса.....................53

3.5.Сборка металлоконструкций............................. 49

3.6.Контроль качества работ............................. ...50

4.ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ С ОБМУРОВКОЙ... 52

4.1.Техника безопасности.................. ................52

ЗАКЛЮЧЕНИЕ..............................................53

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.......... .......54

ВВЕДЕНИЕ

Тепловую и электрическую энергию вырабатывают в основном тепловые электрические станции (ТЭЦ), использующие химическую энергию топлива для выработки механической, электрической и тепловой энергии.

Наиболее экономичным способом получения тепловой энергии является комбинированная выработка её и электрической энергии на теплоэлектроцентралях (ТЭЦ).

При комбинированной или раздельной выработке электрической и тепловой энергии чаще всего в качестве теплоносителя применяется водяной пар. Агрегаты, предназначенные для выработки водяного пара, называются парогенераторами, или котельными агрегатами. Кроме водяного пара, в качестве теплоносителя используется горячая вода. Агрегаты, предназначенные для получения горячей воды, называются водогрейными котлами. Таким образом, основным агрегатом, предназначенным для выработки пара или горячей воды, является парогенератор или водогрейный котел.

Промышленные парогенераторы, устанавливаемые в производственных и отопительно-производственных котельных, вырабатывают насыщенный или слабо перегретый пар (до 4 МПа и до 450 С), который используется в технологических процессах различных отраслей (сушка, варка, ректификация, концентрирование растворов и т.д.), а также для обеспечения теплотой систем отопления, вентиляции и горячего водоснабжения.

В зависимости от размещения промышленные и отопительные котельные разделяются на: отдельно стоящие, пристроенные к зданиям другого назначения и встроенные в такие здания. Для отдельно стоящих котельных и котельных, пристроенных к производственным зданиям промышленных предприятий, общая мощность устанавливаемых котлов, а также мощность каждого котла и параметры пара не ограничиваются.

Котельные установки (промышленные и отопительные) в зависимости от надежности отпуска теплоты потребителям и разделяются на две категории. К первой категории относят котельные, являющиеся единственным источником теплоты в системе теплоснабжения и обеспечивающие потребителей первой категории, не имеющих индивидуальных резервных источников теплоты. Ко второй категории относятся все остальные котельные.

Все источники тепловой энергии принято делить в централизованные и децентрализованные. К централизованным источникам относятся теплоэлектроцентрали и районные котельные, теплоэлектроцентрали и промышленные котельные министерств и ведомств, входящие в состав промышленных предприятий, а также отопительные котельные городов и поселков, мощностью 23 МВт и более.

Давление пара, вырабатываемого парогенератором, в соответствии с ГОСТ должно указываться абсолютное. В системе единиц СИ давление измеряется в паскалях (Па). Однако вследствие малости этой единицы давление в парогенераторе выражают в кратных единицах – мегапаскалях (1МПа = 10000000 Па).

ОПИСАТЕЛЬНАЯ ЧАСТЬ

Описание устройства парового котла ДКВР-10-13

Котлы ДКВр - двухбарабанные, вертикально-водотрубные с экранированной топочной камерой и развитым конвективным пучком из гнутых труб. Топочная камера котлов производительностью до 10 т/ч включительно разделена кирпичной стенкой на собственно топку и камеру догорания, которая позволяет повысить КПД котла за счет снижения химического недожога. Вход газов из топки в камеру догорания и выход газов из котла - асимметричные.

Установкой одной шамотной перегородки, отделяющей камеру догорания от пучка и одной чугунной перегородки, образующей два газохода, в пучках

|

|

|

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!