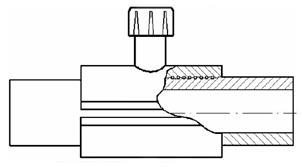

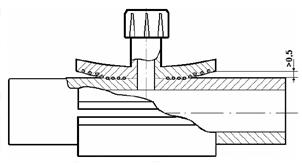

| Хорошее соединение. Отвод плотно облегает поверхность трубы. Гладкая поверхность отвода без искривлений и зазоров.

Причина:

Соблюдение технологических операций и параметров сварки в пределах нормы

|

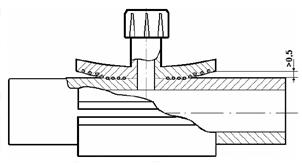

| Брак. Зазор между охватывающей частью седлового отвода и трубой более 0,5 мм.

Причины:

Чрезмерная обработка поверхности трубы или недостаточное усилие прижатия отвода

|

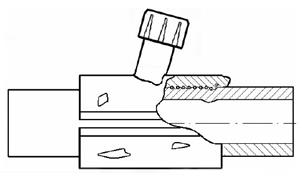

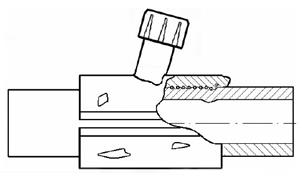

| Брак. Температурная деформация наружной поверхности отвода. Появление гофра на поверхности.

Причины:

Чрезмерное время нагрева или напряжения питания

|

Результаты внешнего осмотра сварных соединений, выполненных при помощи деталей с закладными нагревателями, считают положительными, если они отвечают всем вышеперечисленным требованиям и критериям оценки дефектов, приведенным в табл. 6.3 и 6.4.

Практическое занятие № 7

Технология муфтовой (раструбной) сварки

полиэтиленовых труб

Цель занятия: изучить технологию муфтовой сварки полиэтиленовых труб.

По окончании занятия составить письменные ответы на следующие вопросы:

1. Описать последовательность выполнения операций сварки враструб.

2. Привести схему и описать конструкцию нагревательного инструмента для раструбной сварки.

3. Перечислить особенности формирования соединения при раструбной сварке.

4. Описать особенности технологии раструбно-стыковой сварки.

Краткие теоретические сведения

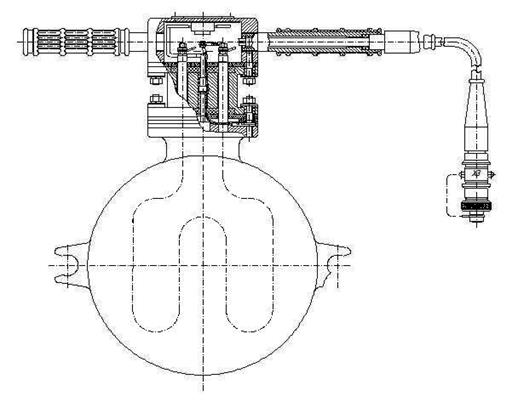

Сварку труб враструб выполняют с помощью устройств, выполненных в виде нагревателя, снабженного деталями, обеспечивающими нагрев наружной поверхности трубы и внутренней поверхности соединительной муфты (рис. 7.1).

Рис. 7.1. Устройство для муфтовой сварки

фирмы Rotenberger (Германия)

Основные этапы раструбной сварки представлены на рис. 7.2.

Сварка нагретым инструментом враструб включает следующие операции:

а) очистку свариваемых цилиндрических деталей от загрязнений и установку на конце трубы ограничительного хомута;

б) надвигание трубы до упора в инструмент ограничительного хомута и раструба – до упора торца последнего в уступ на инструменте;

в) оплавление деталей на определенную глубину в зависимости от толщины стенки деталей;

г) технологическую паузу для снятия деталей с нагретого инструмента

и вывода его из зоны сварки;

д) вдвигание оплавленного конца трубы в оплавленный раструб до упора раструба в ограничительный хомут;

е) охлаждение сварного соединения под осевым давлением.

а в

б

Рис. 7.2. Основные этапы раструбной сварки нагретым инструментом:

а – подготовка деталей к сварке; б – оплавление деталей на нагретом инструменте;

в – стыковка оплавленных деталей: 1 – труба; 2 – соединительная деталь;

3 – ограничительный хомут; 4 – нагретый инструмент; 5 – сварной шов

Ограничительный хомут устанавливают на свариваемом конце трубы

на расстоянии от торца, равном глубине раструба соединительной детали минус 2 мм. Он выпрямляет эллипсность труб, обеспечивает точную величину вдвигания конца трубы в нагревательный инструмент, а также центрование оплавленных деталей при сварке. Затем снимают фаску в 45 ºС.

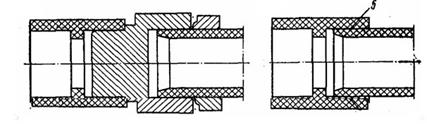

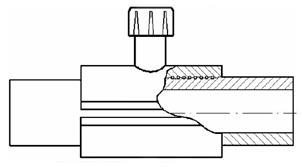

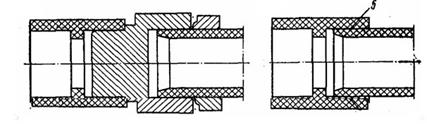

Нагревательный инструмент (рис. 7.3) состоит из двух частей:

‒ гильзы для оплавления цилиндрической наружной поверхности конца трубы;

‒ дорна для оплавления цилиндрической внутренней поверхности раструба соединительной детали.

Давление при сварке достигается за счет сопряжения оплавленных поверхностей внатяг, что обеспечивается разностью между внутренним диаметром гильзы и наружным диаметром дорна. Вдвигание конца трубы в гильзу нагревательного инструмента и надвигание раструба соединительной детали на дорн инструмента должны выполняться с максимальным осевым усилием с тем, чтобы сократить продолжительность этой операции до минимального времени. Нагрев торцев труб выполняют в течение 5–8 с. Если детали без усилия или с чрезмерным усилием надвигаются на нагревательный инструмент, то следует проверить их размеры (в холодном состоянии конец трубы не должен входить в раструб соединительной детали). В этом случае сварку следует прекратить и путем калибрования или формования деталей обеспечить необходимые размеры. С нагревательного инструмента свариваемые детали снимают одновременно и тотчас соединяют их, вдвигая оплавленный конец трубы в оплавленный раструб, технологическая пауза составляет 2–3 с.

а б

Рис. 7.3. Нагревательный инструмент:

а – для раструбной сварки; б – для раструбно-стыковой сварки;

1 – дорн; 2 – гильза; 3 – кольцевой паз; 4 – окно

До частичного охлаждения сварного соединения детали выдерживают под осевым усилием во избежание их расхождения. В необходимых случаях на деталях ставят метку для обеспечения соединения в нужном положении, так как после сопряжения деталей взаимный поворот их не допускается. Продолжительность охлаждения сварного соединения составляет 1–2 мин. Перед началом работы целесообразно сделать несколько пробных сварных стыков, разрезать их в продольном направлении, чтобы при визуальном осмотре убедиться в качестве сварных соединений (рис. 7.4).

Трубы и соединительные детали диаметром до 50 мм сваривают враструб вручную. Для повышения несущей способности сварного соединения, в частности для сварки полиэтиленовых труб и фасонных частей, применяемых во внутренних системах канализации, рекомендуется раструбно-стыковая сварка (рис. 7.5).

а

б в

г д

Рис.7.4. Продольные разрезы соединений, выполненных сваркой нагретым инструментом враструб: а – сварка высокого качества; б – с недостаточной глубиной вдвигания трубы в раструб (сварка без ограничительного хомута); в – с перекрытием сечения трубы (то же); г – с образованием трещин и непроваров (сварка недогретым инструментом или с чрезмерно длительной технологической паузой); д – с образованием раковин, пузырей и складок трубы (сварка перегретым инструментом)

а

б в

Рис. 7.5. Основные этапы раструбно-стыковой сварки нагретым инструментом:

а – подготовка деталей к сварке; б – оплавление деталей на нагретом инструменте;

в – стыкование оплавленных деталей: 1 – труба; 2 – фасонная часть;

3 – нагретый инструмент; 4 – сварные швы

В этом случае одновременно со сваркой труб и раструбов по цилиндрическим поверхностям сваривают торец трубы с боковой поверхностью внутренней полки раструба, которая имеет высоту, равную толщине стенки трубы. Этот способ сварки включает следующие операции:

‒ отрезание конца трубы строго перпендикулярно к ее оси и снятие наружной фаски;

‒ очистку свариваемых поверхностей от загрязнений;

‒ надвигание свариваемых деталей на нагретый инструмент специальной конструкции;

‒ оплавление деталей на определенную глубину

‒ технологическую паузу;

‒ вдвигание оплавленного конца трубы в оплавленный раструб до упора оплавленного торца трубы в оплавленную боковую поверхность внутренней полки раструба;

‒ охлаждение сварного соединения под осевым давлением.

Снятие наружной фаски на конце трубы позволяет увеличить формоустойчивость трубы, так как зоны оплавленного материала на торце и цилиндрической поверхности трубы разделены кольцевым участком с фаской. После сварки в кольцевом зазоре, образуемом фаской, скапливаются излишки материала, снятого с цилиндрической поверхности раструба фасонной части при нагреве.

Особенностью нагревательного приспособления для раструбно-стыковой сварки (см. рис. 7.3, б) является выполнение на задней части гильзы радиальных окон, через которые можно контролировать степень оплавления торца трубы, и на передней части дорна – выполнение кольцевой фаски, в которую помещаются излишки материала, снятого закругленной кромкой дорна с внутренней цилиндрической поверхности раструба. При этом боковую поверхность внутренней полки раструба оплавляют при непосредственном контакте с торцом дорна, для чего длина дорна принимается больше глубины раструба фасонной части.

При этом способе сварки так же, как при раструбной сварке, целесообразно изготовить несколько пробных сварных соединений. После разрезки этих соединений в продольном направлении можно оценить качество сварки визуально (рис. 7.6).

а

б в

г д

Рис. 7.6. Продольные разрезы соединений,

выполненных раструбно-стыковой сваркой нагретым инструментом:

а – хорошего качества; б – низкого качества с неоплавленной боковой поверхностью внутренней полки соединительной детали; в – с неровно отрезанной трубой или

с неоплавленным торцом трубы; г – с недостаточной глубиной оплавления цилиндрических поверхностей свариваемых деталей; д – со слишком большим валиком внутри трубы (сварка перегретым инструментом ила с чрезмерно высоким осевым давлением)

Для выпрямления эллипсности конца трубы на нее рекомендуется также устанавливать ограничительный хомут, но на расстоянии от торца трубы, равном глубине раструба плюс 2–3 мм, с тем, чтобы при оплавлении конца трубы хомут не препятствовал его оплавлению, а при соединении деталей – осадке их по месту стыкового соединения. После выполнения сварки небольшой зазор, оставшийся между ограничительным хомутом и раструбом фасонной части (0,5–1 мм), свидетельствует о том, что сварка торца трубы с боковой поверхностью внутренней полки раструба произошла.

Практическое занятие № 8

Конструкции переносных машин для сварки

полиэтиленовых труб нагретым инструментом

Цель занятия: изучить конструкцию переносной машины для стыковой сварки полиэтиленовых труб нагретым инструментом.

По окончании занятия составить письменные ответы на следующие вопросы:

1. Привести классификацию машины стыковой сварки нагретым инструментом по степени автоматизации.

2. Перечислить основные узлы переносной сварочной установки.

3. Описать конструкцию центратора установки, дать характеристику ее основных узлов.

4. Описать устройство торцевателя установки, устройство режущих ножей, их регулировку. Дать характеристику привода.

5. Описать устройство нагревателя установки, принцип регулирования температуры, перечислить требования к поверхности зеркала нагревателя.

6. Описать устройство гидравлического блока установки и шкафа питания.

Краткие теоретические сведения

На территории Российской Федерации используются различные типы сварочных машин и аппаратов как отечественных, так и зарубежных фирм-изготовителей, отличающихся по конструктивному исполнению, комплектации, особенностям технологии изготовления.

Используемое при строительстве газопроводов сварочное оборудование подразделяется на три типа:

1 – машины для сварки труб нагретым инструментом встык;

2 – аппараты для сварки труб деталями с закладными нагревателями;

3 – приспособления для осуществления вспомогательных операций.

Также сварочные машины и аппараты подразделяются на три категории: оборудование с высокой степенью автоматизации технологического процесса сварки, оборудование со средней степенью автоматизации, оборудование с ручным управлением.

Оборудование с высокой степенью автоматизации – сварочный аппарат (машина), имеющий компьютерную программу основных параметров сварки, компьютерный контроль за их соблюдением в ходе технологического процесса, компьютерное управление процессом сварки и последовательностью этапов технологического процесса в заданном программой режиме (в т. ч. автоматическое удаление нагревательного инструмента), регистрацию результатов сварки и последующую выдачу информации в виде распечатанного протокола на каждый стык по окончании процесса сварки.

Оборудование со средней степенью автоматизации – сварочная машина, имеющая частично компьютеризированную программу основных параметров сварки, полный компьютеризированный контроль за соблюдением режима сварки по всему циклу, а также осуществляющая регистрацию результатов сварки и их последующую выдачу в виде распечатанного протокола.

Оборудование с ручным управлением – машина, на которой управление процессом сварки производится вручную при визуальном или автоматическом контроле за соблюдением режима сварки по всему циклу. Регистрация режимов сварки производится в журнале или в виде распечатанного протокола с регистрирующего устройства.

При сооружении газораспределительных систем могут использоваться сварочные машины как со средней или высокой степенями автоматизации, так и с ручным управлением. Главное условие возможности применения любого сварочного оборудования, как уже было сказано выше, – наличие сертификата соответствия требованиям промышленной безопасности Госстандарта России и разрешения Госгортехнадзора России на применение.

Как видно из приведенных требований, системы машин и аппаратов с высокой и средней степенью автоматизации должны записывать (регистрировать) параметры сварки. К записываемым (регистрируемым) параметрам сварки относят:

1 – технологические параметры сварки: для сварки нагретым инструментом встык – температура нагревателя и соответствующие величины давления и времени сварки; для сварки деталями с ЗН – напряжение или сила тока и время сварки;

2 – информационные показатели: температура окружающего воздуха, дата сварки, текущее время, номер соединения, тип детали (для сварки деталями с ЗН);, усилие холостого хода (для сварки встык);

3 – другие показатели по желанию изготовителя (тип сварочной машины или аппарата, ее серийный номер, место сварки, марка полиэтилена, фамилия исполнителя и др.).

Распечатка протокола сварки может производиться непосредственно по окончании процесса сварки, для чего автоматизированная система машины оснащается встроенным принтером, или накапливаться на магнитном носителе и распечатываться по мере необходимости после присоединения автоматизированной системы машины к отдельно носимому или стационарному принтеру.

Машины для сварки труб нагретым инструментом встык, предназначенные для полевых условий работы, по своему устройству независимо от фирмы-изготовителя (предприятия-изготовителя) в большинстве случаев приблизились (после длительных поисков и эксплуатационных испытаний) к единому оптимальному варианту. Они имеют центратор в виде стальной рамы с установленными на ней горизонтально или под углом 45 ° к горизонту зажимами из алюминиевых колец. Устройство машины рассмотрим на примере отечественной установки ПСУ-225.

Переносная сварочная установкаПСУ-225предназначена для стыковой сварки труб из термопластов диаметром от 75 до 225 мм в полевых и стационарных (цеховых) условиях.

Источник энергии – стационарная или передвижная электростанция переменного однофазного тока напряжением 220 В, 50 Гц, мощностью не менее 3 кВт (в комплект поставки не входит).

Тип привода – объемный гидропривод с максимальным рабочим давлением 8,5 МПа.

Рабочая жидкость – масло гидравлическое АМГ-10 ГОСТ 9433 или МГЕ-10А ОСТ38.01281-82 или смесь этих масел в любом соотношении.

Установка состоит из центратора, торцевателя, нагревателя, станции управления, подставки для торцевателя и нагревателя, вкладышей, специальных ключей и устройства наполняющего.

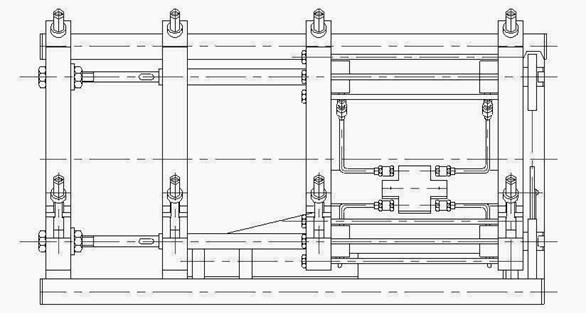

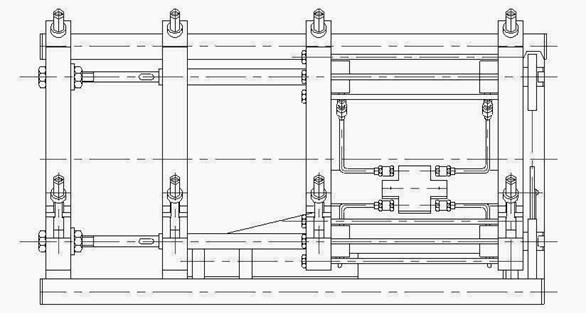

Центратор предназначен для соосного закрепления свариваемых труб установки в его направляющие торцевателя или нагревателя, а также для сжатия закрепленных труб необходимым усилием при торцевании; нагревании и сварке (рис. 8.1). Подвижные люнеты центратора передаются гидроцилиндрами, приводимыми в действие от станции управления. Полный ход цилиндров центратора 175 мм. Рабочая площадь двух цилиндров 4,319 см2.

Рис. 8.1. Центратор установки ПСУ-225

Центратор соединяется со станцией управления двумя гидравлическими рукавами с условным проходом d = 6 мм. Соединение рукавов с центратором и станцией управления осуществляется муфтами разъемными. Максимальное рабочее давление рукавов 10 МПа.

Центратор без вкладышей используется для сварки труб наружным диаметром 225 мм, с вкладышами – для труб наружным диаметром 76, 90, 110

и 160 мм. По дополнительному договору изготовитель может поставить вкладыши для сварки труб с любым стандартным наружным диаметром от 76 до 225 мм. Вкладыши крепятся специальными болтами специальным ключом. Для зажима труб в центраторе также предусмотрен специальный ключ.

Для переноски центратора к месту сварки грузоподъемными механизмами имеются две проушины.

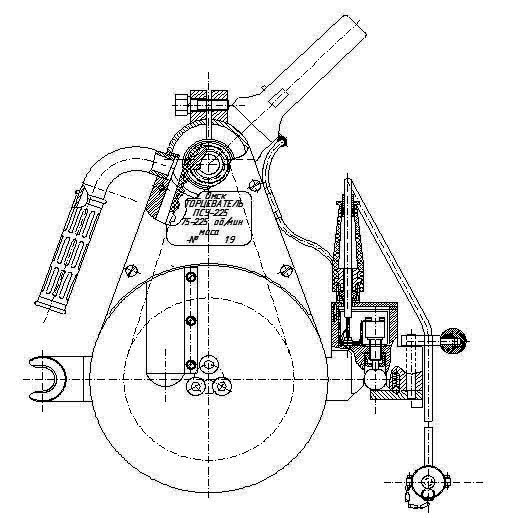

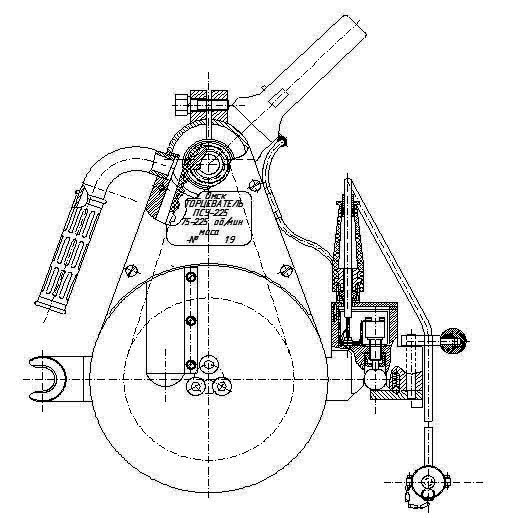

Торцеватель предназначен для механизированной подрезки торцев свариваемых труб (рис. 8.2). Вращение резцов осуществляется через ременную передачу от ручной электрической дрели ИЭ-1023А с потребляемой мощностью 0,65 кВт при угловой скорости приводного вала 234 об./мин. Угловая скорость резцов 53 об./мин.

Рис. 8.2. Торцеватель установки ПСУ-225

Съемные резцы закреплены на дисках болтами, выступают из диска на 0,2...0,3 мм. Регулировка положения резцов осуществляется прокладками.

Натяжение ремня обеспечивается эксцентрикой. При эксплуатации регулировки натяжение ремня не требуется.

Торцеватель соединяется со станцией управления кабелем с помощью электрического разъема.

Вне рабочем положении торцеватель устанавливается на подставке, в рабочем положении – на направляющие центратора и фиксируется специальной скобой.

Торцеватель имеет блокировочный выключатель, запрещающий его включение вне центратора. Включение-выключение торцевателя осуществляется нажатием кнопки, расположенной на корпусе электрической дрели.

Транспортирование и хранение торцевателя производится на специальной подставке.

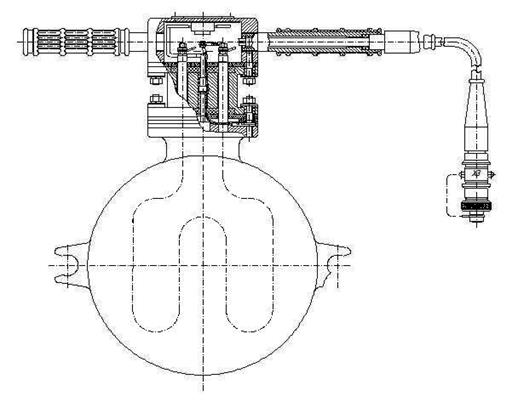

Нагреватель предназначен для нагрева и оплавления торцев свариваемых труб (рис. 8.3). Нагреватель состоит из корпуса, теплоизолятора, кабеля питания для подключения нагревателя к станции управления. Внутри нагревателя установлен трубчатый электронагреватель на рабочее напряжение 220 В переменного тока, мощностью 1,5 кВт и термопреобразователь сопротивления для контроля и регулирования температуры.

Рис. 8.3. Нагреватель установки ПСУ-225

Нагреватель устанавливается на направляющие центратора. Для переноски нагревателя предусмотрена рукоятка, в которую вмонтирован кабель питания. Для предотвращения прилипания расплава свариваемого материала к поверхностям нагревателя они покрыты специальным покрытием.

Включение нагревателя осуществляется тумблером, расположенным на шкафе управления. Температура нагрева нагревателя поддерживается автоматически микропроцессорным терморегулятором. Порядок включения и настройки терморегулятора изложен в его сопроводительной документации.

Транспортирование и хранение нагревателя производится на специальной подставке.

Станция управления предназначена для управления всеми режимами работы (рис. 8.4). Станция управления состоит из рамы, на которой смонтированы гидропанель, насосный блок, шкаф управления.

На гидропанели смонтированы масляный фильтр, предохранительный клапан (регулятор давления), трехпозиционный гидравлический кран с ручным управлением, манометр с присоединительной резьбой М20х1,5 (для установки ПСУ-225) или преобразователь давления типа КРТ с присоединительной резьбой М12х1,25 (для установки ПСУ-225) и аккумулятор.

Изменение направления перенесения подвижных люнетов центратора осуществляется рукояткой распределителя.

После переключения рукоятки распределителя в крайнее положение "-><-" или " <-->" необходимо нажать на шарик рукоятки для включения двигателя насосного блока.

Следует обратить внимание на то, что после переключения рукоятки в положение "-><-" и нажатия шарика рукоятки происходит сближение люнетов центратора. По достижении нужного давления в цилиндрах центратора необходимо отпустить только шарик, рукоятку оставить в положении "-><-".

Для повышения давления в цилиндрах нажать и удерживать шарик и плавно вращать по часовой стрелке рукоятку предохранительного клапана до момента создания необходимого давления.

Для плавного снижения давления в цилиндрах центратора необходимо, не нажимая шарик, слегка отвести рукоятку распределителя из крайнего положения до момента появления характерного шума рабочей жидкости. По достижении нужного давления рукоятку распределителя вернуть в прежнее положение.

Для быстрого снижения давления до нуля перевести рукоятку из положения "-><-" в нейтральное.

Аккумулятор предназначен для компенсации внутренних перетечек рабочей жидкости. Объем газовой полости аккумулятора 0,357 л. Максимальное давление в аккумуляторе 10 МПа. Аккумулятор заполнен инертным газом под давлением 1,0 ± 0,05 МПа при температуре 20 ºС. Для наполнения могут быть применены азот или аргон. Отверстие для заполнения аккумулятора газом закрыто крышкой, под которой установлен клапан, исключающий утечку газа из аккумулятора при снятой крышке. Крышка снимается отворачиванием перед заполнением аккумулятора или при контроле давления газа в аккумуляторе.

Насосный блок состоит из маслобака с установленным в нем шестеренным насосом рабочим объемом 2 см3. Привод насоса осуществляется двигателем мощностью 0,55 кВт при угловой скорости приводного вала 920 об/мин. Вместимость маслобака 3 л.

В шкафу управления смонтированы магнитные пускатели, автоматические выключатели, микропроцессорный терморегулятор, устройство защитного и противопожарного отключения и электрические разъемы для подключения кабеля питания, кабеля нагревателя и кабеля торцевателя.

Рис. 8.4. Станция управления установки ПСУ-225

Нагреватель и торцеватель переносятся в специальном контейнере. Привод подвижного зажима центратора осуществляется от переносной гидравлической станции через пару гидроцилиндров, оси которых расположены в одной плоскости с осью самих зажимов.

Проблема, связанная с обеспечением возможности приварки к трубам соединительных деталей с короткими или удлиненными хвостовиками, решена на всех машинах аналогично. Для этого один из хомутов подвижного зажима центратора или отстыковывается, или имеет возможность присоединения к хомутам подвижного зажима. В последнем случае подвижный зажим оказывается состоящим из трех хомутов.

Практическое занятие № 9

Характеристики отечественных и зарубежных машин

для сварки труб нагретым инструментом

Цель занятия: изучить парк машин для стыковой сварки полиэтиленовых труб нагретым инструментом, эксплуатируемых в России.

По окончании занятия составить письменные ответы на следующие вопросы:

1. Перечислить отечественных изготовителей сварочных машин для сварки нагретым инструментом, привести примеры таких машин.

2. Перечислить фирмы из Германии, работающие на российском рынке,

и охарактеризовать машины производствам этих фирм.

3. Перечислить фирмы из Финляндии и особенности машин, выпускаемых этими фирмами.

4. Привести примеры и характеристики сварочных машины фирм Италии, Швейцарии, США.

Краткие теоретические сведения

Очень многие современные сварочные машины зарубежных фирм, предназначенные для строительства газопроводов, по желанию покупателя дополнительно могут оснащаться системами автоматического управления процессом сварки и устройствами, позволяющими отслеживать и запоминать все параметры сварочного процесса.

Выпускаемые отечественные сварочные машины и аппараты по сравнению с зарубежными имеют значительно меньшую стоимость, Однако практически все они не оснащены системами автоматизации процесса сварки. Как уже сказано выше, выпуск отечественных стыковых автоматизированных машин в настоящее время находится в стадии освоения. Отечественные аппараты муфтовой сварки соответствуют уровню мировых образцов.

Все зарубежные стыковые сварочные машины оснащаются электрическими нагревателями и имеют варианты исполнения с блоками электронного управления процессом сварки (СМС и 8РА), качество их изготовления очень высокое, но стоимость в 2–4 раза выше отечественных.

Сварочные машины выпускаются нескольких типоразмеров, оптимизированых для сварки определенных диаметров труб. Как правило, один тип машины может сваривать трубы из ряда: 40 ~ 160 мм, 90 (или 63) – 250 мм,

90 – 315 мм, 200 – 500 мм, 315 – 630 мм и т. д. При выборе стыковых сварочных машин следует учитывать, что фигурируемое в названии машин обозначение максимального диаметра свариваемых труб может относиться к трубам типа SDR 17,6. Таким образом, для обеспечения сварки труб Dе 225 мм типа SDR 11 может возникнуть необходимость приобретения машины следующего типоразмера, в названии которой стоит обозначение трубы Dе250, 280 или 315 мм (например, «Roweld» Р 315).

Дифференциация сварочных аппаратов ведется по их мощности, от которой и зависит диаметр свариваемых труб. Мощности 2,0–2,5 кВт хватает, как правило, для сварки труб Dе ≤ 160 мм; мощности 4,0–4,5 кВт – для сварки труб De 180 мм.

В настоящее время десятки фирм в мире выпускают сварочную технику и вспомогательный инструмент.

В России, по данным на начало 2003 г., производством сварочной техники занимаются:

‒ для стыковой сварки: институт «НИИКИМТ» (г. Москва), опытно-экспериментальный ремонтно-механический завод «ОЭРМЗ» (г. Набережные Челны), Омский завод подъемных машин (г. Омск), рис. 9.1, завод «Газаппарат» (г. Саратов), производственно-коммерческое предприятие «Дорис» (г. Чебоксары), ООО «Сириус - Итон» (г. С.-Петербург), ООО «Форматех» (г. Набережные Челны);

‒ для сварки труб деталями с закладными электронагревателями: Институт физики высоких энергий (КФВЭ, г. Протвино, Московская обл.), завод «АНД Газтрубпласт» (г. Москва).

Рис. 9.1. Установка для стыковой сварки ПСУ-400М

Омского завода подъемных машин

Поставками в Россию сварочной техники сейчас занимаются несколько зарубежных фирм-изготовителей, имеющих свои представительства в основном в городах Москве и Санкт-Петербурге.

Фирма «Fusion Group» (Великобритания) выпускает автоматизированные стыковые сварочные машины серии «BF» для сварки труб диаметром до 630 мм и аппараты муфтовой сварки серии «Fusamatic». Стыковые машины изготавливаются в двух модификациях: «SF» – с полуавтоматическим управлением и «AF» – полный автомат. В нашей стране широко используются машины «BF250 АF» (поставлялись до 2001 г.) и последняя модификация данных машин «Gator» (с 2001 г). Эти машины отличаются компактным центратором со стальными зажимами и расположенными на раме рукоятками для переноса. Сварка деталей обеспечивается отстыковкой крайнего хомута. Нагреватель удаляется автоматически, причем в целях экономии электроэнергии на время работы торцовочного устройства нагреватель отключается.

Модель «Gаtоr» по сравнению с моделью «BF250 АF» имеет несколько меньший вес, увеличенный объем базы данных и расширенный диапазон рабочих температур, адаптированный к условиям строительства на территории

России (от –15 до + 40 °С). Аппараты серии «Fusamatic» поставляются в двух основных модификациях: АМ 65СЕ, рассчитанные на выходное напряжение 39,5 В с ручным или автоматическим (по обратной связи со встроенным в деталь резистором) вводом времени сварки; АМ 85СЕ, имеющие дополнительную возможность ввода параметров сварки по штриховому коду детали и соответственно меняющие напряжение на выходе. Представительство фирмы расположено в г. Москве.

Фирма «Friatec AG» (Германия) выпускает аппараты серии «Friamat» для сварки труб диаметром до 630 мм деталями с закладными нагревателями. Существуют модели с запоминающим устройством и возможностью перевода информации на блок внешней памяти (основной тип), облегченные варианты тех же моделей с индексом «L» для сварки труб диаметром до 110 мм, а также модели типа «Е» и «LЕ» без встроенной памяти (для использования на неответственных трубопроводах). Модели «Friamat T» и «Friamat TL» обладают возможностью воспринимать информацию с дополнительного штрихового кода детали, в котором занесены данные: дата изготовления детали, номер ее партии и другая отслеживающая информация. Модель «Friamat ВАТ» работает от аккумуляторной батареи. Представительство фирмы расположено в г. Москве.

Фирма «Widos» (Германия) выпускает серию стыковых сварочных машин в мобильном и стационарном вариантах для сварки труб диаметром до 1600 мм (обозначаются цифровыми индексами: 4400, 4600. 4600 и т. п.), рис. 9.2.

Рис. 9.2. Установка стыковой фирмы WIDOS (Германия)

Все машины могут поставляться в варианте ручного управления процессом сварки или оснащаться блочным пишущим устройством типа «SРА 600» для записи параметров сварки или системой автоматического управления процессом сварки «СNС 3,0». Удаление нагревателя на всех моделях производится вручную. Сварка деталей обеспечивается отстыковкой крайнего хомута. К отличительным особенностям стыковых машин можно отнести меньшую, по отношению к другим моделям, массу конструкции. Для сварки труб деталями с закладными нагревателями выпускается аппарат HST300 Print +. Представительство фирмы расположено в г. Москве.

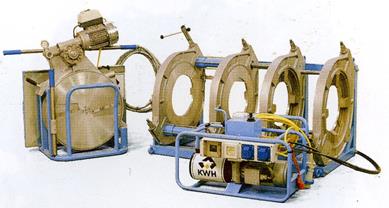

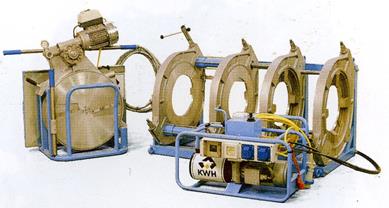

Фирма «KWH Tech Ltd» (Финляндия) выпускает сварочные машины для стыковой сварки труб диаметром до 1600 мм серий «РТ» (с гидроприводом для полевых условий работы), «РL» (с гидроприводом для стационарных условий) и «Еurо» (рис. 9.3). Сварочные машины могут оснащаться системой автоматики «СNС». Сварка труб с соединительными деталями обеспечивается перестановкой одного из хомутов. Представительство фирмы расположено в г. Санкт-Петербурге.

Рис. 9.3. Установка стыковой сварки фирмы KWH (Финляндия)

Фирма «Omicron» (совместное производство Италии и Германии) выпускает машины типа РSО для стыковой сварки труб диаметром до 1200 мм (рис. 9.4). Имеются варианты для полевых и стационарных условий работы. Машины могут дооснащаться системами «SUVI-400 СNС» для сварки труб в автоматическом режиме с регистрацией и записью параметров сварки или «AZC221» для контроля и протоколирования процесса сварки. Для сварки труб с соединительными деталями один из зажимных хомутов неподвижного зажима может временно стыковаться с хомутами подвижного зажима. В настоящее время фирма вошла в состав корпорации «Georg Fisher».

Рис. 9.4. Установка стыковой сварки фирмы Omicron (Италия)

Фирма «Rothenberger» (Германия) является одним из старейших изготовителей и поставщиков сварочной техники. Выпускает машины типа «Roweld» для сварки встык труб диаметром до 1200 мм в вариантах использования в трассовых и стационарных условиях. Все базовые модели сварочных машин с ручным управлением могут быть оснащены системой «CNC-Control», превращающей их в автоматизированные варианты с возможностью удаления нагревателя вручную (модель SА) и автоматически (модель VА), рис. 9.5.

Рис. 9.5. Установка фирмы Rotenberger (Германия)

Фирмой SAURON (Франция) для стыковой сварки труб выпускаются машины: серия «Pipefuse 2 – вариант с ручным управлением (для труб диаметрам до 1600 мм); серия «Protofuse2» – со средней степенью автоматизации (до 1600 мм); серия «Pilofuse 2» – с высокой степенью автоматизации (до 500 мм),

а также совмещенные машины для стыковой и муфтовой сварки серии «Plastifuse 2», (рис. 9.6). Представительство фирмы расположено в г. Москве.

Рис. 9.6. Установка стыковой сварки Pipefuse фирмы SAURON (Франция)

Фирма «Uponor» (Финляндия) в основном специализируется на выпуске полиэтиленовых труб, соединительных деталей и запорной арматуры, но занимается и поставками сварочной техники – стыковых машин марки «Upoveld» (аналог серии «Roweld) и аппаратов для муфтовой сварки труб типа «Upofuse» (аналог серии «Thermoplast») и «Upoman» – упрощенная модель без записи параметров сварки. Представительство фирмы расположено в г. Санкт-Петербурге.

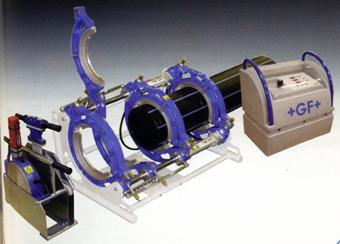

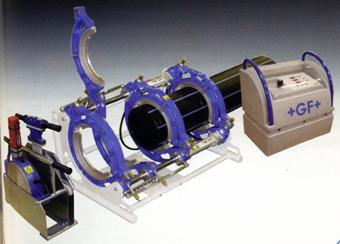

Фирма «Georg Fisher» (Швейцария) выпускает машины стыковой сварки и аппараты для сварки труб деталями с закладными нагревателями серии «МSА» (рис. 9.7).

Рис. 9.7. Установка стыковой сварки фирмы Georg Fisher (Швейцария)

Машины стыковой сварки выпускаются в трех модификациях: для сварки в ручном режиме (модели «GF» для труб диаметром до 1200 мм), для сварки

в полуавтоматическом режиме (модели «GF SUVI-100» для труб диаметром до 315 мм), для сварки в автоматическом режиме (модели «GF SUVI-400 СNС» для труб диаметром до 315 мм). Аппараты «MSA»выпускаются четырех видов: «МSА 350», «МSА 400» – полностью автоматизированные варианты и «МSА 200», «МSА 300» – упрощенные модели с вводом информации вручную. По специальному заказу аппараты могут оснащаться встроенным блоком ввода параметров сварки с помощью магнитной карты. Представительство фирмы расположено в г. Москве.

Фирма «Acuster» (Испания, до 1997 г. – партнер фирмы «Georg Fisher») выпускает машины стыковой сварки высокой степени автоматизации типа «Dinamic» и «Basic», универсальные машины «Twin» (автоматическая система последней может использоваться автономно для сварки труб деталями с закладными нагревателями). Для сварки труб деталями с закладными нагревателями (кроме универсальной машины «Twin») выпускаются аппараты типа «LOGIC», осуществляющие ввод данных при помощи штрихового кода или магнитной карточки. Конструкция центратора сварочных машин «Twin», «Basic» и «Dinamic» однотипна и представляет собой две пары кольцевых зажимов (раскрывающихся на петлях в горизонтальной плоскости), объединенных у основания двумя направляющими. Привод подвижного зажима (гидравлический или электрический) расположен между направляющими в нижней части центратора. Стыковые машины фирмы «Acuster» поставлялись в нашу страну в период 1995–1999 гг. В настоящее время представительства этой фирмы в России нет.

Фирма «Ritmo» (Италия) в России впервые продемонстрировала свою сварочную технику в 1999 г. Выпускает машины стыковой сварки для полевых условий серии «Delta» (для труб Dе от 40 до 1200 мм) и для стационарного использования серий «Supra» и «Alfa» (рис. 9.8).

|

|

|