Диапазон ряда припусков на обработку устанавливают по табл.П2.9. Для 15–й степени точности поверхности отливки из серого чугуна принимаем 6-й ряд припусков.

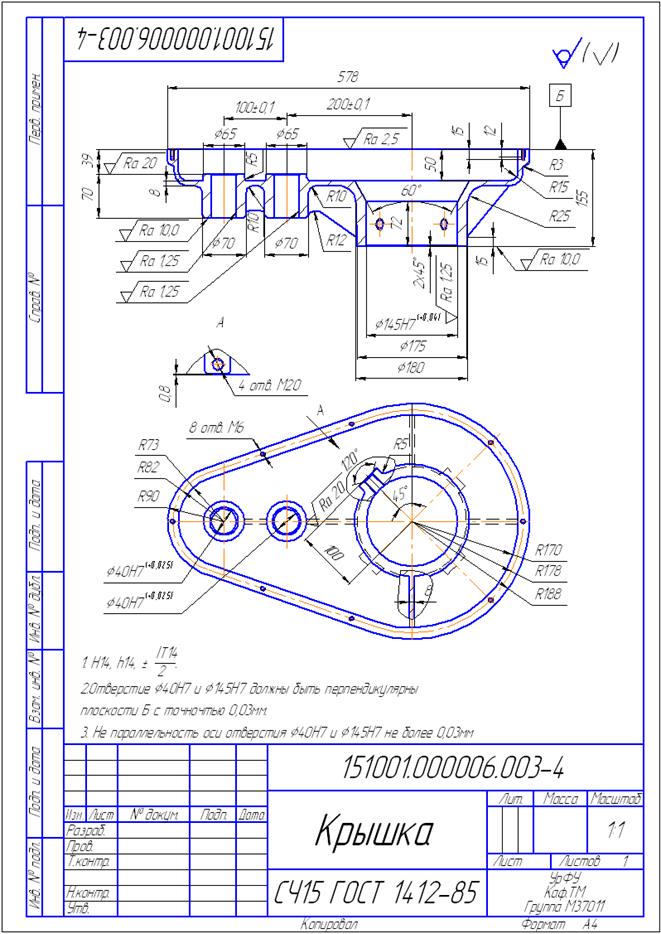

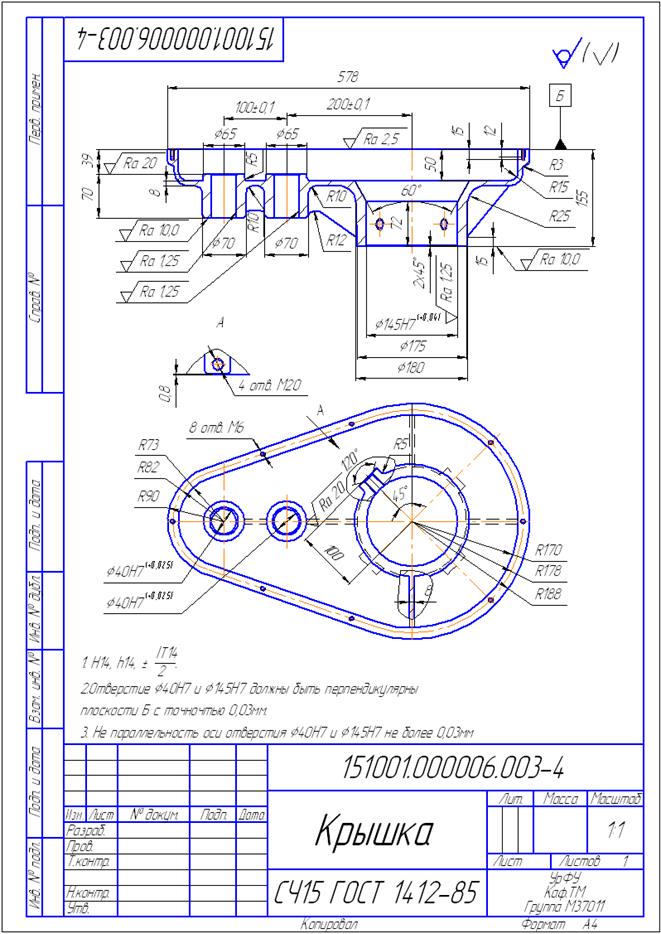

В данном примере определяем припуски на 3 поверхности (см. рис.):

- плоскость основания – поверхность А;

- торцевые поверхности бобышек основного отверстия – поверхности В и Г;

- нижнее отверстие – поверхность Б.

А) Плоскость основания (поверхность А)

Требования к точности плоскости основания детали:

Допуск размера – 1,4 мм;

Допуск плоскостности – 0,1 мм;

Шероховатость поверхности Rz 25 (Ra6,3).

Точность плоскости основания отливки:

Допуск размера данного элемента (320 мм) по табл.П2.8 для 10 класса размерной точности составляет 4 мм, при симметричном расположении допуска ±2,0 мм.

Допуск на данный размер устанавливаем на 1 класс точнее (т.е. 10-й), чем класс размерной точности отливки (11-й), так как он (допуск) обеспечивается одной частью литейной формы.

Допуск формы и расположения данной поверхности отливки не указан, поэтому он принимается равным 25% допуска соответствующего размера отливки, т.е. 1,0 мм. По табл.П2.11 отношение допуска размера обрабатываемой поверхности детали (1,4 мм) к соответствующему допуску размера отливки (4 мм) составляет 0,35 мм, что требует двух этапов обработки: черновой и получистовой. По табл.П2.12 отношение допуска формы и расположения обработанной поверхности детали (0,1 мм) к соответствующему допуску отливки (1 мм) составляет величину 0,1. В соответствии с данными табл.П2.12 в технологическом процессе следует принять три этапа обработки: черновую, получистовую и чистовую.

Общий допуск размера, формы и расположения обрабатываемой поверхности определяем в соответствии с табл.П2.13. При допуске размера 1,4 мм и допуске формы и расположения обрабатываемой поверхности) 0,1 мм принимаем общий допуск равным 1,6 мм.

В соответствии с табл.П2.15 следует оценить уровень точности металлорежущего оборудования, применяемого в технологическом процессе. При использовании станков с ручным управлением следует оценить уровень точности, как пониженную и при определении общего припуска использовать интервала общего допуска в табл.П2.14 на 1 строку ниже, т.е. вместо интервала св.1,4 до 1,6 мм назначить припуск из интервала св.1,6 до 1,8 мм.

По табл.П2.14 для трех этапов обработки и 6-го ряда припусков принимаем общий припуск на обрабатываемую поверхность плоскости основания 2,6 мм, из них 1,7 мм на черновую обработку, 0,6 мм – на получистовую и 0,3 мм – на чистовую.

Б) Торцевые поверхности бобышек (поверхности В и Г)

Требования к точности плоских поверхностей бобышек:

Допуск размера – 0,4 мм;

Допуск формы и расположения – не заданы;

Шероховатость поверхности Rz 25 мкм (Ra 6,3).

Определяем точность поверхностей торцов бобышек отливки

Допуск данного элемента (размером 160 мм) по табл.П2.8 составляет (для 10 класса размерной точности, т.к. оба торца отливаются в одной части формы). По таблице П2.9 устанавливаем 6-й ряд припусков.

Допуск формы и расположения торцевой поверхности детали не указан, принимаем его в пределах допуска на размер – 0,4 мм. Допуск формы и расположения торцевых поверхностей отливки не указан. Принимаем его равным 25% допуска на размер – 0,7 мм. Отношение допуска на размер детали (0,4 мм) к допуску на размер отливки (2,8 мм) составляет 0,13, что требует (табл.П2.11) трех этапов обработки: черновой, получистовой и чистовой. Отношение допуска формы и расположения поверхностей детали (0,4 мм) к соответствующему допуску отливки (0,7 мм) составляет 0,6. в соответствии с табл.П2.12 для обработки достаточно одного этапа. Принимаем данные табл.П2.11: черновой, получистовой и чистовой этапы обработки.

Общий допуск размера, формы и расположения обрабатываемых поверхностей определяем в соответствии с табл.П2.13. При допуске размера 0,4 мм и допуске формы и расположения обрабатываемой поверхности 0,4 мм общий допуск обрабатываемого элемента составляет 0,64 мм. По таблице П2.15 оцениваем уровень точности применяемого оборудования, как пониженный и понижаем интервал общего допуска на одну строку (табл. П2.14). Общие припуски на противоположные поверхности, используемые в качестве взаимных баз при обработке, назначают по половинным значениям общих допусков отливки (см. пункт 4.2.1 ГОСТ Р 53464–2009) [5], поэтому принимаем в расчет общий допуск 0,64/2 = 0,32 и по табл.П2.14 для интервала св. 0,32 до 0,4 мм определяем общий припуск на сторону 2,7 мм: на черновую обработку – 2,3 мм; на получистовую обработку – 0,3 мм; на чистовую обработку – 0,2 мм.

3.Основное отверстие (поверхность Б)

Требования к точности отверстия:

Допуск диаметра – Ø80 Н8 (+0,046);

Точность формы – в пределах допуска на размер;

Точность расположения – 0,2 мм;

Шероховатость – Rа 1,6 мкм.

Точность диаметрального размера отливки 4,4 мм. Степень точности поверхности – 15-я. Точность расположения оси отливки – 2,0 мм (табл. 2.6).

Отношение допуска на размер детали (0,046) к допуску на размер заготовки (4,4 мм) равно 0,01. в соответствии с таблицей П2.11 в технологии необходимо использовать все четыре предусмотренных ГОСТом этапа механической обработки: черновую, получистовую, чистовую и тонкую. Так как в соответствии с табл.П2.11 требуется использовать максимальное число этапов обработки для обеспечения требуемой точности размеров данного элемента детали, то проверку необходимого числа этапов для обеспечения требуемого повышения точности формы и расположения поверхностей можно не проводить.

Обработку отверстия предполагается проводить на станках повышенной точности, оснащенных устройством ЧПУ, поэтому уровень точности применяемого оборудования принимаем повышенный (табл.П2.15) и повышаем интервал общего допуска для определения припуска на одну строку в табл.П2.14.

Механическую обработку отверстия предполагается проводить от технологической базы – плоскости основания, допуск размера от которой до оси обрабатываемого отверстия равен 0,2 мм. Допуск формы отверстия ограничен допуском размера (0,046 мм). В соответствии с табл.П2.13 общий допуск на обрабатываемое отверстие составляет 0,22 мм.

Рис. 2.5. Корпус редуктора (пример для расчета припусков на поверхности А, Б, В и Г)

Рис. 2.5. Корпус редуктора (пример для расчета припусков на поверхности А, Б, В и Г)

Библиографический список

Основной

1. Салтыков В. А. Технология машиностроения. Технология заготовительного производства: учеб. пособие / В. А. Салтыков, Ю. М. Аносов, В. К. Федюкин. СПб: изд-во Михайлова В. А., 2004. 336 с.

2. Руденко П. А. Проектирование и производство заготовок в машиностроении: учеб. пособие / Руденко П. А., Харламов Ю. А. М.: Наукова думка, 1991.

3. Расчет припусков и межоперационных размеров в машиностроении: Учеб. пособие / Х. М. Радцевич и др.; под общ. ред. В. А. Тимирязева. М.: Высшая школа, 2004. 272 с.

4. Машиностроение: энциклопедия. В 40 т. М.: Машиностроение, 1999. Т.III -2. 840 с.

5. ГОСТ Р 53464–2009. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. М.: Изд-во стандартов, 2009. 54 с.

6. Справочник технолога–машиностроителя / под ред. А. Г. Косиловой и Р. К. Мещярекова. В 2 т. М.: Машиностроение, 1986. Т.1. 655 с.

7. Технология конструкционных материалов: метод. указания к выполнению курсовой работы по разделу «Литейное производство» / сост.: В. И. Черменский, и др. Екатеринбург: УГТУ – УПИ, 2000. 32 с.

8. ГОСТ 3.1125 – 88. Конструирование литых заготовок. М.: Изд-во стандартов, 1988. 31 с.

9. ГОСТ 3212 – 92. Формовочные уклоны. М.: Изд-во стандартов. 1992. 25 с.

10. Сборник практических работ по технологии машиностроения: учеб. пособие / А. И. Медведев и др.; ред. И. П. Филипова. Минск: БнТУ, 2003. 486 с.

11. Специальные способы литья: справочник / под общ. ред. В. А. Ефимова. М.: Машиностроение, 1991. 430 с.

12. В. Н. Иванов. Специальные виды литья: учеб. пособие / В. Н. Иванов, М.: МГИУ, 2007. 316 с.

13. М.Г. Афонькин, В.Б. Звягин. Производство заготовок в машиностроении. СПб.: Политехника, 2007. 380 с.

14. Выбор заготовок в машиностроении: уч. пособ. / А.С. Васильев, А.И. Кондаков. М.: МГИУ, 2002. 80 с.

Дополнительный

15. Технология литейного производства. Учебник / Чуркин Б.С., Гофман Э.Б., Майзель С.Г., Афонаскин А.В., Миляев В.М и др. Под редакцией Б.С.Чуркина. Екатеринбург: Изд-во Урал. Гос. Проф. – пед. Ун-та, 2000. 652 с.

16. Производство заготовок в машиностроении. / М.Г. Афонькин, М.В. Магницкая Л.: Машиностроение, 1987. 352 с.

17. ГОСТ 3212–92 стержневые знаки. Основные размеры. М: Изд-во стандартов. 1980. 24 с.

18. Литые заготовки и способы их получения. / Филлипов Г.И. Л: Машиностроение, 1985. 86 с.

19. Кокильное литье: Справочное пособие./ Дубинин Н.П., Беликов О.А., Вязков А.Ф. М.: Машиностроение, 1967. 460 с.

20. Литье по выплавляемым моделям / под ред. Н.И. Шкленника, В.А. Озерова. М.: Машиностроение, 1971. 456 с.

21. Коротков А И., Полевая А.М. Литье в оболочковые формы. М.: Машгиз, 1963. 360 с.

22. Юдин С.Б., Розенфельд С.Е., Левин М.М. Центробежное литье. – М.: Машиностроение, 1972. – 360 с.

23. Литье под давлением / А.К. Белопухов, В.И. Винберг, А.А. Дудин и др. М.: Машиностроение, 1975. 400 с.

24. Специальные способы литья / Под ред. Е.Б. Гуляева, А.М. Липницкого, Ф.Д. Оболенцова. Л.: Машиностроение, 1971. 286 с.

25. ОСТ 23.4.50 – 73., ОСТ 23.1.51.73 Отливки из алюминиевых сплавов. М.: Минсельхозмашиностроение, 1981. 47 с.

26. Воробьев Ю.А. Точность деталей, получаемых литьем и прессованием из цветных сплавов и пластмасс. М.: Машиностроение, 1963. 175 с.

27. Василевский П.Ф. Технология стального литья. М.: Машиностроение, 1974. 402 с.

28. Скарбинский М. Конструирование отливок. М. – Л.: Машгиз, 1961. 574 с.

29. Справочник по чугунному литью / Под. Ред. Н.Г. Гиршовича. Л.: Машиностроение, 1978 758 с

30. Рихтер Р.А. Конструирование технологичных отливок. М.: Машиностроение, 1968. 254 с.

31. Технологические основы обеспечения качества машин / под общ. ред. К.С. Колесникова, М.: Машиностроение,1990.256 с.

ПРИЛОЖЕНИЕ 1

Бланк задания на выполнение практической работы

Задание

на выполнение практической работы по дисциплине

«Производство и механическая обработка заготовок»

Студент___________________________ группы ____________________

Чертеж (вариант)___________, годовой объем производства __________ Содержание работы:

1. Определить тип производства, выбрать и обосновать способ производства отливки.

2. Разработать чертеж отливки, в том числе:

2.1. Установить плоскость разъема формы.

2.2. Выбрать базы для первой операции механической обработки.

2.3. Определить массу отливки.

2.4. Назначить классы точности, рассчитать припуски на механическую обработку, назначить допуски по ГОСТ Р 53464–2009.

2.5. Установить литейные уклоны, рациональные толщины стенок, место подвода литниковой системы, радиусы закруглений, напуски, минимальные диаметры отливаемых отверстий.

3. Разработать технологический процесс получения отливки.

3.1. Описать технологический процесс производства отливки.

Указать основные операции процесса изготовления отливки. Сделать анализ преимуществ и недостатков выбранного процесса. Выбрать оборудование и оснастку. Определить коэффициенты весовой точности и использования материала.

4. Оформить совмещенный чертеж заготовки и детали с нумерацией обрабатываемых поверхностей.

4.1. Выполнить анализ точности и шероховатости, выбрать способы обработки и количество переходов механической обработки для каждого элемента контура детали.

5. Разработать маршрутную технологию механической обработки, в которой для основных операций указать оборудование, оснастку, базы, обрабатываемые поверхности.

6. Выполненная практическая работа оформляется в следующем виде:

6.1. Расчетно-пояснительная записка объемом 10-15 листов (формат А4).

6.2. Совмещенный чертеж заготовки и детали (формат А3).

Срок выполнения практической работы устанавливается

с_____________________ по________________________201_ г.

Преподаватель

ПРИЛОЖЕНИЕ 2

Варианты заданий на выполнение практической работы

| Вариант задания

| Наименование

деталей

| № чертежей

| Марка

материала

| Объем выпуска в год, шт.

|

| 1

| Подшипник натяжного устройства

| 4

| Чугун Кч 30-6 |

| 100

|

| 11

| Сталь 35Л

| 1500

|

| 21

| Чугун Сч-18 |

| 600

|

| 31

| Чугун Вч 40

| 35000

|

| 2

| Крышка

| 6

| Чугун Сч 15

| 3000

|

| 12

| Магниевый сплав Мл 5

| 60000

|

| 22

| Чугун Кч 35-10

| 300

|

| 32

| Алюминиевый сплав АЛ 9

| 200000

|

| 3

| Стойка правая

| 16

| Сплав ЦАМ 4-1

| 200000

|

| 13

| Сталь 35Л

| 20000

|

| 23

| Чугун ВЧ 40

| 1200

|

| 33

| Сплав Ал2

| 20000

|

| 4

| Крышка

подшипника

| 20

| Чугун Сч 18

| 24000

|

| 14

| Сплав ЦАМ 4

| 250000

|

| 24

| Сталь 10Х18Н9Л

| 240

|

| 34

| Алюминиевый сплав АЛ2

| 65000

|

| 5

| Корпус

подшипника

| 24

| Сплав ЦАМ 4-3

| 200000

|

| 15

| Алюминиевый сплав АЛ2

| 6000

|

| 25

| Сталь 35Л

| 2000

|

| 35

| Чугун Сч 20

| 65000

|

| 6

| Букса

| 26

| Сплав АК 7ч

| 3000

|

| 16

| Чугун Кч 40

| 2000

|

| 26

| Чугун Сч30

| 30000

|

| 36

| Сталь 30Л

| 200

|

| 7

| Колодка тормозна я

| 27

| Чугун Сч-18

| 1000

|

| 17

| Сталь 45Л

| 30000

|

| 27

| Чугун Кч 37-12

| 10000

|

| 37

| Сталь 20ГЛ

| 300

|

| 8

| Корпус

подшипника

| 31

| Чугун Сч 25

| 5000

|

| 18

| Сплав АК12

| 10000

|

| 28

| Сплав МЛ 9

| 50000

|

| 38

| Сталь 20Л

| 100

|

| 9

| Корпус редуктора

| 32

| Сталь 25Л

| 5000

|

| 19

| Сплав МЛ 11

| 1000

|

| 29

| Чугун Сч-15

| 500000

|

| 39

| Алюминиевый сплав АЛ 9

| 1000

|

| 10

| Вилка

| 34

| Бронза БрА10Мц2Л

| 5800

|

| 20

| Чугун Сч 20

| 260000

|

| 30

| Сталь 25Л

| 580

|

| 40

| Чугун ВЧ-70-2

| 2500

|

ПРИЛОЖЕНИЕ 3

Чертежи литых деталей

СОДЕРЖАНИЕ

I. ОБЩИЕ ПОЛОЖЕНИЯ ………………………………………….…..3

2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ НА ВЫПОЛНЕНИЕ ПРАКТИЧЕСКОЙ РАБОТЫ ………………………………….…….…3

2.1. Выбор и обоснование способа производства заготовок ………..………………………………………………………………..….4

2.1.1.Тип производства …………………………………………….….…4

2.1.2. Вид сплава, размеры, форма и масса детали ……………….….…6

2.1.3. Требования к точности и шероховатости поверхности …….…...7

2.1.4. Учет технико-экономических показателей ……………….……...9

2.2. Разработка чертежа литой заготовки…………………….……9

2.2.1. Определение рационального положения отливки в форме ….….9

2.2.2. Назначение формовочных уклонов ………………………….…..10

2.2.3.Выбор минимальной толщины стенок, определение радиусов закруглений…………………………………………………………….……11

2.2.4.Определение минимальных диаметров отливаемых отверстий, назначение напусков...…………………………………….……………13

2.2.5.Выбор баз для первой операции механической обработки …….14

2.2.6. Определение мест установки стержней, прибылей …………….14

2.2.7. Выполнение резьб на литых заготовках ………………………...15

2.2.8. Назначение припусков, допусков ………….…………………….16

2.2.9. Оформление чертежа отливки. …………………………………..17

2.3. Технологический процесс изготовления литой заготовки ………………….…………………………….………….…18

2.3.1. Краткое описание технологического процесса ………….……...18

2.3.2. Определение коэффициентов весовой точности, габаритности, коэффициента использования материала …………………………………18

2.4. Определение параметров отливки по ГОСТ Р 53464– 2009… 67

1.Определение точности отливки …………………………………69

2.Определение класса точности массы отливки …………………69

3.Определение степени точности поверхности отливки ………...69

4.Определение степени коробления отливки …………………….69

5.Определение допуска смещения по плоскости разъема ………70

6.Условное обозначение точности отливки ……………………...70

7.Определение припусков на обрабатываемые поверхности.…..70

2.5. Примеры определение параметров отливки по ГОСТ Р 53464– 2009………..……………………...……………………...67

2.5.1. Пример 1. «Ступица» ……………………………………………67

2.5.2. пример 2. «Корпус»………………………………………………69

ПРИЛОЖЕНИЕ ……………………………………….…………….….20

Приложение 1 Бланк задания...…………………………………..20

Приложение 2 Варианты контрольных заданий ………..……...21

Приложение 3 Чертежи литых деталей …………………..…….22

СПИСОК ЛИТЕРАТУРЫ ……………………………....………………85

ОГЛАВЛЕНИЕ ………………………………………………..…………90

Учебное издание

Литые заготовки

Составитель Фоминых Сергей Иванович

Редактор И. В. Коршунова

Компьютерная верстка

ИД №06263 от 15.06.2015 г.

| Подписано в печать 30.06.2016

Бумага писчая Плоская печать

Уч.- изд. л. 3,9 Тираж 200 экз.

| Формат 60х84 1/16

Усл. печ. л. 4,3

Заказ

|

Редакционно – издательский отдел УГТУ – УПИ

620002, Екатеринбург, ул. Мира, 19

Ризография НИЧ УГТУ – УПИ

620002, Екатеринбург, ул. Мира, 19

Оглавление новое

ОБЩИЕ ПОЛОЖЕНИЯ

Рис. 2.5. Корпус редуктора (пример для расчета припусков на поверхности А, Б, В и Г)

Рис. 2.5. Корпус редуктора (пример для расчета припусков на поверхности А, Б, В и Г)