Таблица 5 – Техническая характеристика станка СР6(К)

| Наименование

| Значение

|

| 1 Наибольшая ширина обрабатываемой заготовки, мм

| 620

|

| 2 Толщина обрабатываемой заготовки, мм

|

|

| наибольшая, не менее

| 300

|

| наименьшая, не более

| 5

|

| 3 Наименьшая длина обрабатываемой заготовки, не более, мм

| 400

|

| 4 Частота вращения ножевого вала, не менее, об/мин

| 4485

|

| 5 Наибольшая толщина снимаемого слоя за одни проход, не более, мм

| 8

|

| 6 Наименьший диметр окружности резания, мм

| 128

|

| 7 Скорость подачи, м/мин

| 8; 16

|

| 8 Скорость механического перемещения стола, м/мин

| 0,187

|

| 9 Норма обслуживания, чел

| 2

|

| 10 Перемещение стола

| механическое

|

| 11 Номинальные размеры присоединительного патрубка эксгаустерной воронки, мм

| 700x150

|

| 12 Габаритные размеры станка, не более, мм:

|

|

| длина

| 1100

|

| ширина

| 1200

|

| высоты

| 1560

|

| 13 Масса станка, не более, кг

| 1300

|

| Характеристики электрооборудования

|

| 14 Род тока питающей сети переменный

| Переменный трехфазный

|

| 15 Номинальная частота тока, Гц

| 50

|

| 16 Номинальное напряжение сети, В

| 380

|

| 17 Количество электродвигателей, шт

| 3

|

| 18 Электродвигатель привода ножевого вала:

|

|

| исполнение

| АИР112М2

|

| мощность, кВт

| 7,5

|

| частота вращения, об/мин

| 3000

|

| 19 Электродвигатель привода подачи:

|

|

| исполнение

| AHP100S 8/4

|

| мощность, кВт

| 1,0/1,7

|

| частота вращения, об/мин

| 710/1410

|

| 20 Электродвигатель привода стола:

|

|

| исполнение

| АИР71А4

|

| мощность, кВт

| 0,55

|

| частота вращения, об/мин

| 1500

|

Режущий инструмент

Для строгания на рейсмусовом станке применяются строгально-фрезерные ножи. Они закрепляются во вращающихся валах или ножевых головках. Строгально-фрезерные ножи изготовляют двух типов:

а. тонкие, толщиной 3-5 мм без прорезей;

б. толстые, толщиной 6—10 мм с прорезями.

Ножи чаще всего изготовляются из инструментальных сталей, например, 9Х5ВФ - хромовольфрамованадиевая с содержанием углерода 0,9%, хрома 5%, вольфрама и ванадия до 1%.

Рисунок 16 - Конструкция ножа

Ножи выпускаются по ГОСТ 6567-61 «Ножи плоские с прямолинейной режущей кромкой для фрезерования древесины» толщиной 3 мм, шириной 25; 32; 40; 45 и длиной от 20 до 1610 мм. Согласно стандарту, в зависимости от расчетной ширины и длины (ширины обработки В = 620 мм) принимаются параметры ножа (см. таблицу 6). В ножевых валах применяется клиновое крепление ножей. Основное преимущество этого типа крепления ножей, обеспечившее его преимущественное применение в современных конструкциях ножевых валов, автоматическое увеличение силы закрепления ножа с увеличением частоты вращения фрезы.

Конструкция ножевого вала показана на рисунке 8.

Таблица 6 – Основные размеры плоского ножа (Тип I)

| Длина L, мм

| Ширина В, мм

| Толщина а, мм

| Угол заострения р, град.

| Передний угол у, град.

| Задний угол а, град.

| Угол резания 5, град.

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

|

| 640

| 32

| 3

| 40±3

| 30

| 20

| 60

|

Сущность клинового крепления состоит в том, что центробежная сила Рк, действующая на клин при вращении фрезы имеет составляющую Рку, прижимающую нож к опорной поверхности корпуса. Для предварительного закрепления ножа и клина в пазу корпуса служит распорный винт. Основной параметр, определяющий условие надежного закрепления ножа, - масса клина.

Нож крепится в ножевой вал по одной из схем, представленных на рисунке 17.

Рисунок 17 – Клиновое крепление ножа

Расчетная часть

Кинематические расчеты

Анализ кинематической схемы.

Целью анализа кинематической схемы является определение численных значений таких параметров как:

- скорость резания;

- скорость подачи;

- выявление потерь мощности в различных элементах кинематической цепи, свидетельствующей о степени совершенства передаточного механизма. Кинематическая схема представлена на рисунке 4.

Таблица 7 — Характеристика элементов кинематической цепи и результаты кинематических расчетов

| №п/п

| Наименование элементов

| Характеристика элементов

| Передаточное число i

| Частота вращения вала n, мин-1

| Скорость подачи Vs, м/мин

| Скорость резания V, м/с

|

| D,мм

| Z

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| 1

| Вал э/д привода подачи

|

|

|

|

|

|

|

| n1

| 750

|

| n2

| 1500

|

| 2

| Вал I

|

|

|

| 750

|

|

|

| 3

| Шестерня 1

|

| 36

| 1,14

|

|

|

|

| 4

| Зубчатое колесо 2

|

| 41

|

|

|

|

| 5

| Вал II

|

|

|

|

|

|

|

| n1

| 657,9

|

| n2

| 1315,8

|

| 6

| Шестерня 3

|

| 20

| 2,4

|

|

|

|

| 7

| Зубчатое колесо 4

|

| 48

|

|

|

|

| 8

| Шестерня 5

|

| 20

| 2,3

|

|

|

|

| 9

| Зубчатое колесо 6

|

| 46

|

|

|

|

| 10

| Шестерня 7

|

| 20

| 2,3

|

|

|

|

| 11

| Зубчатое колесо 8

|

| 46

|

|

|

|

| 12

| Шестерня 9

|

| 23

| 1,87

|

|

|

|

| 13

| Зубчатое колесо 10

|

| 43

|

|

|

|

| 14

| Вал III

|

|

|

|

|

|

|

| n1

| 27,7

|

| n2

| 55,4

|

| 15

| Звездочка 11

|

| 14

| 1,29

|

|

|

|

| 16

| Звездочка 12

|

| 18

|

|

|

|

| 17

| Вал IV

|

|

|

|

|

|

|

| n1

| 21,47

|

| n2

| 42,95

|

| 18

| Звездочка 13

|

| 12

| 1

|

|

|

|

| 19

| Звездочка 14

|

| 12

|

|

|

|

| 20

| Вал V

|

|

|

|

|

|

|

| n1

| 21,47

| 8,1

|

| n2

| 42,95

| 16,2

|

| 21

| Звездочка 12

|

| 18

| 1

|

|

|

|

| 22

| Звездочка 15

|

| 18

|

|

|

|

| 23

| Вал VI

|

|

|

|

|

|

|

| n1

| 21,47

| 8,1

|

| n2

| 42,95

| 16,2

|

| 24

| Вал э/д привода резания

|

|

|

| 3000

|

|

|

| 25

| Шкив 1

| 240

|

| 0,625

|

|

|

|

| 26

| Шкив 2

| 150

|

|

|

|

|

| 27

| Ножевой вал

| 128

|

|

| 4800

|

| 32,2

|

Таблица 8 - Расчёт потерь мощности в кинематической цепи привода подачи

| №

| Наименование i-ого элемента

| КПД i-го элемента

| Мощность, отводимая после i-го элемента, кВт

| Потери мощности в i-ом элементе, кВт

|

| 1

| Муфта

| 0,99

|

|

|

| 2

| Подшипники качения

| 0,99

|

|

|

| 3

| Цилиндрическая зубчатая передача

| 0,98

|

|

|

| 4

| Цепная передача

| 0,96

|

|

|

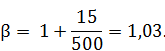

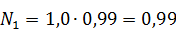

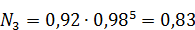

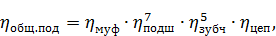

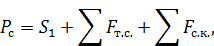

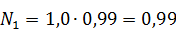

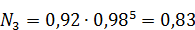

Общий КПД механизма привода подачи:

| (1)

|

Максимальная мощность, которая может быть израсходована на процесс подачи:

| (2)

|

Из таблицы видно, что общие потери мощности в кинематической цепи привода подач составляют 0,2 кВт. Учитывая эти потери строя ручьевую диаграмму потерь мощности в механизме подачи (рисунок 15).

Рисунок 18 - Ручьевая диаграмма потерь мощности в механизмах привода подачи станка СР6(К)

Таблица 9 - Расчет потерь мощности привода резания

| №

| Наименование i-ого элемента

| КПД i-го элемента

| Мощность, отводимая после i-го элемента, кВт

| Потери мощности в i-ом элементе, кВт

|

| 1

| Клиноременная передача

| 0,96

|

|

|

| 2

| Подшипники качения

| 0,99

|

|

|

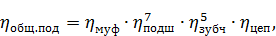

Общий КПД механизма привода резания:

| (3)

|

Максимальная мощность, которая может быть израсходована на процесс резания:

| (4)

|

Потери мощности в кинематической цепи для привода резания составляют 0,372 кВт. Учитывая эти потери строя ручьевую диаграмму потерь мощности в механизме подачи (рисунок 16).

Рисунок 19 - Ручьевая диаграмма потерь мощности в механизмах привода резания станка СР6(К)

Проведя кинематические расчеты были определены численные значения скорости резания, возможные значения скорости подачи и потерь мощности в приводе резания станка, построены ручьевые диаграммы, определены располагаемые мощности на процессы резания и подачи.

Технологические расчеты

2.2.1 Расчет скорости подачи

Данный вид расчета основывается на определении скорости подачи по мощности привода механизма резания и заданной шероховатости обрабатываемой поверхности. Условия расчета сводятся в таблицу 11.

Таблица 10 - Условия расчета скорости подачи

| № п/п

| Наименование

| Обозначение

| Значение

|

| 1

| Мощность электродвигателя механизма резания, кВт

| Nnp

| 7,5

|

| 2

| Ширина обработки, мм

| В

| 500

|

| 3

| Диаметр ножевого вала, мм

| D

| 128

|

| 4

| Толщина (глубина) снимаемого слоя, мм

| Н

| 2,0

|

| 5

| Период стойкости инструмента, мин

| Т

| 360

|

| 6

| Число ножей, шт

| Z

| 4

|

| 7

| КПД механизма резания

|

| 0,95

|

| 8

| Шероховатость обработанной поверхности, мкм

| Rz max

| 32

|

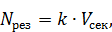

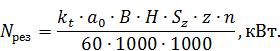

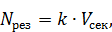

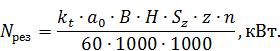

1. Расчет скорости подачи по мощности резания.

| (5)

|

где  - удельная работа резания (коэффициент резания), работа затрачиваемая на удаление одного см3 древесины;

- удельная работа резания (коэффициент резания), работа затрачиваемая на удаление одного см3 древесины;

- объём срезаемой древесины за секунду.

- объём срезаемой древесины за секунду.

Объем срезаемой древесины за секунду для процесса фрезерования древесины определится по выражению:

| (6)

|

Подставив в формулу (5) выражение (6) получим:

| (7)

|

Из этой формулы определить скорость подачи  невозможно, так как неизвестно

невозможно, так как неизвестно  , которое само зависит от скорости подачи. Значение

, которое само зависит от скорости подачи. Значение  получают экспериментальным путем для определения усредненных условий фрезерования. Это значение называется табличным

получают экспериментальным путем для определения усредненных условий фрезерования. Это значение называется табличным  . Для других условий вводятся поправочные коэффициенты.

. Для других условий вводятся поправочные коэффициенты.

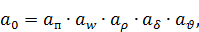

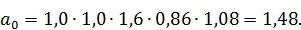

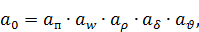

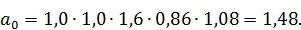

Значение удельной работы резания определяется по формуле:

| (8)

|

где  – табличное значение удельной работы резания, определяемой для средних, наиболее распространенных условий резания;

– табличное значение удельной работы резания, определяемой для средних, наиболее распространенных условий резания;

– произведение поправочных коэффициентов, учитывающих влияние различных факторов.

– произведение поправочных коэффициентов, учитывающих влияние различных факторов.

В свою очередь произведение поправочных коэффициентов определяется с учетом пиления по выражению:

| (9)

|

где  – коэффициент, учитывающий породу. Для сосны

– коэффициент, учитывающий породу. Для сосны  [1];

[1];

– коэффициент, учитывающий влияние влажности. При

– коэффициент, учитывающий влияние влажности. При

[1];

[1];

– коэффициент, учитывающий степень затупления инструмента. Принимаем

– коэффициент, учитывающий степень затупления инструмента. Принимаем  [1];

[1];

– коэффициент, учитывающий влияние угла резания. Принимаем

– коэффициент, учитывающий влияние угла резания. Принимаем  (

( ) [1];

) [1];

– коэффициент, учитывающий влияние скорости резания. Принимаем

– коэффициент, учитывающий влияние скорости резания. Принимаем  [1].

[1].

Скорость подачи определяется по формуле:

| (10)

|

где  – подача на один резец, мм.

– подача на один резец, мм.

С учетом ранее сделанных выражений мощность на резание можно определить по формуле:

| (11)

|

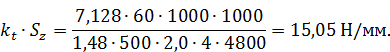

В формуле необходимо определить  , но неизвестным является и

, но неизвестным является и  , который, в свою очередь, зависит от

, который, в свою очередь, зависит от  . Поэтому определим произведение

. Поэтому определим произведение  .

.

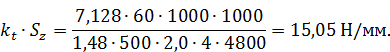

| (12)

|

Подставив данные получим:

Зависимость  получена экспериментальным путем. Пользуясь такой зависимостью, определяем

получена экспериментальным путем. Пользуясь такой зависимостью, определяем  . Для наших условий фрезерования оказалось, что

. Для наших условий фрезерования оказалось, что  [1].

[1].

Скорость подачи по мощности привода механизма резания будет равна:

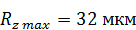

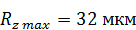

2. Расчет скорости подачи по заданной шероховатости обработки.

Скорость подачи определяется по формуле:

| (13)

|

где  – подача на оборот.

– подача на оборот.

Подача на оборот определяется по формуле:

| (14)

|

где  – предельная длина волны;

– предельная длина волны;

– высота волны;

– высота волны;

– неточность установки резцов по радиусу,

– неточность установки резцов по радиусу,  .

.

Экспериментальным путем была установлена зависимость  . При диаметре резания

. При диаметре резания  и высоте неровностей

и высоте неровностей  предельная длина волны

предельная длина волны

Высота волны определится по формуле:

| (15)

|

Тогда, подставив значения в формулу для определения подачи на оборот получим:

Определим скорость подачи:

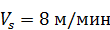

Таким образом, произведён расчёт скорости подачи по различным критериям. Результаты расчёта заносятся в таблицу 11.

Таблица 11 – Сравнительные значения скоростей подач

| Критерий

| Скорость подачи, обусловленная конструкцией станка

| Скорость подачи по мощности на резание

| Скорость подачи по заданной шероховатости поверхности резания

|

Скорость подачи

| 8;16

| 11,9

| 30

|

Выбирается скорость подачи  , которая ограничивается приводом механизмов подачи.

, которая ограничивается приводом механизмов подачи.

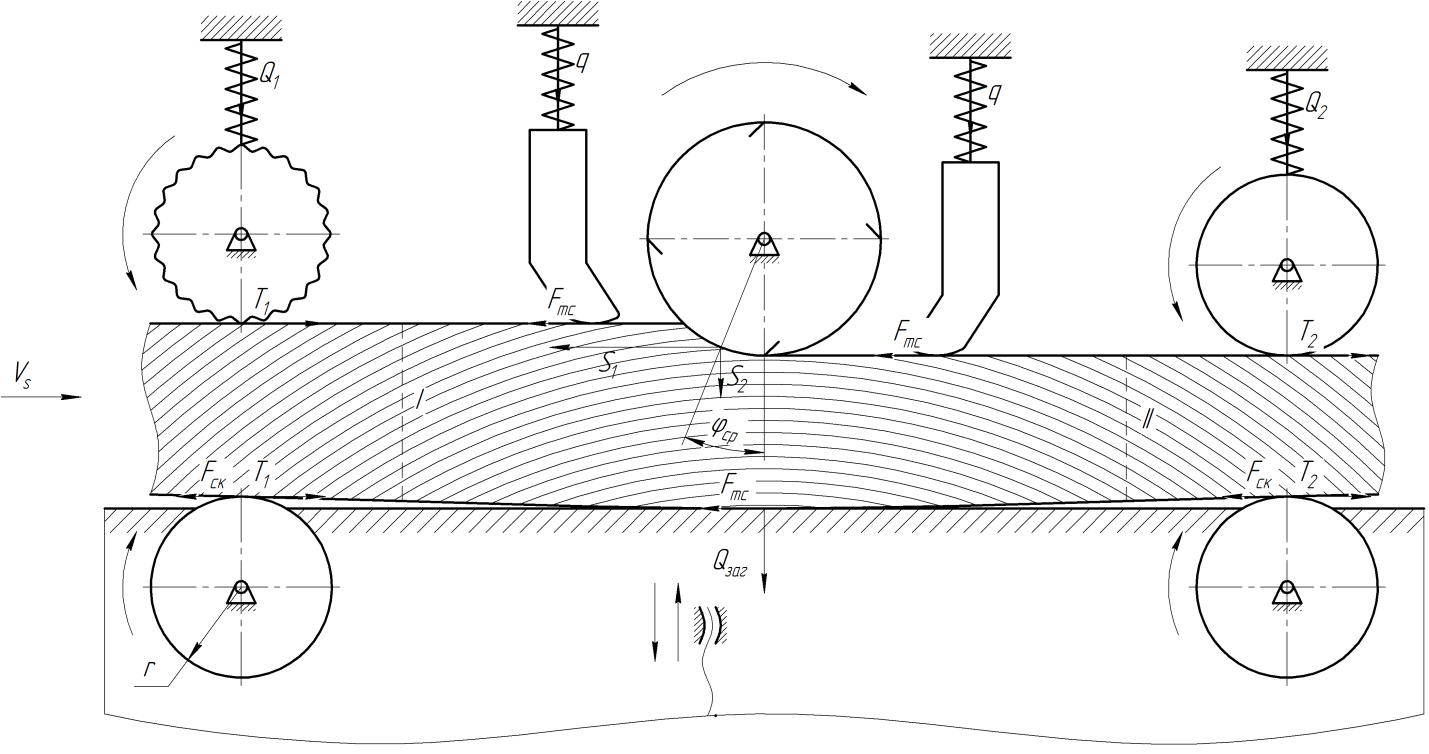

2.2.2 Моделирование процесса обработки

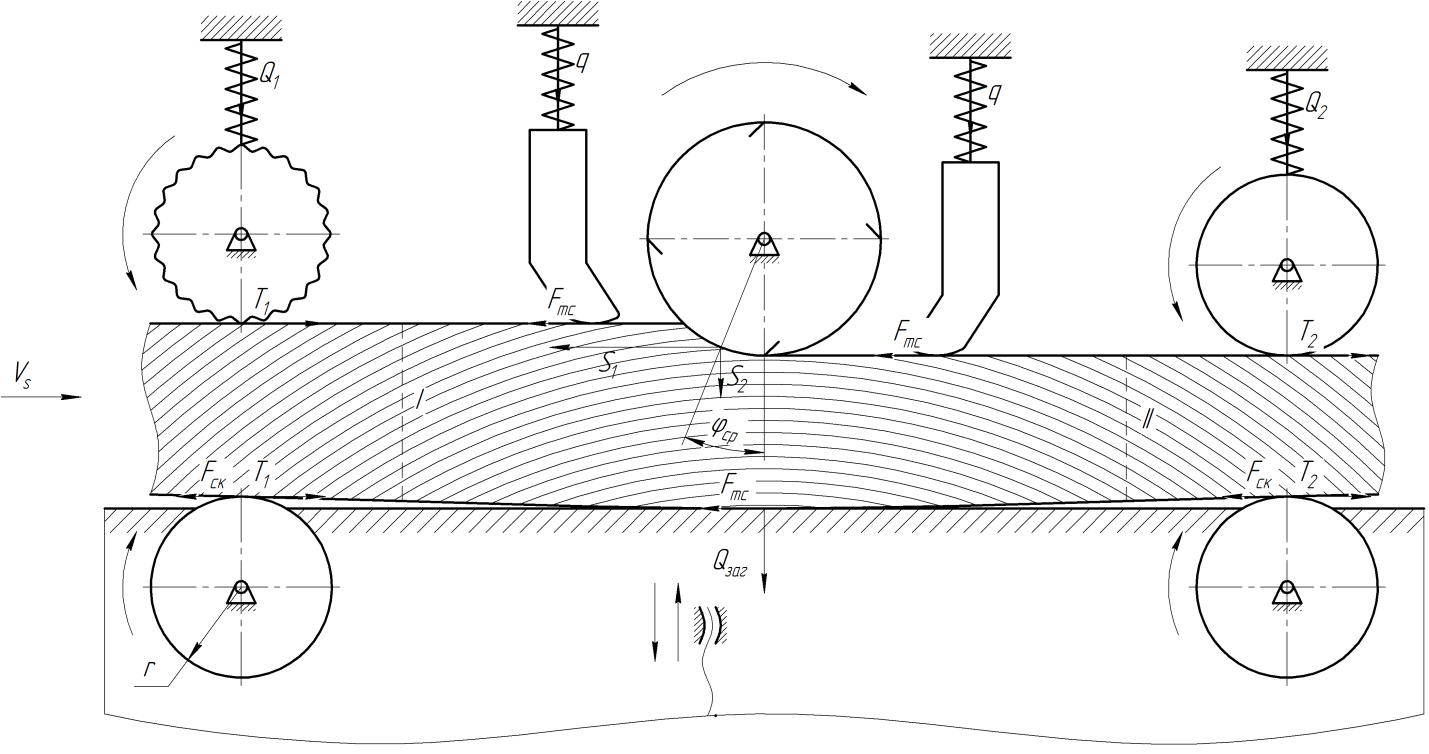

Рисунок 20 - Расчётная схема станка СР6(К)

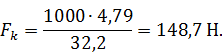

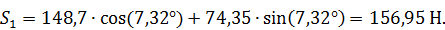

а. Расчет окружной касательной силы

Для определения касательной составляющей силы резания воспользуемся формулой механики:

| (16)

|

Определим мощность, затрачиваемую на процесс резания по формуле(11):

Определим значение касательной составляющей силы резания:

б. Расчет окружной нормальной силы

Определяем нормальные составляющие силы резания, которые определяются по формуле

| (17)

|

где  – переходный множитель (зависит от подачи на один резец и степени затупления), принимаем

– переходный множитель (зависит от подачи на один резец и степени затупления), принимаем  – для затупленных резцов по табличным данным.

– для затупленных резцов по табличным данным.

Тогда подставляя данные в формулу (17), получим:

в. Расчет проекций силы резания  и

и  направленных вдоль и нормально к оси подачи соответственно, Н

направленных вдоль и нормально к оси подачи соответственно, Н

Рисунок 21 – Схема фрезерования

Сумма проекций, составляющих силы резания на ось X определяется по формуле:

| (18)

|

| (19)

|

Средний угол определяется по формуле:

| (20)

|

Угол входа определится по формуле:

| (21)

|

Угол выхода определится по формуле:

| (22)

|

Подставляя данные в формулы (21), (22), (20), (18), (19) получим:

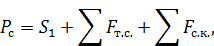

г. Расчет требуемой мощности необходимой для осуществления процесса обработки заготовки

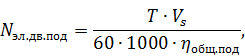

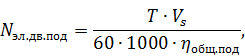

Мощность электродвигателя определится по формуле:

| (23)

|

2.2.3 Расчет потребной мощности подачи и усилия прижима подающих вальцов

В основе расчёта лежит уравнение тягового баланса, имеющее вид:

| (24)

|

где  – сила тяги (усилие подачи);

– сила тяги (усилие подачи);

– суммарная сила сопротивления, состоит из сил действующих противоположно направлению подачи заготовки;

– суммарная сила сопротивления, состоит из сил действующих противоположно направлению подачи заготовки;

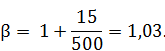

– коэффициент запаса (

– коэффициент запаса ( ).

).

Суммарная сила сопротивления определяется по формуле:

| (25)

|

где  – сила трения скольжения;

– сила трения скольжения;

– сила сопротивления качению.

– сила сопротивления качению.

Суммарная сила сопротивления при первом положении заготовки определится по формуле:

| (26)

|

где  – коэффициент трения скольжения;

– коэффициент трения скольжения;

– вес заготовки;

– вес заготовки;

– усилие прижимов подающих вальцов.

– усилие прижимов подающих вальцов.

Тяговое усилие при первом положении заготовки определится по формуле:

| (27)

|

где  – коэффициент сцепления рифленого вальца с заготовкой;

– коэффициент сцепления рифленого вальца с заготовкой;

– коэффициент сцепления гладкого вальца с заготовкой;

– коэффициент сцепления гладкого вальца с заготовкой;

– сила прижима подающего вальца.

– сила прижима подающего вальца.

Суммарная сила сопротивления при втором положении заготовки определится по формуле:

| (28)

|

Тяговое усилие при втором положении заготовки определится по формуле:

| (29)

|

Для определение усилия прижима  , подставляем выражения (26) и (27) для передних вальцов и (28) и (29) для задних вальцов в уравнение тягового баланса (24), тогда:

, подставляем выражения (26) и (27) для передних вальцов и (28) и (29) для задних вальцов в уравнение тягового баланса (24), тогда:

| (30)

|

| (31)

|

Требуемое давление прижимных элементов определяется по формуле:

| (32)

|

где  – коэффициент динамичности силы

– коэффициент динамичности силы  ;

;

, b и B ширина сучка и заготовки;

, b и B ширина сучка и заготовки;

– коэффициент влияния пружины

– коэффициент влияния пружины  .

.

– количество прижимов перед режущим инструментом.

– количество прижимов перед режущим инструментом.

Определим усилия прижима:

Определим тяговое усилие:

Определим мощность, затрачиваемую на процесс подачи, по формуле:

| (33)

|

Определим мощность, затрачиваемую электродвигателем привода подачи, по формуле:

| (34)

|

Таким образом, значение потребляемой мощности на процессы резания и подачи меньше значений располагаемых мощностей электродвигателей приводов резания и подачи соответственно:

Заданная технологическая операция выполняется

Расчет ножевого вала

- удельная работа резания (коэффициент резания), работа затрачиваемая на удаление одного см3 древесины;

- удельная работа резания (коэффициент резания), работа затрачиваемая на удаление одного см3 древесины; - объём срезаемой древесины за секунду.

- объём срезаемой древесины за секунду.

невозможно, так как неизвестно

невозможно, так как неизвестно  . Для других условий вводятся поправочные коэффициенты.

. Для других условий вводятся поправочные коэффициенты.

– произведение поправочных коэффициентов, учитывающих влияние различных факторов.

– произведение поправочных коэффициентов, учитывающих влияние различных факторов.

– коэффициент, учитывающий породу. Для сосны

– коэффициент, учитывающий породу. Для сосны  [1];

[1]; – коэффициент, учитывающий влияние влажности. При

– коэффициент, учитывающий влияние влажности. При

[1];

[1]; – коэффициент, учитывающий степень затупления инструмента. Принимаем

– коэффициент, учитывающий степень затупления инструмента. Принимаем  [1];

[1]; – коэффициент, учитывающий влияние угла резания. Принимаем

– коэффициент, учитывающий влияние угла резания. Принимаем  (

( ) [1];

) [1]; – коэффициент, учитывающий влияние скорости резания. Принимаем

– коэффициент, учитывающий влияние скорости резания. Принимаем  [1].

[1].

– подача на один резец, мм.

– подача на один резец, мм.

.

.

получена экспериментальным путем. Пользуясь такой зависимостью, определяем

получена экспериментальным путем. Пользуясь такой зависимостью, определяем  [1].

[1].

– подача на оборот.

– подача на оборот.

– предельная длина волны;

– предельная длина волны; – высота волны;

– высота волны; – неточность установки резцов по радиусу,

– неточность установки резцов по радиусу,  .

. . При диаметре резания

. При диаметре резания  и высоте неровностей

и высоте неровностей  предельная длина волны

предельная длина волны

, которая ограничивается приводом механизмов подачи.

, которая ограничивается приводом механизмов подачи.

– переходный множитель (зависит от подачи на один резец и степени затупления), принимаем

– переходный множитель (зависит от подачи на один резец и степени затупления), принимаем  – для затупленных резцов по табличным данным.

– для затупленных резцов по табличным данным.

и

и  направленных вдоль и нормально к оси подачи соответственно, Н

направленных вдоль и нормально к оси подачи соответственно, Н

– сила тяги (усилие подачи);

– сила тяги (усилие подачи); – суммарная сила сопротивления, состоит из сил действующих противоположно направлению подачи заготовки;

– суммарная сила сопротивления, состоит из сил действующих противоположно направлению подачи заготовки; – коэффициент запаса (

– коэффициент запаса ( ).

).

– сила трения скольжения;

– сила трения скольжения; – сила сопротивления качению.

– сила сопротивления качению.

– коэффициент трения скольжения;

– коэффициент трения скольжения; – вес заготовки;

– вес заготовки; – усилие прижимов подающих вальцов.

– усилие прижимов подающих вальцов.

– коэффициент сцепления рифленого вальца с заготовкой;

– коэффициент сцепления рифленого вальца с заготовкой; – коэффициент сцепления гладкого вальца с заготовкой;

– коэффициент сцепления гладкого вальца с заготовкой; – сила прижима подающего вальца.

– сила прижима подающего вальца.

, подставляем выражения (26) и (27) для передних вальцов и (28) и (29) для задних вальцов в уравнение тягового баланса (24), тогда:

, подставляем выражения (26) и (27) для передних вальцов и (28) и (29) для задних вальцов в уравнение тягового баланса (24), тогда:

– коэффициент динамичности силы

– коэффициент динамичности силы  ;

; , b и B ширина сучка и заготовки;

, b и B ширина сучка и заготовки; – коэффициент влияния пружины

– коэффициент влияния пружины  .

. – количество прижимов перед режущим инструментом.

– количество прижимов перед режущим инструментом.