Курсовой проект

По дисциплине «Теория и конструкции технологических машин и линий»

РЕЙСМУСОВЫЙ СТАНОК СР6(К)

Выполнил студент гр. ПТК-41___________________________/Скорняков Ю.А./

Научный руководитель к.т.н., доцент___________________/Ганапольский С.Г./

Проект защищен с оценкой «________» «____»___________2017г.

Члены комиссии ______________________/________________/

______________________/________________/

Киров

2017

Реферат

Скорняков Ю.А. Рейсмусовый станок СР6(К), ТПЖА.042222.121 ПЗ: Курсовой проект / ВятГУ, кафедра Машин и технологии деревообработки; руководитель Ганапольский С.Г.- Киров, 2017 - Гр. ч. 2 л. ф. А 1, 3 л.ф. А3; ПЗ 62 с.; 29 рис.; 12 табл.; 8 источников.

ДЕРЕВООБРАБОТКА, ФРЕЗЕРОВАНИЕ, РЕЙСМУСОВЫЙ СТАНОК, УЗЕЛ РЕЗАНИЯ, ВИБРОУСТОЙЧИВОСТЬ, ПРОЧНОСТЬ

Объект исследования - рейсмусовый станок СР6(К).

Цель курсового проекта: освоение методики технологических расчетов, а также некоторых конструктивных расчетов основных функциональных узлов.

Оглавление

Введение. 6

1 Общая часть. 7

1.1 Назначение станка с анализом особенностей станков данного вида. 7

1.2 Классификация станка с критериальными показателями. 10

1.3 Место станка в технологическом потоке. 10

1.4 Описание станка. 11

1.5 Техническая характеристика станка с предельными параметрами обработки 26

1.6 Режущий инструмент. 27

2 Расчетная часть. 29

2.1 Кинематические расчеты.. 29

2.2 Технологические расчеты.. 33

3 Расчет ножевого вала. 43

3.1 Расчет вала по допускаемым напряжениям. 43

3.2 Расчет на усталостную прочность. 47

3.3 Расчет вала на поперечные колебания. 50

3.4 Расчет привода механизма резания на виброустойчивость по крутильным колебаниям. 55

Заключение. 61

Приложение А (справочное) Библиографический список. 62

Введение

В настоящее время на лесопильных и деревообрабатывающих предприятиях для строгания древесины широко используются рейсмусовые станки, отличающиеся большим разнообразием конструкций и технологических схем. В автоматических линиях для обработки брусковых и щитовых заготовок представлены механизмы и сборочные единицы, предназначенные для выполнения технологической операции рейсмусования (обработки в размер по толщине и ширине).

Технический прогресс в деревообрабатывающем станкостроении за последние годы оказал заметное влияние на конструкцию рейсмусовых станков. Повысилась их точность и надежность, обслуживание станков стало удобнее и легче, уровень шума при их работе снизился. Улучшение этих показателей сопровождалось усложнением конструкции и повышением требований к организации технической эксплуатации станков.

В данном курсовом проекте поставлена задача изучения станка с целью:

научиться производить кинематические, технологические и конструктивные расчеты;

- научиться рассчитывать производительность станка;

- научиться, в соответствии со стандартами, выбирать вид, тип, линейные и угловые размеры режущего инструмента;

- научиться разумной эксплуатации станка с учетом оптимальных критериев;

- в соответствии с техническими возможностями сделать общие выводы об эксплуатации станка.

Общая часть

Классификация станка с критериальными показателями

Рейсмусовый станок СР6(К) является проходным станком, так как технологическое и транспортное движение совпадают.

По степени механизации станок является полумеханизированной машиной, так как человек выполняет часть операций энергетического потока-загрузка и выгрузка заготовок, механизировано главное движение - вращение ножевого вала и движения подачи.

По способу управления станок является машиной с жесткой программой, не имеет специальных устройств, для управления в рабочем режиме. В наладочном режиме до начала работы, у данного станка есть устройства для наладки станка – это подъем или опускание рабочего стола.

По технологическому признаку станок относится к группе продольнофрезерных станков.

По степени безопасности станки оцениваются по семибалльной системе. Данный станок оценивается пятью баллами, так как он имеет ограждение и блоки.

Описание станка

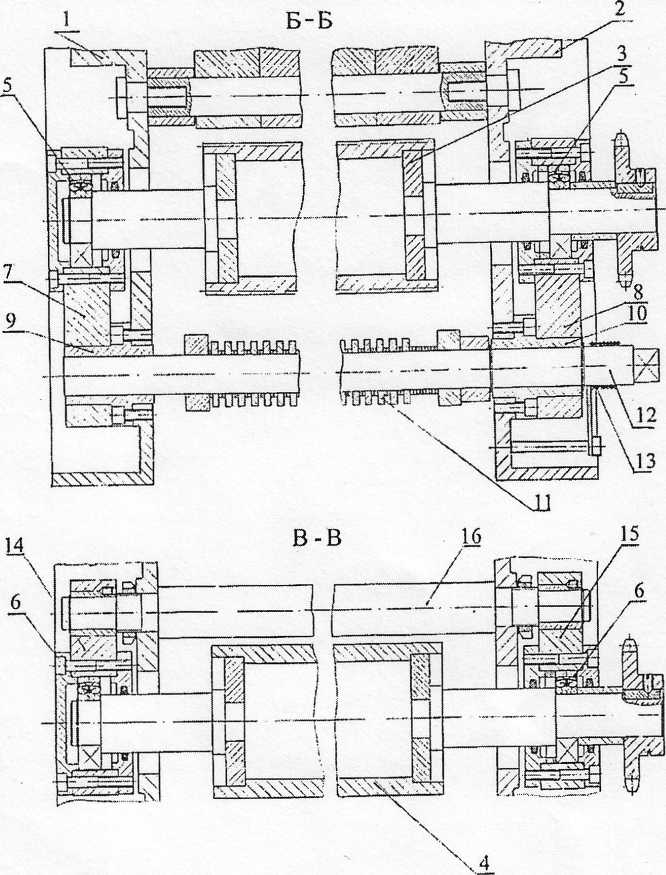

1.4.1 Конструкции станка с указанием взаимодействия механизмов функциональных узлов

Станок выполнен в виде замкнутой рамной конструкции с цельнолитой станиной и цельнолитым верхним блоком.

Все приводные механизмы размещены внутри станины. Стол станка перемещается по высоте механически от привода подачи и вручную.

Подача материала вальцовая.

В передней части блока станка смонтирована ногтевая завеса, предохраняющая станочника от обратного выброса деталей.

Управление станком электрифицировано и находится на отдельном кнопочном пульте.

Имеется заточное приспособление, установленное на блоке. Продольное перемещение заточного суппорта механизировано.

Конструкция станка предусматривает узловой метод сборки, что дает максимальное удобство в сборке и ремонте станка.

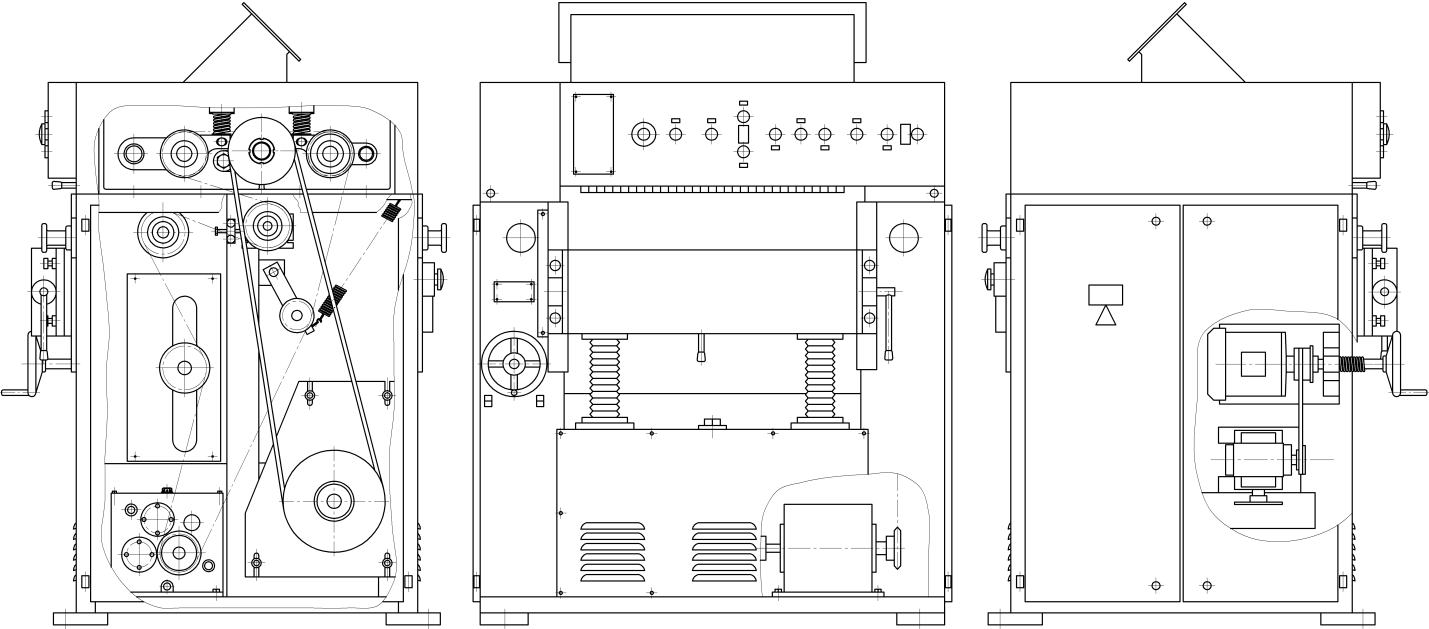

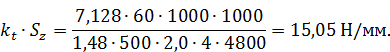

Общий вид с обозначением составных частей станка приведен на рисунке 3.

Рисунок 3 – Общий вид станка СР6(К)

Рисунок 3 – Общий вид станка СР6(К)

Перечень составных частей станка приведен в таблице 2.

Таблица 2 – Составные части станка СР6(К)

| Позиция

| Наименование составной части станка

|

| 1

| Станина

|

| 2

| Механизм перемещения стола

|

| 3

| Механизм резания

|

| 4

| Стол

|

| 5

| Редуктор

|

| 6

| Привод подачи

|

| 7

| Кожух

|

| 8

| Электрооборудование

|

Таблица 3 – Органы управления станка СР6(К)

| Позиция

| Органы управления и их обозначение

| Позиция

| Органы управления и их обозначение

|

| 9

| Вводный выключатель

| 17

| Ручка переключения скоростей подачи

|

| 10

| Кнопка «Пуск» включение ножевого вала

| 18

| Кнопки хода стола вверх, вниз

|

| 11

| Кнопка «Стоп» выключение ножевого вала

| 19

| «Стоп» аварийный

|

| 12

| Световой указатель наличия напряжения

| 20

| «Стоп» аварийный

|

| 13

| Световой указатель блокировки ограждений

| 21

| Маховичок перемещения стола

|

| 14

| Световой указатель включения ножевого вала

| 22

| Рукоятка поджима нижних вальцов

|

| 15

| Световой указатель включения подачи

| 23

| Рукоятка фиксации стола

|

| 16

| Кнопка «Пуск» включения подачи

| 24

| Фиксаторы кожуха

|

Схема кинематическая принципиальная показана на рисунке 4.

Кинематические цепи станка осуществляют следующие движения:

1) вращение ножевого вала;

2) вращение подающих вальцов;

3) механическое и ручное перемещение стола.

Ввиду простоты кинематической схемы ее описание не приводится.

Общая компоновка станка:

а. Станина (рисунок 3)

Станина (1) станка представляет собой жесткую сварную коробку.

Внутри станины, в центральной нише передней части станка, установлен Привод подачи (5). 3 задней части центральной ниши станины расположен привод ножевого вала.

Электродвигатель ножевого вала крепится к плите, перемещающейся по пазам для натяжки ремней.

В левой нише станины размещены электрошкаф (8) станка и механизм перемещения стола (2). В правой нише размещены цепная передача привода подачи (6) и клиноременная передача привода ножевого вала.

В верхней части станины крепится механизм резания (3).

Рисунок 4 - Схема кинематическая принципиальная

Рисунок 4 - Схема кинематическая принципиальная

На станине станка установлено запирающее устройство водного автомата, к которому прилагается специальный ключ.

б. Стол (рисунок 5 и 6)

Стол (1) чугунный прямоугольной формы с направляющими (2, 3). В столе расположены ера гладких приводных вальца (4, 5).

Вальцы смонтированы на подшипниках качения, расположенных в качающихся кронштейнах (6, 7). Выставка вальцов по высоте относительно рабочей поверхности стола производится рычажно-эксцентриковым механизмом (8), поворотом рукоятки (9).

В столе расположен механизм натяжения (10) цепи привода вальцов стола. Натяжение цепи производится с помощью пружины (12), прижимающей к цепи звездочку (13).

Фиксация стола в заднем положении производится поворотом рукоятки (14) через эксцентрики (15), упор (16), пластину (17).

Рисунок 5 - Стол

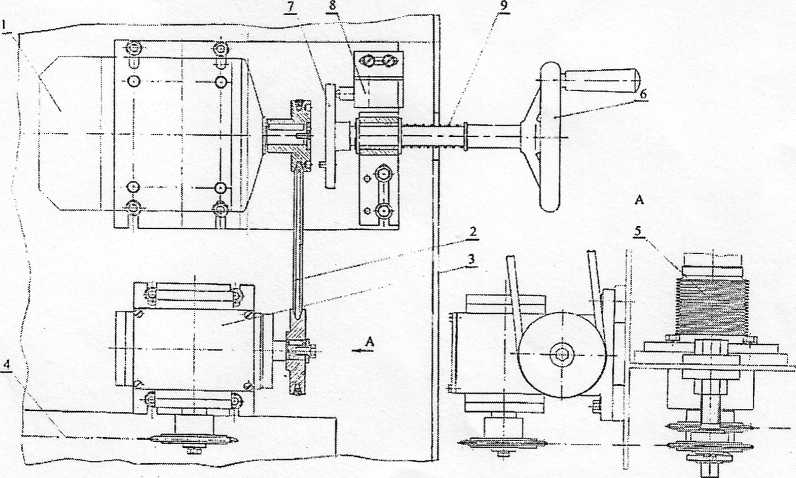

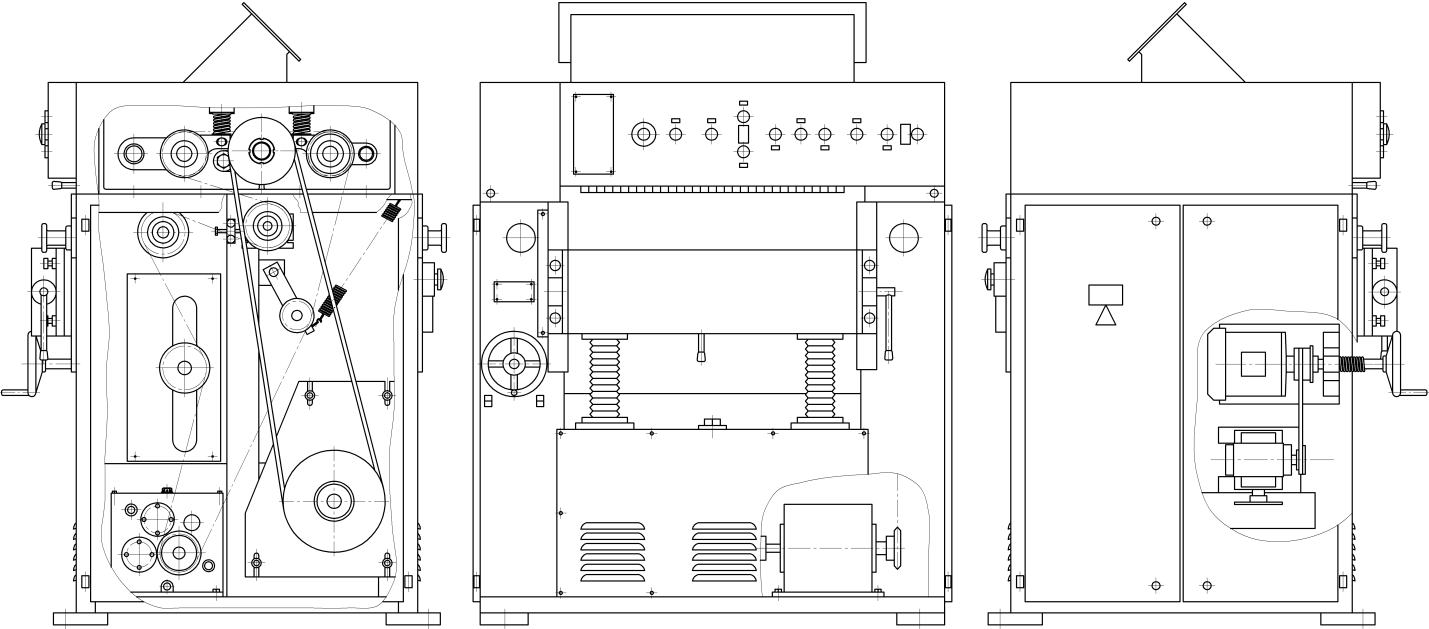

в. Механизм перемещения стола (Рисунок 7)

Механизм перемещения стола состоит из электродвигателя (1), клиноременной передачи (2), червячного редуктора (3), цепной передачи (4), винтов перемещения (5).

Ручное перемещение стола осуществляется маховичком (6), который необходимо нажать в осевом направлении, осуществив зацепление шкива с полу- муфтой (7), и только затем вращать маховичок, перемещая стол, при этом конечный выключатель (8) отключит электродвигатель механического перемещения стола. После снятия осевой нагрузки с рукоятки маховичка пружина (9) возвращает полумуфту и маховичок в исходное положение.

Рисунок 7 - Механизм перемещения стола

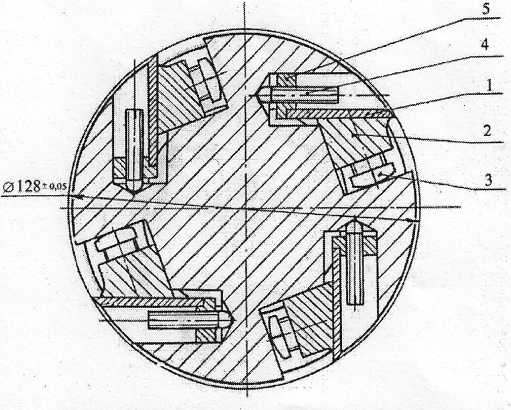

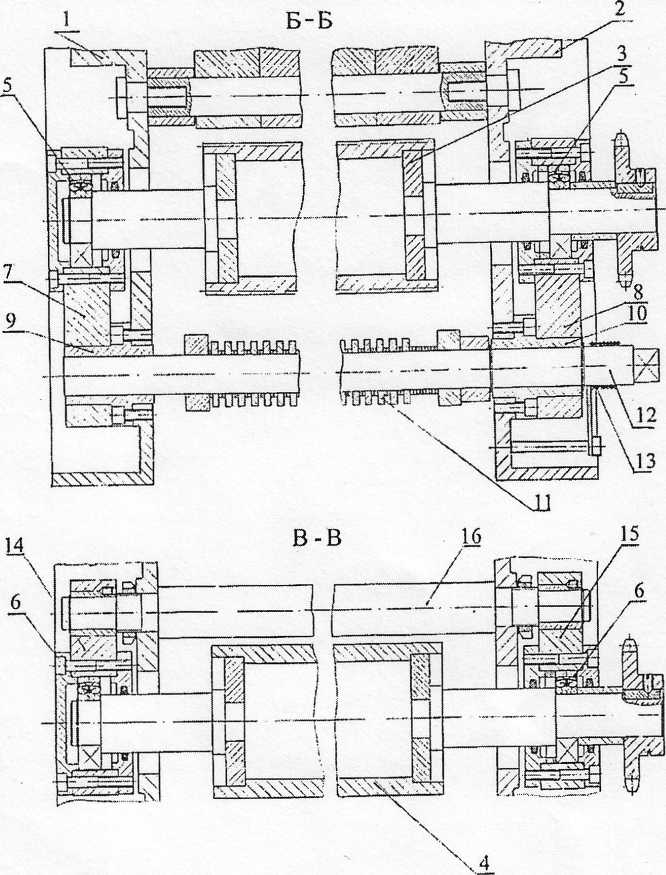

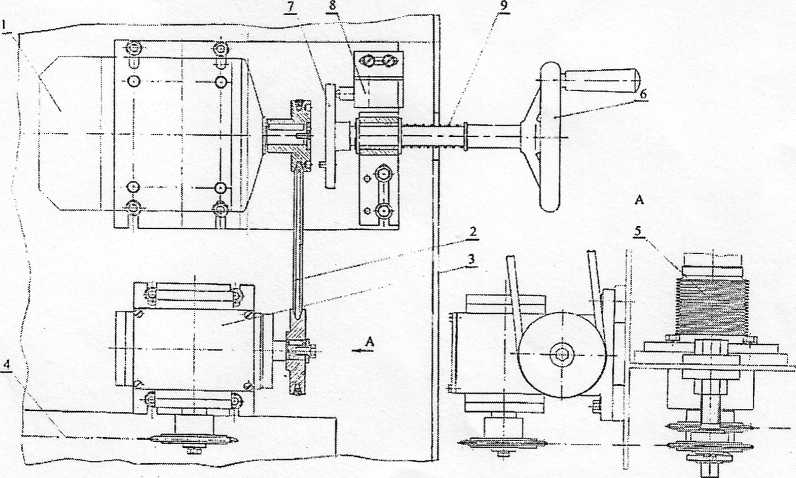

г. Механизм резания (рисунок 8)

Механизм резания станка состоит из ножевого вала и привода ножевого вала. Корпус ножевого вала (1) цилиндрической формы имеет четыре паза, размещенные параллельно оси вала, в которых устанавливаются прямые ножи (1) (рисунок 8).

Крепление ножей производится клиньями (2) и винтами (3). Выставка ножей осуществляется винтами (4) и гайками (5).

Корпус ножевого вала монтируется на шарикоподшипниках (2, 3,4), размещенных в опорах (5, 6).

Опоры ножевого вала крепятся к станине.

Вращение ножевого вала осуществляется от электродвигателя клиноременной передачей.

д. Прижимные элементы (рисунок 10).

К прижимным элементам станка относятся передний и задний прижимы. Передний прижим служит для создания подпора волокон древесины в месте выхода ножа из материала и предупреждения сколов.

По конструкции передний прижим - секционный. Прижимная губка переднего прижима состоит из узких секций (1). Давление каждой секции осуществляется пружиной (2) которые размещены на общей планке (3). Каждая секция прижима имеет возможность качаться на оси (4). Секции смонтированы на опорах (5, 6) (рисунок 6).

Рисунок 8 - Механизм резания

Рисунок 8 - Механизм резания

Рисунок 9 - Установка ножей

Задний прижим (5) выполнен в виде сплошной балки, и имеет возможность поворачиваться на фланцах ножевого вала относительно его оси.

е. Механизм подачи (Рисунок 11)

Механизм подачи станка - четырехвальцовый, который состоит из двух верхних и двух нижних подающих вальцов.

Рисунок 10 - Схема установки по высоте подающих вальцов, прижимов, когтевой защиты.

Верхние подающие вальцы собраны на двух опорах (1, 2) и состоят из пе-реднего рифленого (3) и заднего гладкого (4) вальцов. Нижние подающие вальцы - гладкие и установлены в столе.

Валец подающий передний цельный рифленый установлен на двух шарикоподшипниках (5) размещенных в качающихся кронштейнах (7) и (8). Оси качения кронштейнов через втулки (9) и (10) закреплены в опорах.

Прижимается валец к обрабатываемой заготовке при помощи пружины (7) (рисунок 9).

Перед подающим вальцом установлена когтевая защита (11) (рисунок 11). Подъем когтевой защиты производится поворотом оси (12). Пружина (13) возвращает когтевую защиту в рабочее положение.

Задний подающий валец (4) выполнен гладким, устанавливается на шарикоподшипниках (6), размещенных в качающихся кронштейнах (14, 15). Оси (16) качения кронштейнов прикреплены к опорам (1,2) совместно с корпусом ножевого вала. Прижим вальца к заготовке осуществляется пружинами (8) (рисунок 9).

ж. Привод подачи (рисунок 12); (рисунок 13).

Привод подачи состоит из двигателя (1) (рисунок 12), соединительной муфты (2) и редуктора (3), смонтированных на плите (4).

Установка необходимой скорости подачи производится поворотом переключателя (17) (рисунок 5) на пульте управления станком на желаемую скорость.

От редуктора (рисунок 12), через цепную передачу (1) вращение передаётся на нижние и верхние приводные вальцы. Натяжка цепи осуществляется лениксом (4).

Рисунок 11 - Механизм подачи

Рисунок 12 - Редуктор

Рисунок 13 - Привод подачи

з. Кожух

Верхняя часть станка закрывается кожухом, на котором имеется заборник для удаления опилок из зоны резания. Заборник может соединяться с цеховой или другой вентиляцией.

и. Принадлежности к станку

В комплект поставки станка входят: комплект инструмента, принадлежностей и приспособление.

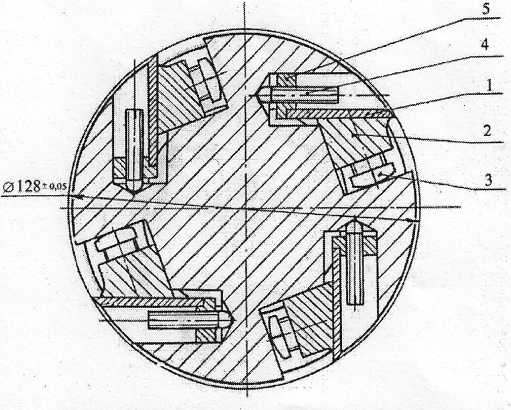

к. Приспособление контрольное (рисунок 14)

Приспособление контрольное предназначено для установки режущих кромок ножей относительно оси вращения ножевого вала на диаметр 128 ± 0,05 мм.

Приспособление состоит из корпуса (1), индикатора часового типа (2) и наконечника (3). При установке приспособления на корпус ножевого вала происходит контакт наконечника с лезвием ножа. Разность показаний индикатора в крайних точках не должна превышать 0,05 мм.

Рисунок 14 - Приспособление контрольное

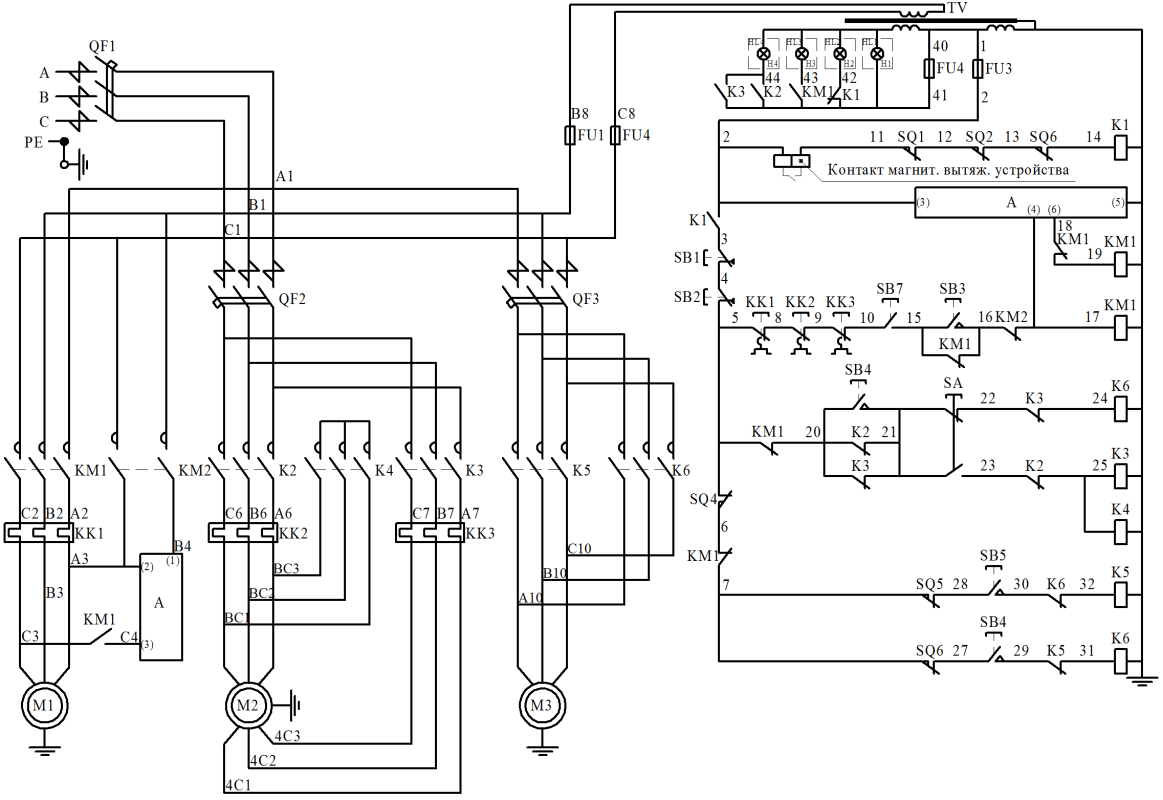

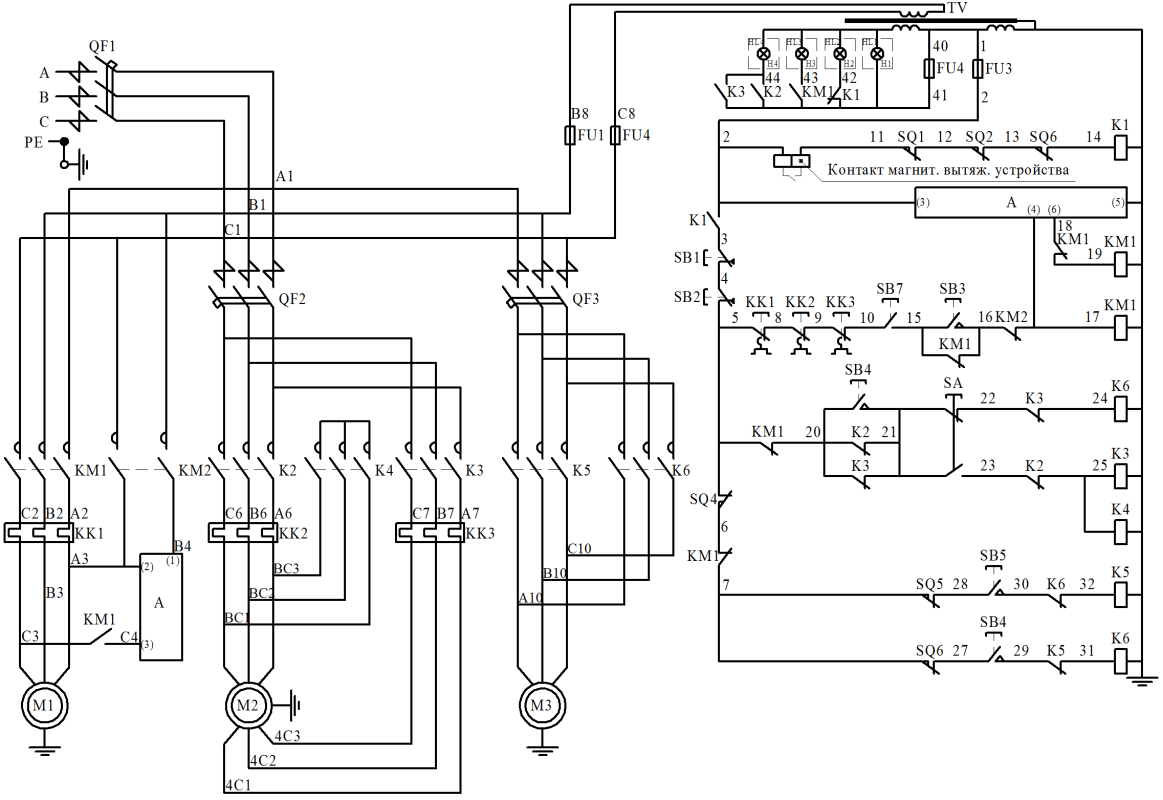

1.4.2 Описание электрической схемы

Схема электрическая принципиальная станка СР6(К) приведена на рисунке 15.

Рисунок 15 - Схема электрическая принципиальная станка СР6(К)

Перечень токоприемников и аппаратов в соответствии с обозначениями представлен в таблице 4.

Таблица 4 – Перечень элементов

| Обозначение элемента

| Наименование элемента

| Количество

|

| 1

| 2

| 3

|

| QF1

| Выключатель автом. ВА51-25-320010Р00УХЛЗ

20 А I отс10 Iн ТУ16-522.157-83

| 1

|

| QF2

| Выключатель автом. ВА51-25-320010Р00УХЛЗ

4А I отс10 Iн ТУ16-522.157-83

| 1

|

| QF3

| Выключатель автом. ВА51-25-320010Р00УХЛЗ

2 АI отс10 Iн ТУ16-522.157-83

| 1

|

| КМ1

| Пускатель магнит. ПМЛ2100*04 110 В, 50 Гц

ТУ 16-644.001-83

| 1

|

| КМ2

| Пускатель магнит. ПМЛЗ 100*04 110 В, 50 Гц

ТУ 16-644.001-83

| 1

|

| Kl, К5, К6

| Пускатель магнит. ПМ12-010100УЗ 110В, 50 Гц

ТУ 16-89ИГФР.644236.033 ТУ

| 3

|

| К4

| Пускатель магнит. ПМ12-010100УЗ 110В, 50 Гц

ТУ 16-89ИГФР.644236.033 ТУ

| 1

|

| К2, КЗ

| Пускатель магнит. ПМ12-010100УЗ 110В, 50 Гц

ТУ 16-89ИГФР.644236.033 ТУ

| 2

|

| КК1

| Реле тепловое РТЛ1021 0*4 УХЛ4 на ток 16 А

ТУ 16-523.549-82

| 1

|

| КК2

| Реле тепловое РТТ5-10 УХЛ4 на ток 4А

ТУ 16-88ИГФР.647316.008ТУ

| 1

|

| ККЗ

| Реле тепловое РТТ5-10 УХЛ4 на ток 5А

ТУ 16-88ИГФР.647316.008ТУ

| 1

|

| FU1,FU2

| Предохранитель ПРС-10УЗ П с ПВД1-2УЗ

ТУ 16-522.112-74

| 2

|

| FU3

| Предохранитель ПРС-10УЗ П с ПВД1-4УЗ

ТУ 16-522.112-74

| 1

|

| FU4

| Предохранитель ПРС-10УЗ П с ПВД1-1УЗ

ТУ 16-522.112-74

| 1

|

| SB1

| Пост кнопочный ПКЕ222-1М УЗ  ’’

ТУ3428-002-05758121-2000 ’’

ТУ3428-002-05758121-2000

| 1

|

| SB2

| Выключатель кноп. КГК 01-1Б (безвозрат)

ТУ 37.002.0387-85

| 1

|

| SB3... SB6

| Выключатель кноп. ВК50-21-10110-54 УХЛ2

ТУ УЗ.12-00216875-023-97

| 4

|

| SB7

| Выключатель кноп. ВК50-21-01110-54

УХЛ2 ТУ УЗ.12-00216875-023-97

| 1

|

| SA

| Переключатель ПУ2НЧ22 УХЛЗ

ТУ37.002.0412-86

| 1

|

| TV

| Трансформатор ОСМ1-0,25УЗ

380/5-23-110/24 ТУ16-717.137-83

| 1

|

| H1... Н4

| Лампа КМ 24-50

ТУ 16-ИКАВ.675.250.001ТУ-89

| 4

|

| HL1

| Арматура светосигнал. АМЕ325221 А У2

ТУ16-535.582-76

| 1

|

| HL3, HL4

| Арматура светосигнал. АМЕ323221 А У2

ТУ16-535.582-76

| 2

|

| HL2

| Арматура светосигнал. АМЕ321221 А У2

ТУ16-535.582-76

| 1

|

| SQ1, SQ2

| Выключатель путев. ВП15Е-21Б-221-54У2.8

ТУ 16-526.470-80

| 2

|

| SQ3, SQ5

| Микропереключатель МП2302 ЛУ2 исп.1

ТУ16-526.322-78

| 2

|

| SQ4, SQ6

| Микропереключатель МП1302 ЛУ2 исп.1

ТУ16-526.322-78

| 2

|

| A

| Устр. динамического торможения УДТ80-01

УДТ-80.00.000ТУ

| 1

|

| Ml

| Эл.двигатель АИР112М2 7,5 кВт, 380 В, 50 Гц

3000 об/мин (синхр)-1 ТУ16-525.571-84

| 1

|

| М2

| Эл.двигатель AMP100S 8/4 1/1,7 кВт, 380 В,50 Гц

710/1410 об/мин ТУ 16-87ИКАФ525000.016ТУ

| 1

|

| М3

| Эл.двигатель АИР71А4 0,55 кВт, 380 В, 50 Гц

1500 об/мин (синхр)-1 ТУ16-525.564-84

| 1

|

Краткая характеристика примененных электродвигателей:

а. привод ножевого вала-АИР 112М2 7,5кВт, 380В, 50Гц, 3000 об/мин;

б. привод подачи-АИР 1008 8/4 1/1,7кВт, 380В, 50Гц, 710/1410 об/мин;

в. привод перемещения стола-АИР71А4 0,55кВт, 380В, 50Гц, 1500 об/мин.

Сведения о системе питания станка.

Станок подключается к трехфазной четырехпроводной сети переменного тока, напряжением 380В, частотой 50 Гц.

Цепи управления напряжением 110В и цепей сигнализации 24В переменного тока питаются от понижающего трансформатора. Питающие провода подводятся к вводному блоку зажимов, расположенному на панели в электорнише и состоящему из трехфазных и одной заземляющей клемм. Сечение питающих проводов должно быть не более 6 мм2. На станине станка предусмотрен зажим для подключения внешнего защитного провода.

Первоначальный пуск и работа станка.

Перед первоначальным пуском станка убедитесь в исправности и надежности защитного / заземления. Визуально проверьте качество монтажа электрооборудования.

При помощи вводного выключателя QF1 отключите питание станка. На клемных зажимах отключить провода электродвигателей Ml, М2, М3. Вводным выключателем QF1 подать питание на станок. Включить местную вытяжную установку. Кнопками SB3, SB4, SB5, SB6 проверить четкость срабатывания магнитных пускателей КМ1, КМ2, К2, КЗ, К5, Кб.

При помощи вводного выключателя QF1 отключит питание станка. На клемных зажимах восстановить цепи питания электродвигателей Ml, М2, М3.

Подать питание на станок и сфазировать электродвигатели приводов. Включение привода ножевого вала осуществляется кнопкой «SB3». Останов кнопкой «SB7» или любой из аварийных «SB1», «SB2» при этом осуществляется динамическое торможение электродвигателя Ml блоком торможения А, торможение двигателя осуществляется в течении 6 сек. Для предотвращения выхода из строя электродвигателя на режиме динамического торможения число циклов торможения не должно превышать 10 за 1 час.

Включение привода подач осуществляется кнопкой «SB4» и переключателем 8А при включенном приводе ножевого вала.

Включение привода перемещения стола осуществляется кнопками «SB5» или «SB6» работающих в толчковом режиме (по удержанию).

Блокировки, сигнализации, защита

Электросхемой станка предусмотрены следующие блокировки:

а. невозможность включения станка при отключенной местной вытяжной установке, контролируется магнитным блок контактом;

б. невозможность включения станка при открытых ограждениях, контролиру-ется конечными выключателями SQ1, SQ2, SQ3;

в. невозможность включения привода подач при отключенном приводе ноже-вого вала, контролируется блок контактом 5-20 КМ1;

г. невозможность включения привода подъема стола при ручном перемещении стола маховичком, контролируется выключателем SQ4;

д. ограничение хода стола, контролируется конечными выключателями SQ5 и SQ6.

Электросхема обеспечивает следующие режимы сигнализации:

а. Н1 включение питания;

б. Н2 сигнализатор закрытых ограждений;

в. НЗ включение привода ножевого вала;

г. Н4 включение привода подач.

Защита электродвигателей Ml, М2, М3 от токов короткого замыкания осуществляется автоматическими выключателями QF1, QF2, QF3 от длительных перегрузок - тепловыми реле КК1, КК2, ККЗ. Защита цепей управления и сигнализации осуществляется предохранителями FU1, FU2, FU3, FU4.

Режущий инструмент

Для строгания на рейсмусовом станке применяются строгально-фрезерные ножи. Они закрепляются во вращающихся валах или ножевых головках. Строгально-фрезерные ножи изготовляют двух типов:

а. тонкие, толщиной 3-5 мм без прорезей;

б. толстые, толщиной 6—10 мм с прорезями.

Ножи чаще всего изготовляются из инструментальных сталей, например, 9Х5ВФ - хромовольфрамованадиевая с содержанием углерода 0,9%, хрома 5%, вольфрама и ванадия до 1%.

Рисунок 16 - Конструкция ножа

Ножи выпускаются по ГОСТ 6567-61 «Ножи плоские с прямолинейной режущей кромкой для фрезерования древесины» толщиной 3 мм, шириной 25; 32; 40; 45 и длиной от 20 до 1610 мм. Согласно стандарту, в зависимости от расчетной ширины и длины (ширины обработки В = 620 мм) принимаются параметры ножа (см. таблицу 6). В ножевых валах применяется клиновое крепление ножей. Основное преимущество этого типа крепления ножей, обеспечившее его преимущественное применение в современных конструкциях ножевых валов, автоматическое увеличение силы закрепления ножа с увеличением частоты вращения фрезы.

Конструкция ножевого вала показана на рисунке 8.

Таблица 6 – Основные размеры плоского ножа (Тип I)

| Длина L, мм

| Ширина В, мм

| Толщина а, мм

| Угол заострения р, град.

| Передний угол у, град.

| Задний угол а, град.

| Угол резания 5, град.

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

|

| 640

| 32

| 3

| 40±3

| 30

| 20

| 60

|

Сущность клинового крепления состоит в том, что центробежная сила Рк, действующая на клин при вращении фрезы имеет составляющую Рку, прижимающую нож к опорной поверхности корпуса. Для предварительного закрепления ножа и клина в пазу корпуса служит распорный винт. Основной параметр, определяющий условие надежного закрепления ножа, - масса клина.

Нож крепится в ножевой вал по одной из схем, представленных на рисунке 17.

Рисунок 17 – Клиновое крепление ножа

Расчетная часть

Кинематические расчеты

Анализ кинематической схемы.

Целью анализа кинематической схемы является определение численных значений таких параметров как:

- скорость резания;

- скорость подачи;

- выявление потерь мощности в различных элементах кинематической цепи, свидетельствующей о степени совершенства передаточного механизма. Кинематическая схема представлена на рисунке 4.

Таблица 7 — Характеристика элементов кинематической цепи и результаты кинематических расчетов

| №п/п

| Наименование элементов

| Характеристика элементов

| Передаточное число i

| Частота вращения вала n, мин-1

| Скорость подачи Vs, м/мин

| Скорость резания V, м/с

|

| D,мм

| Z

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| 1

| Вал э/д привода подачи

|

|

|

|

|

|

|

| n1

| 750

|

| n2

| 1500

|

| 2

| Вал I

|

|

|

| 750

|

|

|

| 3

| Шестерня 1

|

| 36

| 1,14

|

|

|

|

| 4

| Зубчатое колесо 2

|

| 41

|

|

|

|

| 5

| Вал II

|

|

|

|

|

|

|

| n1

| 657,9

|

| n2

| 1315,8

|

| 6

| Шестерня 3

|

| 20

| 2,4

|

|

|

|

| 7

| Зубчатое колесо 4

|

| 48

|

|

|

|

| 8

| Шестерня 5

|

| 20

| 2,3

|

|

|

|

| 9

| Зубчатое колесо 6

|

| 46

|

|

|

|

| 10

| Шестерня 7

|

| 20

| 2,3

|

|

|

|

| 11

| Зубчатое колесо 8

|

| 46

|

|

|

|

| 12

| Шестерня 9

|

| 23

| 1,87

|

|

|

|

| 13

| Зубчатое колесо 10

|

| 43

|

|

|

|

| 14

| Вал III

|

|

|

|

|

|

|

| n1

| 27,7

|

| n2

| 55,4

|

| 15

| Звездочка 11

|

| 14

| 1,29

|

|

|

|

| 16

| Звездочка 12

|

| 18

|

|

|

|

| 17

| Вал IV

|

|

|

|

|

|

|

| n1

| 21,47

|

| n2

| 42,95

|

| 18

| Звездочка 13

|

| 12

| 1

|

|

|

|

| 19

| Звездочка 14

|

| 12

|

|

|

|

| 20

| Вал V

|

|

|

|

|

|

|

| n1

| 21,47

| 8,1

|

| n2

| 42,95

| 16,2

|

| 21

| Звездочка 12

|

| 18

| 1

|

|

|

|

| 22

| Звездочка 15

|

| 18

|

|

|

|

| 23

| Вал VI

|

|

|

|

|

|

|

| n1

| 21,47

| 8,1

|

| n2

| 42,95

| 16,2

|

| 24

| Вал э/д привода резания

|

|

|

| 3000

|

|

|

| 25

| Шкив 1

| 240

|

| 0,625

|

|

|

|

| 26

| Шкив 2

| 150

|

|

|

|

|

| 27

| Ножевой вал

| 128

|

|

| 4800

|

| 32,2

|

Таблица 8 - Расчёт потерь мощности в кинематической цепи привода подачи

| №

| Наименование i-ого элемента

| КПД i-го элемента

| Мощность, отводимая после i-го элемента, кВт

| Потери мощности в i-ом элементе, кВт

|

| 1

| Муфта

| 0,99

|

|

|

| 2

| Подшипники качения

| 0,99

|

|

|

| 3

| Цилиндрическая зубчатая передача

| 0,98

|

|

|

| 4

| Цепная передача

| 0,96

|

|

|

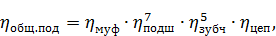

Общий КПД механизма привода подачи:

| (1)

|

Максимальная мощность, которая может быть израсходована на процесс подачи:

| (2)

|

Из таблицы видно, что общие потери мощности в кинематической цепи привода подач составляют 0,2 кВт. Учитывая эти потери строя ручьевую диаграмму потерь мощности в механизме подачи (рисунок 15).

Рисунок 18 - Ручьевая диаграмма потерь мощности в механизмах привода подачи станка СР6(К)

Таблица 9 - Расчет потерь мощности привода резания

| №

| Наименование i-ого элемента

| КПД i-го элемента

| Мощность, отводимая после i-го элемента, кВт

| Потери мощности в i-ом элементе, кВт

|

| 1

| Клиноременная передача

| 0,96

|

|

|

| 2

| Подшипники качения

| 0,99

|

|

|

Общий КПД механизма привода резания:

| (3)

|

Максимальная мощность, которая может быть израсходована на процесс резания:

| (4)

|

Потери мощности в кинематической цепи для привода резания составляют 0,372 кВт. Учитывая эти потери строя ручьевую диаграмму потерь мощности в механизме подачи (рисунок 16).

Рисунок 19 - Ручьевая диаграмма потерь мощности в механизмах привода резания станка СР6(К)

Проведя кинематические расчеты были определены численные значения скорости резания, возможные значения скорости подачи и потерь мощности в приводе резания станка, построены ручьевые диаграммы, определены располагаемые мощности на процессы резания и подачи.

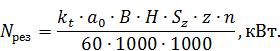

Технологические расчеты

2.2.1 Расчет скорости подачи

Данный вид расчета основывается на определении скорости подачи по мощности привода механизма резания и заданной шероховатости обрабатываемой поверхности. Условия расчета сводятся в таблицу 11.

Таблица 10 - Условия расчета скорости подачи

| № п/п

| Наименование

| Обозначение

| Значение

|

| 1

| Мощность электродвигателя механизма резания, кВт

| Nnp

| 7,5

|

| 2

| Ширина обработки, мм

| В

| 500

|

| 3

| Диаметр ножевого вала, мм

| D

| 128

|

| 4

| Толщина (глубина) снимаемого слоя, мм

| Н

| 2,0

|

| 5

| Период стойкости инструмента, мин

| Т

| 360

|

| 6

| Число ножей, шт

| Z

| 4

|

| 7

| КПД механизма резания

|

| 0,95

|

| 8

| Шероховатость обработанной поверхности, мкм

| Rz max

| 32

|

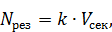

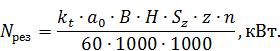

1. Расчет скорости подачи по мощности резания.

| (5)

|

где  - удельная работа резания (коэффициент резания), работа затрачиваемая на удаление одного см3 древесины;

- удельная работа резания (коэффициент резания), работа затрачиваемая на удаление одного см3 древесины;

- объём срезаемой древесины за секунду.

- объём срезаемой древесины за секунду.

Объем срезаемой древесины за секунду для процесса фрезерования древесины определится по выражению:

| (6)

|

Подставив в формулу (5) выражение (6) получим:

| (7)

|

Из этой формулы определить скорость подачи  невозможно, так как неизвестно

невозможно, так как неизвестно  , которое само зависит от скорости подачи. Значение

, которое само зависит от скорости подачи. Значение  получают экспериментальным путем для определения усредненных условий фрезерования. Это значение называется табличным

получают экспериментальным путем для определения усредненных условий фрезерования. Это значение называется табличным  . Для других условий вводятся поправочные коэффициенты.

. Для других условий вводятся поправочные коэффициенты.

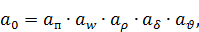

Значение удельной работы резания определяется по формуле:

| (8)

|

где  – табличное значение удельной работы резания, определяемой для средних, наиболее распространенных условий резания;

– табличное значение удельной работы резания, определяемой для средних, наиболее распространенных условий резания;

– произведение поправочных коэффициентов, учитывающих влияние различных факторов.

– произведение поправочных коэффициентов, учитывающих влияние различных факторов.

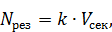

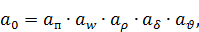

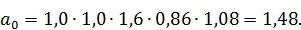

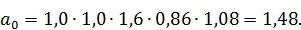

В свою очередь произведение поправочных коэффициентов определяется с учетом пиления по выражению:

| (9)

|

где  – коэффициент, учитывающий породу. Для сосны

– коэффициент, учитывающий породу. Для сосны  [1];

[1];

– коэффициент, учитывающий влияние влажности. При

– коэффициент, учитывающий влияние влажности. При

[1];

[1];

– коэффициент, учитывающий степень затупления инструмента. Принимаем

– коэффициент, учитывающий степень затупления инструмента. Принимаем  [1];

[1];

– коэффициент, учитывающий влияние угла резания. Принимаем

– коэффициент, учитывающий влияние угла резания. Принимаем  (

( ) [1];

) [1];

– коэффициент, учитывающий влияние скорости резания. Принимаем

– коэффициент, учитывающий влияние скорости резания. Принимаем  [1].

[1].

Скорость подачи определяется по формуле:

| (10)

|

где  – подача на один резец, мм.

– подача на один резец, мм.

С учетом ранее сделанных выражений мощность на резание можно определить по формуле:

| (11)

|

В формуле необходимо определить  , но неизвестным является и

, но неизвестным является и  , который, в свою очередь, зависит от

, который, в свою очередь, зависит от  . Поэтому определим произведение

. Поэтому определим произведение  .

.

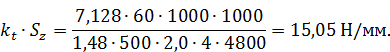

| (12)

|

Подставив данные получим:

Зависимость  получена экспериментальным путем. Пользуясь такой зависимостью, определяем

получена экспериментальным путем. Пользуясь такой зависимостью, определяем  . Для наших условий фрезерования оказалось, что

. Для наших условий фрезерования оказалось, что  [1].

[1].

Скорость подачи по мощности привода механизма резания будет равна:

2. Расчет скорости подачи по заданной шероховатости обработки.

Скорость подачи определяется по формуле:

| (13)

|

где  – подача на оборот.

– подача на оборот.

Подача на оборот определяется по формуле:

| (14)

|

где  – предельная длина волны;

– предельная длина волны;

– высота волны;

– высота волны;

|

|

|

Рисунок 3 – Общий вид станка СР6(К)

Рисунок 3 – Общий вид станка СР6(К) Рисунок 4 - Схема кинематическая принципиальная

Рисунок 4 - Схема кинематическая принципиальная

Рисунок 8 - Механизм резания

Рисунок 8 - Механизм резания

’’

ТУ3428-002-05758121-2000

’’

ТУ3428-002-05758121-2000

- удельная работа резания (коэффициент резания), работа затрачиваемая на удаление одного см3 древесины;

- удельная работа резания (коэффициент резания), работа затрачиваемая на удаление одного см3 древесины; - объём срезаемой древесины за секунду.

- объём срезаемой древесины за секунду.

невозможно, так как неизвестно

невозможно, так как неизвестно  . Для других условий вводятся поправочные коэффициенты.

. Для других условий вводятся поправочные коэффициенты.

– произведение поправочных коэффициентов, учитывающих влияние различных факторов.

– произведение поправочных коэффициентов, учитывающих влияние различных факторов.

– коэффициент, учитывающий породу. Для сосны

– коэффициент, учитывающий породу. Для сосны  [1];

[1]; – коэффициент, учитывающий влияние влажности. При

– коэффициент, учитывающий влияние влажности. При

[1];

[1]; – коэффициент, учитывающий степень затупления инструмента. Принимаем

– коэффициент, учитывающий степень затупления инструмента. Принимаем  [1];

[1]; – коэффициент, учитывающий влияние угла резания. Принимаем

– коэффициент, учитывающий влияние угла резания. Принимаем  (

( ) [1];

) [1]; – коэффициент, учитывающий влияние скорости резания. Принимаем

– коэффициент, учитывающий влияние скорости резания. Принимаем  [1].

[1].

– подача на один резец, мм.

– подача на один резец, мм.

.

.

получена экспериментальным путем. Пользуясь такой зависимостью, определяем

получена экспериментальным путем. Пользуясь такой зависимостью, определяем  [1].

[1].

– подача на оборот.

– подача на оборот.

– предельная длина волны;

– предельная длина волны; – высота волны;

– высота волны;