ЛОГИСТИКА СКЛАДИРОВАНИЯ

Рисунок 5.1 – Принципиальная схема распределительного склада

Для расчета полезной площади склада необходимо знать некоторые характеристики склада и плановые показатели его работы. К их числу относятся емкость склада, полезная и общая площадь, пропускная способность и оборот склада. Рассмотрим поочередно эти показатели.

Под емкостью склада (Е) понимают максимальное расчетное количество грузов, которое может быть размещено для хранения на данном складе. Масса грузов обычно исчисляется в тоннах.

Другим важным показателем является грузооборот склада (Q)– количество грузов, которые были переработаны на складе за определенный период.

Под складской переработкой понимают складские операции по приему и проверке грузов, их размещению на складе для хранения, изъятия, комплектации и отправке получателю, образующих в совокупности складской технологический процесс.

Производным показателем от величин E и Q является средний срок хранения грузов:

tср = Dp ´ g ´ E / Q, (5.1)

где g – коэффициент использования емкости склада;

Dp – количество рабочих дней в году, дни.

Емкость склада не всегда используется на 100%. Как правило, используется только часть емкости склада, и тогда коэффициент g будет меньше единицы.

Для хранения продукции на складе служит зона хранения, где располагается складское оборудование, в котором хранится продукция. Та часть зоны хранения, которая непосредственно занята складским оборудованием, носит название полезной площади склада.

Существуют различные методики расчета полезной площади склада. Выбор методики зависит от типа склада и вида хранимой продукции, а также конструкционных особенностей и используемых на складе технологий. Рассмотрим два метода расчета полезной площади склада.

1. Полезная площадь склада может быть определена по формуле:

Sпол = E / s, (5.2)

где E – емкость склада, т;

s – допустимая нагрузка на пол склада, т/м2.

Коэффициент s определяется конструктивными особенностями склада. В обычных помещениях, например, в магазинах нагрузка на пол варьируется в пределах s = 0,6…1,0 т/м2. Однако на складах, которые предназначены для хранения тяжелых металлических изделий (металлические заготовки, инструменты, метизы, детали, узлы и пр.), этот коэффициент достигает значений s = 3,0…4,0 т/м2.

2. При хранении на стеллажах полезная площадь склада, занятая под стеллажи, рассчитывается по формуле:

Sпол = E / (H ´ r ´ b), (5.3)

где H – высота укладки груза, м;

r – средняя плотность груза, т/м3;

b – коэффициент заполнения объем стеллажа (плотность укладки).

Под общей площадью склада следует понимать основные производственные помещения, включая участки приемки и комплектования, отправочную и приемочную экспедицию, а также площадь проходов и проездов между стеллажами и другим складским оборудованием. В каждом конкретном случае размер общей площади склада определяется конкретной планировкой складских помещений. Так, например, площадь приемочных и отпускных площадок можно определить по любой из следующих двух формул:

(5.4)

(5.4)

или

(5.5)

(5.5)

где Q – годовой грузооборот склада, т/год;

А – доля грузооборота, прошедшего через данную технологическую зону (А = 0,2…1,0);

k – коэффициент неравномерности поступления груза (k = 1,2…1,5);

t – средняя длительность пребывания груза в технологической зоне (до 2 дн.);

Dp – количество рабочих дней в периоде;

s – допустимая нагрузка на пол, т/м2;

H – высота укладки груза, м;

r – средняя плотность груза, т/м3;

b – коэффициент заполнения объема стеллажа, или плотность укладки.

Под грузооборотом склада понимают совокупный объем груза, поступившего или выбывшего со склада за определенный период времени.

Появление коэффициента А в формулах вызвано тем, что далеко не все грузы проходят через приемочную и отправочную экспедицию, участки приемки и комплектации, а только их некоторая часть.

Ширина проездов между стеллажами принимается от 1,5 до 4,5 м, ширина боковых проходов – от 0,7 до 1,5 м. Ширина проезда определяется в зависимости от ширины транспортного средства (погрузчика) и минимального зазора между погрузчиком и краем проезда, которое должно составлять 15-20 см.

При приближенных расчетах можно использовать следующую формулу:

Sобщ = Sпол / a, (5.6)

где S общ – общая площадь склада, м2;

a – коэффициент использования площади склада.

Одним из важных параметров работы склада является средний срок хранения грузов (t ср), который определяется по формуле:

(5.7)

(5.7)

где ti – время пребывания i -го груза на складе, дни;

qi – объем i -го груза, т;

Q – совокупный грузооборот склада за определенный период, т.

В регионе

В зоне обслуживания

При формировании складской сети перед руководством компании встает вопрос: сколько складов должна вмещать в себя складская сеть? На качественном уровне можно выделить два полярных варианта решения этой проблемы:

1) сеть состоит из одного крупного центрального склада, который обеспечивает поставки всем покупателям, расположенным на данной сбытовой территории;

2) сеть состоит из множества мелких складов, равномерно расположенных на сбытовой территории, каждый из которых обеспечивает поставки только ограниченному числу клиентов на территории, наиболее близко к нему расположенных.

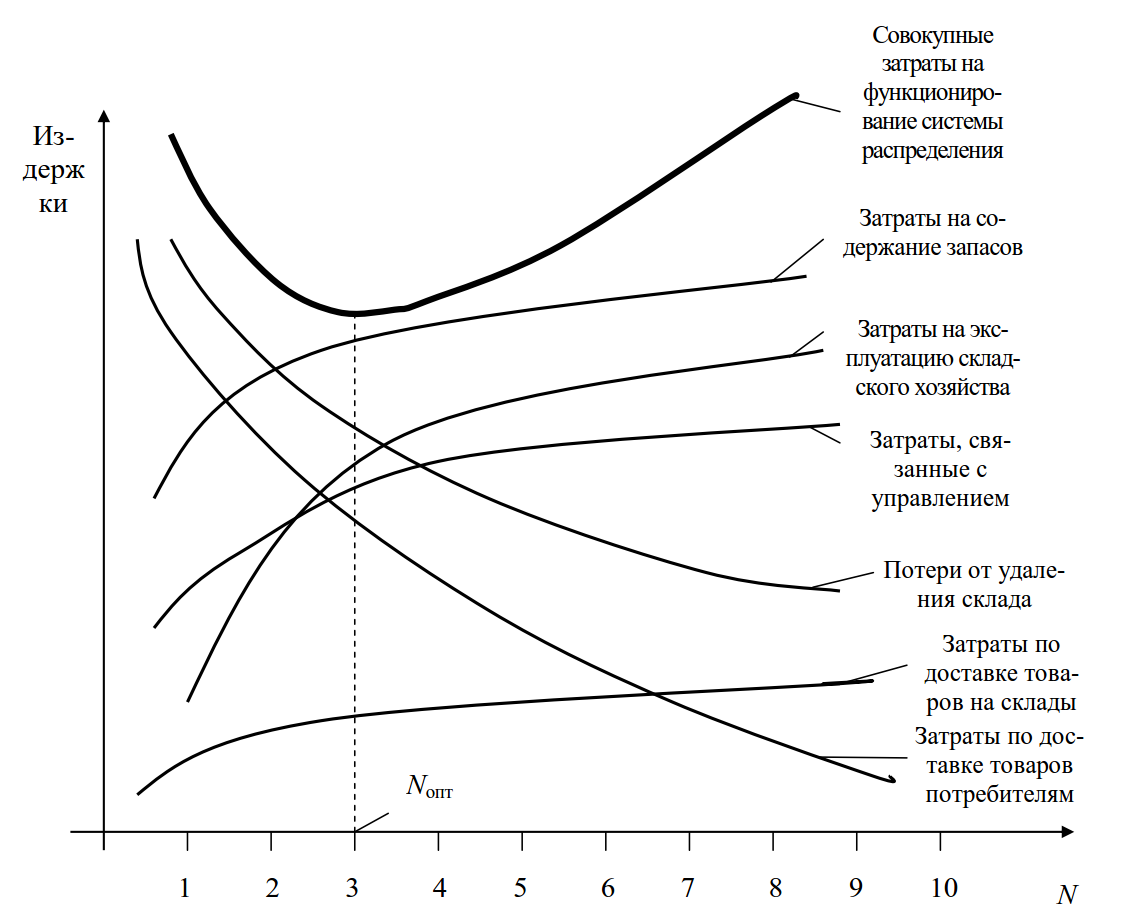

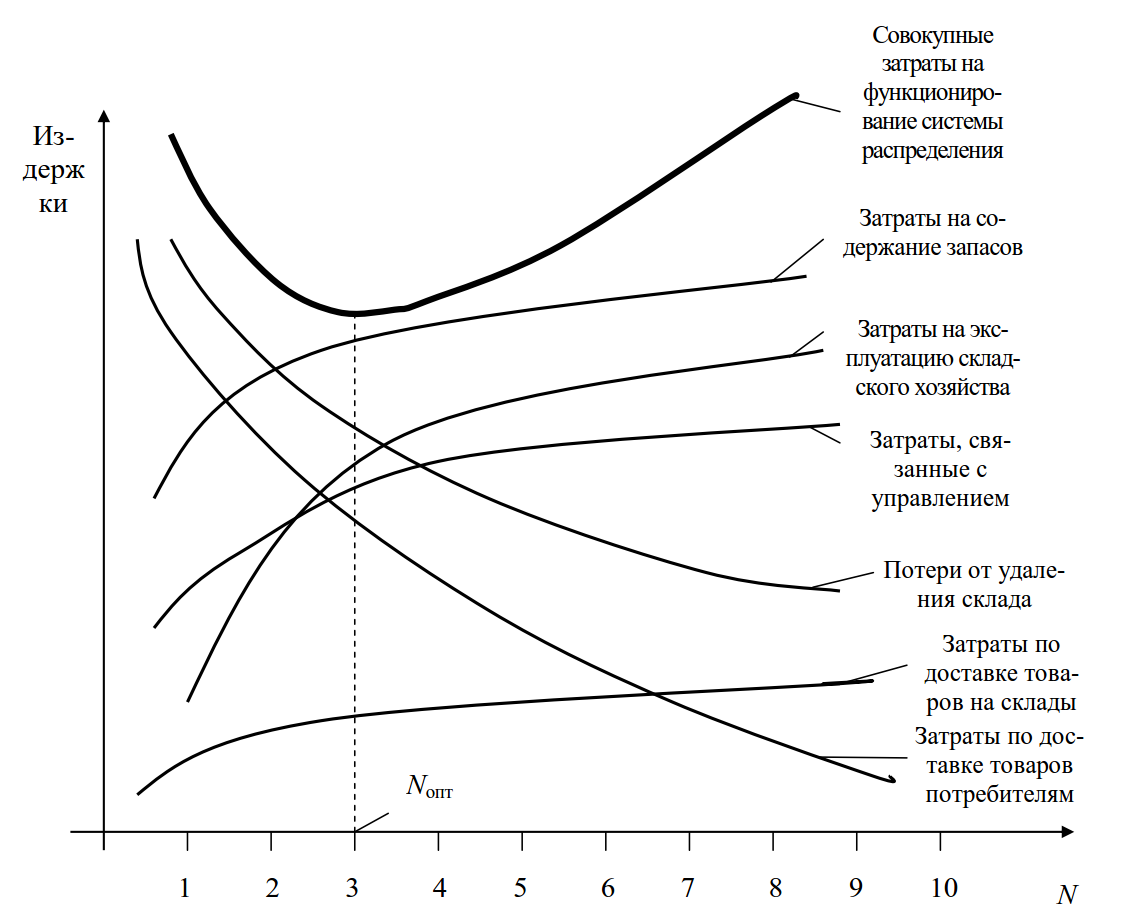

Разумеется, что между этими двумя полярными вариантами существует и множество промежуточных решений. Однако какой из них наиболее предпочтителен? Прежде всего, тот из них, который является наиболее эффективным. На рисунке 5.1 показано, как оптимальное количество складов определяется исходя из критерия минимума общих логистических издержек.

Рисунок 5.1 – Зависимость общих логистических затрат от количества

складов

Рассмотрим более подробно отдельные виды затрат, которые входят в состав общих логистических издержек.

Транспортные расходы. Эти расходы включают в себя: а) затраты на доставку товаров от поставщиков на склад и б) затраты на доставку товаров со склада потребителям. В случае с распределительным складом поставки на склад ведутся крупными партиями, а со склада – малыми партиями. Практика показывает, что с увеличением количества складов затраты на доставку товаров на склад от поставщиков изменяется незначительно, в то время как затраты на доставку товаров со склада потребителям резко идут вниз. Поэтому при увеличении количества складов ожидается, что суммарные транспортные расходы будут уменьшаться.

Затраты на управление запасами. Затраты на управление запасами определяются, прежде всего, величиной уровня запасов на складе. Существует целый ряд причин, которые обуславливают рост товарных запасов в складской системе по мере увеличения количества складов. Так, например, при увеличении количества складов возрастает уровень страховых запасов, которые необходимо поддерживать в системе. На крупном центральном складе с большим объемом продаж срабатывает эффект масштаба: случайные колебания спроса взаимно гасят друг друга, что и позволяет снизить уровень страховых запасов без ущерба для качества обслуживания клиентов. На нескольких складах с относительно небольшим объемом продаж эффект масштаба уже не срабатывает: амплитуда колебаний спроса увеличивается, и потому при том же уровне обслуживания требуется более высокий уровень страховых запасов. На складах с небольшим объемом продаж в среднем увеличивается время хранения неходовых товаров, которые приобретаются в основном для расширения ассортимента, а это также влияет на уровень запасов в складской системе и т.д.

Затраты на складирование. Эти затраты также увеличиваются при увеличении количества складов в системе. Здесь также срабатывает эффект масштаба: чем больше площадь склада, тем меньше эксплуатационные затраты в расчете на 1 м2 складской площади.

Потери от уменьшения объемов продаж. Изменение количества складов в системе не может не отразиться на качестве обслуживания клиентов, а значит, и на объемах продаж компании. Более централизованная складская система более консервативная, менее гибкая, в то время как распределенная система ближе к клиенту и более быстро реагирует на его запросы и пожелания, равно как и в целом на изменения конъюнктуры рынка. Практика показывает, что с увеличением количества складов потери от уменьшения объемов продаж, определяемые уровнем обслуживания клиентов, снижаются.

Таким образом, минимум суммарных издержек (вертикальная штриховая линия на рисунке 5.1) определяет оптимальное количество складов на обслуживаемой территории.

Рисунок 5.2 – Принятие решения: использование собственного или наемного склада

Функция зависимости затрат на грузопереработку на собственном складе от объема грузооборота F 1 рассчитывается, исходя из предположения, что удельная стоимость грузопереработки на собственном складе равна n руб./т:

F 1 = n∙ T, (5.24)

где Т – годовой грузооборот склада, т.

При построении графика функции F2 величина условно-постоянных затрат принимается постоянной величиной, руб./год.

График функции Z строится на основании тарифной ставки за хранение товаров на наемном складе.

Зависимость Z (зависимость затрат по хранению товаров на наемном складе от объема грузооборота) определяется по следующей формуле:

Z = α∙ Sн ∙365, (5.25)

где α – суточная стоимость использования грузовой площади наемного склада (тариф на услуги наемного склада), руб./м2 в сутки;

365 – число дней хранения запаса на наемном складе за год.

Расчет потребной площади наемного склада выполняется по формуле:

(5.26)

(5.26)

где S н – потребная площадь наемного склада, м2;

З – размер запаса в днях оборота;

Д – число рабочих дней в году;

η – нагрузка на 1 м2 площади при хранении на наемном складе, т/м2.

График функции Z строится из предположения, что она носит линейный характер.

Точка пересечения графика зависимости суммарных затрат на хранение товаров на собственном складе от объема грузооборота (функция F 3) и графика зависимости затрат по хранению товаров на наемном складе от объема грузооборота (функция Z) дает точку безубыточности деятельности склада, или точку безразличия Тбр. При объемах грузооборота выше точки безразличия целесообразно строить собственный склад, и наоборот.

Литература

1 Гаджинский, А.М. Логистика: учебник для студ. вузов, обуч. по направлению подготовки «Экономика» / А.М. Гаджинский. – 14-е изд., перераб. и доп. – М.: Дашков и К*, 2012. – 472 с.

2 Бауэрсокс Доналд Дж. Логистика: интегрированная цепь поставок / Д.Дж. Бауэрсокс, Д.Дж. Клосс; пер. с англ. Н.Н. Барышниковой, Б.С. Пинскера. – М.: Олимп-Бизнес, 2005. – 640 с.

3 Дроздов, П.А. Основы логистики: учебное пособие / П. А. Дроздов. – Мн.: БГЭУ, 2008. – 211 с.

4 Логистика: учебник для студ. вузов / [авт.: Б.А. Аникин, В.В. Дыбская, А.А. Колобов и др.]; под ред. Б.А. Аникина; Гос. ун-т управления, Ин-т мировой экономики и междунар. отношений РАН, Моск. гос. техн. ун-т им. Н.Э. Баумана. – 3-е изд., перераб. и доп. – М.: ИНФРА-М, 2008. – 368 с.

5 Неруш, Ю.М. Логистика: учебник / Ю.М. Неруш; Моск. гос. ин-т междунар. отношений (Ун-т). – 4-е изд., перераб. и доп., 2007. – 520 с.

6 Корпоративная логистика. 300 ответов на вопросы профессионалов / под ред. В.И. Сергеева. – М.: ИНФРА-М, 2004. – 976 с.

7 Основы логистики: учебное пособие / Под ред. Л.Б. Миротина и В.И. Сергеева. – М.: ИНФРА-М, 2000. – 200 с.

8 Сербин, В.Д. Основы логистики: учебное пособие / В.Д. Сербин: Таганрог: Изд-во ТРТУ, 2004. – 31 с.

9 Сергеев, В.И. Логистика в бизнесе / В.И. Сергеев: М.: ИНФРА-М, 2006. – 672 с.

ЛОГИСТИКА СКЛАДИРОВАНИЯ

Понятие и классификация складов

Перемещение материальных потоков в логистической цепи невозможно без концентрации в определенных местах необходимых запасов. Концентрация запасов обуславливает создание складских площадей в том или ином звене логистической цепи, предназначенных для накапливания на определенное время сырья, полуфабрикатов или готовых изделий, для обеспечения бесперебойного и ритмичного выполнения заказов потребителей.

Движение через склад материальных потоков связано с затратами живого и овеществленного труда, что в итоге увеличивает стоимость товара. В связи с этим проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков в логистической цепи, использование транспортных средств и издержек обращения.

Современный склад – это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накапливанию, переработке и распределению грузов между потребителями. При этом возможное многообразие параметров, технологических и объемно-планировочных решений, конструкций оборудования и характеристик разнообразной номенклатуры грузов, перерабатываемых на складах, относит склады к сложным системам. В то же время склад сам является всего лишь элементом системы более высокого уровня – логистической цепи, которая и формирует основные, в том числе и технические, требования к складской системе, устанавливает цели и критерии ее оптимального функционирования. Поэтому организация работы склада должна рассматриваться не изолированно, а как интегрированная составная часть логистической цепи.

Необходимо иметь ввиду, что в каждом конкретном случае параметры складской системы могут значительно отличаться друг от друга, так же, как и ее элементы и их структура, основанная на взаимосвязи этих элементов. При создании складской системы всегда нужно руководствоваться следующим основным принципом: лишь индивидуальное решение с учетом всех влияющих факторов может сделать ее эффективной и рентабельной. Предпосылкой создания системы является четкое определение функциональных задач, выполняемых на том или ином складе. Это означает, что любые затраты должны быть экономически оправданными. Внедрение любого технического решения, связанное с капиталовложениями, должно исходить из рациональной целесообразности, а не из модных тенденций и предлагаемых технических возможностей на рынке.

К основным функциям склада можно отнести следующие:

– прием и контроль качества поступающей продукции;

– преобразование производственного ассортимента в потребительский в соответствии со спросом для выполнения заказов клиентов;

– складирование и хранение товарных запасов, позволяющие выравнивать временную разницу между выпуском продукции и ее потреблением;

– консолидация небольших партий грузов для нескольких клиентов до полной загрузки транспортного средства в целях сокращения транспортных расходов;

– подготовка товаров к продаже, включая расфасовку и упаковку;

– оказание транспортно-экспедиционных и других услуг.

Прием поступающей продукции включает в себя операции по разгрузке транспортного средства, проверку сопровождающей документации и пломб, первичный контроль продукции по количеству. Затем осуществляется контроль качества продукции с целью выявления брака и недопущения его дальнейшего продвижения по логистической цепи.

Потребляемая продукция часто производится разными поставщиками, и потому в число функций склада является накопление товарных запасов, поступающих от разных производителей. Поддержание товарных запасов осуществляется за счет слежения за уровнем запасов на складе и своевременного их пополнения.

Хранение продукции в надлежащих условиях предполагает соблюдение на складе определенных режимов температуры и влажности, а также проведение специальных мероприятий с целью минимизации потерь продукции во время хранения.

Сортировка продукции позволяет упорядочить материальные потоки, идущие через склад. Комплектация продукции в партии отправки по отдельным потребителям осуществляется по мере поступления потребительских заказов. В некоторых случаях осуществляется также упаковка продукции.

Наконец, перед отправкой грузов потребителям происходит их предварительная подготовка (например, маркировка), после чего осуществляется погрузка партий продукции на транспортные средства и их отправка потребителям.

В каждом конкретном случае список функций, выполняемых складом, может расширяться или сокращаться, в зависимости от условий его работы. Так, например, прием грузов на товарном складе требует осуществления операций разгрузки транспортного средства, в то время как на складе готовой продукции промышленного предприятия при высоком уровне механизации и автоматизации операции разгрузки могут вообще отсутствовать. В то же время, в составе функций товарного склада вполне может присутствовать и такая специфическая функция, как доставка заказанной продукции получателям.

На основании вышесказанного, можно дать определение «Склады – это здания, сооружения и разнообразные устройства, предназначенные для приемки, размещения и хранения, поступивших на них товаров, подготовки их к потреблению и отпуску потребителю».

Различают следующие виды складов:

1. По характеру деятельности или по назначению: материальные (снабженческие) склады, внутрипроизводственные (межцеховые и внутрицеховые), сбытовые.

2. По виду и характеру хранимых материалов: универсальные и специализированные.

3. По типу конструкции: открытые и закрытые, полузакрытые, специальные (например, бункерные сооружения, резервуары).

4. По месту расположения и масштабу действия: центральные, участковые, прицеховые.

5. По степени огнестойкости: несгораемые, трудносгораемые, сгораемые.

6. По высоте укладки грузов: с укладкой от 2 до 24 м и выше.

7. По степени механизации: немеханизированные, комплексно-механизированные, автоматизированные и автоматические.

8. По возможности доставки и вывоза груза с помощью железнодорожного или водного транспорта: пристанционные или портовые (расположенные на территории железнодорожной станции или порта), прирельсовые (имеющие подведенную железнодорожную ветку для подачи вагонов) и глубинные. Для доставки груза в последние дополнительно необходимо воспользоваться автомобильным транспортом.

9. Другие.

С целью описания характеристик самого складского помещения, а также складского хозяйства, с позиции логистики была разработана система международной классификации, наиболее полно отражающая характеристики складского помещения, как логистической и маркетинговой единицы. Данная классификация делит все складские помещения независимо от их назначения на шесть категорий. При определении категории конкретного складского помещения учитываются такие параметры как географическое расположение склада, наличие и состояние подъездных дорог, удаленность от автомагистралей, наличие железнодорожной ветки, площади помещения, этажности, высоты потолков, наличия технических средств охраны и многого другого.

Категория «А+» объединяет складские помещения наиболее удобные и выгодно расположенные с точки зрения логистики. Такие склады имеют достаточные площади, офисы и служебные помещения, складское и погрузочное оборудование. Складские ангары класса «А+» должны быть одноэтажными, сделанными из легких металлических конструкций. Помещения для хранения товаров прямоугольной формы, с площадью застройки 40-45%. Шаг колонн не менее 12 м, расстояние между пролетами – 24 м. Полы бетонные, с антипылевым покрытием. Высота потолков должна быть не менее 13 метров. Внутри объекта должны работать системы контроля режима температуры и влажности. Двери докового типа, с площадками регулируемой высоты, не менее, чем одна дверь на 500 м2. Склад должен быть оборудован системами вентиляции и пожаротушения, а также пожарной и охранной сигнализациями. На территории обязательно наличие автономного теплового узла и подстанции. Стоимость аренды таких помещений самая высокая.

Склады категории «А» имеют небольшое количество отличий от высшего класса. Это так же одноэтажные капитальные сооружения с развитой инфраструктурой. Допустимый шаг колонн в помещении здесь, составляет не менее 9 м. Высота потолков здесь также меньше, и должна составлять не менее 10 м. Количество доковых дверей должно составлять не менее 1 на 700 м2. В остальном, требования аналогичны классу «А+».

Склады категории «А» построены после 1994 года специально для использования в качестве складских помещений. Складские помещения категорий «А+» и «А» являются профильными сооружениями, обеспечивающими максимально комфортные условия для хранения грузов любых типов.

К складам категория «B+», в отличие от предыдущих, могут быть отнесены реконструированные здания. Основными технологическими отличиями от складских площадей класса «А» является высота потолков и количество доковых дверей. Здесь допустимы потолки с высотой 8 метров, а необходимая частота дверей уменьшается до 1 на 1000 м2. Полы должны быть покрыты антипылевым покрытием. Склад должен быть расположен вблизи крупных магистралей, иметь удобные подъездные пути и место для маневрирования большегрузного транспорта.

Помещения складов категории «B» могут быть как одно-, так и двухэтажными, с высотой потолков до 6 метров. Для двухэтажных зданий, необходимо достаточное количество лифтов (1 на 2000 м2), с грузоподъемностью не менее 3 тонн. Пол может быть бетонным или асфальтированным, без антипылевого покрытия. Если нет системы регуляции температурного режима – достаточно системы отопления. На территории должна функционировать система видеонаблюдения.

Категория «C» включает складские помещения с потолками не менее 4 метров. Это могут быть как капитальные сооружения, так и утепленные ангары. Пол может быть сделан из бетонной плитки или асфальта, без антипылевого покрытия. Для многоэтажных зданий обязательно наличие лифтов и подъемников. Ворота должны находиться на нулевой отметке.

Категория «D» – это, как правило, неотапливаемые ангары, подвальные помещения и сооружения гражданской обороны. Для этой категории складов должны быть предусмотрены площадки для отстоя и маневрирования автомобилей, системы отопления, вентиляции, пожаротушения. На территории должна находиться охрана. Этого списка требований достаточно, для присвоения складскому помещению минимального класса.

Мощность любого складского помещения должна соответствовать объему той продукции, которая будет в нем храниться, а также принципам рационального размещения изделий. Чтобы упорядочить хранение материальных запасов и разместить их наиболее рационально, склады, как правило, оборудуются стеллажами. Рассмотрим конструктивные особенности существующих складских стеллажей:

1. Фронтальные паллетные стеллажи – это наиболее распространенная конструкция для хранения грузов на паллетах. Такая система хранения предоставляет непосредственный прямой доступ к каждому объекту складирования. Конструкция довольно проста – сборно-разборная система, которая состоит из следующих основных элементов: рамы, балки и межрамных соединений. Паллетным стеллажам присуща широкая адаптивность к складированию различных объектов (паллеты всех типов, ящики, бочки, рулоны и т. д.) и эффективное использование площади и объема помещения (на 40-50%), предназначенного для складирования. По сравнению с другими стеллажными системами, складское оборудование фронтального типа отличается низкими капитальными инвестициями и операционными расходами. Фронтальные паллетные стеллажи используются для складирования как однотипных, так и комбинированных грузов, обеспечивая легкий доступ к каждому виду продукции, не нарушая систему хранения.

2. Полочные стеллажи – это популярная металлическая конструкция, которая используется для хранения различных грузов на полках. Используют полочные стеллажи практически везде: малые и большие склады, магазины, супермаркеты, гипермаркеты, архивы, библиотеки, СТО, базы оптовой и розничной торговли. Стеллажи полочного типа бывают разного размера и предназначены для хранения продукции разных габаритов и веса. Обслуживаются такие стеллажи вручную, при этом обеспечивается легкий доступ к любому товару и в любое время. Грузы хранятся на полках в ящиках, коробках или насыпью. Конструкция металлических полочных стеллажей простая. Они собираются из рам, траверс, перемычек, металлических полок. Полочные стеллажи широко используются на складах, однако наибольшую популярность они приобрели в торговле.

3. Въездные стеллажи (глубинные, набивные, drive-in) – это паллетные металлические конструкции, при работе с которыми техника заезжает прямо вглубь стеллажной системы. Глубинные паллетные стеллажи предназначены для складирования больших объемов однотипных товаров с низким коэффициентом оборачиваемости. Въездные стеллажи характеризуются экономией площади складских помещений, коэффициент использования площади достигает 80%. В основном стеллажи «drive-in» используются для складирования товаров с длительным сроком хранения, например, в пищевой или фармацевтической отраслях. Въездные стеллажи характеризуются высокой компактностью хранения за счет удаления проходов между рядами, а грузовая техника заезжает вглубь стеллажной системы. По принципу обработки грузов есть два вида въездных стеллажей: Drive-in – обработка по принципу «LIFO» (последним пришел, первым вышел) когда загрузка и выгрузка паллет производится с одного торца стеллажа. Drive Thru — грузы обрабатываются по принципу «FIFO» (первым пришел, первым ушел), паллеты загружаются на въездные стеллажи с одной стороны, а выгружаются с противоположной. В первом случае поддон, который был установлен первым, будет отгружен последним. Во втором случае поддон, расположенный первым, будет первым и отгружен, что важно при работе с продукцией высокой оборачиваемости.

4. Гравитационные (роликовые) стеллажи – это стеллажные системы, которые используются для складирования продукции на роликовых дорожках, которые расположены под углом 3-5% к горизонту. Данный тип стеллажей имеет широкое применение. Они используются для складирования большого объема товаров при высоком складском обороте в пищевой, косметической, химической и фармацевтической промышленности. Роликовые стеллажи используют складскую площадь эффективнее, чем фронтальные благодаря отсутствию межстеллажных проходов. На роликовых стеллажах складирование осуществляется по принципу FIFO (первым поступил – первым отгружен). Груз движется по стеллажу к месту выгрузки за счет собственного веса и процесс грузооборота становится в значительной степени автоматизирован. Гравитационные стеллажи позволяют хранить большое количество груза, используя практически 80% площади помещения склада. стеллажи данного типа предназначены для различных типов объектов складирования (ящики, коробки, пластиковые контейнеры и т.д.). При этом обеспечивается постоянная подача товаров в рабочую зону для комплектации и сборки. Другой вариант гравитационных стеллажей работает на основе наклонных плоскостей скольжения, без использования роликов.

5. Консольные стеллажи – это металлические конструкции, которые используются для складирования длинномерных, крупногабаритных и нестандартных грузов на специальных горизонтальных консолях. Они широко используются на оптовых складах, в производственных помещениях, металлобазах, хранилищах, мастерских, строительных супермаркетах и хозяйственных магазинах. Сфера применения постоянно расширяется, поскольку консольные стеллажи обладают безусловными преимуществами перед другими конструкциями при складировании длинномерных грузов (лесопильные материалы, трубы, профили, ДСП, металлопрокат, бытовая техника и многое другое.) Для эффективного использования объема производственных и складских помещений изготавливают консольные стеллажи двух видов: односторонние (с опорными Г-образными стойками) и двусторонние (с опорными Т-образными стойками). Односторонние консольные стеллажи предназначены для монтажа вплотную к стене и выдерживают значительные нагрузки. Двусторонние стеллажи обслуживаются с обеих сторон. В отличие от полочного или паллетного, в консольном стеллаже отсутствуют фронтальные стойки, а погрузка и разгрузка осуществляются вильчатым погрузчиком. Фронтальная загрузка-разгрузка предоставляет прямой доступ к каждой грузовой ячейки, повышая производительность складских операций. Универсальность стеллажей данного типа делает их идеальными для любой эксплуатации.

6. Мобильные стеллажи – это передвижные стеллажные системы, которые характеризуются компактностью хранения, экономией складского пространства и удобством использования. Передвижные стеллажи увеличивают плотность складирования товаров, позволяют почти вдвое нарастить складские мощности на тех же площадях. Они применяются для всех типов складов, особенно актуальны при недостатке складских площадей или при невозможности расширения площади хранения. Мобильные стеллажные системы в несколько раз дороже стационарных, поэтому обычно они избираются при строительстве склада, завода или архива, когда есть возможность заложить в проект в два раза меньше площади с мобильными стеллажами. При этом удается сэкономить на эксплуатационных расходах и электроэнергии. В первую очередь это касается энергоемких складов, например с холодильным оборудованием. Эти стеллажные системы безопасны для эксплуатации, поскольку при минимальном соприкосновении с предметом стеллаж останавливается. Мобильные стеллажи обеспечивают максимальное использование объема склада, увеличивая объем хранения в 1,5-2 раза по сравнению с обычными паллетными системами. Мобильные архивные стеллажи предназначены для компактного хранения грузов небольшого размера. Они отличаются небольшой массой конструкции и эстетичным внешним видом. Стеллажи данного типа обычно используются для хранения бумажных архивов в банках, офисах, библиотеках, архивах и в любых помещениях, где необходимо максимально использовать площадь. Перемещение стеллажей приводится в движение вручную с помощью привода. На металлических архивных стеллажах можно хранить и обычные грузы.

7. Комбинированные стеллажи (паллетно-полочные, стеллажи Cash & Carry) – это сочетание различных типов стеллажей в одной системе, специально разработанное для магазинов самообслуживания (супермаркетов и гипермаркетов формата DIY) для одновременного складирования различных видов товаров на поддонах и полках. Эффективность данных систем состоит в том, что магазинам не нужно содержать большой склад, поскольку большинство товарного запаса хранится непосредственно в торговом зале. Стеллажи данного типа предназначены для одновременного размещения основного запаса продукции на поддонах (верхние ярусы) и демонстрации товара покупателям на полках нижних ярусов. Во многом популярность данных стеллажей обусловлена удобством хранения товаров, поскольку их превращение в витрину можно совместить с хранением больших партий этой же продукции в самом зале, но на поддонах. Сочетание стандартных стеллажных систем в одной позволяет повысить эффективность ее использования и обеспечить оперативную работу по заполнению запасов. Паллетные ярусы обрабатываются погрузчиком или штабелером, полочные – преимущественно вручную.

8. Мезонины – это системы стеллажей с лестничными пролетами и переходами, в несколько ярусов (этажей) для размещения любых грузов. Мезонины были разработаны для максимального использования высоты помещения за счет увеличения этажности состава. Они бывают двух основных типов конструкций: многоярусные системы стеллажей и мезонины на платформе. В мезонине возможно совмещение стеллажей любого типа: паллетных, консольных, полочных. Они дают возможность работать одновременно на нескольких уровнях, давая быстрый доступ к любому товару на любом уровне и обеспечивая рациональную организацию складских потоков. Подъем сотрудников на верхние этажи мезонина осуществляется с помощью лестниц, оснащенных перилами. Для загрузки товаров на верхние этажи мезонина используются подъемные механизмы (подъемные столы), лифтовое оборудование или складская техника (штабелеры, погрузчики).

Выбор стеллажных систем зависит от многих факторов. Учитываются особенности склада, габариты груза, условия эксплуатации и многое другое. Закупка стеллажных систем представляет собой долгосрочные инвестиции, поэтому к выбору складского оборудования нужно отнестись со всей серьезностью.

Планировка складских помещений может существенно варьироваться в зависимости от вида и предназначения склада, хранимой на нем продукции, особенностей складских технологических процессов, типовой схемой движения грузопотоков на складе и других факторов. Рациональное использование площади склада – важнейшее условие при проектировании складских помещений. Однако при любой планировке на складе можно выделить следующие основные помещения и технологические зоны:

1. Помещения основного производственного назначения (или основные помещения) используются как для хранения продукции, так и для выполнения целого ряда складских операций.

2. Рампа представляет собой платформу, специально оборудованную для проведения погрузочно-разгрузочных работ с определенными видами транспорта. Так, на представленной схеме на железнодорожной рампе производится разгрузка подаваемых железнодорожных вагонов, а на автомобильной рампе погрузка на грузовые автотранспортные средства укомплектованных партий отправки.

3. Приемочная экспедиция используется для кратковременного хранения грузов, прибывающих вне рабочего времени склада, например, в праздники, выходные или ночные часы. Отправочная экспедиция предназначается для временного хранения грузовых партий отправки, ожидающих подачи транспортного средства для проведения погрузочных операций.

4. Участок приемки предназначается для проверки поступающей продукции по количеству и качеству. На участке комплектования осуществляется комплектование грузовых партий отправки в соответствии с поступающими потребительскими заказами.

5. Зона хранения – основная технологическая зона склада, которая оборудована универсальным или специальным оборудованием для хранения товаров. Товары в эту зону поступают из приемочной экспедиции, участка приемки или непосредственно с железнодорожной рам

(5.4)

(5.4) (5.5)

(5.5) (5.7)

(5.7)

(5.26)

(5.26)