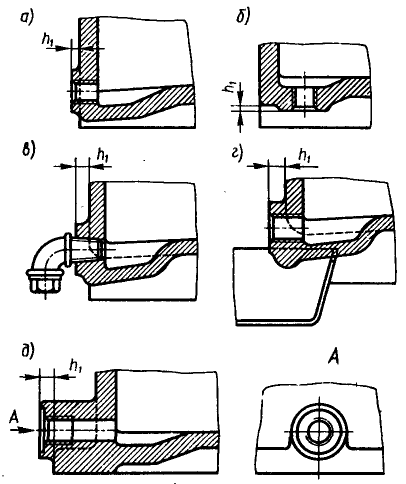

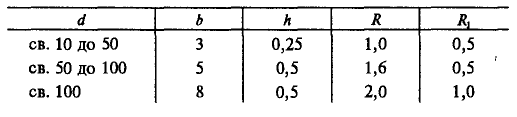

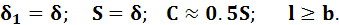

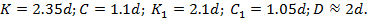

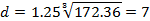

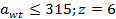

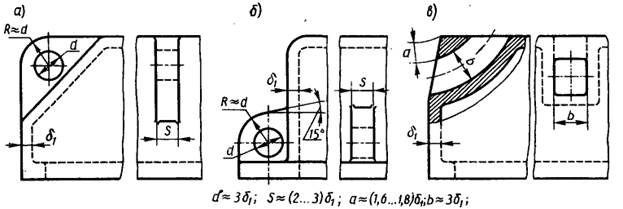

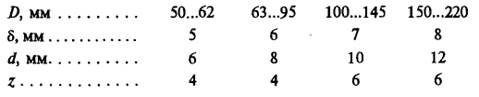

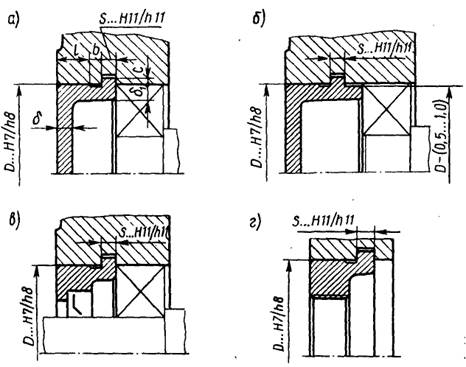

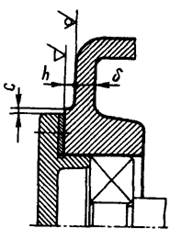

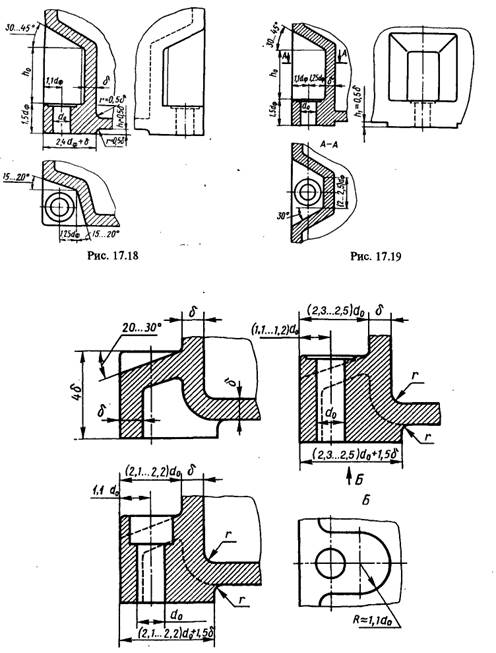

Закладные крышки. На рисунке показаны основные конструкции закладных крышек: глухих;с отверстием для выходного конца вала, с резьбовым отверстием под нажимной винт. Закладные крашки широко применяют в редукторах, имеющих плоскость разъема по осям валов. Эти крышки не требуют крепления к корпусу резьбовыми деталями: их удерживает кольцевой выступ, для которого в корпусе протачивают канавку. Чтобы обуспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости, на наружной цилинтрической поверхности крышки перед торцом выступа желательно выполнять канавку шириной b. Размеры канавки на диаметре D принимают по таблице.

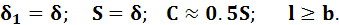

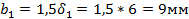

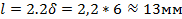

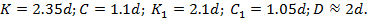

Наружный диаметр крышки выполняют с такими отклонениями, при которых в сопряжении с корпусом крышка образует очень малый зазор, препятствующий вытеканию масла из корпуса. Толщину  стенки принимают в зависимости от диаметра D отверстия под подшипник. Размеры других элементов крышки:

стенки принимают в зависимости от диаметра D отверстия под подшипник. Размеры других элементов крышки:

4. Уточнение конструкции корпуса, крышек, подшипниковых узлов и вспомогательных элементов

4.1. Общие рекомендации

К корпусным относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине. Корпусные детали обычно имеют довольно сложную форму, поэтому их получают методом литья или методом сварки. Для изготовления корпусных деталей широко используют чугун, сталь, а при необходимости ограничения массы машин – легкие сплавы (алюминиевые, магниевые).

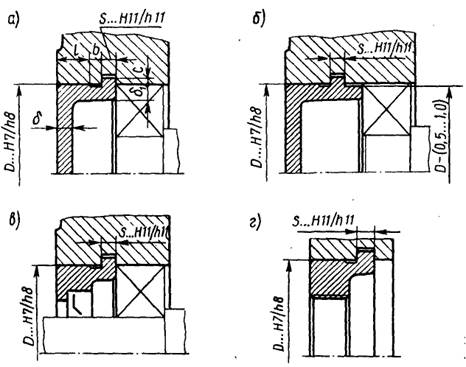

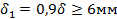

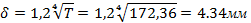

Для редукторов толщина стенки, отвечающую требованиям технологии литья, необходимой прочности и жесткости корпуса, вычисляют по формуле:

Принимаем значение

Зазор а от вращающихся поверхностей:

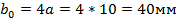

Принимаем a=10мм

Принимаем a=10мм

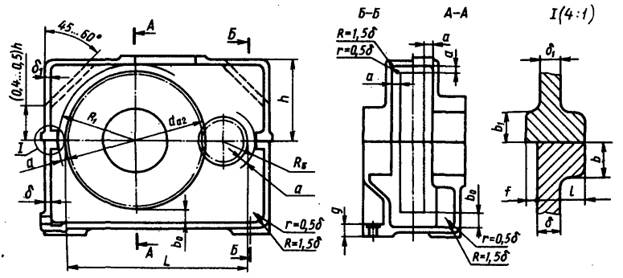

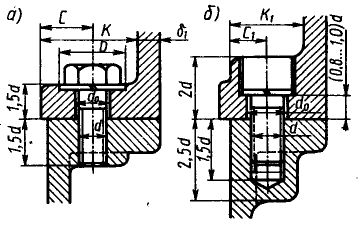

Плоскости стенок, встречающиеся под прямым или тупым углом, сопрягают дугами радиусом r и R

,

,

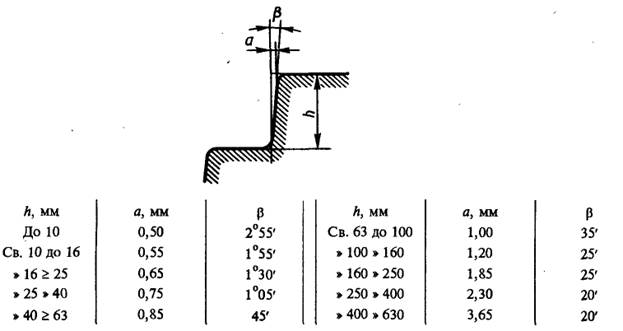

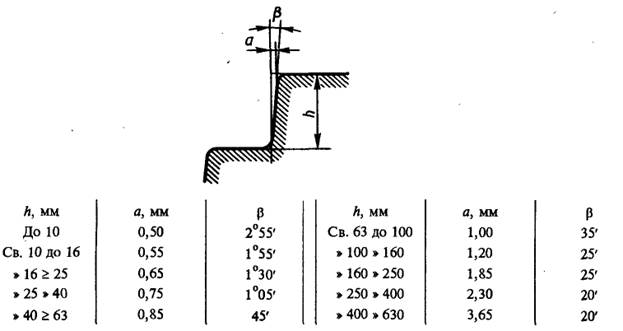

Формовычные уклоны задают углом  или катетом a в зависимости от высоты h:

или катетом a в зависимости от высоты h:

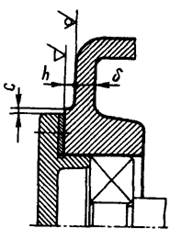

Часто к корпусной детали прикрепляют крышки, фланцы, кронштейны. Для их установки и крепления на корпусной детали предусматривают опорные платики. Эти платики при неточном литье могут быть смещены. Учитывая это, размеры сторон опорных платиков должны быть на величину C больше размеров опорных поверхностей прикрепляемых деталей. Для литых деталей средних размеров C=2…4 мм

4.2. Корпус редуктора

Размеры корпуса определяет число и размеры размещенных в нём деталей, относительное их расположение, значение зазоров между ними. Ориентировочные размеры корпуса были определены при составлении компоновочной схемы, уточнены при разработке конструкций узлов. Теперь следует выполнить их окончательную конструктивную отработку.

Корпуса современных редукторов очерчивают плоскими поверхностями, все выступающие элементы устраняют с наружных поверхностей и вводят внутрь корпуса, лапы под болты крепления к основанию не выступают за габариты корпуса, проушины для транспортировки редуктора отлиты за одно с корпусом. При такой конструкции корпус характеризуют большая жесткость и лучшие виброакустические свойства, повешенная прочность в местах расположения болтов крепления, уменьшение коробления при старении, возможность размещения большего объема масла, упрощение наружной очистки, удовлетворение современным требованиям технической эстетики. Однако масса корпуса из-за этого несколько возрастает, а литейная оснастка- усложнена

.

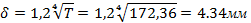

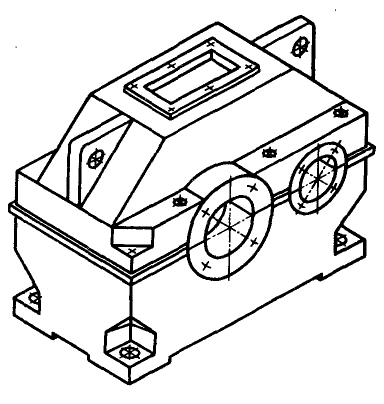

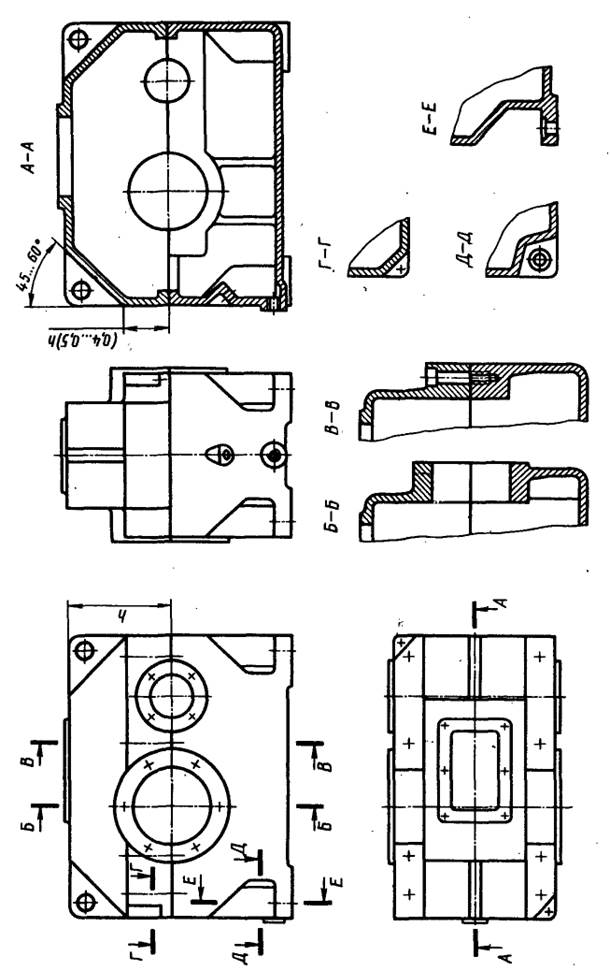

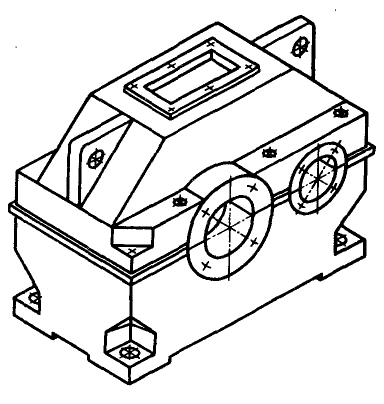

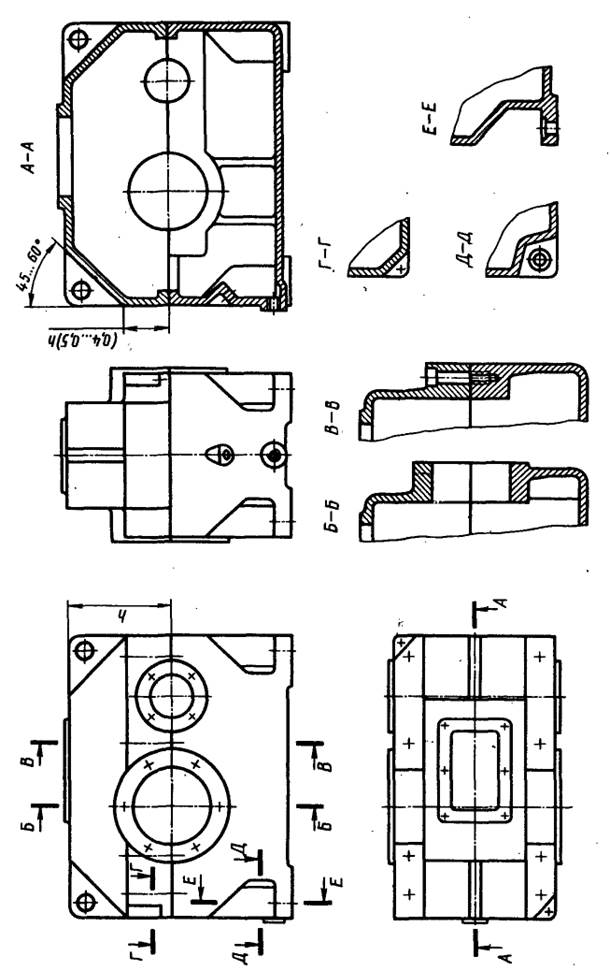

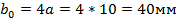

Цилиндрические редукторы. На рис показан корпус одноступенчатого цилиндрического редуктора. Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов. Поэтому в многоступенчатых редукторах оси валов располагают в одной плоскости. Плоскость разъема для удобства обработки располагают параллельно плоскости основания. Верхнюю поверхность крышки, служащую технологической базой для обработки плоскости разъема, также выполняют параллельной плоскости основания. Разработку конструкции начинают с прорисовки контуров нижней и верхней частей.

Толщина стенки крышки корпуса

Принимаем

Расстояние между дном корпуса и поверхностью колеса

Для соединения корпуса и крышки по всему контуру плоскости разъема редуктора выполняют специальные фланцы. На коротких боковых сторонах фланцы располагают внутрь от стенки корпуса. Вследствие погрешностей при изготовлении моделей крышки и корпуса, погрешностей при формовке и во время удаления моделей из формы размеры отливок получают с отклонениями от номинальных значений. Это приводит к несовпадению внешних контуров крышки и корпуса, ухудшает внешний вид. Несовпадение станет незаметным, если крышку корпуса выполнить с напуском. Размеры конструктивных элементов.

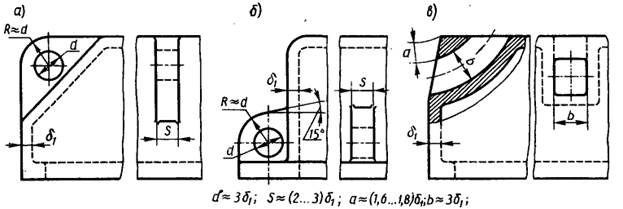

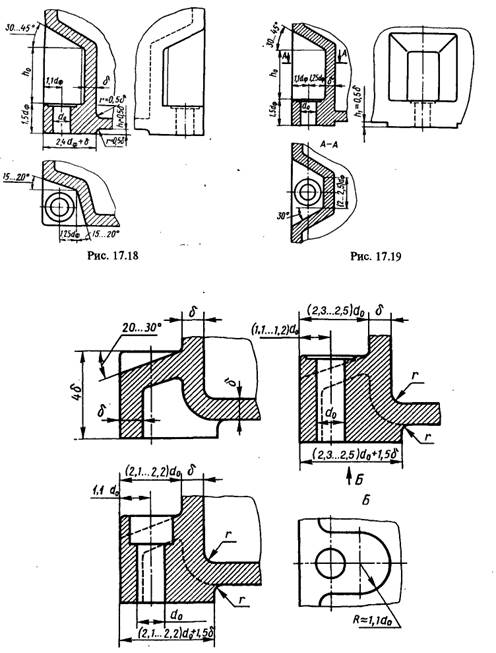

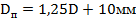

Конструктивное оформление приливов для подшипниковых гнёзд. Диаметр прилива принимают

Длину подшипниковых гнёзд определяют конструктивно. Она зависит от размеров устанавливаемых в гнезде деталей: ширины подшипника, высоты крышки, толщины кольца. Так как осевые размеры деталей и конструкции разных опор различны, то и длины подшипниковых гнезд согласуют также с шириной фланца, необходимой для размещения головки винта или гайки. Жесткость приливов при необходимости можно повысить ребрами. Для удобства обработки наружные торцы приливов всех подшипниковых гнезд, расположенных на одной стенке корпуса, должны лежать в одной плоскости.

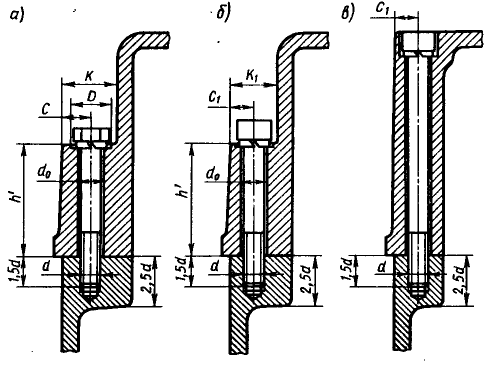

Крепление крышки редуктора к корпусу. Для соединения крышки с корпусом используют болты с наружной шестигранной головкой или, предпочтительнее, винты с цилиндрической головкой с шестигранным углублением “под ключ”.

Диаметр d(мм) винтов крепления крышки принимают в зависимости от вращающего момента T(Н*м) на выходном валу редуктора:

Принимаем d=10 мм.

Фиксирование крышки относительно корпуса. Отверстия в подшипниковом гнезде для установки подшипников должны иметь правильную цилиндрическую форму. При сборке редуктора во время затяжки болтов, соединяющих корпус с крышкой, возможно некоторое смещение крышки относительно корпуса, что вызовет деформирование наружных колец подшипников, имеющих малую жесткость.

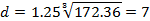

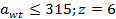

Конструктивное оформление опорной части корпуса. Опорную поверхность корпуса следует выполнять в виде нескольких небольших платиков, расположенных в местах установки болтов или шпилек. Такое расположение снижает расход металла и уменьшает время обработки опорной поверхности корпуса, снижает нагрузки на резьбовые детали. Можно выполнять опорную поверхность в виде двух длинных параллельно расположенных платиков. Конструкции мест крепления корпуса к плите или раме показаны на рис.

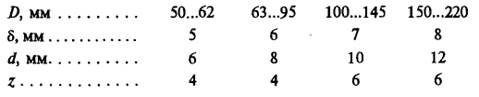

Диаметр винта крепления редуктора к плите:  где d – диаметр винта крепления крышки и корпуса редуктора. Число Z винтов принимают в зависимости от межосевого расстояния

где d – диаметр винта крепления крышки и корпуса редуктора. Число Z винтов принимают в зависимости от межосевого расстояния

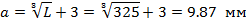

Оформление сливных отверстий. Наиболее часто в редукторах используют картерную систему смазывания, при которой корпус является резервуаром для мала. Масло заливают через верхний люк. При работе передачи масло постепенно загрязняют продукты изнашивания, оно стареет – свойства его ухудшаются. Поэтому самло периодически меняют. Для слива масла в корпусе выполняют сливное отверстие, закрываемое пробкой.

Дно корпуса, особенно при больших габаритах, желательно делать с уклоном 0,5…1,0  в сторону сливного отверстия. Кроме того, у самого отверстия нужно делать местное углубления. Сливное отверстие должно быть достаточно большого диаметра. При таком исполнении масло почти без остатка может быть слито из корпуса.

в сторону сливного отверстия. Кроме того, у самого отверстия нужно делать местное углубления. Сливное отверстие должно быть достаточно большого диаметра. При таком исполнении масло почти без остатка может быть слито из корпуса.

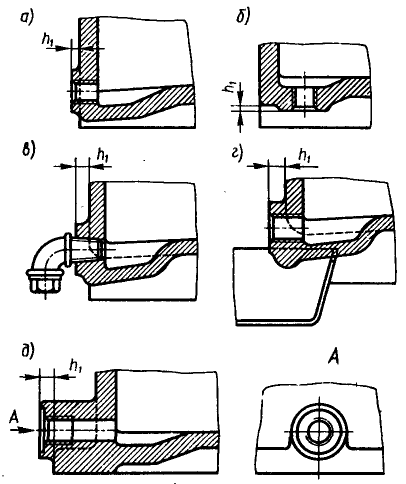

Оформление прочих конструктивных элементов корпусных деталей. Для подъема и транспортирования крышки корпуса и редуктора в сборе применяют проушины, отливая их за одно с крышкой. По рис. а, б проушина выполнена в виде ребра с отверстием; по рис в - в виде сквозного отверстия в крышке.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Чернавский С.А., Курсовое проектирование деталей машин / Чернавский С.А., Ицкович Г.М., Боков К.Н. и др. М.: Машиностроение, 1988. 415с.

2. Леликов О.Л. Основы расчета и проектирования деталей и узлов машин. Конспект лекций по курсу «Детали машин». М.: Машиностроение, 2002. 536с.

3. Машиностроение. Энциклопедия. Детали машин. Конструкционная прочность. Трение, износ, смазка. Т IV-1 / Под общ. ред Д.Н.Решетова. М.: Машиностроение, 1995. 864с.

4. Орлов П.И. Основы конструирования. Справочно - методическое пособие. В 2 т. 3-е изд. М.: Машиностроение, 1998. 559 и 542с.

5. Ряховский О.А., Иванов ОС. Справочник по муфтам. Л.: политехника, 1991. 384с.

6. Феодосьев В.И. Сопротивление материалов. 10-е изд. М.: Изд-во МГТУ им. Н.Э.Баумана, 1999. 589с.

7. Чернавский С.А., Снесарев Г.А., Козинцов Б.С. и др. Проектирование механических передач: Учебно-справочное пособие, М. Машиностроение, 1984. 558с.

8. Шейнблит А.Е. Курсовое проектирование деталей машин. М.: Высшая школа, 1991. 432с.

9. Канаев Я.И., Мезин И.Ю. Дипломный проект. Структура, содержание, общие правила выполнения и оформления: Стандарт предприятия СК МГТУ СК 05.02-2004. Магнитогорск, МГТУ, 2004. 36 с.

стенки принимают в зависимости от диаметра D отверстия под подшипник. Размеры других элементов крышки:

стенки принимают в зависимости от диаметра D отверстия под подшипник. Размеры других элементов крышки:

Принимаем a=10мм

Принимаем a=10мм ,

,

или катетом a в зависимости от высоты h:

или катетом a в зависимости от высоты h:

где d – диаметр винта крепления крышки и корпуса редуктора. Число Z винтов принимают в зависимости от межосевого расстояния

где d – диаметр винта крепления крышки и корпуса редуктора. Число Z винтов принимают в зависимости от межосевого расстояния

в сторону сливного отверстия. Кроме того, у самого отверстия нужно делать местное углубления. Сливное отверстие должно быть достаточно большого диаметра. При таком исполнении масло почти без остатка может быть слито из корпуса.

в сторону сливного отверстия. Кроме того, у самого отверстия нужно делать местное углубления. Сливное отверстие должно быть достаточно большого диаметра. При таком исполнении масло почти без остатка может быть слито из корпуса.