Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Интересное:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ ПО ДИСЦИПЛИНЕ

«МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ, СЕРТИФИКАЦИЯ»

СоставителЬ

Г.И. Эйдельман

Владимир 2009

Лабораторная работа № 1

Выбор методов и средств измерений

линейных размеров

Цель работы: получить практические навыки выбора методов и средств измерений линейных размеров; выбрать для измерения линейных размеров соответствующие универсальные измерительные средства и указать их метрологические характеристики.

Общие сведения

1.1.Условия, определяющие выбор измерительных средств

В отраслях машиностроения и приборостроения, а также при ремонте до 70…80% всех видов измерений составляют линейные измерения. Любой линейный размер может быть измерен различными измерительными средствами, обеспечивающими разную точность измерения. В каждом конкретном случае точность измерения зависит от принципа действия, конструкции и точности изготовления измерительного прибора, а также от условий его настройки и применения.

Требуемая точность измерения может быть получена только при правильном выборе средств и условий измерения.

Выбор средств измерения осуществляют с учетом метрологических и экономических факторов. При выполнении производственных измерений в первую очередь учитывают следующие метрологические характеристики приборов: пределы измерений, измерительное усилие, диапазон показаний шкалы, цену деления, чувствительность, погрешность измерения. При этом следует помнить, что показателем точности приборов, измеряющих линейные размеры, является предельная абсолютная погрешность измерения, которая выражается в микрометрах. К экономическим показателям относятся: стоимость и надежность измерительных средств; метод измерения; время, затрачиваемое на установку, настройку и сам процесс измерения; а также необходимая квалификация контролера и оператора.

|

|

Выбор средств измерения зависит от характера и массовости производства (годовой программы выпуска).

Например, в массовом производстве с отработанным технологическим процессом, включая контрольные операции, используют высокопроизводительные механизированные и автоматизированные средства измерения и контроля. Универсальные измерительные средства применяются преимущественно для наладки оборудования.

В серийном производстве основными средствами контроля должны быть жесткие предельные калибры, шаблоны, специальные контрольные приспособления. Возможно применение универсальных средств измерения.

В мелкосерийном и индивидуальном производствах основными являются универсальные средства измерения, поскольку другие организационно и экономически применять невыгодно: неэффективно будут использоваться специальные контрольные приспособления или потребуется большое количество калибров различных типов размеров.

При выборе и назначении средств измерения необходимо одновременно стремиться к более жесткому ограничению действительных размеров предельными размерами, предписанными стандартами, и к возможно большему расширению производственных допусков, остающихся за вычетом погрешности измерения.

В практике метрологического обеспечения производства существует правило "средство измерения должно быть оптимальным", т.е. одинаково нецелесообразно назначать излишне точный прибор и прибор с малой точностью.

Правильность выбора измерительного средства определяется отношением величины погрешности измерения к величине допуска на обработку в процентах, поскольку действительный размер - это размер, установленный измерением с допустимой погрешностью.

|

|

Выбор измерительных средств с учетом допускаемых погрешностей измерений до 500 мм регламентирует ГОСТ 8.051-81. Допускаемые значения случайной погрешности измерения приняты при доверительной вероятности 0,954 (±2  , где

, где  - среднее квадратическое отклонение погрешности измерения), исходя из предположения, что закон распределения погрешностей - нормальный. Случайная составляющая может быть уменьшена за счет многократности наблюдений, при которых она уменьшается в

- среднее квадратическое отклонение погрешности измерения), исходя из предположения, что закон распределения погрешностей - нормальный. Случайная составляющая может быть уменьшена за счет многократности наблюдений, при которых она уменьшается в  раз, где

раз, где  - число наблюдений.

- число наблюдений.

Значения предельных погрешностей измерений выбираемых средств измерений (СИ) приведены в РД 50-98-86. Для оценки пригодности выбираемого средства измерения сопоставляют величину наибольшей предельной погрешности измерения СИ со случайной составляющей погрешности измерения. Если наибольшая предельная погрешность измерения выбранного средства измерения не превышает случайной составляющей погрешности измерения при оценке годности данного размера, то данное средство можно применить для заданного измерения.

1.2. Нормальные условия измерений

Реальные условия выполнения линейных измерений, как правило, не совпадают с нормальными условиями, которые должны обеспечиваться с целью исключения дополнительных погрешностей.

Нормальные условия выполнения линейных измерений регламентирует ГОСТ 8.050-73: температура окружающей среды 20°С; атмосферное давление 101324,72Па (760 мм рт.ст.); относительная влажность воздуха 58% и др., по которым приводятся допускаемые от них отклонения.

Выбор метода измерений

Выбранное средство измерений линейных размеров, его конструкция определяют метод измерений.

Метод измерений представляет собой прием или совокупность приемов применения средств измерений и характеризуется совокупностью тех физических явлений, на которых основаны измерения.

По способу получения и характеру результатов измерения разделяют соответственно на прямые, косвенные, абсолютные и относительные. Данные виды измерений линейных размеров представлены в табл.2.

В производственных условиях наиболее широко применяются методы прямых измерений: метод непосредственной оценки и метод сравнения с мерой.

При методе непосредственной оценки значение измеряемой величины получают непосредственно по отсчетному устройству средства измерений, например штангенциркуля, микрометра и т.д. Кроме того, этот метод по характеру результата измерений является абсолютным, так как весь измеряемый параметр фиксируется непосредственно средством измерения.

|

|

Метод прост, не требует особых действий оператора и дополнительных вычислений. Особое внимание при измерениях этим методом уделяется используемым средствам измерений, так как они служат основными источниками погрешности измерений. Это обусловливает необходимость тщательного выбора средств измерений, обеспечивающих высокую точность.

При методе сравнения с мерой измеряемую величину сравнивают с величиной, воспроизводимой мерой. В литературе этот метод называется также относительным, так как средство измерения фиксирует лишь отклонение параметра от установочного значения.

Таблица 2

Виды измерений линейных величин

| Измерение | Определение | Примеры измерения |

| Прямое | Измерение, при котором искомое значение величины находят непосредственно из опытных данных | Измерение глубины линейкой глубиномера штангенциркуля; диаметра вала - микрометром |

| Косвенное | Измерение, при котором искомое значение величины находят на основании: известной зависимости между этой величиной и величинами, подвергаемыми прямым измерениям | Измерение среднего диаметра методом трех проволочек, устанавливаемых во впадины резьбы |

| Абсолютное | Измерение, основанное на прямых измерениях одной или нескольких основных величин и (или) использовании значений физических констант | Измерение линейных размеров штангенциркулем, микрометром, глубиномером, на инструментальном микроскопе и т.д. |

| Относительное | Измерение отношения величины к одноименной величине, играющей роль единицы, или измерение величины по отношению к одноименной величине, принимаемой за исходную | Измерение диаметра отверстия индикаторным нутромером, настроенным по концевой мере; диаметра вала - рычажной скобой |

Метод используют при проведении более точных измерений. Погрешность метода характеризуется в основном погрешностью используемой высокоточной меры.

|

|

Мера - средство измерений, предназначенное для воспроизведения физической величины заданного размера. Примерами используемых мер являются плоскопараллельные концевые меры и штриховые меры.

Метод сравнения с мерой при линейных измерениях реализуется в следующих разновидностях, среди которых различают:

- дифференциальный метод;

- метод совпадений.

Дифференциальный (нулевой) метод измерений - метод сравнения с мерой, в котором на измерительный прибор воздействует разность измеряемой величины и известной величины, воспроизводимой мерой. Так, диаметр отверстия измеряют индикаторным нутромером, предварительно настроенным на размер с помощью концевых мер длины. Наружные размеры измеряют рычажными и индикаторными скобами. Рычажные скобы имеют большую жесткость по сравнению с индикаторными и как следствие меньшую предельную погрешность измерения.

Метод совпадений - метод сравнения с мерой, в котором значение измеряемой величины оценивают, используя совпадение ее с величиной, воспроизводимой мерой (т. е. с фиксированной отметкой на шкале физической величины). К примеру, при измерении длины штангенциркулем наблюдают совпадение отметок на шкалах штангенциркуля и нониуса.

Если рассмотренные методы прямых измерений не позволяют решить измерительную задачу, прибегают к косвенным измерениям, что значительно расширяет диапазон измеряемых величин и возможности измерений.

4. Порядок выполнения работы

1. Освоить табличную методику выбора универсальных измерительных средств, которая рекомендуется для серийного, крупносерийного и массового производства.

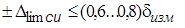

2. По чертежу детали (см. рисунок) с заданными контролируемыми размерами (табл.3) определить номинальный размер, квалитет, предельные отклонения элемента детали, используя ГОСТ 25347-81, ГОСТ 25346-81. Выбрать средства измерения для контроля параметров детали (штангенциркуль, микрометр, рычажная скоба, индикаторный нутромер) и указать их метрологические характеристики.

3. Составить метрологическую карту (характеристика объекта измерения; метрологические характеристики выбранных СИ), (прил.1).

4. Дать оценку пригодности выбранных средств измерения, сравнив величину наибольшей предельной погрешности средств измерения с предельной погрешностью измерения  .

.

5. Сделать соответствующие выводы по выбранным средствам измерения.

Чертеж детали

Таблица 3

Варианты заданий

| Номер | Контролируемые параметры детали | ||||||

| образцов | А1 | А2 | А3 | А4 | А5 | А6 | А7 |

| 1 |

|

|

|

|

|

|

|

| 2 |

|

|

|

|

|

|

|

| 3 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

| 5 |

|

|

|

|

|

|

|

| 6 |

|

|

|

|

|

|

|

| 7 |

|

|

|

|

|

|

|

| 8 |

|

|

|

|

|

|

|

| 9 |

|

|

|

|

|

|

|

Форма отчета

|

|

1. Наименование, цель работы и краткая теория.

2. Чертеж детали по заданному варианту.

3. Метрологическая карта.

4. Вывод о работе.

6. Контрольные вопросы

1. Что является основой методик выбора средств измерений?

2. Что такое допускаемая погрешность измерения?

3. Как определяется предельная погрешность средств измерений?

4. Какие условия влияют на выбор средств измерения?

5. Какие факторы учитывают при выборе средств измерений линейных размеров?

6. Какие существуют виды средств измерений?

7. Какие методы прямых измерений вы знаете?

8. Какая величина является основополагающей при выборе средств измерений?

9. Как влияет допуск на обеспечение функциональной взаимозаменяемости?

10. Каков порядок действий при выборе средств для измерения линейных размеров?

11. Какие способы нанесения требований на линейные размеры в рабочих чертежах вы знаете?

12. Каким образом может быть уменьшена случайная составляющая погрешности измерения?

13. Какие нормативные документы используют при выборе средств измерений линейных размеров?

14. В чем заключается сущность дифференциального (нулевого) метода измерения линейных размеров?

15. Какие вы знаете метрологические характеристики средств измерений?

Лабораторная работа № 2

Поверка микрометра

Ц ель работы: изучить устройство и принцип действия микрометра; осуществить поверку микрометра.

Общие сведения

1.1. Устройство и принцип действия микрометра

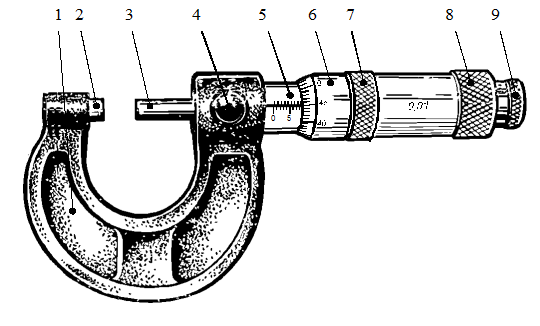

Микрометр относится к классу микрометрических измерительных инструментов, принцип действия которых основан на использовании винтовой пары (винт - гайка), позволяющей преобразовать вращательное движение микровинта в поступательное.

Приборостроительная промышленность изготавливает микрометры в соответствии с требованиями ГОСТ 6507-90 с пределами измерений от 0 до 300 мм с интервалом 25 мм. При необходимости микрометры могут быть укомплектованы специальной стойкой с зажимом, позволяющей исключить дополнительную погрешность из-за нарушения температурных условий измерений.

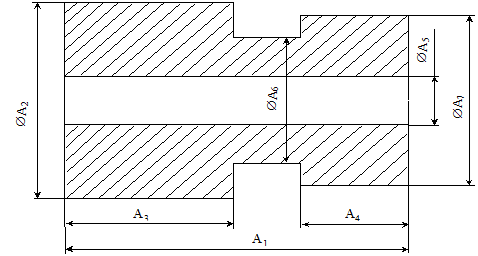

Устройство микрометра изображено на рис.1.

Рис.1. Устройство микрометра с диапазоном измерения от 0 до 25 мм

Основанием микрометра является скоба 1, а передаточным механизмом служит винтовая пара, состоящая из микрометрического винта 3 и микрометрической гайки, расположенной в стебле 5. В скобу 1 запрессована пятка 2 и стебель 5. Измеряемая деталь охватывается измерительными поверхностями микровинта и пятки. Барабан 6 присоединен к микровинту установочным колпачком 8. Вращение барабана осуществляется трещоткой 9 для создания постоянного калибровочного усилия, которое для микровинта равно  . Превышение измерительного усилия ограничивается трещоткой. Закрепляют микровинт в требуемом положении стопорным винтом 4. Накатной выступ 7 служит для удобства работы с микрометром.

. Превышение измерительного усилия ограничивается трещоткой. Закрепляют микровинт в требуемом положении стопорным винтом 4. Накатной выступ 7 служит для удобства работы с микрометром.

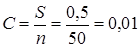

Отсчетное устройство микрометра состоит из двух шкал: продольной и круговой. Продольная шкала имеет два ряда штрихов, расположенных по обе стороны горизонтальной линии и сдвинутых один относительно другого на 0,5 мм. Оба ряда штрихов образуют одну продольную шкалу с ценой деления 0,5 мм, равной шагу микровинта. Круговая шкала имеет 50 делений (при шаге винта  .0,5), нанесенных на торце барабана. По продольной шкале отсчитывают число целых миллиметров и 0,5 мм, по круговой - десятые и сотые доли миллиметра. Третий десятичный шаг отсчитывают приближенно, интерполируя цену деления шкалы барабана. Цена деления шкалы барабана равна отношению шага

.0,5), нанесенных на торце барабана. По продольной шкале отсчитывают число целых миллиметров и 0,5 мм, по круговой - десятые и сотые доли миллиметра. Третий десятичный шаг отсчитывают приближенно, интерполируя цену деления шкалы барабана. Цена деления шкалы барабана равна отношению шага  к числу делений

к числу делений  на торце барабана

на торце барабана

.

.

Результат получают суммированием отсчетов по шкале стебля и отсчета по шкале барабана. Например, на рис.1 полный отсчет показания микрометра  мм.

мм.

1.2. Установка микрометра

Микрометр устанавливается на нуль или соответствующее начальное показание шкалы 25 мм, 50 мм...и т.д. с помощью установочных мер в зависимости от интервалов измерений микрометра.

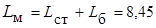

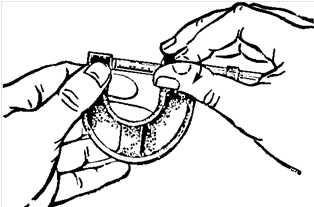

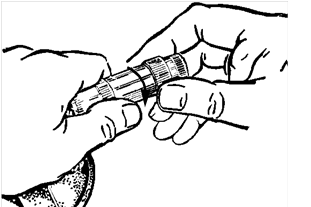

В положении плотного соприкосновения измерительных поверхностей микрометра и пятки закрепить стопор микровинта вращением винта стопора по часовой стрелке до прочного зажатия (рис.2). Разъединить барабан и микровинт, для чего охватить левой рукой барабан за накатной выступ, а правой установочный колпачок повернуть против часовой стрелки (на себя) до появления осевого люфта барабана на микровинте (рис.3). Совместить нулевой штрих шкалы барабана с продольным штрихом шкалы стебля, для чего скобу микрометра охватить левой рукой, как показано на (рис.4), причем пальцами левой руки удерживать барабан в положении совпадения нулевых штрихов, а правой вращать установочный колпачок по часовой стрелке до полного закрепления барабана на микровинте. Освободить стопор микровинта, вращая его против часовой стрелки.

Проверить правильность выполненной установки микрометра, для этого отвести микровинт от пятки, вращая его за трещотку против часовой стрелки на 3 - 4 оборота и плавным движением подвести микровинт к пятке. В этом положении нулевой штрих шкалы барабана должен совпасть с продольным штрихом шкалы стебля, а срез барабана должен находиться над нулевым штрихом шкалы стебля.

Если установка с первого раза не удалась, то ее повторяют до тех пор, пока не будет достигнута необходимая точность совпадения нулевых штрихов.

Рис.2. Закрепление винтового стопора гладкого микрометра

Рис.3. Освобождение барабана микрометра

Рис.4. Закрепление барабана микрометра установочным колпачком

Методика поверки микрометра

Поверка - это совокупность действий, выполняемых для определения или оценки погрешностей средств измерений и установления их пригодности к применению.

2.1. Операции поверки

При проведении поверки микрометра должны быть выполнены следующие операции: внешний осмотр; опробование; определение (контроль)метрологических характеристик (определение погрешности шага и профиля микровинта; определение отклонения от параллельности и плоскостности измерительных поверхностей; погрешности расположения штрихов измерительных шкал; погрешности деформации скобы, возникающей под действием измерительного усилия и т.д.). Микрометры, находящиеся в эксплуатации, поверяются по погрешностям показаний и по отклонениям от параллельности измерительных плоскостей.

2.2. Условия поверки и подготовка к ней

На правильность поверки микрометров влияет температурный режим, при котором проводится поверка. Допустимые по ГОСТ 6507-90 отклонения температуры от 20 градусов при поверке микрометров приведены в табл.1.

Микрометр и установочные меры, подлежащие поверке, выдерживаются в помещении, где проводится поверка не менее 3 часов.

Таблица 1

Допустимые отклонения температуры от 20°С, °С

| Пределы измерения микрометра, мм | До 150 | Свыше 150 до 500 | Свыше 500 до 600 |

| При поверке микрометра | 4 | 3 | 2 |

| При поверке установочных мер | 3 | 2 | 1 |

2.3. Проведение поверки

2.3.1. Внешний осмотр

При проведении внешнего осмотра должно быть установлено соответствие микрометра требованиям ГОСТ 6507-90 в части формы измерительных поверхностей микрометра и установочной меры, качества поверхностей, оцифровки и штрихов шкал, комплектности. Измерительные поверхности микрометра необходимо очистить от смазки.

2.3.2. Опробование

При опробовании проверяют плавность перемещения барабана микрометра вдоль стебля; отсутствие вращения микрометрического винта, закрепленного стопорным устройством, обеспечивающим измерительное усилие (при этом показания микрометра не должны изменяться); неизменность положения закрепленной пятки.

2.3.3. Определение метрологических характеристик

Определение погрешности показаний

Для этого назначаются размеры, по которым будет проведена поверка микрометра. Число поверяемых точек должно быть не менее шести, и располагаться они должны равномерно по шкале. Например, если микрометр имеет диапазон измерения от 0 до 25 мм, то в качестве поверяемых точек можно выбрать 0, 5, 10, 15, 20 и 25 мм.

Показания микрометра поверяются по каждому контролируемому размеру. Соответствующие размеры устанавливаются с помощью плоскопараллельных мер длины (плиток). Для получения более достоверных результатов измерений каждое измерение повторяют 10 раз. Среднее арифметическое значение повторных измерений снижает влияние случайных погрешностей измерений. Данные эксперимента заносят в табл.2.

Таблица 2

Результаты измерений погрешности показаний микрометра

| Поверяе-мые точки шкалы | Отсчет по шкале микрометра

| Среднее арифмети-ческое зна- | Среднее квадра-тическое | Абсолют-ная пог-решность | Граница довери-тельного | ||||

| 1 6 | 2 7 | 3 8 | 4 9 | 5 10 | чение ре-зультата

измерения

| отклоне-ние

| микро-метра

| интерва- ла

| |

| 0 5 … 25 | |||||||||

Определение отклонения от параллельности измерительных поверхностей микрометра

Отклонения от параллельности измерительных поверхностей микрометра измеряются в двух взаимно перпендикулярных направлениях. Разность размеров в двух противоположных точках будет характеризовать непараллельность рабочих плоскостей. Для измерения составляется блок концевых мер, равный примерно среднеарифметическому размеру между наибольшим и наименьшим размерами, измеряемыми микрометром. Например, для микрометра с пределами измерений 0 - 25 рекомендуется для поверки непараллельности брать размер 12...13 мм. При составлении блока концевых мер измерительные поверхности должны быть обезжирены, протерты с помощью замшевого материала и тщательно притерты друг к другу.

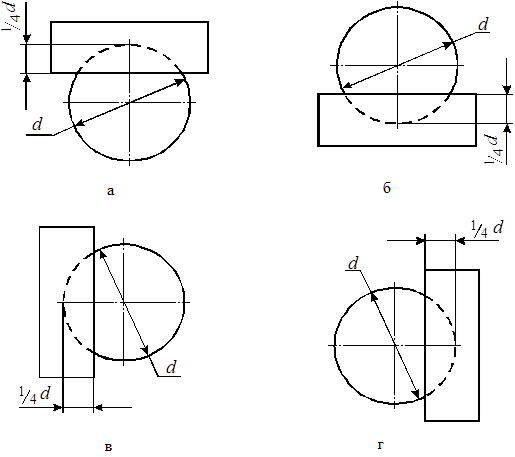

Измерение и отсчет аналогичны методу определения погрешности показаний микрометра, только касание измерительных поверхностей микрометра с блоком плиток ограничивается сегментом высотой приблизительно 1/4 диаметра микрометра. Схема расположения концевой меры при поверке микрометра с измерительной поверхностью микровинта представлена на рис.5. Для повышения точности отсчета показаний следует пользоваться увеличительным стеклом, позволяющим определить значение с погрешностью до 25 % от цены деления шкалы. Результаты измерений и расчетов оформляются в соответствии с табл.3.

Рис.5. Касание измерительной поверхности микровинта

с концевой мерой при поверке микрометра:

а - сверху; б - снизу; в - спереди; г - сзади

Таблица 3

Результаты измерений отклонения от параллельности измерительных поверхностей

| Положение измерений | Показания микрометра | Среднее арифме-тическое значение | Среднее квадрати-ческое отклонение | Абсо-лютная погреш-ность | Граница довери-тельного интерва- | ||||

| 1 6 | 2 7 | 3 8 | 4 9 | 5 10 | результа-та измере-ния

|

| микро-метра

| ла

| |

| а б в г | |||||||||

Заключение о годности микрометра

Микрометр считается годным для работы, если ни одно отклонение не превышает допустимых по ГОСТ 6507-90. Допустимые погрешности микрометра даны в табл.5.

Таблица 5

Допустимые погрешности микрометра по ГОСТ 6507-90

| Верхний предел измерений, мм | Допустимая погрешность микрометра, мкм | Допустимая непараллельность измерительных поверхностей, мкм |

| 5,10,25 | ±4 | 2 |

| 50 | ±4 | 2,5 |

| 75,100 | ±4 | 3 |

| 125,150 | ±5 | 4 |

| 175,200 | ±5 | 4 |

| 225,250,300 | ±5 | 6 |

Если отклонение превышает допустимое, но имеет один знак, микрометр следует настроить, и заключение давать с учетом перенастройки. Если настройкой добиться показаний микрометра в пределах допустимых отклонений не удается, микрометр подлежит браковке.

Если отклонения от параллельности измерительных поверхностей превышают допустимые по ГОСТ 6507-90, а погрешности показаний микрометра удовлетворяют требованиям ГОСТ 6507-90 или этим требованиям не может удовлетворять после перенастройки, следует дать заключение, что требуется исправление (доводка) измерительных поверхностей.

Таким образом, сравнивая результаты эксперимента с нормами допустимых отклонений по ГОСТ 6507-90, дается заключение о годности микрометра.

Форма отчета

1. Наименование, цель работы и краткая теория (рис.1).

2. Сводные таблицы по результатам измерения, расчетные формулы.

3. Выводы о работе.

6. Контрольные вопросы

1. Что означает понятие «поверка» средств измерения?

2. Чем вызвана необходимость периодической поверки средств измерения?

3. На чем основан принцип работы микрометра?

4. Из каких основных частей состоит микрометр?

5. Какие шкалы используются в микрометре? Как устроено отсчетное устройство микрометра?

6. Как определяется цена деления шкалы?

7. Какое значение имеет температура при поверке микрометра?

8. Как будет деформироваться скоба микрометра при возрастании температуры?

9. Как осуществляется поверка микрометра?

10. Что является результатом поверки?

11. Какому ГОСТу должен удовлетворять исследуемый микрометр?

Лабораторная работа № 3

Объект и средства измерений

Объектом исследования являются 35 валов и втулок диаметром 40 мм.

В качестве средств измерения используются:

- стойка типа С-III с круглым столиком;

- первичный индуктивный преобразователь модели 214 в сочетании с аналого-цифровым преобразователем L 305 и IBM PC (возможно использование скобы рычажной);

- цифровой штангенциркуль ШЦ-01 (возможно использование нутромера с многооборотным индикатором типа 2МИГ).

Общие сведения

2.1. Систематические и случайные погрешности

В процессе изготовления большого количества деталей имеет место рассеивание их действительных размеров, определяемое измерением. Причинами являются несовершенство оборудования, оснастки, режущего и измерительного инструмента, колебание режимов резания, ошибки оператора и т.д. В результате действительный размер изготовленной детали, полученный измерением, является случайной величиной.

Все погрешности можно разбить на систематические, случайные и грубые ошибки (промахи).

Систематические погрешности постоянны по величине и знаку или изменяются по определенному закону в зависимости от характера неслучайных факторов, их вызвавших.

Постоянные систематические погрешности являются следствием неточной настройки оборудования, измерительных приборов или условий измерения (изменения температуры от нормальной, деформаций от действия усилий, погрешность схемы измерительного прибора).

Переменные систематические погрешности являются, например, следствием износа режущего инструмента, изменения во времени нормальной температуры, радиального биения и т.п. Во многих случаях систематические погрешности могут быть сведены к нулю за счет тщательной организации и планирования измерений.

Случайные погрешности не постоянны по величине и знаку, они непредсказуемы, но на основании предыдущих данных с помощью теории вероятности и математической статистики можно оценить пределы, в которых изменяется значение случайной суммарной погрешности.

Причинами случайных погрешностей могут быть:

- непостоянство припуска на механическую обработку,

- изменение механических свойств материала,

- погрешности базирования при установке деталей для измерения.

В результате случайных погрешностей однотипные детали имеют в одном и том же сечении отклонения формы и шероховатости поверхностей.

Грубые ошибки не влияют на процесс изготовления деталей. Их можно исключить точной настройкой станка, устранением ошибок измерения путем правильной обработки результатов измерения. Поэтому в данной лабораторной работе они не рассматриваются.

2.2. Основные понятия о вероятности

Обработку результатов измерений часто проводят с применением методов теории вероятностей. Отношение числа n случаев появления события A к числу N произведенных испытаний, при котором это событие могло появиться, называют частотой W события A.

Если число измерений N достаточно большое, то частота появления события становится устойчивой и значение W (A) будет колебаться около некоторого постоянного числа.

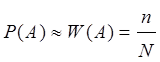

Это число является вероятностью P появления события A:

Это число является вероятностью P появления события A:

.

2.3. Законы распределения случайной величины

Случайная величина при измерении характеризуется законом распределения (функцией плотности вероятности).

Плотность распределения вероятности P (X) является пределом отношения приращения вероятности попадания случайной величины X в некоторый интервал к величине этого интервала при его неограниченном уменьшении.

Характеристиками случайных величин являются также математическое ожидание (или центр распределения) a и дисперсия D. Величина a характеризует среднее значение, а D – разброс случайного значения.

Величину s=  называют средним квадратичным отклонением (СКО).

называют средним квадратичным отклонением (СКО).

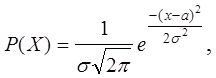

Из числа теоретических законов распределения эмпирических законов распределения случайной величины наиболее часто встречается закон нормального распределения (закон Гаусса).

Известно, что данному закону подчиняются случайные величины, на которые оказывает влияние большое число факторов, причем ни один из них не является доминирующим и играет малую роль в общей совокупности.

|

где P (X) – плотность распределения вероятности;

a – центр распределения;

s – среднее квадратическое отклонение;

X – аргумент функции плотности вероятности.

Размеры множества деталей, получаемых путем обработки на предварительно настроенных станках, хорошо согласуются с законом Гаусса.

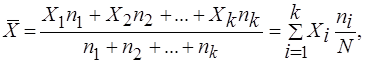

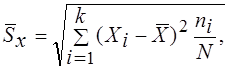

|

рассчитывается по формуле

рассчитывается по формуле

|

где k – число равных интервалов, на которые разбита вся зона изменения действительных размеров в партии (рекомендуется принимать

k = 8…15);

xi – значение, соответствующее середине i-го интервала;

N –

|

|

|

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!