Отбор и обработка проб для лабораторных испытаний производится по ГОСТу 10742-71.

Процесс подготовки топлива к испытаниям состоит из четырех операций: измельчение, перемешивание, сокращение пробы и отбор лабораторной пробы. При проведении всех этих операций по разделке пробы основным требованием является неизменность представительности пробы. Для этого отобранную пробу до начала разделки сохраняют в плотно закрытой таре в удалении от источников тепла. При разделке пробы следят за тем, чтобы потеря влаги топливом была минимальной. Разделку пробы производят механизированным способом, путем измельчения в дробилке в один или несколько приемов с таким расчетом, чтобы вес каждой части разделанной первичной пробы не превышал 300 кг. Дробилка должна обеспечить измельчение угля до размера зерен менее 3 мм. После измельчения пробу перемешивают. Наиболее распространено перемешивание способом «конуса», заключающегося в постепенном насыпании на вершину конуса набираемых совком порций у его основания. При этом достигается равномерно-симметричное распределение насыпаемого на вершину конуса топлива по отношению к геометрической оси конуса.

После перемешивания пробы приступают к ее сокращению. Если эта операция производится вручную, то обычно применяют метод квартования, т. к. он дает лучшие результаты. Для этого топливо, перемешанное на «конус», сплющивают накладыванием сверху пластины, затем делят (квартуют) двумя взаимно перпендикулярными пластинами на четыре равные сектора. Удаляют топливо, находящееся в двух противоположных секторах, а оставшееся топливо вновь перемешивают методом «конуса» и квартуют до получения остатка не менее 2 и не более 4 кг.

Полученный остаток топлива перемешивают и укладывают на металлической плите в форме квадрата размером 100´100 см тонким слоем. С помощью делительной решетки делят площадку на квадратики со сторонами 10 см. Из каждого квадратика с помощью плоского совка, погружаемого на всю глубину слоя топлива, отбирают по одному совочку в банку необходимое количество лабораторной пробы топлива общим весом не менее 0,5 кг.

После отбора лабораторную пробу топлива немедленно помещают в герметически закрываемые банки. Проба должна закрывать банку на 3/4 её объема. После заполнения банки пробой ее взвешивают. Вес брутто и тары, название места отбора, марки и класса топлива записывают в две этикетки, одну из которых наклеивают на банку, а другую вкладывают внутрь банки. Банки с лабораторными пробами опечатывают и пломбируют. Пробы в дальнейшем используют в соответствии с назначением.

Приготовление аналитической пробы топлива.

Для аналитических методов исследования применяют небольшие, навески топлива, как правило, 1¸2 г. Для того чтобы такие небольшие навески были представительными, необходимо тонкое измельчение топлива до получения так называемой аналитической пробы.

Аналитическую пробу топлива приготавливают из лабораторной пробы. Предварительно банку с лабораторной пробой проверяют на соответствие требованиям существующего ГОСТа. После этого, открыв банку, пробу высыпают на противень из неокисляющегося металла размером 0,75´0,75 м с бортами 40-50 мм. Отбирают пробу для определения рабочей влажности и приступают к разделке оставшейся пробы.

Пробу топлива около 500г подсушивают для облегчения измельчения. Подсушку желательно осуществлять до воздушно-сухого состояния.

Подсушенную пробу топлива измельчают ручным способом в фарфоровых или металлических ступках, или механическим способом в специальных дробилках или мельницах. При ручном измельчении топливо насыпают в ступку небольшими порциями и за один прием измельчают, а затем пропускают через стандартные сита с размерами ячеек 0,2 - 0,25 мм. Не прошедшую через сито часть топлива доизмельчают. Удаление из пробы трудно измельчаемых частиц не допускается.

После ручного измельчения пробы необходимо тщательное перемешивание топлива, так как в ступке измельчаются, прежде всего, непрочные частицы.

При механизированном измельчении пробы применяют высокоскоростные или шаровые мельницы.

Работа №1

Ситовый метод ОПРЕДЕЛЕНИя ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ТОПЛИВНОЙ ПЫЛИ

Общие положения и цель работы.

Ситовый метод является одним из видов дисперсионного анализа измельченных материалов, который широко применяется в теплоэнергетике для определения дисперсионного состава угольной пыли, уносов топочной камеры и золы. Данные ситового метода анализа используются при расчетах, наладке и контроле работы пылеприготовительного оборудования, при расчетах выгорания топлива в топочной камере, при оценке эффективности работы золоуловителей.

Сжигание твердого топлива на электростанциях в камерных топках котлов паропроизводительностью 75 т/ч и более производится в пылевидном состоянии. Принцип пылевидного сжигания заключается в том, что топливо в результате ряда операций (дробления, измельчения, подсушки) превращается в пыль, которая вдувается воздухом в камеру сгорания котла.

Измельчение и подсушка топлива осуществляется в пылеприготовительной системе, основным элементом которой является мельница. В настоящее время в энергетике используют следующие типы мельниц:

§ шаровые барабанные мельницы (ШБМ);

§ среднеходные мельницы (СМ);

§ молотковые мельницы (ММ);

§ мельницы-вентиляторы (MB).

Выбор схемы и оборудования пылесистем зависит от физических и технических характеристик сжигаемого топлива.

Качество топливной пыли оказывает большое, а иногда решающее влияние на экономичность размола и сжигания, на работу отдельных элементов пылеприготовительной системы, топки и котельного агрегата в целом. Поэтому контролю за обеспечением необходимого качества пыли следует уделять особое внимание в эксплуатации. Качество подготовленной к сжиганию пыли обычно характеризуют ее гранулометрическим составом и влажностью.

Гранулометрический состав – это количественная характеристика топлива по размеру (крупности) кусков. Для определения гранулометрического состава пыли твердых топлив используют метод ситового анализа, суть которого заключается в рассеве пробы топлива на стандартных ситах и определении выходов классов крупности.

Ситовому методу анализа можно подвергать частицы размером больше 40 мкм для сыпучей пыли. Для пылей, склонных к слипанию, минимальный размер частиц, определяемых ситовым методом, составляет 50-60 мкм.

Для материалов класса 0...40 мкм используют иные методы анализа, а именно воздушное отсеивание и отстаивание в жидкости (седиментация).

Метод и приборы.

Ситовый метод анализа основан на механическом разделении частиц по крупности с помощью сит. Материал загружается на сито с известными размерами ячеек и путем встряхивания разделяется на остаток и проход. Используя набор сит, можно разделить пробу на несколько фракций. Для рассева пыли применяют плетеные металлические сита с линейными размерами квадратных ячеек в свету dот 0,04 до 2,5 мм. Сита принято нумеровать и называть по линейному размеру их ячеек в микрометрах. Рассеивание производится вручную или с помощью рассевочной машины по прямому иди обратному способу.

При прямом способе пробу помещают на верхнее сито с наибольшими отверстиями и рассеивают проходы на всех последующих ситах набора. Рассев осуществляется за одну операцию.

При обратном способе пробу помещают на самое тонкое сито, а полученный остаток перекладывают на следующее по крупности сито. Такая последовательность способствует процессу просева на наиболее тонких ситах и рекомендуется для пыли, склонной к слипанию в тонких фракциях.

Вместо обратного способа можно применять прямой способ с использованием специальных насадок, например, резиновых кубиков, помещаемых на каждое сито. Насадка способствует разрушению образующихся агломератов пыли. Однако насадка не должна разрушать пыль при рассеве.

Для ситового анализа используется набор стандартных сит. Полотно сита представляет собой сетку из термически обработанной проволоки из сплавов цветных металлов. Под размером сита понимают длину стороны квадратной ячейки. Средний арифметический размер d стороны ячейки сита в свету определяется по формуле:

,

,

где b - фактический размер проволоки, n - число ячеек на длине участка l. Ситовая ткань натягивается на круглую обечайку диаметром 200 мм с высотой борта 50 мм. Размер ячейки сита указывается на обечайке.

Сита плотно насаживаются друг на друга. Набор сит снизу закрывается поддоном (сито с размером ячейки d=0), а сверху – крышкой.

Отношение размера ячеек сита предыдущего к последующему является постоянной величиной и называется модулем набора.

Набор сит подбирается в соответствии с размерами анализируемой пыли. В настоящей лабораторной работе используется набор стандартных сит c размерами ячеек (мм):

| 2,5

| 1,6

| 1,0

| 0,63

| 0,4

| 0,315

| 0,2

| 0,16

| 0,063

| 0,05

|

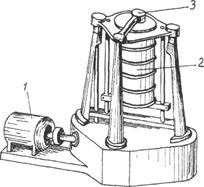

Машинный рассев производится на рассевочной машине 028М. Набор сит накрывается крышкой и закрепляется на столе машины. Стол совершает вращательное и возвратно-поступательное движения. Для встряхивания сит по крышке периодически ударяет молоток.

Количество помещаемой на сито пыли зависит от ее объема. Рекомендуется брать пробу объемом не более 100 см3 и взвешивать ее c точностью до 0,01 г.

Рисунок 1 – Схема набора сит.

При машинном рассеве время просева должно быть установлено экспериментально. Чем тоньше сито, тем длительнее совершается просев, так как увеличивается количество частиц и уменьшается сила гравитации. Просев может считаться оконченным, если через сито начинает проходить очень малое количество материала, т.е. если остаток на сите уменьшается не более чем на 0,2% в течение 2 мин. Не следует принимать не проверенную на опыте продолжительность просева. Для хорошо просеивающегося материала рекомендуются следующие величины времени просева:

| Размер сита, мм

| Продолжительность просева, мин

|

| 0,04 - 0,063

| 20 - 30

|

| 0,071 - 0,16

| 10 - 20

|

| больше 0,16

| 5-10

|

Обработка результатов.

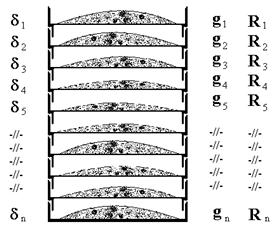

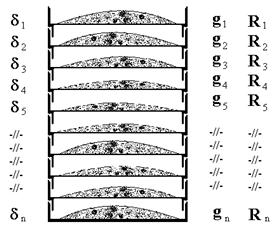

После рассева на каждом сите остается остаток с размерами частиц от размера ячейки данного сита до размера ячейки выше лежащего сита. Обозначим размер ячейки самого крупного сита через d1 и соответственно последующих сит через d2, d3 и т.д. После взвешивания получим остаток на каждом сите g1, g2 и т.д. Выразив остатки на ситах в массовых долях от всей пробы:

,

,

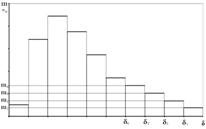

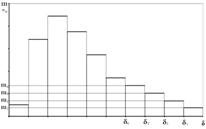

можно построить гистограмму распределения состава пыли в виде ступенчатого графика (рисунок 2). В этом случае неизвестно распределение размеров пыли, в пределах фракции. Фракционный состав можно представить в виде таблиц, которыми пользуются, например, при расчетах золоулавливания.

В дисперсионном анализе наибольшее употребление имеют интегральные и дифференциальные функции распределения.

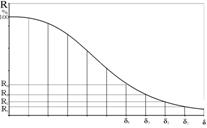

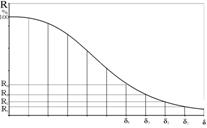

Интегральная функция R(d) (полный остаток) показывает, какая доля частиц имеет размер больше d, или какая доля частиц D(d) (проход) имеет размер меньше d. Полный остаток и проход можно получить при рассеве пробы на одном сите с ячейкой d. Очевидно, что R+D=100%.

При ситовом методе анализа полный остаток рассчитывают по выражению:

.

.

По полученным данным строится график R=¦(d) (рисунок 3). Такие графики называются кривыми гранулометрического состава (или зерновыми характеристиками пыли). По ним можно получить полные остатки для ячеек любых размеров при отсутствии соответствующих сит.

Для характеристики дисперсионного состава пыли, в ряде случаев, пользуются полными остатками на характерных ситах.

Например, при проектировании и расчетах мельничных устройств используют величину R90. Содержание крупных частиц в пыли антрацитов и каменных углей оценивают величиной R200, а в пыли бурых углей и сланцев – R1000.

От содержания крупных частиц в пыли, сжигаемой в обычных камерных топках с прямоточным факелом, зависит, в значительной степени, величина потерь от механического недожога.

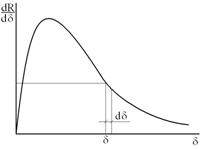

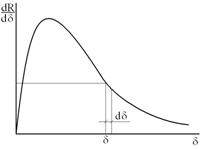

Дифференциальная функция распределения dR/dd определяет долю частиц с диаметрами в пределах d, d+dd (рисунок 4). Площадь под дифференциальной кривой в пределах размеров d1 и d2 выражает долю частиц с размерами от d1 до d2. Дифференциальную кривую удобно получать графическим дифференцированием интегральной кривой распределения частиц пыли по размерам.

В теоретических расчетах выгорания топлива необходимо иметь функциональное представление полученных в эксперименте интегральных и дифференциальных кривых распределения. Результаты ситового метода анализа пыли топлив чаще всего хорошо описываются формулой Розина-Раммлера:

где b - постоянная, характеризующая тонкость пыли (b=0,025...0,1 – чем больше b, тем пыль тоньше);

n - коэффициент, характеризующий структуру пыли, т.е. равномерность её гранулометрического состава (n = 0,6...1,8 — чем выше значение n, тем меньше рассеянность зерен по крупности от их среднего значения), иногда n называют коэффициентом полидисперсности;

d – размер ячейки данного сита, мкм.

Формулу можно записать в виде:

где  . При d=d0

. При d=d0  . Следовательно, d0 равно ячейке сита, полный остаток на котором составляет 36,8% и является характеристикой тонкости пыли.

. Следовательно, d0 равно ячейке сита, полный остаток на котором составляет 36,8% и является характеристикой тонкости пыли.

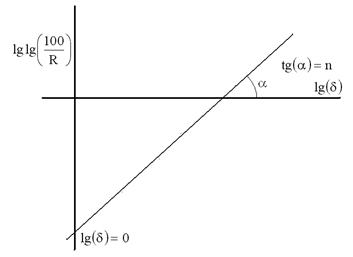

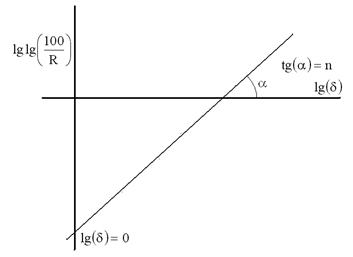

Для получения постоянных b и n произведем двойное логарифмирование формулы Розина-Раммлера:

В координатах  и

и  полученное уравнение изображается прямой линией (рисунок 5). Следовательно, если опытные точки в координатах

полученное уравнение изображается прямой линией (рисунок 5). Следовательно, если опытные точки в координатах  ,

,  ложатся на прямую линию, то интегральная функция распределения пыли по размерам может быть записана в виде формулы Розина-Раммлера.

ложатся на прямую линию, то интегральная функция распределения пыли по размерам может быть записана в виде формулы Розина-Раммлера.

Постоянная n представляет собой тангенс угла наклона прямой линии к оси абсцисс, а величина b может быть определена по графику при  .

.

Очевидно, что чем круче «спрямленная кривая», тем меньше рассеянность зерен по крупности от их среднего значения. Строго говоря, коэффициент n можно принять постоянным (т. е. «спрямленная кривая» действительно является прямой) только для тонкоизмельченной пыли в диапазоне d=60...200мкм. Для грубой пыли, содержащей значительное от общей массы пробы количество частиц более 200 мкм, коэффициент n для различных классов частиц пробы может изменяться, в большей степени, чем грубее пыль.

Цель работы — освоение метода просева проб топливной пыли через набор стандартных сит; определение характеристик гранулометрического состава пыли; построение, и анализ зерновых характеристик пыли.

Рисунок 4 – Дифференциальная кривая распределения пыли.

Рисунок 5 – Вспомогательный график

Порядок проведения работы.

1. Навеску пыли не больше 100 г взвешивают на технических весах с точностью до 0,01 г.

2. Проверяют правильность установки сит в наборе по размерам и высыпают пробу на верхнее сито. Закрывают набор сит крышкой.

3. Набор сит закрепляют на столе рассевочной машины С28М (рисунок 6) и включают машину с помощью пусковой кнопки. Время рассева задается с помощью реле времени.

4. Взвешивают остатки на каждом сите с точностью до 0,01 г. Суммируют все остатки и определяют суммарную потерю пыли. Если потеря превышает 2% от начальной пробы, рассев следует повторить с новой навеской.

| Рисунок 6 - Рассевочная машина

|

5. Рассчитать частные и полные остатки на ситах и построить график интегрального распределения R=¦(d) и гистограмму. Определить и записать полные остатки на характерных ситах: R90, R200, R1000.

6. Рассчитать величины  ,

,  .Построить опытные точки в этих координатах. Определить пригодность формулы Розина-Раммлера для анализируемой пыли. Определить интервал пригодности формулы по размерам частиц.

.Построить опытные точки в этих координатах. Определить пригодность формулы Розина-Раммлера для анализируемой пыли. Определить интервал пригодности формулы по размерам частиц.

7. Рассчитать коэффициенты b и n и записать формулу Розина-Раммлера с численными коэффициентами.

8. Рассчитать по полученной формуле несколько значений и построить по ним расчетную интегральную кривую распределения пыли по размерам на одном графике с опытной интегральной кривой.

9. Сравнить опытную кривую распределения пыли с рассчитанной по формуле Розина-Раммлера и определить максимальное отклонение DR последней кривой от опытных данных.

10. Составить отчет и сделать выводы по работе. Результаты измерений и расчетов следует занести в таблицу:

,

,

,

, .

.

. При d=d0

. При d=d0  . Следовательно, d0 равно ячейке сита, полный остаток на котором составляет 36,8% и является характеристикой тонкости пыли.

. Следовательно, d0 равно ячейке сита, полный остаток на котором составляет 36,8% и является характеристикой тонкости пыли.

и

и  полученное уравнение изображается прямой линией (рисунок 5). Следовательно, если опытные точки в координатах

полученное уравнение изображается прямой линией (рисунок 5). Следовательно, если опытные точки в координатах  .

.