В процессе изготовления деталей машин качество их и, в частности, точность размеров зависят от большего числа технологических факторов, влияющих в различной степени на точность обработки. Зависимости эти носят вероятностный (стохастический) характер. В теории вероятности и математической статистики разработаны методы, с помощью которых можно объективно оценить точностные характеристики реальных технологических процессов. Вероятностно-статистические методы используют дня оценки точности технологических процессов, определения уровня настройки станков, оценки стабильности технологических процессов, определения ожидаемой доли брака, установления зависимости между точностными характеристиками смежных операций и решения других задач.

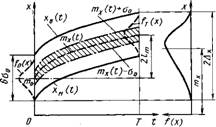

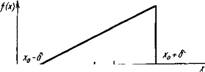

Определение поля рассеяния, коэффициентов относительной асимметрии и относительного рассеяния погрешности обработки. Полем рассеяния размеров х (рис. 2) называется такой

| f(x)i

|

| 2A=Af+Az

|

|

| q

z\

|

| i I

| q

v/2.

|

| О тл-Дг Л0тх тх+А2 х Рис. 2. Поле рассеяния размеров партии деталей

|

интервал тх — А г ^ х^тх + Д2 значений х, при котором вероятность Р появления детали с размером х, меньшим чем тх — А1 или больше чем тх + Д2, практически пренебрежимо мала, т. е. имеет место условие

Р(х <тх-А1) = Р(х>тх + Д2) = <?/2, (1)

где А! и Д2 — расстояния соответственно от нижней и верхней границ поля рассеяния до среднего значения тх; q — вероятность выхода размеров за границы поля рассеяния (обычно принимают q = 0,0027).

Вводя в (1) выражения для дифференциального f(x) или интегрального F(x) законов распределения, получим

тх — Ах да

J f(x)dx= f f{x)dx = q/2;

-mx + A2 (2)

F(mx-A1)=l-F(mx + A2) = q/2.

Половина поля рассеяния

Д=(Д,+Д2)/2. (3)

Для симметричных законов распределений Aj = Д2 = А.

Для закона распределения случайной величины х, область возможных значений которой не ограничена ни слева, ни справа, нижняя и верхняя границы поля рассеяния могут быть найдены, если известен интегральный закон распределения F(z) нормированной случайной величины Z = (х — тх) /стх, для которой mz = О и <т2 = 1. В данном случае тх,, т2 — средние значения случайных величин X и Z; ах, crz — средние квадратические отклонения тех же величин. С учетом нормированного закона распределения F(z) уравнение (2) принимает вид

F(z2) = l-q/2.

Нижний Zj и верхний Z2 квантили, отвечающие уровням вероятности q/2 и 1 — qj2,

Z,=AJax; Z2= Д2/ах. (5)

Для заданного уровня вероятности q = — 0,0027 значения квантилей Zj и Z2 определяются из (4). Если значения квантилей Zx и Z2 известны, то по (5) величины Aj и А2 могут быть определены в долях среднего квадрати- ческого отклонения <зх:

Ai =?1<*х> A2 = Z2ax. (6)

На основании (3) с учетом (6) поле рассеяния погрешности размеров, выраженное в долях crv,

(7)

2А = (Z2-Z1)GX.

Для сопоставления рассеяния при данном законе распределения с рассеянием при нормальном распределении применяют коэффициент относительного рассеяния

К = 3<JX/A — 6<тх/ (Aj + Д2).

Для закона Гаусса К = 1. Для одномо- дальных распределений, более островершинных, чем гауссовское (коэффициент эксцесса у2 > 0), К < 1. Для одномодальных распределений, более плосковершинных, чем гауссовское (у2 < 0), значения К > 1.

Несимметричность распределения отклонений случайной величины относительно середины А0 поля рассеяния размеров характеризует коэффициент относительной асимметрии

ol)

| Рис. 3. Кривые распределения погрешности размеров с положительным (а) н отрицательным (б) значениями коэффициентов относительной ассиммет- рии ОС

|

а = (тх~ А0)/А.

А2-А,

Ai -Д2 А1 + А2

Для симметричных распределений а = 0. Для одномодальных распределений, имеющих положительный коэффициент асимметрии у1? среднее значение смещено к левой границе поля рассеяния (рис. 3,а). В этом случае А2 > А1 и согласно (10) имеем а < 0. Для одномодальных распределений, имеющих отрицательный коэффициент асимметрии ух, центр группирования смещен к правой границе поля рассеяния. При этом условии А2 < At и, применяя (10), получаем а>0 (рис. 3,6).

| то (9) примет вид

. Ai-Дг.

|

Подставляя (6) и (7) в (8) и (10), получим окончательные выражения для коэффициентов относительного рассеяния и относительной асимметрии:

Zj+Z2 — Z2

Определим поле рассеяния 2А и коэффициенты К и а для закона распределения случайной величины X, область возможных значений которой ограничена слева и справа (а = = Хнаим ^ * ^ Хнаиб = Ь). В этом случае границы поля рассеяния принимают равными а и b, т. е.

тх — Aj = а; тх + А2 = Ь. (12)

При этих условиях вместо поля рассеяния пользуются широтой распределения L= 21 или 2А = L= 21 = b — а, где I — параметр закона распределения.

Применяя (8) и (10) и учитывая (12), получим

6ах 3<jx 2 тх — a — b b—a I b—a

a-b

(13)

I

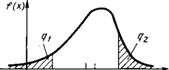

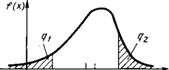

Зависимость вероятного брака деталей от коэффициентов точности и настроенности технологических процессов. Точность геометрических параметров детали обычно задает конструктор; она количественно определяется полем допуска согласно чертежам или техническим условиям. Поле допуска определяется интервалом значений размера х от х0 — 5 до х0 + 8, где х0 — координата середины поля допуска; 8 — половина поля допуска (рис. 4). Технологическая точность количественно определяется законом распределения суммарной погрешности обработки.

О х0-д х0тх x0+tf х

Рис. 4. Вероятный брак деталей q = qx + q2

О х0-д х0тх x0+tf х

Рис. 4. Вероятный брак деталей q = qx + q2

|

Если задано поле допуска и известен закон распределения f(x) погрешности размера х, то доля вероятного брака

х0 — 5 да

<?=<?! +42= j" f(x)dx+ J f(x)dx =

- 00 -X0 + 5

= 1 + F(x0 — 5) — F(x0 + 5), (14)

где q2 — вероятность выхода размеров за нижнюю и верхнюю границы поля допуска (доля брака); х0 — координата середины поля допуска; 5 — половина установленного поля допуска.

Вводя в (14) выражение для интегрального закона распределения Fz (z) нормированной случайной величины Z = (х — тх) /их, получим

Для определения смещения уровня настройки технологического процесса используют коэффициент настроенности процесса

тх - х0

(19)

В случае идеальной точности и настроенности процесса по (18) и (19) с учетом (17) получаем г| = 1, Е = ос.

Зависимость вероятного брака q от коэффициентов г| точности и Е настроенности процесса найдем при переходе в (15) от вероятностных характеристик тх и ах к коэффициентам ц и Е:

| "3(1 +£)"

| -F2

| Г 3(1 — £) 1

|

| КЦ J

|

| L Кг) J

|

(20)

Вероятность того, что изделие окажется годным,

| f

| Г 3(1 — E)

| — F

| "3(1 +■£)"

|

| r z

| L Kr\ J

|

| L Кц J

|

Для симметричных распределений в силу равенства F(~z) = l—F(z) вместо (20) можно написать

(15)

Точность и настроенность технологического процесса считаются идеальными, если поле рассеяния размеров совпадает с заданным полем допуска, т. е.

тх — А1—х0 — д; тх + Д2 = х0 + 5. (16)

Отсюда вытекают требования к точности процесса и его настройки:

А = Ъох/К = 5; тх = х0 + аб. (17)

В этом случае доля брака не превышает 0,27 %. Если поле рассеяния располагается внутри пределов поля допуска, то это значит, что точность процесса завышена и является экономически невыгодной. Если хотя бы одна из границ поля рассеяния выходит за пределы поля допуска, то доля брака увеличивается выше допустимого значения, равного 0,27%.

Для сопоставления поля рассеяния с полем допуска применяют коэффициенты точности

А Зах

^-т-ж- (18)

Для закона Гаусса (21) принимает вид

3(1 -£)' Л.

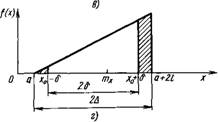

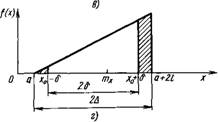

Если область изменения случайной величины X ограничена слева и справа (а ^ X < Ь), то доля брака или дефектных изделий, вышедших за границы поля допуска, определится в зависимости от взаимного расположения поля допуска 25 и поля рассеяния 2Д. Характерны следующие случаи расположения полей.

1. Поле рассеяния размеров находится в границах поля допуска (рис. 5, а). Этот случай имеет место при х0 — 5 < а; х0 + 8 ^ а + 21. Выражая эти неравенства через коэффициенты г| точности и Е настроенности процесса, после преобразований получим

Л(1 + а)< 1 + £;

л(1-а)<1 -Е. (22)

В этом случае брак отсутствует: q1=q2=0. Практически это означает, что выбрано излишне точное оборудование и можно, по-ви-

| f(4

|

|

|

| i

|

|

|

|

|

|

|

|

|

|

|

|

| 1

| VA

|

|

| X

|

| а

| хо тх хо*

| (а

| ■k21 X

|

|

|

|

б)

| ^^//Л 1 1

|

| | а\

| Хо

| -9- и тх х0 а+

| 21 х0 +

| |

| 2Р *

|

| |

Рис. 5. Взаимное расположение поля допуска 25 и поля рассеяния 2А размеров: а — поле рассеяния находится в границах поля допуска; б — поле рассеяния размеров выходит за правую границу х0 -I- 5 поля допуска; в — поле рассеяния выходит за левую границу xq — 8 поля допуска; г — поле рассеяния выходит за обе границы допуска

Рис. 5. Взаимное расположение поля допуска 25 и поля рассеяния 2А размеров: а — поле рассеяния находится в границах поля допуска; б — поле рассеяния размеров выходит за правую границу х0 -I- 5 поля допуска; в — поле рассеяния выходит за левую границу xq — 8 поля допуска; г — поле рассеяния выходит за обе границы допуска

|

димому, переити на другие, несколько менее точные, но более производительные или более экономичные технологические процессы.

2. Поле рассеяния размеров выходит за левую границу поля допуска; при этом qt Ф О, q2 = 0 (рис. 5, в).

При соответствующих этому случаю соотношениях г| и Е доля брака деталей в партии

3(1 -Е)

(23)

КП

3. Поле рассеяния размеров выходит за правую границу поля допуска; при этом qt = = 0, q2¥z0 (рис. 5, б). При этих условиях доля брака

3(1 -Е) Кц

4. Поле рассеяния размеров выходит за обе границы поля допуска; при этом q-^фО, q2 Ф 0 и одна часть деталей идет в брак исправимый, другая часть — в неисправимый (рис. 5, г).

Доля вероятного брака

3(l+£)j

q = 1 + F,

Кц

(25)

В производственных условиях данный случай имеет место при низкой точности процесса. Это значит, что заданный допуск жестче, чем позволяет оборудование и технологический процесс.

5. Поле рассеяния размеров лежит вне поля допуска, т. е. х0 — 5 ^ а + 21 или х0 + 5 ^ а. При этих условиях вероятность нахождения размеров в границах поля допуска равна нулю, и, следовательно, все изделия будут составлять брак (q = 1) при выполнении неравенств

Л (1 - а) ^ -1-Е или г| (1 + а) ^ - 1 + Е.

(26)

Полученные общие формулы (23) — (25) позволяют определить долю вероятного брака q по известному закону распределения и заданным его математическому ожиданию тх и среднему квадратическому отклонению ах или коэффициентам г| точности и Е настроенности технологического процесса.

Практический интерес представляет решение обратной задачи: по заданным долям брака ql и q2 определить коэффициенты г| точности и Е настроенности процесса обработки.

Рассмотрим случай, когда область изменения случайной величины X подчиняющейся закону распределения /(х), не является ограниченной ни слева, ни справа. Будем считать, что нам задан закон распределения f(x) суммарной погрешности х, но неизвестны его параметры: среднее значение тх и среднее квадратическое отклонение ох. Тогда можно написать выражения для неисправимого ql и исправимого q2 брака при наружном обтачивании:

q2 = l - F(x0 + 8).

Выражая величины ql и q2 через Fz(z), получим

Я i=F2

(28)

хп — mY + 5

«2 = 1-^

Вводя обозначения нижнего и верхнего квантилей, отвечающих вероятностям Р1 и Р2, получим

хп — mv — 5

ZP =

(29)

х0 — тх + 5

Zp =

Уравнения (28) можно записать в виде Fz(ZP) = P,=qx\ Fz(Zp2) = P2 = i~q2.

Если известен нормированный интегральный закон распределения, то значения квантилей ZP] и Zp2 находятся из (30).

Решив систему уравнений (29) относительно тх и стх, найдем

Zp2 — Zp, Zp + Zp

mx = X2 +

Zp, — Zp2

В зависимости от значения каждой из составляющих погрешности выбирают тот или иной метод управления.

Задача разделения систематической и случайной составляющих решается различными способами.

Рассмотрим дисперсионный метод разделения суммарной погрешности обработки, для которого разработаны критерии оценки систематической и случайной составляющих погрешности обработки.

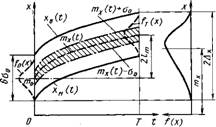

Для условий изготовления партии деталей на настроенных станках токарного типа (автоматах, полуавтоматах) суммарный закон распределения погрешности размеров х партии деталей во всем заданном промежутке времени t (от t = 0 до t = Т)

1 f [x-mx(t)Y'

1кт\ vд

]/2л

(34)

где mx(t) — функция, характеризующая изменения во времени систематических факторов (износ инструмента, тепловые и упругие деформации системы и т. п.); <5x(t) — функция, характеризующая изменение мгновенного поля рассеяния размеров, обусловленная затуплением режущего инструмента, нестабильностью режима обработки, колебаниями припуска и твердости материала заготовки и т. п.

Начальные моменты первого и второго порядков суммарной погрешности, подчиняющиеся закону распределения (34), определяют по формулам

т

На основании (18) и (19) с учетом (31) получим выражения для определения коэффициентов точности технологического процесса

1 f

а, =—) 1 rj

-\[ml(t) + ol(t)-}dL

и его настроенности

ZPi + Zp2 Zp. - Zp

Используя (35) и (36), получим выражение для дисперсии суммарной погрешности:

а х =а,-ат =

Разделение погрешности обработки на систематическую и случайную составляющие. В связи с развитием систем автоматического управления точностью технологических процессов важное значение приобретает задача разделения суммарной погрешности обработки на систематическую и случайную составляющие.

т т

= jjml(t)dt + ±jol(t)dt-

mx(t)dt

После преобразований получим окончательное выражение для дисперсии суммарной погрешности обработки:

ст2 {*} = с2 {mx(t)} + a2 K(t)} + М2{а,(г)}, (38) где а2 {mx(t)} = М {ж2(г)} -М2 {mx(t)>;

а2К(г)}=М{^(0}-М2{сгЛО}.

Из (38) следует, что общая дисперсия погрешности обработки складывается из трех частей: a2 {mx(t)}, вызванной изменением функции математического ожидания mx(t), обусловленной влиянием систематических факторов; ст2{ах(£)}, вызванной изменением функции среднего квадратического отклонения ax(t), обусловленной влиянием случайных факторов, параметры рассеяния которых изменяются с течением времени; M2{ox(t)}, вызванной постоянной составляющей функции ox(t), обусловленной случайными факторами, параметры рассеяния которых не изменяются во времени.

Поделив обе части (38) на сг2{х}, получим

ки введем следующие показатели:

2 a2K(Q}

у =------------ •

а2 '

M2{*x(t)}

Согласно (39) коэффициенты (40) — (42) удовлетворяют соотношению

Гт + Г1 + Г* = 1- (43)

В (43) левая часть представляет собой сумму трех положительных величин, равную единице. Следовательно, каждое слагаемое не может быть больше единицы, поэтому можно написать

O^r^l.

КМ)

= 1. (39)

Для характеристики доли систематической составляющей, вызванной изменением функции тх (t), количественной оценки доли случайной составляющей от изменения функции и доли собственно случайной составляющей, вызванной постоянной составляющей функции ax(t), в общей погрешности обработ

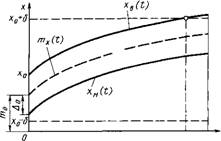

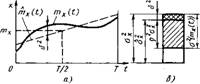

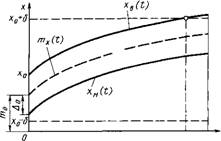

Если гт = 0, то a2 {m(t)} = 0, и, следовательно, отсутствует смещение уровня настройки, обусловленное влиянием систематических факторов (рис. 6, а, в). Равенство гт = 0 является количественным признаком стабильности процесса по положению центра группирования. Случай rm = 1 показывает строгую функциональную зависимость систематической погрешности размеров х от времени t (рис. 6,6). Если га = 0, то a2 {ox(t)} = 0, и отсутствует

х \rm=0,r6=0) г = 1

--- п

—- mx(t)= const

----------------------- mx(t)= 6x(t)

6X (t) = const ~~ T

rm*0i mx(t)+6x(t)

^------ mxft)

| \rm*0ir6*0i mx(t)+ 6x(t) r¥=0 ^

mx(t)

mx(t)-6x(t)

|

—mx(t)-6x(t)

=0i r6*0, rjt 0

------ mx(t)+6x(t)

___

------------------- const

------- mx(t)-6xft )

Рис. 6. Примеры изменения уровня настройки и мгновенного рассеяния во времени: а — уровень настройки и мгновенное рассеяние сохраняют постоянное значение; б — функциональная зависимость погрешности размеров от времени; в — изменение рассеяния при постоянной настройке; г — изменение уровня настройки при постоянном рассеянии; д — одновременное изменение уровня настройки и мгновенного рассеяния

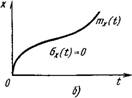

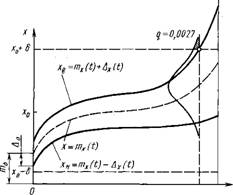

Рис. 7. График точности обработки деталей при изменении уровня настройки по степенной зависимости и постоянному мгновенному рассеянию размеров:

Рис. 7. График точности обработки деталей при изменении уровня настройки по степенной зависимости и постоянному мгновенному рассеянию размеров:

|

/ t \1,п

ХВ (0 = т* (0 + 3ао; ™х (t) = то + 2lm I — 1;

(0 = тх (t) - За0; тх = т0 + 2lm ^ * ^ ;

6 Г 2 ^ ____________ ~|1/2

переменная составляющая функции стх (г), обусловленная влиянием случайных факторов, параметры рассеяния которых изменяются во времени (рис. 6, а, в, г). Условие гс = 0 свидетельствует о стабильности процесса по рассеянию.

Если г = 1, то уровень настройки и поле рассеяния не изменяются во времени, т. е. mx(t) = тх~ const; ox(t) = ох = const (рис. 6,а). Равенство г = 1 является количественным признаком стабильности процесса как по рассеянию, так и по положению уровня центра группирования.

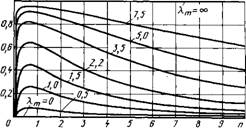

Рассмотрим пример расчета показателей rm> rl и г2- Пусть уровень настройки технологического процесса изменяется по степенному закону, а мгновенное рассеяние размеров остается постоянным (рис. 7):

/ t У1" m (t) = m +2/ —;

ax(t) = ст0 = const, п > О,

где т0, а0 — параметры мгновенного гауссов- ского распределения в начальный момент времени t = 0; lm — половина диапазона изменения функции mx(t).

Показатели систематической и случайных составляющих погрешности обработки получают следующие значения:

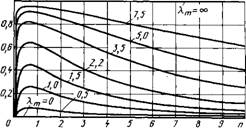

r*(n,\m=const)

Рис. 8. Зависимость показателя гт2 систематической составляющей погрешности обработки от аргумента пи различных значений параметра Хтпри изменении уровня настройки по степенному закону и постоянном мгновенном рассеянии

Рис. 8. Зависимость показателя гт2 систематической составляющей погрешности обработки от аргумента пи различных значений параметра Хтпри изменении уровня настройки по степенному закону и постоянном мгновенном рассеянии

|

'2=0; (46)

(п+1) [3] (п + 2) 4пк2т + (п+\)2(п + 2У

гдеА^-к

Графики семейства функций (Хт = const, л), определяемых (46), показаны на рис. 8. Для этих функций характерно наличие максимума при п = (|/5 — 1)/2 «0,6. Практически это означает, что при значении п={\/5—1)/2 доля систематической составляющей, вызванной изменением уровня настройки, в общей погрешности обработки (будет наибольшей. Отсюда следует, что для приближенных расчетов точности можно рассматривать изменение уровня настройки по линейной зависимости. В этом случае доля систематической составляющей в общей погрешности обработки будет мало отличаться от максимального значения, но при этом выполнение точностных расчетов существенно упрощается.

Методы оценки детерминированности и нелинейности технологического процесса. Для оценки уровня точности процессов обработки используют критерии точности, настроенности, стабильности и устойчивости. Большое значение имеет также определение детерминированности и нелинейности хода технологического процесса. Показатель степени детерминированности позволяет выявить систематические погрешности, найти их долю в общей погрешности обработки, получить меру определенности процесса и исходя из этого обоснованно подойти к решению задач прогнозирования, контроля и управления точностью технологического процесса. Показатель степени нелинеиности дает возможность оценить погрешность аппроксимации при замене нелинейного изменения центра настройки линейной зависимостью.

Технологический процесс можно назвать детерминированным (регулярным), если каждому значению времени t отвечает одно вполне определенное значение показателя х качества изделия. Это обычная схема чисто функциональной зависимости между переменными, когда показатель качества х является некоторой функцией от времени, т. е. х = = f(t). Для детерминированного процесса можно точно предсказать значения показателя качества в данный или последующие моменты времени. Воздействуя на доминирующие факторы, вызывающие погрешность обработки, можно управлять точностью технологических процессов.

Для недетерминированного (нерегулярного) процесса показатель качества может принимать любые (априори неизвестно какие) значения, и их невозможно предсказать по данным значениям t, от которых они зависят. В этом случае показатель качества определяется совокупностью неконтролируемых факторов, и, следовательно, управление точностью технологического процесса невозможно.

Фактически реальные процессы не являются полностью детерминированными или нерегулярными, т. е. изменение показателя качества изделия во времени можно рассматривать как случайный (стохастический) процесс. Поэтому важно оценить количественную степень детерминированности технологического процесса.

В качестве показателя для количественной характеристики степени детерминированности технологического процесса примем величину, определяемую выражением (40):

KW

(47)

где а2 {mJC(t)} — дисперсия, вызванная изменением функции математического ожидания mx(t); а2 {х} — общая дисперсия погрешности обработки партии деталей. Для детерминированного процесса г2 = 1, а для нерегулярного г2 == 0. Действительно, согласно определению для детерминированного процесса имеет место точная функциональная зависимость погрешности размеров от времени [т. е. ох (t) = = 0], и, таким образом, а |х} = ст {mx(t)}. Тогда согласно (47) получим rm = 1. Для нерегулярного процесса a {mx(t)} =0 и, следовательно, гт = 0.

Рис. 9. Графики для определения критерия нелинейности технологического процесса

Рис. 9. Графики для определения критерия нелинейности технологического процесса

|

Таким образом, показатель детерминированности может принимать значения от нуля до единицы (0 ^ rm ^ 1). Чем ближе гт к единице, тем выше степень детерминированности процесса.

Функция математического ожидания mx(t), характеризующая смещение во времени центра настройки технологического процесса, в общем случае является нелинейной. Однако в практических расчетах удобно аппроксимировать ее линейной зависимостью. При этом важно определить погрешность аппроксимации (рис. 9).

Центр настройки процесса изменяется по некоторой кривой mx(t) (рис. 9, я). Естественно считать нелинейностью кривой ее среднее ква- дратическое отклонение от некоторой прямой mx(t), для которой это отклонение будет наименьшим. Тогда степень нелинейности смещения центра настройки

82 = M{[_mx(t)-mx{t)Y}. (48)

Преобразуя (48) и используя уравнение линии регрессии

~ тх t - щ

---- 1------- = Pxr----,

запишем (48) в виде 5а2 К(')}-

2pxt —М {[mx(t) - mj [it - mj} + a,

(49)

M{[mx(t)-mJ [г-т,]} = Кх,= = P*r<W M{[t-mt']2}=af.

Поэтому вместо (49) можно написать

52 = a2K(t)}-p^. (50)

Эту формулу можно представить геометрически, как показано на рис. 9,6; при замене нелинейного изменения центра настройки линейной зависимостью общая дисперсия погрешности размеров а2 уменьшается на величину 5 2 и принимает значение^ равное а2.

| Корреляционный момент, входящий в (54).

т т

|

| tmx(t)dt-~jmx(t)dt.

о (56)

|

| Подставляя (55) и (56) в (54) и учитывая

х(0 = т0+ 2К°0

|

Разделив обе части (49) на а2, получим показатель относительной степени нелинейности технологического процесса

получим коэффициент корреляции

т

dt-

o{mx(t)} гт =; Р:

В некоторых случаях удобно рассматривать показатель относительной степени нелинейности изменения центра настройки:

(53)

ДО)

Показатели v и 0 относительной степени нелинейности технологического процесса могут принимать значения от нуля до единицы: O^v^ 1; 0^0^ 1.

Для линейного изменения центра настройки согласно определению 5 = 0 и, следовательно, г2 — р2. В этом случае, применяя (51) и (53), имеем V = 0, 0 = 0. Чем ближе v к единице, тем выше степень нелинейности технологического процесса.

В качестве примера определим степень нелинейности технологического процесса при изменении центра настройки по степенному закону и постоянном рассеянии. В этом случае функции математического ожидания mx(t) и среднего квадратического отклонения <Jx(t) описываются (45). Для условий данного примера вычислим величины гт и р, характеризующие степень нелинейности хода процесса. Величина гт определена ранее [см. (46)]. Для нахождения показателя р воспользуемся (52)

| Поскольку величина t распределена равномерно в интервале (0, Г), имеем

|

М{(х-тх){1-щ)}

р = - dt},

или принимая во внимание, что 4 Цп

1+-

(п+1)2(п + 2)_ приходим к окончательному результату

| Рис. 10. Зависимость показателя 02 степени не- Р-[4]) линейности Процесса от параметра и, характеризующего степенной закон изменения центра настройки

|

2]/зХти(и + 2)1/2

Р =

[4пХт + (и + 1)2 (и + 2)]1/2 (2п + 1)

Подставляя вместо р и г2 их значения из (57) и (46) в (51) и (53), получим показатели v2 и 02 относительной степени нелинейности технологического процесса:

3(и + 2)л' (2л + I)2.

(п- I)2

(2 п + I)2

По формуле (59) были выполнены расчеты, результаты которых представлены на рис. 10.

Щ

0Л

Рис. 11. График для определения периодичности подналадки гпод технологического процесса

Рис. 11. График для определения периодичности подналадки гпод технологического процесса

|

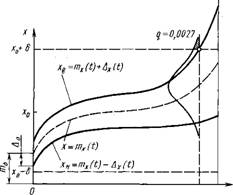

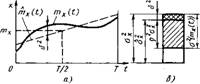

Определение оптимального настроечного размера на обработку партии деталей. При

обработке партии деталей под влиянием систематических и случайных погрешностей происходит смещение уровня настройки mx(t) и увеличение мгновенного поля рассеяния Ax(t) (рис. 11). Эти изменения могут привести к выходу размеров деталей за границы поля допуска. С целью восстановления первоначально установленной требуемой точности процесса следует проводить подналадку технологической системы. Время между подналадками можно определить несколькими способами.

Рассмотрим определение периодичности подналадки станков по методу предельных отклонений, используемое в тех случаях, когда заданы аналитически или установлены экспериментальным путем виды функции смещения уровня настройки и изменения мгновенного рассеяния: х = тх (г), А = Ах (t).

Так как мгновенное распределение размеров является почти всегда гауссовским, то Ах (t) = 3ох (t). При реализации метода предельных отклонений требуется, чтобы вид функций mx(t) и Ax(t) практически был одинаковым для всех партий деталей. Кроме того, предполагается, что для момента проведения подналадки задана вероятность выхода контролируемого размера за верхнюю или нижнюю границы поля допуска q = 0,0027.

На основании рис. 11 верхняя и нижняя границы мгновенного поля рассеяния размеров деталей соответственно

Если функция xB(t) принимает значение ^ х0 + 5, то размеры деталей выходят за верхнюю границу поля допуска. В случае, когда размеры деталей выходят за нижнюю границу поля допуска, функция xH(t) принимает значения меньше хо — Таким образом, момент подналадки tnoд в общем случае равен меньшему из значений tB и tH: tnoA = min(tB, tH), где величины tH и tB определяются из уравнений

x0 + 5 = mx(tB) + Ax(tB);

x0-6 = mx(tH)-Ax(tH).

Наладку станка следует выполнять таким образом, чтобы время £Под было как можно большим, т. е. чтобы реже осуществлять подналадку технологического процесса.

Рассмотрим случай, когда смещение уровня настройки описывается степенной функцией, а мгновенное рассеяние размеров остается постоянным (рис. 12):

) + vtl,n; Ax(t) = А0 = const. (60)

Так как в данном случае центр рассеяния смещается к верхней границе поля допуска, то время работы станка без подналадки гпод определяется из уравнения

| Рис. 12. График для определения периодичности

|

| технологического процесса при из

|

| менении уровня настроики по степенному закону и постоянном мгновенном рассеянии: хв (t) = mQ +

|

| + vti/n + Д0; xH(r) = то + vt1

|

х0 + 5 = m0 + vt\JSjy + Д0»

откуда

-(х0 + 5-т0- А0)

оптимальному начальному положению уровня настройки, при котором величина t будет наибольшей. По определению m01 < т0 ^ т02, где

т01 = х0 - 5 + Д0; т02 = х0 + 6 - Д0. (62)

Непрерывная функция принимает наибольшее значение или в точках экстремума, или на концах интервала. Функция t(m0) в (61) может иметь экстремум только в точке т0 = т02 и равняется в этой точке нулю. Значит она принимает наибольшее значение на другом конце промежутка, в точке т% = тох.

(5-Д0

Аналогичным образом можно показать, что (63) будет справедливой и в случае, если уровень настройки смещается к нижней границе поля допуска.

О х0-д х0тх x0+tf х

Рис. 4. Вероятный брак деталей q = qx + q2

О х0-д х0тх x0+tf х

Рис. 4. Вероятный брак деталей q = qx + q2

Рис. 5. Взаимное расположение поля допуска 25 и поля рассеяния 2А размеров: а — поле рассеяния находится в границах поля допуска; б — поле рассеяния размеров выходит за правую границу х0 -I- 5 поля допуска; в — поле рассеяния выходит за левую границу xq — 8 поля допуска; г — поле рассеяния выходит за обе границы допуска

Рис. 5. Взаимное расположение поля допуска 25 и поля рассеяния 2А размеров: а — поле рассеяния находится в границах поля допуска; б — поле рассеяния размеров выходит за правую границу х0 -I- 5 поля допуска; в — поле рассеяния выходит за левую границу xq — 8 поля допуска; г — поле рассеяния выходит за обе границы допуска

Рис. 7. График точности обработки деталей при изменении уровня настройки по степенной зависимости и постоянному мгновенному рассеянию размеров:

Рис. 7. График точности обработки деталей при изменении уровня настройки по степенной зависимости и постоянному мгновенному рассеянию размеров:

Рис. 8. Зависимость показателя гт2 систематической составляющей погрешности обработки от аргумента пи различных значений параметра Хтпри изменении уровня настройки по степенному закону и постоянном мгновенном рассеянии

Рис. 8. Зависимость показателя гт2 систематической составляющей погрешности обработки от аргумента пи различных значений параметра Хтпри изменении уровня настройки по степенному закону и постоянном мгновенном рассеянии

Рис. 9. Графики для определения критерия нелинейности технологического процесса

Рис. 9. Графики для определения критерия нелинейности технологического процесса

Рис. 11. График для определения периодичности подналадки гпод технологического процесса

Рис. 11. График для определения периодичности подналадки гпод технологического процесса