Литьевые машины

Термопластичные материалы, например полистирол, полиэтилен, полиамиды, полиметилметакрилат, ацетат целлюлозы и другие, перерабатывают на литьевых машинах.

В отличие от термореактивных пластмасс размягчение термопласта происходит не в форме, а в специально обогреваемой камере —нагревательном цилиндре. Материал в расплавленном состоянии продавливается плунжером из цилиндра через узкое отверстие в зажатую между плитами пресса охлаждаемую форму. Термопласт заполняет форму и застывает з ней; при этом фиксируется приданная ему конфигурация.

На рис. 9 приведена схема машины для литья под давлением. Литьевая система состоит из обогреваемого цилиндра 1, плунжера 2, привода 3, загрузочной воронки 4 и дозатора 5. Закрывающая система состоит из плит 6 (закрепляющих половинки формы), формы 7, рычагов 9 (обеспечивающих плотное прижатие половинок форм после их закрытия), выталкивателя 8 и вспомогательных устройств.

Рисунок 9 Схема литьевой машины:

1 – цилитндр; 2 – плунжер; 3 – приводы; 4 – загрузочная воронка; 5 – дозатор; 6 – плиты для крепления формы; 7 – форма; 8 – выталкиватель; 9 – система для закрытия формы

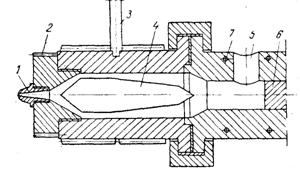

Основными частями машины являются цилиндр и плунжер. В цилиндре литьевая масса нагревается до определенной температуры (температура литья) и под давлением вводится в форму. От правильной работы цилиндра и плунжера в большой степени зависят вид и качество изделий. Устройство цилиндра показано на рис. 10.

Рисунок 10 Разрез цилиндра литьевой машины

Цилиндр имеет сопло 1, нагреватели 2 и оправку для термометра 3. Внутри Цилиндра помещается торпеда 4, в задней части находится отверстие 5, через которое литьевая масса поступает в цилиндр. Во время работы эту часть цилиндра охлаждают, пропуская по каналам 7 проточную воду. Цилиндр закрывается плунжером 6. При больших диаметрах цилиндра плунжер охлаждается водой.

На плитах литьевой машины закрепляют обе половины формы. Затем устанавливают плиты так, чтобы после смыкания была обеспечена герметичность контакта формы с литником. Следует обратить внимание на то, чтобы плиты были параллельны одна другой и форма смыкалась легко.

После регулирования хода выталкивателя и плунжера подают воду для охлаждения плунжера и формы и включают электрообогрев цилиндра. В цилиндр через загрузочную воронку засыпают порцию литьевого материала, соответствующую предполагаемой массе изделия. Температуру цилиндра регулируют автотрансформатором так, чтобы она не превышала параметров, приведенных в табл. 11.

Таблица 11

Температуры цилиндра и формы в процессе литья

| Материал

| Температура цилиндра 0С

| Температура формы 0 С

|

| Полистирол

| 160—210

| 25 — 40

|

| Поликапроамид

| 220—230

| 50—70

|

| Ацетат целлюлозы,пластифицированный

Полиэтилен

| 170—210

180—230

| 25—30

45—60

|

После установления необходимой температуры, не смыкая формы, приводят в движение плунжер. Вначале плунжер вытесняет из цилиндра воздух, затем, после 2—3 ходов, из начинает выходить расплавленный полимер. Каждый раз перед подачей плунжера в загрузочную воронку засыпают отмеренную порцию литьевого материала. Убедившись в том, что из сопла выходит однородная, чистая масса, приступают к литью изделий. Обычно несколько первых операций оказываются неудачными из-за несоответствия объема загрузки и формы. Оптимальную загрузку устанавливают опытным путем. Скорость смыкания формы должна быть максимально высокой. Она зависит от толщины формуемого изделия, типа литьевого материала, температуры и интенсивности охлаждения формы и колеблется обычно от 2 до 20 сел. Если время смыкания слишком мало, изделия, извлекаемые из формы недостаточно охлажденными, деформируются, а незастывший материал обрывается в литниковом канале (а не у самого сопла) и блокирует подачу сополимера в последующей операции. В случае необходимости литниковый канал и сопло прочищают проволокой из латуни или твердой меди. Если изделие не извлекается из формы обычным способом, можно использовать латунный стержень со сплющенным концом или снять форму и разобрать ее на части. Использование вспомогательного инструмента из стали недопустимо, так как приводит к повреждению полированной поверхности формы.

Изделие освобождают от литникового грата и зачищают неровности на шлифовальном круге или напильником.

Вопросы для самопроверки:

1. Технологический процесс литья под давлением

2. Схема литьевой машины

3. Температурный режим процесса литья

Лабораторная работа 5