| Сырье, пряности и материалы

|

| Норма, кг на 100 кг

|

|

Любительски

| е 1 Улан-удэнские 1

| Селенгинские

|

|

| Сырье <

|

|

|

| Баранина жилованная одно-

| 44 |

| ________

1

|

|

| сортная

|

|

|

|

| Говядина жилованная I сорта

|

|

|

|

| или свинина полужирная

|

|

|

|

| Конина жилованная односорт-

| —

|

|

|

| ная

|

|

|

|

| Свинина жилованная жирная

| —

|

| —

|

| Жир-сырец свиной или говя-

| —

| —

|

|

| жий

|

|

|

|

| Мука пшеничная высшего

|

| k 36

|

|

| сорта

|

| 1 А

| Л

|

| Яйца куриные или меланж

|

| 1 4

|

|

| яичный

|

|

|

|

| Лук репчатый свежий очищен-

|

|

|

|

| ный измельченный

|

|

|

|

| Всего

|

|

|

|

| Пряности и материалы

|

|

| Соль поваренная пищевая

|

| \ 2

|

|

| Сахар-песок

| од

| 1 0>1

| ОД

|

| Перец черный молотый

| 0,075

| 1 °'1

| ОД

|

| Чеснок свежий очищенный из-

| од

|

| —

|

| мельченный

|

| 1,

|

|

| Мука на подсыпку

|

| i 1

|

|

| Или масло растительное для

| 0,025

| \ 0,02

| 0,02

|

| смазки формовочного барабана

|

|

|

|

v ^нт^ольньш^ькод^пельменей..к.массе__исходного сырья составляет: русскйх7 сибирских, иркутских, школьных, останкинских, столовых, столичных, крестьянских, мясо-картофельных, донецких, закусочных, любительских, улан-удэнских, селенгинских 120 %, охотничьих, кубанских 118, особых 122 %.

Подготовка теста. Перед приготовлением теста подготавливают исходные компоненты. Муку, полученную непосредственно после помола, выдерживают для созревания при температуре 20—25 °С и относительной влажности воздуха 75—85 % не менее одной недели. Предварительно готовят смеси из хлебопекарной и макаронной муки в соответствии с рецептурами пельменей. В целях предотвращения попадания металлических примесей муку просеивают и пропускают через магнитоуловители.

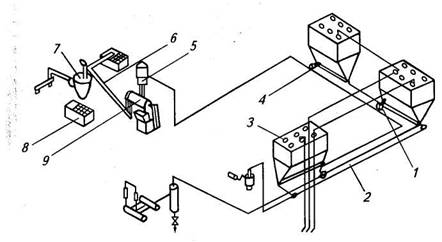

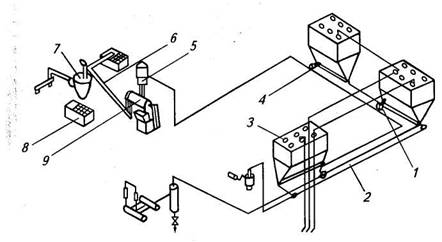

Для бестарного хранения и транспортирования муки в пельменное отделение применяют поточно-механизированные линии. Линия состоит из трех приемных бункеров М-111 вместимостью 8 т каждый, трех роторных питателей М-116, переключателей двухпозиционных, трех воздушных клапанов двухпози-ционных с электроприводом, циклона-разгрузителя, мукопросеи-вающего агрегата «Пиорат-19», шнекового конвейера, автоматического взвешивающего устройства, системы трубопроводов (рис. 6.1).

Линия работает следующим образом. Мука из муковоза под

Рис. 6.1. Поточно-механизированная линия бестарного хранения и транспортирования муки:

1 — переключатель двухпозиционный с ручным управлением; 2 — трубопровод сжатого воздуха; 3 — бункер для муки; 4 — роторный питатель; 5 — циклон-разгрузитель; 6 — шнек для подачи муки; 7 — автоматическое взвешивающее устройство; 8 — тестомесильная машина; 9 — агрегат для просеивания муки

давлением сжатого воздуха от компрессора подается в соответствующий бункер. После окончания разгрузки трубопровод продувают от остатков муки в течение 3—5 мин. С помощью двухпози-ционных переключателей сжатый воздух подается от воздуходувок к роторному питателю соответствующего бункера и далее в циклон-разгрузитель. Мука оседает в нем, затем роторным питателем подается в мукопросеивающий агрегат. Воздух из циклона-разгрузителя выходит через фильтр. По достижении определенного уровня муки в циклоне ее подача автоматически прекращается. Мука созревает в течение 6 дней при температуре 20 °С.

Тесто для пельменей можно готовить в мешалках периодического и непрерывного действия. Мука, подаваемая для приготовления теста, должна иметь температуру 19 ± 1 °С. При приготовлении теста вместо части меланжа можно использовать казеинат натрия или сухой казеинат натурального казеина, которые в виде порошка вносят вместе с мукой. При этом вместо заменяемого меланжа вводят 25 % казеината и 75 % воды. При использовании 5%-ного водного раствора казеината натрия сухой казеинат натрия высыпают в воду температурой 35 + 5 °С, нагревают в ванне ВДП 300-600 или другой аналогичной емкости. Смесь нагревают до температуры 60 ± 10 °С, перемешивают до полного растворения казеината натрия. Для приготовления 100 кг 15%-ного раствора казеината натрия требуется 15 кг сухого казеината натрия и 85 кг воды. Полученный раствор можно использовать непосредственно или в течение 1 сут после изготовления. Раствор казеината хранят при температуре 8 ± 2 °С. Для получения 5%-ного водного раствора казеината натрия 15%-ный раствор разбавляют водой в соотношении 1:3. Приготовленный 5%-ный водный раствор казеината натрия должен иметь температуру 27 + 2 °С.

При применении водного раствора казеината натрия мука, подаваемая для приготовления теста, должна иметь температуру 18-20 °С.

При замешивании теста на агрегатах непрерывного действия дозаторы выдают муку (или смесь муки), воду, смесь раствора сОли и меланжа или светлой пищевой сыворотки крови непрерывно в соответствии с рецептурой.

При использовании 5%-ного раствора казеината натрия вводят муку, воду, предварительно подготовленный раствор соли, меланж, затем 5%-ный раствор казеината натрия.

Основными частями мешалки непрерывного действия для приготовления теста являются корытообразная ёмкость, вал со съемными лопастями, бункер для муки, дозаторы меланжевой смеси, рассола и воды.

Мука (или смесь муки) подается в мешалку непрерывно определенными дозами. Одновременно в корыто мешалки поступают вода, рассол и меланжевая смесь в количествах, предусмотренных рецептурами и в зависимости от влажности исходных компонен-

тов. В мешалке тесто вымешивается около 10 мин, а затем выгружается по мере поступления его к разгрузочному отверстию.

У каждого тестоприготовительного агрегата установлены дозатор для воды системы АБВ-100 типа «Стандарт» и дозатор для рассола типа АСБ.

Для приготовления пельменного теста с добавлением пищевого костного жира используют вибросмеситель непрерывного действия Я8-ФСД производительностью 500 кг/ч (рис. 6.2).

Вибросмеситель — установка непрерывного действия с отдельным узлом дозирования жидких компонентов — осуществляет замес теста в корытообразной деже двумя вращающимися навстречу друг другу валами с одновременным наложением вибрации и на дежу, и на валы. Скорость вращения перемещающих

валов 1,7 с, частота колебания дежи и валов 25 Гц, амплитуда 3 • 10~ м. Валы снабжены лопатками и пальцами для предварительного смешивания ингредиентов, пластификации замеса теста.

Мука шнековым подъемником подается в накопительный бункер, оттуда — в дозатор. Вода и расплавленный до температуры 60 ± 2 °С пищевой костный жир через насосы-дозаторы плунжерного типа поступают одновременно с мукой в дежу вибросмесителя в соответствии с рецептурой теста, где замешивается тесто в течение 6—8 мин. Следует использовать пищевой костный жир только высшего сорта со сроком хранения не более 10 сут. Приготовленное тесто непосредственно после его изготовления в вибросмесителе без предварительной выдержки формуют.

Для приготовления теста применяют фаршемешалки с винтовыми лопастями любой системы и любой вместимости, а также тестомесильные машины типа «Стандарт» с откатываемой дежей вместимостью 330 л. Тестомесильная машина «Стандарт» показана на рис. 6.3.

Основной рабочей частью тестомесильной машины «Стандарт» является вал с лопастью. Рычаг с лопастью движется сверху вниз, совершая кругообразные движения при одновременном вращении дежи вокруг оси. Одновременное вращение лопасти и дежи обеспечивает хорошее вымешивание теста.

В мешалках периодического действия тесто вымешивают в течение 20 мин до получения однородной массы.

Тесто для пельменей должно быть однородным, эластичным, хорошо склеиваться в швах при штамповке, не развариваться в воде (бульон от варки пельменей должен быть прозрачным); в вареном виде не прилипать к зубам и деснам. Содержание влаги в тесте должно быть 39—40 %, температура готового теста должна быть 27 + 1 "С.

Тесто перед штамповкой выдерживают в помещении с температурой воздуха 12 °С в течение 20—40 мин, с использованием казеината натрия — 30—40 мин.

Тесто, приготовленное на вибрационной установке Я8-ФСД, перед штамповкой не выдерживают.

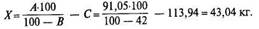

| где А — количество сухих веществ в сырье, идущем на приготовление теста, кг; В — заданная норма массовой доли влаги в тесте, %; С — масса всего сырья, включая муку, кг. 266

|

Количество воды X (в кг), необходимое для получения теста с массовой долей влаги от 39 до 42 %, определяют расчетным путем по формуле

Из полученного количества воды исключают воду, израсходованную на приготовление раствора соли и меланжа.

Из полученного количества воды исключают воду, израсходованную на приготовление раствора соли и меланжа.

Температура воды 7в (в °С), используемой при замешивании теста, обусловливается в основном температурой муки и определяется расчетным путем по формуле

где 7i — искомая температура воды, "С; Тт — заданная температура теста, °С; Гм —температура муки, "С; Я—поправочный коэффициент для пересчета температуры (2 — в теплый период года, 3 — в холодный период года).

Пример. Требуется приготовить пельменное тесто с содержанием влаги 42 % и температурой 27 °С при исходной влажности муки 14,5 %, меланжа 75, соли 2 % и температуре муки 18 °С. Характеристика сырья, требуемого для приготовления теста, приведена в табл. 6.4.

Исходные данные для расчета количества воды при приготовлении

Теста

| Сырье

| Расход, кг на замес

| Температура муки, "С

| Содержание влаги

| Содержание сухих веществ

|

%

| кг

| %

| кг

|

| Мука Меланж

Поваренная соль

Итого

| 100 11,11

2,83

113,94

|

| 14,5 75,0 2,0

| 14,500 8,330 0,056

22,886.

| 85,5 25,0 98,0

| 85,5 2,78 2,77.

91,05

|

| Для приготовления теста температурой 27 °С вода должна иметь температуру

|

Исходя из данных параметров, потребность в воде составит

Приготовление фарша. Подготовленное мясное сырье (жило-ванное мясо, вареные рубцы и свиные желудки) и картофель

измельчают на волчке с диаметром отверстий решетки 2— 3 мм.

Капусту измельчают на кут-тере (рис. 6.4). Куттер состоит из чугунной станины, ножевого вала, чаши, привода ножевого вала и механизма тарелочного выгружателя. Чаша закреплена на вертикальном валу. Ножевая головка закреплена на горизонтальном валу, который через клиноременную

передачу соединен с двухскоростным электродвигателем. Чаша приводится во вращение от того же электродвигателя через кли-ноременную передачу, вариатор скоростей и редуктор. Ножевая головка состоит из шести серповидных ножей, но их может быть

9 и 12.

Куттер загружают вручную или по спускам. Сырье под ножи подается вращающейся чашей, измельчается серповидными ножами, выгружается из чаши с помощью тарельчатого выгружате-ля. Тарелка выгружателя, вращаясь, увлекает измельченный продукт вверх, затем он скребками снимается с тарелки и сбрасывается на разгрузочный лоток.

Фарш составляют на фаршеприготовительных агрегатах периодического или непрерывного действия в соответствии с рецептурами. Воду температурой не выше 10 °С добавляют в количестве 18—20 % массы мясного сырья.

При составлении фарша на фаршеприготовительных агрегатах.. j непрерывного действия предварительно регулируют массовую и объемную дозы компонентов (измельченное говяжье, свиное, баранье или конское мясо, мясо говяжьих и свиных голов, пищевода, калтыка, легкие, мясо птицы механической обвалки, вареные рубцы, желудки, лук, специи, соль, воду) в соответствии с рецептурой вырабатываемых пельменей. Выдачу доз проверяют 2—3 раза в смену. Фарш перемешивают до получения однородной массы.

При составлении фарша на агрегатах периодического действия измельченное мясное сырье перемешивают, добавляя последовательно воду, лук, соль и специи до образования однородной

массы.

При выработке иркутских пельменей мясо измельчают на кут-тере. Говядину и жир-сырец в кусках массой 400—500 г куттеру-ют с добавлением чеснока в течение 1,5—2 мин, затем добавляют чешуйчатый лед в количестве 20 % объема воды, добавляемой в мешалку. Измельченное говяжье и свиное мясо смешивают в мешалке в течение 3 мин, причем к фаршу добавляют 18—20 % воды температурой 5—10 °С. В начале перемешивания в фарш добавляют специи, соль в растворенном виде.

Фарш, приготовленный на различных фаршеприготовительных агрегатах, подается в пельменный автомат с помощью различных загрузочных устройств.

Формование пельменей. Для дозирования и формования пельменей служат пельменные автоматы различной производительности (СУБ-2Н - 260-400 кг/ч; СУБ-2-67 - 400; В2-АПЛ/13 -500; СУБ-ЗМ и П6-ФПВ - 400-600; СУБ-6 - 780-1200 кг/ч). Тесто и фарш дозируются по истечении. Конструкции автоматов различаются только количеством^ штампующих дисков. Основные узлы автоматов: станина, загрузочный бункер с винтовым вытеснителем теста, загрузочный

бункер с лопастной мешалкой и эксцентриково-лопастным питателем фарша, фаршевый и тестовый коллекторы с формующим устройством, штампующие диски с подъемным устройством, бункер для муки с ворошителем, ленточный конвейер, привод. Схема пельменного автомата представлена на рис. 6.5.

Пельменные автоматы укомплектовывают конвейерами с лентами прорезиненными или из нержавеющей стали. Если имеется прорезиненная лента, то пельмени штампуются на лотках, если лента изготовлена из нержавеющей стали, пельмени штампуют и замораживают непосредственно на ленте. "

Эксцентриково-лоластный и винтовой насосы нагнетают

сЬарш и тесто в соответствующие коллекторы, а из них — в формующее устройство. Последнее представляет собой цилиндрический сосуд с овальным отверстием на цилиндрической поверхности? и с установленной в сосуде и выходящей в овальное отверстие

ТР5На°цилиндрической поверхности сосуда образуется два овальных и разделенных между собой отверстия: внутреннее - для вы-хшГа Фарша наружное - для выхода теста. С обоих концов сосуд закрь*ваРется резвыми крышками. При работе из Формующих устройств движется поток фарша и теста в виде трубки (внутри фарш, снаружи тесто). Трубки поступают на лотки, перемещаемые конвейером, или непосредственно на стальную шу№ вейета посыпают их мукой и направляют под штампующие SS Подсыпка муки может быть исключена при^«оншии для приготовления теста макаронной муки (дурум) из твердой пшеницы в количестве 30-50 % общей массы муки, а также при обдувке тестовой оболочки с фаршем теплым воздухом перед шХповкой. При обдувке тестовой трубки теплым воздух.мна ее поверхности образуется корочка, которая предотвращает как и при посыпании мукой, прилипание ее к штампующим дискам.

При штамповке пельменей на металлической ленте для предотвращения прилипания к штампующим барабанам их смазывают растительным маслом (подсолнечным, хлопковым, соевым).

нГцилиндрической поверхности штампующих дисков расположены ячейки, имеющие разделительные и склеивающие тесто-

^о^яТере^ещения трубок штампующие диски прокатываются по ним; размещая фарш и тесто по ячейкам с одновре-МР„НЬШ склеиванием и формованием пельменей.

Пе^ше^ньТавтомат СУБ-2М предназначен для дозирования, формования и замораживания пельменей на ™ьнои лентеt конвейера (рис 6.6). При штамповке пельмени сверху посыпают м^Ж После штамповки мука сдувается и одновременно отса-

СЫЧаес?ь ленты конвейера длиной 3,75 м, на которой пельмени штампуются и обдуваются воздухом, расположена в отделении пришт^ления теста и фарша, другая часть ленты длиной 10 25 м - в туннельной камере для замораживания пельменей.

В гонце конвейера у ведомого шкива пельмени снимаются с

лента скребком и ссыпаются по желобу на стальную ленту дру

гого конвейера на котором их замораживают. Рабочей частью

конвейера является лета из холоднокатаной нержавеющей

стТи Ее конда соединены внахлестку с помощью заклепок

диаметром 2,7 мм из нержавеющей стали. й пги

К внутренней поверхности ленты вдоль ее продольной оси нриваревд металлические стержни с головками, на вторые надета направляющая резиновая шина с профилем клиновидного

ремня. Стальная лента установлена на шкивы ведомой и ведущей станций, имеющих в сечении профиль, соответствующий профилю шины. На верхней рабочей ветви ленты смонтированы опоры скольжения, состоящие из четырех брусьев, а в месте расположения штампов пельменного автомата под лентой установлено два обрезиненных ролика. Нижняя часть — холостая ветвь ленты в морозильном туннеле опирается на три опоры, каждая из которых состоит из трех резиновых дисков.

Для увеличения угла обхвата лентой ведомого шкива под холостой ветвью имеется опора в форме сегмента из восьми роликов. При выходе из морозильной камеры эта ветвь проходит санитарную обработку в специальной камере, смонтированной на каркасе конвейера под рабочей ветвью ленты и в отделении штамповки пельменей.

Камера разделена на три секции. В первой секции лента проходит между двумя рядами перфорированных труб, куда подается горячая вода, во второй — между парой труб с форсунками, в которые также подается горячая вода, и в третьей — между парой скребков из рифленой резины, установленных на опорах и прижатых к плоскости ленты с помощью траверс. В этой же секции пельмени обдуваются воздухом через специальные сопла,

расположенные на внутренней поверхности холостой ветви ленты. Тем же вентилятором воздух подается и для сушки ленты. При входе в камеру и на выходе из нее, а также на границе ее секции лента проходит через пары резиновых скребков-штор, которые, плотно прижимаются к ее поверхности. Вода из камеры через шланг поступает в канализацию. Боковые стенки камеры, коллектора форсунок и отжимные скребки съемные.

Температура воздуха в помещении штамповки пельменей 17—21 °С. Рабочая поверхность ленты перед штамповкой пельменей чистая и сухая, ее температура в этот период около 20—25 °С. Температура ленты при выходе из камеры санитарной обработки около 32 "С. Температура воды, поступающей в камеру мойки, около 45 °С. Температура внутри пельменей после штамповки 18—18,5 °С, при снятии их скребками в конце конвейера около 1...—1 "С. Температура воздуха в камере замораживания —29...—31 °С.

При понижении температуры воды, используемой для мойки ленты, качество промывки снижается, лента увлажняется, что приводит к прилипанию и плохому отсосу муки, ухудшению штамповки. Так, при температуре верхней части ветви ленты 15—20 °С лента увлажняется и на ней остаются следы теста.

При температуре моющей воды выше 55 °С из камеры санитарной обработки начинает парить, что вызывает увлажнение штампов, прилипание к ним муки и нарушает штамповку пельменей.

Для изготовления пельменей предназначено устройство конструкции Останкинского мясоперерабатывающего комбината (г. Москва). Устройство для изготовления пельменей включает в себя каркас, ведущие и направляющие ролики (рис. 6.7). Транспортирующая лента изогнута с образованием основной спирали, в центре которой смонтированы ролики, изменяющие направление движения ленты на противоположное с образованием дополнительной спирали. Витки спирали расположены концентрично основной. На прямом вертикальном участке ленты по обе ее стороны установлены штампующие барабаны. Ведущие ролики, имеющие приводные ролики, соединены приводной цепью, связанной с ведущим валом. Над штампующими барабанами установлены приспособления подачи тестовых трубок с фаршем. Устройство работает следующим образом. Приспособления подают тестовую трубку к штампующим барабанам, расположенным на прямом участке ленты. При их вращении тестовая трубка затягивается между барабаном и лентой и под действием штампа деформируется, образуя при этом пельмени, приклеенные к ленте. Дальнейшая траектория ленты, направляемая ведущими и направляющими роликами, имеет вид спирали. По достижении центра спирали лента роликами разворачивается и возвращается по той же траектории в исходное положение. Лента перемещается приводными роликами, получающими вращение от цепи. Штампующий барабан имеет единый привод от ведущего вала. Замороженные пельмени ссыпаются, когда лента находится в исходном положении.

Замораживание пельменей. Пельмени замораживают на лотках, установленных на полках тележек или на рамках, которые помещают в морозильные камеры с естественным или искусственным движением воздуха, а также в специальных скороморозильных аппаратах туннельного типа. При штамповке пельменей на стальной ленте их замораживают в скороморозильных аппара-

тах в потоке холодного воздуха до температуры в центре фарша —10 °С и ниже. Для сохранения вкусовых качеств и сокращения естественных потерь массы при замораживании пельмени следует замораживать быстро.

Продолжительность замораживания пельменей зависит от температуры, скорости движения воздуха, а также применяемых технических средств. Параметры замораживания пельменей приведены в табл. 6.5. 274

1 ■'&' ■•

6.5. Паоаметоы замораживания пельменей

| Способ замораживания

| Параметры воздуха

| Продолжительность замораживания, ч

|

температура, °С

| скорость движения воздуха, м/с

|

| На лотках в морозильных камерах с естественной подвиж

ностью воздуха

| -20...-25 —30...—35

| 0,1-0,2 0,1-0,2

| 3-4

2-3

|

| На лотках в камерах или скороморозильных аппаратах тун-

нельного типа

| -25...-30 -30...-35

| 1-2 1-2

| 0,7—1,0 0,5-0,8

|

| На стальной ленте в скоромо-

розильном аппарате туннель-

ного типа

| -30...-35

| 2-3

| 0,4—0,6

|

Галтовка пельменей. Замороженные пельмени снимают с лотков с помощью обивочной машины.

Машина (рис. 6.8) для отделения мороженых пельменей от алюминиевых лотков конструкции Санкт-Петербургского мясо-

Рис. 6.8. Машина для отделения мороженых пельменей от алюминиевых лотков:

1 — корпус; 2 — направляющая для лотков; 3 — ползунки; 4— кулисы; 5— ведомые пальцы; 6 — кривошипы; 7 — промежуточный вал; 8 — редуктор; 9, 10, 19 — цепные передачи; 11 — электродвигатель; 12 — отводной лоток; 13 — валики: 14 — лоток с пельменями; 75 — ножи для очистки валиков; 16 —плужок; 11— быстроходный вал; 18 — эксцентрично закрепленные диски

комбината состоит из корпуса 1 с направляющими 2, по кото* рым скользят ползунки 3, получающие возвратно-поступательное движение от двух кулис 4, ведомых пальцев 5 и непрерывно! вращающихся кривошипов 6, закрепленных на промежуточной валу 7. Машина приводится в действие от электродвигателя 1м через редуктор 8 и цепную передачу 9. Лотки 14 с пельменями! подаваемые в машину вручную, движутся под действием вали^ ков 13 и цепной передачи 10, а также ползунков 3.

комбината состоит из корпуса 1 с направляющими 2, по кото* рым скользят ползунки 3, получающие возвратно-поступательное движение от двух кулис 4, ведомых пальцев 5 и непрерывно! вращающихся кривошипов 6, закрепленных на промежуточной валу 7. Машина приводится в действие от электродвигателя 1м через редуктор 8 и цепную передачу 9. Лотки 14 с пельменями! подаваемые в машину вручную, движутся под действием вали^ ков 13 и цепной передачи 10, а также ползунков 3.

Пельмени с лотков сдвигаются плужком 16 в отводной лоток 12. Для отделения сильно примерзших пельменей предусмотрен ударный механизм, включающий быстроходный вал 77 с эксцентрично закрепленными на нем дисками 18, периодически ударяющими по нижней стороне лотка. Вал 17 приводится во вращение с помощью передачи 19 от быстроходного вала редуктора. Для очистки валиков 13 предусмотрены ножи 15. Производительность машины 10 т в смену.

Снятые с лотков или со стальной ленты пельмени подвергают галтовке — обработке во вращающемся галтовочном (перфорированном) барабане, чтобы придать им гладкую отшлифованную поверхность и отделить оставшуюся от подсыпки муку и полученную тестовую крошку.

Галтовочный барабан состоит из закрытого корпуса 1 (рис. 6.9) с конусным барабаном 21, в который поступают пель-

мени из бункера 5 через полую цапфу 4 и внешний восьмигранный барабан 22, опирающийся при помощи полых цапф 3 и 18 на цапфы внутреннего барабана.

Грани внутреннего барабана закреплены на опорных кольцах 19 и торцевых дисках, причем диск 2 сплошной, а диск 20 с отверстиями. Через них свободно проходят качественные пельмени, а слипшиеся пельмени и лишнее тесто отводятся через полую цапфу 17. Мука, удаляемая через отверстия барабана, направляется в качающееся сито 14 и после просеивания — в ящики 13.

Пельмени после галтовки поступают через отверстие диска 20 с помощью воротника 15 в рукав 16 и далее на дозирование.

Так как длина барабанов значительна, их набирают из двух половин и соединяют в середине фланцами. Фланец внешнего барабана опирается на подшипники 12, оси которых смонтированы в стойке 11. Барабаны приводятся в действие от электродвигателя 10 через червячный редуктор 9, пару шестерен 8 и цепи 6, 7. Внутренний барабан вращается со скоростью 44 об/мин, а внешний — 27 об/мин. Производительность машины 8 т/ч.

Упаковывание пельменей. Замороженные пельмени фасуют в картонные пачки массой нетто 350, 500 и 1000 г или пакеты из полиэтиленовой пленки массой нетто 1000 г.

Объемный дозатор (рис. 6.10) пельменей конструкции

Санкт-Петербургского мясокомбината соединен с автоматом для изготовления картонных коробок из бланков. Работа его отрегулирована так, что он выдает дозу пельменей несколько меньше стандартной массы. Он состоит из дозирующей части и устройства, подающего порожние коробки для приема отмеренной дозы. Дозирующая часть включает неподвижный резервуар 1 с вращающимся днищем 2 и карманами 3, которые опираются на неподвижный наклонный диск 4. В верхней его точке имеются отверстие и лоток 5, направляющий пельмени в течку 6. Отвод пельменей из течки обеспечивается ее возвратно-поступательным движением, сообщаемым от кулака через тягу 8.

Порожние коробки по направляющим 9 подаются в гнезда кругового питателя 7. Их клапаны раскрываются при помощи лапы 10, получающей возвратно-поступательное движение от тяги 11. Заполненные коробки направляются на конвейер 12, а затем на взвешивание и добавление до стандартной массы. Производительность дозатора от 30 до 60 доз в минуту.

Автомат для взвешивания пельменей и добавления их в коробку (рис. 6.11) состоит из конвейера 1 с захватами 2, периодически перемещающими коробки через весы. Между весами установлены вибраторы 4, поштучно подающие пельмени в коробки. Максимальное добавление пельменей — четыре штуки. Если необходимо добавить меньше, весы срабатывают так, что вибратор, соединенный с ними, не включается. Контрольные весы 5 фиксируют окончательную массу коробки с пельменями и в зависимости от результата (недовес, допустимая масса или перевес) направляют их соответственно в течки 6, 7 и 8. Коробка стандартной массы поступает в автомат для заклейки верхнего клапана, а нестандартные — повторно на автомат для взвешивания или на контроль вручную.

Для фасовки пельменей в коробки и групповой упаковки

коробок с пельменями используют линии конструкции Санкт-Петербургского мясокомбината.

Линия предназначена для формовки коробок из листовых ' картонных заготовок специальной цветной печати, наполнения коробок по объему пельменями, точного взвешивания, заклейки верхних клапанов коробки с пельменями, группировки их в пакет по 20 шт. и групповой упаковки в бумагу. Она состоит из коробкоделательного автомата модели А-5-АП8Б, системы конвейеров с фасовщиком по объему и ручным довешиванием, автомата взвешивания коробок с пельменями, автомата заклейки клапанов коробок с пельменями и группировки пакета, автомата групповой упаковки пакета.

Система конвейеров и фасовщик по объему имеют привод от коробкоделательного автомата. Коробки устанавливают на скребковый конвейер, движущийся циклично.

Пельмени подаются в бункер над фасовочным диском, заполняют по объему стаканы диска и из них высыпаются в коробки. Фасовочный автомат снабжен специальным устройством, исключающим высыпание пельменей из стакана при отсутствии коробки.

Для ручного довешивания пельменей в линии установлено двое весов с механизированной подачей коробок на весы и конвейер. Также в состав линии входит автомат конструкции Останкинского мясоперерабатывающего комбината (г. Москва) для взвешивания коробок с пельменями. Они могут поступать со скребкового конвейера на весы или автомат для взвешивания, причем перестройка толкателей для перевода линии с одного способа взвешивания на другой занимает 5—10 мин.

После взвешивания коробки с пельменями по конвейеру поступают на автомат заклейки верхних клапанов, причем с целью продолжительности выдержки прижатых клапанов для их заклейки и экономии места в конструкции автомата применен способ переворота коробок.

После заклейки коробки поступают на узел группировки по 20 шт., и дальше сгруппированный пакет направляется на автомат А5-ФПА-4 групповой упаковки коробок. Автомат А5-ФПА-4 заворачивает пакет с пельменями в бумагу, заклеивает его и выдает на ленточный конвейер.

Производительность линии 45 коробок в минуту.

Замороженные пельмени можно фасовать в пакеты из комбинированной полиэтилен-целлофановой пленки ПЦ-2 на упаковочной линии УЛА-3.

Линия УЛА-3 (рис. 6.12) состоит из стойки, представляющей сварную несущую конструкцию для крепления на ней подставки с модулями транспортно-дозирующими, делителем и блоком распределения; подставки сварной конструкции, предназначенной для монтажа транспортно-дозирующих модулей и соединенной

|

|

со стойкой; транспортно-дозирующего модуля для перемещения пельменей к весовой головке и дозирования их по массе; упаковочного модуля, предназначенного для разматывания пленки из рулона, ее продвижения, формирования в рукав, сварки пакетов и их отделения; бункера-накопителя для приема пельменей, выходящих из окна морозильной камеры, галтовки пельменей, отсева отходов и перемещения пельменей на загрузочный транспортер; загрузочного конвейера, служащего для подачи пельменей от бункера-накопителя на транспортно-дозирующие модули; конвейера готовой упакованной продукции, который служит для подачи фасованных в пакеты пельменей от каретки упаковочного модуля на приемный стол для укладки пакетов в тару; пнев-мооборудования.

Упаковочная линия представляет собой совокупность автоматических устройств, связанных между собой электрическими связями, и образует единый автоматический комплекс, выполняющий следующие технологические функции: накопление пельменей, транспортирование, дозировку по массе, изготовление пакетов, заполнение их пельменями дозированной массой, сварку заполненных пакетов и транспортирование их на приемный стол. Производительность упаковочной линии УЛА-3 1800 кг/ч,

Хранение, транспортирование, реализация пельменей. Пельмени хранят на предприятиях-изготовителях в упакованном виде при температуре не выше —10 °С не более 1 мес со дня изготовления. В случае более длительного хранения пельмени могут 280

быть реализованы с разрешения ветеринарно-санитарной службы. Пельмени, выпускаемые с предприятия, должны иметь температуру не выше —10 °С.

Замороженные пельмени транспортируют автотранспортом с изотермическим или охлаждаемым кузовом, а также в изотермических или охлаждаемых железнодорожных вагонах.

Хранение и реализация пельменей в торговой сети и на предприятиях массового питания осуществляются при температуре не выше —5 °С не более 48 ч. При отсутствии холода пельмени хр

Из полученного количества воды исключают воду, израсходованную на приготовление раствора соли и меланжа.

Из полученного количества воды исключают воду, израсходованную на приготовление раствора соли и меланжа.

комбината состоит из корпуса 1 с направляющими 2, по кото* рым скользят ползунки 3, получающие возвратно-поступательное движение от двух кулис 4, ведомых пальцев 5 и непрерывно! вращающихся кривошипов 6, закрепленных на промежуточной валу 7. Машина приводится в действие от электродвигателя 1м через редуктор 8 и цепную передачу 9. Лотки 14 с пельменями! подаваемые в машину вручную, движутся под действием вали^ ков 13 и цепной передачи 10, а также ползунков 3.

комбината состоит из корпуса 1 с направляющими 2, по кото* рым скользят ползунки 3, получающие возвратно-поступательное движение от двух кулис 4, ведомых пальцев 5 и непрерывно! вращающихся кривошипов 6, закрепленных на промежуточной валу 7. Машина приводится в действие от электродвигателя 1м через редуктор 8 и цепную передачу 9. Лотки 14 с пельменями! подаваемые в машину вручную, движутся под действием вали^ ков 13 и цепной передачи 10, а также ползунков 3.