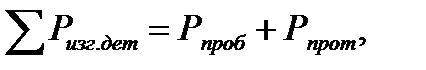

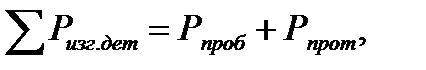

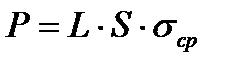

Суммарное усилие для изготовления детали можно определить по формуле:

где

где

Рпроб – усилие, необходимое для пробивки отверстия;

Рпрот – усилие, необходимое для проталкивания отхода и детали.

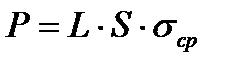

Усилие пробивки и вырубки можно определить по формуле:

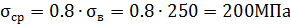

‑ сопротивление срезу, между сопротивлением срезу и пределом прочности при растяжении существует следующая зависимость.

‑ сопротивление срезу, между сопротивлением срезу и пределом прочности при растяжении существует следующая зависимость.

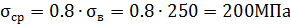

=200 МПа

=200 МПа

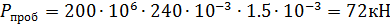

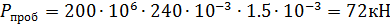

Lдет = 240 мм – периметр вырубаемой детали;

S = 1.5 мм – толщина материала

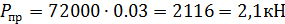

Усилие пробивки

.

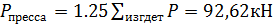

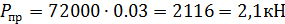

Усилие проталкивание детали и отхода определим по следующей зависимости:

Где  ‑ коэффициент зависящий от штампуемого материала[1 табл.12]

‑ коэффициент зависящий от штампуемого материала[1 табл.12]

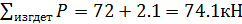

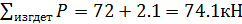

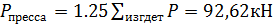

Следовательно, суммарное усилие, которое необходимо для изготовления детали равно:

.

.

Определенное значение суммарного потребного усилия будет необходимо при подборе прессового оборудования.

= 9.2 т

= 9.2 т

На основе произведенных расчетов принимаем оборудование: Пресс C1N - 15(Тайвань)

| Модель

| C1N-15

|

| Усилие пресса, тонн (кН)

| 15 (150)т(Кн)

|

| Частота хода ползунов – постоянное/переменное

| 130/120-180

|

| Длина хода ползуна, мм

|

|

| Высота открытия пресса, мм

|

|

| Габариты стола, мм

| 300х220х50

|

| Диаметр отверстия в столе, мм

|

|

| Мощность привода, кН

| 2,2

|

| Пневмодавление, кг/см2

|

|

| Длина, мм

|

|

| Ширина, мм

|

|

| Высота, мм

|

|

| Масса, кг

|

|

Типовые конструкции штампов:

Типовые конструкции штампов и конструктивные решения, обеспечивающие сопряжение пуансонов и матриц. В сменных штампах с универсальным блоком сопряжение режущих кромок создается универсальным блоком и направляющими колонками сменного штампа; в стационарных блочных штампах – за счет блока; в стационарных пакетных штампах – неподвижным направляющим съемником.

Штампы с неподвижным направляющим съемником обеспечивают более высокую производительность штампов в результате удаления детали через провальное окно. Это дает возможность автоматизации процесса и работы на быстроходных прессах-автоматах, а также широкого применения многорядной и многопереходной штамповки. Однако при штамповке на провал имеется некоторое нарушение плоскостности детали. Штампы с верхним прижимом обеспечивают лучшую плоскостность деталей и качество поверхностей среза. Однако наличие верхнего прижима снижает жесткость штампа и требует установки дополнительных средств сопряжения, усложняющих конструкцию штампа; несколько ухудшаются условия безопасности работы. Стоимость таких штампов выше по сравнению со штампами с неподвижным съемником. Штампы с верхним прижимом применяются при многошаговой штамповке деталей из материалов толщиной не менее 0.5 мм.

Штампы совмещенного действия применяются при штамповке деталей повышенной точности с жесткими допусками на взаимное расположение отверстий относительно контура (менее ± 0.1 мм для размеров до 20 мм и ± 0.15 мм для размеров от 20 до 50 мм).

На основе произведенных расчетов принимаем оборудование: Пресс C1N - 15

где

где

‑ сопротивление срезу, между сопротивлением срезу и пределом прочности при растяжении существует следующая зависимость.

‑ сопротивление срезу, между сопротивлением срезу и пределом прочности при растяжении существует следующая зависимость.

=200 МПа

=200 МПа

‑ коэффициент зависящий от штампуемого материала[1 табл.12]

‑ коэффициент зависящий от штампуемого материала[1 табл.12]

.

. = 9.2 т

= 9.2 т