а) шестерни.

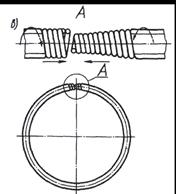

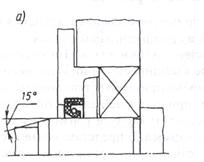

Для смазывания подшипников вала конической шестерни, удаленных от масляной ванны, на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы (рис. 1.8 а). В канавки со стенок крышки корпуса стекает разбрызгиваемое колесом масло и через отверстия в стакане попадает к подшипникам.

Для смазывания подшипников вала конической шестерни, удаленных от масляной ванны, на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы (рис. 1.8 а). В канавки со стенок крышки корпуса стекает разбрызгиваемое колесом масло и через отверстия в стакане попадает к подшипникам.

Смазывание подшипников цилиндриче-

б) ской шестерни.

б) ской шестерни.

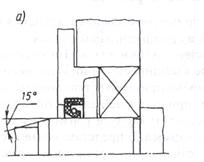

Для направления стекающего масла иногда делают на внутренней поверхности стенки корпуса ребра (рис. 1.8. б). По ним масло стекает к отверстию в приливе корпуса и попадает к подшипнику

Смазывание подшипников червяка

в) В конструкции по рис. 1.8 в, а смазка, попадая на нитки червяка с червячного колеса, отбрасывается на отбойник 1, стекает с него в паз трубки, а затем по трубке через сверления в корпусе попадает в полость подшипника.

в) В конструкции по рис. 1.8 в, а смазка, попадая на нитки червяка с червячного колеса, отбрасывается на отбойник 1, стекает с него в паз трубки, а затем по трубке через сверления в корпусе попадает в полость подшипника.

г) В конструкции по рис. 1.8,г смазка стекает по вертикальным стенкам и попадает в желоба (лотки), отлитые заодно с корпусом, а затем через сверленые отверстия в полость подшипника. Для равномерного распределения смазки между опорами желоба разделены ребром 2. Такие способы смазки можно применять практически всегда,

д) При малых скоростях, когда разбрызгивание смазки недостаточно масло для смазки подшипников можно собирать с торцов зубчатых колес, используя для этого скребки (рис. 1.8 д).

д) При малых скоростях, когда разбрызгивание смазки недостаточно масло для смазки подшипников можно собирать с торцов зубчатых колес, используя для этого скребки (рис. 1.8 д).

Установка сборников для смазки и скребков в редукторах общего назначения должна обеспечивать смазку подшипников при любом направлении вращения.-

Рис.1.8 Смазывание подшипников

в редукторах

Смазочные устройства

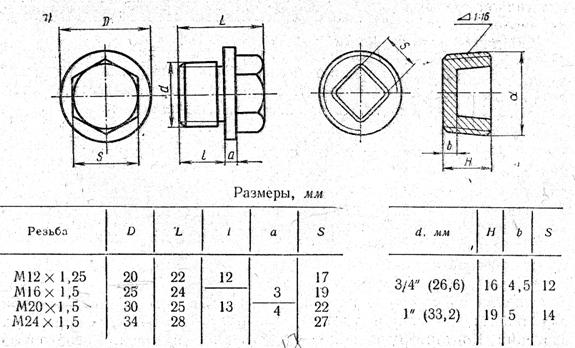

Для подачи в подшипники пластичного смазочного материала можно применять пресс-масленки (рис. 1.9). Смазочный материал подают под давлением специальным шприцем. Для удобства подвода шприца в некоторых случаях применяют переходные штуцера 1. Основные параметры пресс-масленки указаны в таблице 2.5

Рис.1.9. Пресс – масленки

Таблица.2.5 Основные параметры пресс - масленки

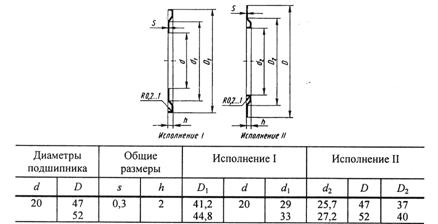

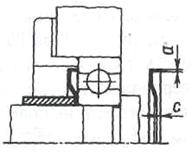

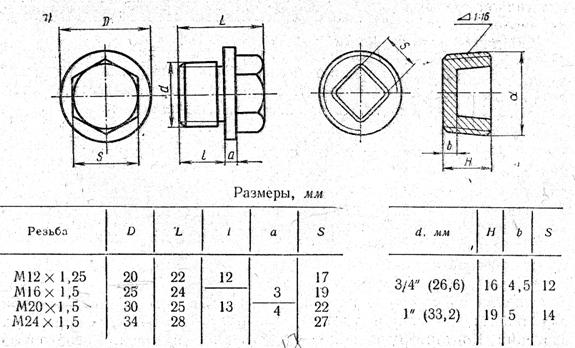

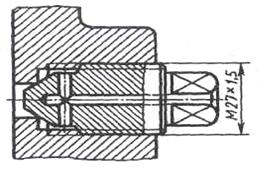

При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет, свойства его ухудшаются. Браковочными признаками служат увеличенное кислотное число, повышенное содержание воды и наличие механических примесей. Поэтому масло, залитое в корпус редуктора или коробки передач, периодически меняют. Для замены масла в корпусе предусматривают сливное отверстие, сливные отверстия закрывают пробками с цилиндрической или конической рёзьбой (табл. 2.6). Надежнее уплотняет коническая резьба, поэтому ей следует отдавать предпочтение. Под пробки с цилиндрической резьбой необходимо ставить уплотняющие алюминиевые или медные прокладки. Пробку целесообразно совмещать с магнитным уловителем (табл. 2.7) для улавливания ферромагнитных частиц, являющихся продуктом износа и в свою очередь действующих на рабочие поверхности трущихся деталей как абразив.

Табл. 2.6. Пробки для маслоспускных отверстий

Табл. 2.7.Магнитные уплотнения

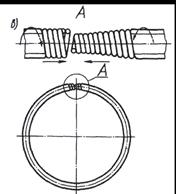

Во время работы передачи воздух внутри корпуса нагревается что при замкнутой системе приводит к повышению давления и утечке масла через уплотнения валов и разъемы. Чтобы предотвратить это, применяют вентиляцию корпуса с помощью отдушины. Простейшие отдушины представляют собой пробки с отверстиями (рис. 1,10,).

Рис.1.10.Отдушины

Для наблюдения за уровнем масла в корпусе устанавливают:

· маслоуказатели крановые (рис. 1.11),

· маслоуказатели круглые и удлиненные из прозрачного материала (рис. 1.12);

· маслоуказатели жезловые (щупы) (рис. 1.13).

Исполнение щупа по рис. 1.13, б вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия. Поэтому исполнение щупа по рис. 1.13, а и особенно рис. 1.13, в предпочтительно.

Круглые маслоуказатели (рис. 1.12) удобны для корпусов, расположенных достаточно высоко над уровнем пола.

Рис.1.11. Маслоуказатели крановые

Рис.1.11. Маслоуказатели крановые

Рис.1.12

Маслоуказатели круглые и

удлиненные из прозрачного

материала

Рис.1.13

Маслоуказатели жезловые

Уплотнительные устройства

Уплотнительные устройства

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги. Ниже приведены наиболее распространенные в машиностроении уплотнения.

| Манжетные уплотнения

|

1 - корпус изготовленного из маслобензостойкой резины,

2 – каркаса (стальное кольцо Г-образного сечения), и

3 - браслетной пружины

1 - корпус изготовленного из маслобензостойкой резины,

2 – каркаса (стальное кольцо Г-образного сечения), и

3 - браслетной пружины

| Широко применяют при смазывании подшипников жидким маслом и при окружной скорости вала до 20 м/с

Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка шириной b= 0,4... 0,6 мм. (г), плотно охватывающая поверхность вала. На рис. в показаны браслетная пружина и способ ее соединения. Манжеты, предназначенные для работы в засоренной среде, выполняют с дополнительной рабочей кромкой 4 (рис., б), называемой "пыльником". Нормальная работа манжеты возможна лишь при смазывании поверхностей трения

|

Основные параметры манжетного уплотнения (табл. 2.8)

Таблица 2.8.

Таблица 2.8.

| Диаметр вала d

| D

| h

| h1

не более

| Диаметр вала d

| D

| h

| h1

не более

| | 1-го ряда

| 1-го ряда

| | 20, 21, 22

|

|

|

|

| 60, 62

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

| 48, 50

|

|

|

| |

|

|

|

|

|

|

|

| | 30, 32

|

|

|

| 55, 56, 58

|

|

|

| | 35, 36

|

|

|

|

|

|

|

| |

|

|

|

| 63, 65

|

|

|

| |

|

|

|

| 70, 71

|

|

|

| |

Установка манжеты

Установка манжеты

Манжету обычно устанавливают открытой стороной внутрь корпуса (рис. 1.14, а). К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла. 95 %-ный ресурс для манжет - не менее 3000 ч.

Рис.1.14

При подаче шприцем пластичного смазочного материала давление внутри подшипниковой камеры может быть очень высоким. Чтобы не повредить манжету, ее устанавливают в этом случае рабочей кромкой наружу (рис. 1.14, б). Тогда при повышении давления смазочный материал отогнет кромку манжеты, и избыток его вытечет наружу.

Рис.1.1.4

Рис.1.1.4

При высоком уровне масла ставят рядом две манжеты (рис. 1.15, а). При запыленной внешней среде также ставят две манжеты или одну с пыльником (рис. 1.15, б).

При высоком уровне масла ставят рядом две манжеты (рис. 1.15, а). При запыленной внешней среде также ставят две манжеты или одну с пыльником (рис. 1.15, б).

Рис. 1.15

Свободное пространство между манжетами, а также между рабочими кромками манжеты и пыльника заполняют при сборке пластичным смазочным материалом (ЦИАТИМ-221).

Торцовые уплотнения.

При смазывании подшипников жидким маслом в последнее время получили распространение очень эффективные уплотнения по торцовым поверхностям. Однако применение их сдерживается вследствие конструктивной сложности, значительных размеров и относительно высокой стоимости. Конструкция одного из них приведена на рис. 1.16.

При смазывании подшипников жидким маслом в последнее время получили распространение очень эффективные уплотнения по торцовым поверхностям. Однако применение их сдерживается вследствие конструктивной сложности, значительных размеров и относительно высокой стоимости. Конструкция одного из них приведена на рис. 1.16.

Рис.1.16

1, 2 - уплотнительных колец

3 - пружины.

Кольцо 1 изготовляют из антифрикционного материала марок АМС-1, 2П-1000-Ф, а кольцо 2 - из ста ли марок 40Х, ШХ15,закаленной до высокой твердости. Кольцо 2 устанавливают на валу с натягом.

Ширину b поверхности трения кольца 1 принимают при диаметре вала (мм) свыше 20 до 40 - 3 мм, свыше 40 до 80 - 4 мм и свыше 80-5 мм. Ширину поверхности трения кольца 2 делают больше b на 2... 4 мм. Рабочие поверхности уплотнительных колец должны иметь отклонения от плоскостности не более 0,9 мкм, а шероховатость Ra  0,16 мкм. С помощью пружины 3 создают на уплотняющей поверхности давление 0,05... 0,15 Н/мм2.

0,16 мкм. С помощью пружины 3 создают на уплотняющей поверхности давление 0,05... 0,15 Н/мм2.

Кольцо 1 снабжают дополнительным, так называемым статическим, уплотнением 4. Статическим уплотнением чаще всего служит резиновое кольцо круглого сечения. Размеры резиновых колец принимают (рис. 1.17): диаметр сечения d2 = 4,6 мм; диаметр отверстия d1 = D - 8 мм. Здесь D - диаметр (мм) отверстия уплотняемого сопряжения, который принимают из ряда чисел:

Кольцо 1 снабжают дополнительным, так называемым статическим, уплотнением 4. Статическим уплотнением чаще всего служит резиновое кольцо круглого сечения. Размеры резиновых колец принимают (рис. 1.17): диаметр сечения d2 = 4,6 мм; диаметр отверстия d1 = D - 8 мм. Здесь D - диаметр (мм) отверстия уплотняемого сопряжения, который принимают из ряда чисел:

36, 38, 40, 42, 43, 44, 45, 46, 48, 50, 52, 53, 55, 56, 58, 60, 62, 63, 65, 66, 68, 70,71,72,73, 75, 76, 78, 80, 82, 83, 85, 86, 88, 90, 92, 95, 98,100.

Форма канавки для резинового кольца дана на рис. 1.17; размеры

рис. 1.17 резиновые кольца. канавки: b = 5,6 мм; d3 = (D- 7,4) мм.

Применяются так же уплотнение упругими стальными шайбами (рис. 1.18), которые применяют при скорости скольжения до 6 м/с и смазывании подшипников любым смазочным материалом.

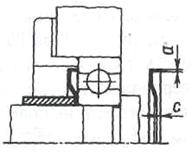

Толщина шайб в зависимости от их диаметрального размера составляет а = 0,3... 0,6 мм. Торцовая рабочая грань шайб выступает за их плоскость на с = 0, 5... 0,6 мм, что создает после закрепления шайб достаточную силу прижатия рабочей грани к торцу кольца подшипника. Размеры стальных уплотнительных шайб приведены в табл.2.9.

Рис.1.18 Уплотнение упругими стальными шайбами

Таблица 2.9

Щелевые (рис. 1.19, а, б) и лабиринтные (рис. 1.19, в) уплотнения создают сопротивление протеканию жидкости. Это узкие щели, радиальные и осевые выточки (лабиринты) сложной формы. Уплотнения надежно защищают подшипники от грязи и пыли при смазывании их любым смазочным материалом, не имеют трущихся деталей, применимы практически при любой окружной скорости

Рис. 1.19. Щелевые и лабиринтные уплотнения

Формы канавок показаны на рис. 1.19, а и б; их размеры (мм) принимают по таблице 2.18

Таблица 2.18. Формы канавок щелевых и лабиринтных уплотнений

| Диаметр вала d

| 20...50

| 50...80

| 80...120

|

| b

| 2,0

| 3,0

| 4.0

|

| е

| 0,2

| 0,3

| 0.4

|

| r

| 1,5

| 2,0

| 2.5

|

Зазоры щелевых и лабиринтных уплотнений целесообразно заполнять пластичной смазкой, создающей дополнительный жировой заслон для попадания на подшипник извне пыли и влаги.

Для повышения уплотняющего эффекта различные виды уплотнений комбинируют. На рис. 1.19, в показана комбинация лабиринтного и щелевого уплотнений.

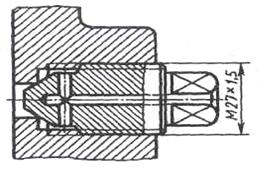

В случае применения пластичной смазки (при ресурсном смазывании) подшипниковые узлы должны быть изолированы от внутренней полости во избежание вымывания пластичной смазки жидкостной, применяемой для смазывания зацепления. В этом случае подшипниковый узел закрывают маслосбрасывающим кольцом (рис. 1.20). Кольцо устанавливают с внутренней стороны корпуса редуктора так, чтобы гребенка наружного диаметра выходила за торец подшипникового гнезда на 1... 2 мм; зазор между наружной поверхностью кольца и корпусом (стаканом) равен приблизительно 0,2 мм; D0 =— 0,2 мм, где D — диаметр подшипникового гнезда; а = 6... 9 мм; t = 2... 3 мм. Размер b равен высоте бурта вала. Размеры l и с выбирают из условий конструкции.

Рис. 1.20. Маслосбрасывающие устройства

Для смазывания подшипников вала конической шестерни, удаленных от масляной ванны, на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы (рис. 1.8 а). В канавки со стенок крышки корпуса стекает разбрызгиваемое колесом масло и через отверстия в стакане попадает к подшипникам.

Для смазывания подшипников вала конической шестерни, удаленных от масляной ванны, на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы (рис. 1.8 а). В канавки со стенок крышки корпуса стекает разбрызгиваемое колесом масло и через отверстия в стакане попадает к подшипникам. б) ской шестерни.

б) ской шестерни. в) В конструкции по рис. 1.8 в, а смазка, попадая на нитки червяка с червячного колеса, отбрасывается на отбойник 1, стекает с него в паз трубки, а затем по трубке через сверления в корпусе попадает в полость подшипника.

в) В конструкции по рис. 1.8 в, а смазка, попадая на нитки червяка с червячного колеса, отбрасывается на отбойник 1, стекает с него в паз трубки, а затем по трубке через сверления в корпусе попадает в полость подшипника. д) При малых скоростях, когда разбрызгивание смазки недостаточно масло для смазки подшипников можно собирать с торцов зубчатых колес, используя для этого скребки (рис. 1.8 д).

д) При малых скоростях, когда разбрызгивание смазки недостаточно масло для смазки подшипников можно собирать с торцов зубчатых колес, используя для этого скребки (рис. 1.8 д).

Рис.1.11. Маслоуказатели крановые

Рис.1.11. Маслоуказатели крановые

1 - корпус изготовленного из маслобензостойкой резины,

2 – каркаса (стальное кольцо Г-образного сечения), и

3 - браслетной пружины

1 - корпус изготовленного из маслобензостойкой резины,

2 – каркаса (стальное кольцо Г-образного сечения), и

3 - браслетной пружины

Таблица 2.8.

Таблица 2.8.

Установка манжеты

Установка манжеты Рис.1.1.4

Рис.1.1.4 При высоком уровне масла ставят рядом две манжеты (рис. 1.15, а). При запыленной внешней среде также ставят две манжеты или одну с пыльником (рис. 1.15, б).

При высоком уровне масла ставят рядом две манжеты (рис. 1.15, а). При запыленной внешней среде также ставят две манжеты или одну с пыльником (рис. 1.15, б). При смазывании подшипников жидким маслом в последнее время получили распространение очень эффективные уплотнения по торцовым поверхностям. Однако применение их сдерживается вследствие конструктивной сложности, значительных размеров и относительно высокой стоимости. Конструкция одного из них приведена на рис. 1.16.

При смазывании подшипников жидким маслом в последнее время получили распространение очень эффективные уплотнения по торцовым поверхностям. Однако применение их сдерживается вследствие конструктивной сложности, значительных размеров и относительно высокой стоимости. Конструкция одного из них приведена на рис. 1.16. 0,16 мкм. С помощью пружины 3 создают на уплотняющей поверхности давление 0,05... 0,15 Н/мм2.

0,16 мкм. С помощью пружины 3 создают на уплотняющей поверхности давление 0,05... 0,15 Н/мм2. Кольцо 1 снабжают дополнительным, так называемым статическим, уплотнением 4. Статическим уплотнением чаще всего служит резиновое кольцо круглого сечения. Размеры резиновых колец принимают (рис. 1.17): диаметр сечения d2 = 4,6 мм; диаметр отверстия d1 = D - 8 мм. Здесь D - диаметр (мм) отверстия уплотняемого сопряжения, который принимают из ряда чисел:

Кольцо 1 снабжают дополнительным, так называемым статическим, уплотнением 4. Статическим уплотнением чаще всего служит резиновое кольцо круглого сечения. Размеры резиновых колец принимают (рис. 1.17): диаметр сечения d2 = 4,6 мм; диаметр отверстия d1 = D - 8 мм. Здесь D - диаметр (мм) отверстия уплотняемого сопряжения, который принимают из ряда чисел: