РАЗДЕЛ II. ЗАЩИТА ДЕРЕВЯННЫХ КОНСТРУКЦИЙ

ОТ ПОЖАРНОЙ ОПАСНОСТИ И

БИОЛОГИЧЕСКОГО ПОРАЖЕНИЯ

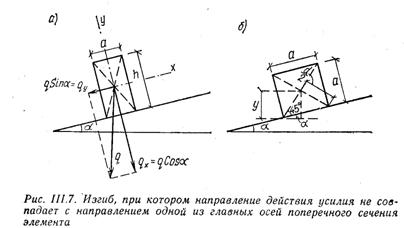

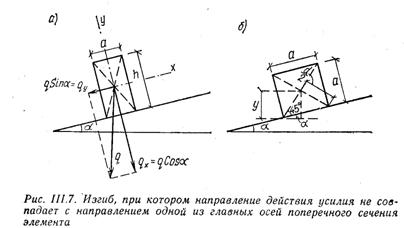

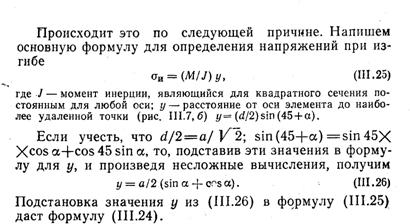

Косой изгиб

Косым называется изгиб, при котором направление действия усилия не совпадает с направлением одной из главных осей поперечного сечения элемента (рис. III.7, а). В этом случае действующее усилие раскладывают по направлению главных осей сечения, затем находят изгибающие моменты, действующие в этих плоскостях.

Нормальные напряжения находят по формуле

σи=Мх/Wx +My/Wy≤Rи

где Мх, My — изгибающие моменты, например при равномерно распределенной нагрузке от qx и qy

Полный прогиб равен геометрической сумме прогибов от усилий qx и qy:

f= √(fx2+ fy2)≤fпред

Для прямоугольного сечения наименьшее значение площади поперечного сечения при косом изгибе будет при условиях расчета: по прочности, если h/b=ctga; по прогибу, если h/b = √ctg a.

Следует иметь в виду, что элемент, имеющий квадратное поперечное сечение, на косой изгиб не работает, так как он всегда деформируется в плоскости действия усилия. Однако формально напряжения в нем определяют по формуле косого изгиба:

σи=Мх +My/W≤Rи

При косом изгибе увеличиваются размеры прогонов прямоугольного сечения, поэтому надо конструктивными мерами исключать работу элементов на косой изгиб. Так, например, применительно к кровельному покрытию можно исключить работу прогонов на косой изгиб, воспринимая скатную составляющую вспомогательными стропильными ногами, расположенными по прогонам и скрепленными с ними, а также соединенными друг с другом в коньке здания.

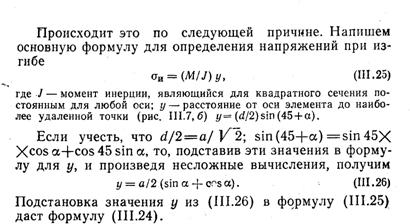

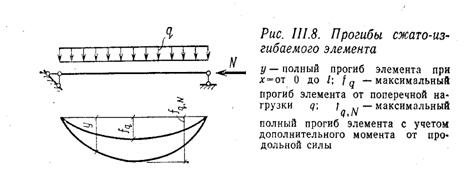

§ 3.6. Сжато-изгибаемые элементы

Сжато-изгибаемыми элементами называются такие, на которые действует изгибающий момент и центрально приложенное продольное сжимающее усилие. Изгибающий момент может создаваться: а) внецентренно приложенной сжимающей силой и тогда элемент называют внецентренно сжатым или б) поперечной нагрузкой. При расчете сжато-изгибаемых деревянных стержней применяют теорию краевых напряжений, предложенную проф. д-ром техн. наук К- С. Завриевым. В соответствии с этой теорией несущая способность стержня считается исчерпанной в тот момент, когда краевое напряжение сжатию делается равным расчетному сопротивлению.

Эта теория менее точная, чем теория устойчивости, однако она дает более простое решение и поэтому принята в действующих нормах проектирования СНиП П-25-80.

Так как жесткость стержня не является бесконечной, то он под влиянием изгибающего момента прогибается.

При этом центрально приложенная сжимающая сила теперь уже будет иметь эксцентриситет, равный деформации стержня от момента, и таким образом создаст дополнительный момент (рис. 111:8). Появление дополнительного момента от нормальной силы увеличит деформацию стержня, что приведет к еще большему возрастанию дополнительного момента. Такое наращивание дополнительного момента и прогибов будет некоторое время продолжаться, но затем затухнет.

Полный прогиб стержня и уравнение кривой неизвестно, поэтому непосредственно по формуле краевых напряжений нельзя найти эти напряжения:

σc = N/F + Mq/W + NymzxIW, (III.27)

где Мя — изгибающий момент от поперечной нагрузки; у — деформация стержня.

Полный изгибающий момент стержня

Mx = Mq + Ny. (III.28)

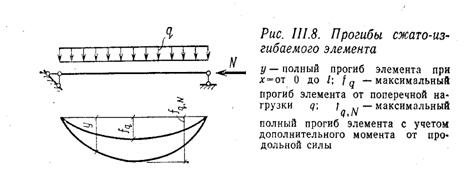

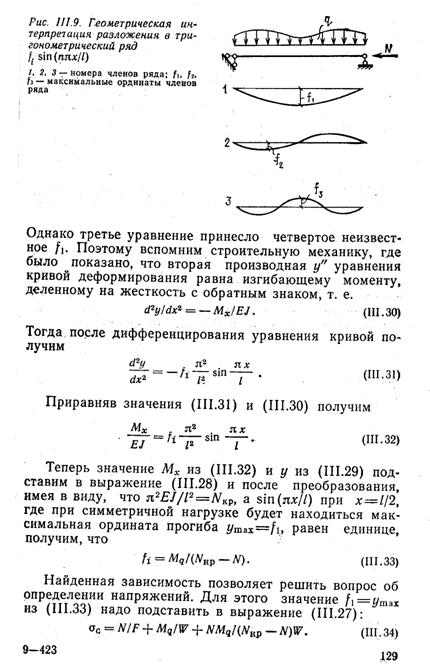

Так как в двух написанных уравнениях есть три неизвестных σс, у, Мх, то следует найти еще одно уравнение. Всякую кривую можно аналитически выразить в виде ряда, который при этом должен быть быстро сходящимся и удовлетворять краевым значениям. Таким является тригонометрический ряд

y = f1 sin π x/l + f 2 sin 2 π x/l + fs sin Зπ х/1 +....

Геометрическая интерпретация ряда показана на рис. III.9. Как видно, fi есть максимальная ордината кривой каждого члена ряда.

При симметричной нагрузке первый член ряда дает точность, равную 95—97 %. Для упрощения решения будем считать нагрузку симметричной. Тогда можно ограничиться только первым членом ряда

y = f1sin( π x/l). (III.29)

ГЛАВА 1. ОБЩИЕ СВЕДЕНИЯ

§ 1.1. Основные виды соединений и предъявляемые к ним требования

Появление новых видов и методов изготовления соединений деревянных элементов обусловило значительный прогресс в развитии деревянных конструкций в последние десятилетия. В современных деревянных конструкциях наряду с традиционными, вручную изготовляемыми соединениями, применяют новые соединения усовершенствованного типа.

Применяемый для нужд строительства лесоматериал в виде бревен и пиломатериала имеет максимальные размеры поперечного сечения 25—28 см и предельную длину 6,5 м. Вследствие ограниченности размеров дерева создание из него строительных конструкций больших пролетов или высоты невозможно без соединения отдельных элементов.

Соединения деревянных элементов для увеличения поперечного сечения конструкции называют сплачиванием, а для увеличения их продольной длины — сращиванием. Наряду со сплачиванием и сращиванием деревянные элементы могут соединяться в узлах конструкций под различными углами.

Необходимость правильного решения соединений отдельных деревянных элементов для работы конструкции в целом объясняется еще и тем, что анизотропное строение древесины проявляет свои отрицательные качества в большей степени в местах соединений.

Развитие соединений деревянных конструкций ведет свою историю еще от древних деревянных сооружений. Одними из первых стали применяться соединения, в которых усилия передавались от одного элемента другому непосредственно через контактные поверхности и вызывали в основном напряжения смятия (лобовые врубки, упор и др.). Использование таких соединений вело к большому перерасходу древесины. Позже, благодаря применению в соединениях рабочих связей, удалось пе редавать большие растягивающие усилия. Наконец, важной ступенью развития отдельных элементов и деревянных конструкций в целом стало возникновение клеевых соединений. Этому способствовало создание новых отраслей химической промышленности по производству синтетических полимерных материалов и строительных клеев на их основе.

Применение того или другого вида соединений определяется видом всей конструкции, в некоторых случаях можно использовать различные виды соединений в одной конструкции.

Преимущество цельной древесины по стоимости по сравнению с клееной делает целесообразным ее применение практически во всех случаях, где позволяют запасы природной древесины или возможно ее использование на обычных (неклееных) соединениях. Применение дощато-клееных конструкций рационально в тех случаях, когда требуется большое поперечное сечение элементов, когда необходимо свести к минимуму количество металлических вкладышей, для увеличения огнестойкости, уменьшения воздействия химически агрессивных сред или в случае, когда предъявляются особые требования к архитектурной выразительности сооружения. Фанера, древесно-стружечные и древесно-волокнистые плиты и другие листовые материалы применяют в качестве обшивок и присоединяют к деревянному каркасу клеем или различными рабочими связями.

Соединения элементов деревянных конструкций по способу передачи усилий разделяются на следующие виды: 1) соединения, в которых усилия передаются непосредственным упором контактных поверхностей соединяемых элементов, например примыканием в опорных частях элементов, врубкой и т. д.; 2) соединения на механических связях; 3) соединения на клеях.

Механическими в соединениях деревянных конструкций называют рабочие связи различных видов.из твердых пород древесины, стали, различных сплавов или пластмасс, которые могут вставляться, врезаться, ввинчиваться или запрессовываться в тело древесины соединяемых элементов. К механическим связям, наиболее широко применяемым в современных деревянных конструкциях, относятся шпонки, нагели, болты, глухари, гвозди, шурупы, шайбы шпоночного типа, нагельные пластинки и металлические зубчатые пластинки. Исполь зование механических связей усовершенствованного типа расширяет возможность применения конструкций из цельной древесины, а также упрощает сборку клееных конструкций на строительной площадке.

Передача сил в соединениях с механическими связями происходит от одного элемента другому через отдельные точки (дискретно). Распределение силы по поверхности контакта и в глубину элемента зависит от вида механических связей.

Несущая способность и деформативность деревянных конструкций в целом зависит в большей мере от способа соединения их отдельных элементов. Соединения растянутых деревянных элементов как правило связано с их местным ослаблением. В ослабленном сечении растянутых деревянных элементов наблюдается концентрация опасных, не учитываемых расчетом местных напряжений. Наибольшую опасность в стыковых и узловых соединениях растянутых деревянных элементов представляют сдвигающие и раскалывающие напряжения. Она усугубляется в случае наложения этих напряжений на напряжения, которые возникают в древесине вследствие ее усушки.

Скалывание и разрыв вдоль и поперек волокон относятся к хрупким видам работы древесины. В отличие от работы строительной стали в древесине не происходит в этих случаях пластического выравнивания напряжений. Для того чтобы уменьшить опасность последовательного, по частям, хрупкого разрушения от скалывания или разрыва в растянутых элементах деревянных конструкций, приходится обезвреживать природную хрупкость древесины вязкой податливостью работы их соединений. К наиболее вязким видам работы древесины, характеризуемой наибольшим количеством работы прочного сопротивления, относится смятие. Другими словами, требование вязкости, предъявляемое к соединениям всех видов элементов деревянных конструкций, сводится к требованию обеспечения выравнивания напряжений в параллельно работающих брусьях или досках, использованием вязкой податливости работы древесины на смятие, прежде чем могло бы произойти хрупкое разрушение от разрыва или скалывания.

Для придания вязкости соединениям растянутых деревянных элементов как правило используют принцип дробности, позволяющий избежать опасности скалыва-

древесины увеличением площади скалывания. К примеру, применение вместо одной сосредоточенно приложенной связи (чрезмерно жесткой для досок толщиной 5 см) несколько рассредоточено (дробно) приложенных вязкоподатливых связей при одинаковой затрате стали намного увеличивает несущую способность (рис. IV.1). Вязкость соединений сжатых деревянных элементов обеспечивается вязкой работой древесины на смятие. В сжатых стыках, решаемых простым лобовым упором, не приходится опасаться хрупкого разрушения древесины, если приняты меры, предотвращающие раскалывание древесины поперек волокон.

§ 1.2. Указания по расчету соединений

Расчетное усилие, действующее на соединение, не должно превышать несущей способности соединения. Сложное напряженное состояние в соединениях из-за наложения различных напряжений обусловливает определение несущей способности соединения исходя из нескольких условий. Несущая способность соединения определяется расчетом соединяемых элементов на смятие и скалывание с учетом угла между силой и направлением волокон в древесине. Кроме клеевых, соединения элементов деревянных конструкций практически невозможно сделать жесткими, поэтому при расчете деревянных конструкций необходимо учитывать податливость их соединений.

Из опыта эксплуатации деревянных зданий и сооружений предельный относительный сдвиг между соединяемыми элементами ограничивается 1,5 — 2 мм. Усилие, которое вызывает предельный сдвиг, принимают за несущую способность соединения, если оно меньше несущей способности соединения, определенного из условий смятия и скалывания. Клеевые соединения при расчете конструкций следует рассмартивать как неподатливые.

Передача сил от одного соединяемого элемента другому осуществляется непосредственно через поверхность их контакта или через рабочие связи. Многочисленные исследования показали неэффективность применения в одном соединении различных типов рабочих связей, например болтов и гвоздей. Увеличение несущей способности соединения, не изменяя площади контакта соединяемых элементов, может быть достигнуто установкой накладок и прокладок на нагелях, клеевыми соединениями и др. Сравнение различных соединений на примере (рис. IV.32) растянутого симметричного стыка (табл. IV Л) показывает, что наибольшей несущей способностью, приведенной к единице контактной поверхности, обладает клеевой шов. Наибольшую несущую способность среди всех других соединений имеют нагели небольшого диаметра (до 5 мм), устанавливаемые в предварительно рассверленные отверстия с шагом, принятым как и для цилиндрических нагелей.

Расчет соединений сводится к определению действующих на них усилий и сравнению их с несущей способностью соединений Т.

Расчетную несущую способность соединений, работающих на смятие и скалывание, следует определять по формулам:

Здесь rck — расчетное сопротивление древесины скалыванию вдоль волокон (при расчете по максимальному напряжению), приведенное в нормах; 1СК — расчетная длина плоскости скалывания; е — плечо сил скалывания; β — коэффициент учитывает неравномерность распределения напряжений скалывания и зависит от вида скалывания. Если площадка скалывания располагается по одну сторону от места приложения сил, то имеет место одностороннее скалывание, при котором скалывающие напряжения концентрируются в начале площадки скалывания. Эпюра τ имеет несимметричное очертание, приближающееся к треугольному. В этом случае коэффициент β=0,25.

При промежуточном скалывании площадка скалывания располагается между местами приложения сил (рис. IV.2). В этом случае наблюдается меньшая концентрация скалывающих напряжений. Для промежуточного скалывания β =0,1 25.

Рис. IV.2. Зависимость среднего расчетного сопротивления скалыванию в соединениях

а — при врубке с одной стороны; б — то же, с обеих сторон

Увеличение длины площадки скалывания за пределами десяти глубин врезки в расчете на скалывание не учитывается, поскольку при допускаемом нормами косослое скалывание может произойти на длине lСк= = 10hвр и при большей длине запроектированной площадки скалывания. Для того чтобы уменьшить опасное влияние растягивающих напряжений поперек волокон и торцевых усушечных трещин на несущую способность соединения длина площадки скалывания должна быть не менее lск≥3е. Во всех случаях требуется обеспечение прижима скалываемой части.

В промежуточных узлах сквозных деревянных конструкций глубина врубок не должна превышать 1/4 полной высоты или толщины элемента. В опорных узлах глубина врубки не должна превышать 1/3 полной высоты бруса. Минимальная глубина врубки должна быть не менее: для брусьев 2 см; для бревен 3 см.

Силы трения между соединяемыми элементами, которые оказывают разгружающее действие, в расчете соединений элементов деревянных конструкций как правило не должны учитываться, за исключением случаев однократного, кратковременного (при аварии и монтаже) действия прижимающих сил.

Особенности работы гвоздей

Гвозди в соединениях сдвигаемых деревянных элементов работают как нагели. Их обычно забивают в древесину без предварительного просверливания, что обусловливает некоторые особенности их работы. Как указывалось раньше, исследования показали повышенную несущую способность гвоздей, вставленных в предварительно просверленные отверстия (см. табл. IV.1). Однако в этом случае гвозди принято называть тонкими нагелями и их расчет полностью совпадает с расчетом нагелей.

Диаметр гвоздей, забиваемых в цельную древесину, не превышает 6 мм и поэтому их несущая способность не зависит от угла между направлением действия силы и направлением волокон (см. рис. IV.25). В связи с этим для гвоздей коэффициент уменьшения несущей способности ka не вводят в формулы определения несущей способности (табл. IV.5).

При определении расчетной длины защемления конца гвоздя в последней непробиваемой насквозь доске не следует учитывать часть длиной 1,5 dГв (рис. IV.26). Кроме того, из длины гвоздя при определении длины его защемления следует вычитать по 2 мм на каждый шов между соединяемыми элементами. Если расчетная длина защемления конца гвоздя получается меньше 4 dГв, то его работу в примыкающем к шву элементе учитывать не следует. Диаметр гвоздей принимать не более 0>25 толщины пробиваемого элемента. Если последняя доска пробивается гвоздем насквозь, то, учитывая отщеп ее нижнего слоя, рабочая толщина доски уменьшается на 1,5 dГв.

Заостренный конец гвоздя, проникая в древесину, раздвигает ее волокна в сторону, в результате чего происходит уплотнение древесины около гвоздя, что увеличивает опасность раскалывания древесины. Уменьшить эту опасность можно относительно более редкой расстановкой забиваемых гвоздей по сравнению с нагелями.

Минимальные расстояния между осями гвоздей вдоль волокон древесины следует принимать не менее S1 = 15 dГв при толщине пробиваемого элемента с≥10dГв; S1=25drB при толщине пробиваемого элемента c=4 d. Для промежуточных значений толщины элемента наименьшее расстояние следует определять по интерполяции.

Для элементов, не пробиваемых гвоздями насквозь, расстояние между осями гвоздей следует принимать не зависимо от их толщины S1 ≥15d. Расстояние вдоль волокон древесины от оси гвоздя до торца элемента во всех cлучаях надо брать не менее S1 =15d. Расстояние между осями гвоздей поперек волокон древесины при прямой расстановке гвоздей принимают не менее S2=4d; при шахматной расстановке или расстановке их косыми рядами это расстояние может быть уменьшено до S2=3d, а расстояние от продольной кромки до оси гвоздя 4d.

Гвозди образуют более плотные соединения, чем нагели. Недостатком гвоздевых соединений является заметная ползучесть при длительно действующих нагрузках. Для увеличения плотности соединений, особенно в случаях прикрепления стальных накладок к деревянным элементам, нашли применение особые гвозди с негладкой поверхностью (см. рис. IV.15), забиваемые в древесину пневматическими молотками.

ГЛАВА 2. ПЛАСТМАССЫ — КОНСТРУКЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ

§ 2.1. Общие сведения о пластмассах

Полимеры, являющиеся основой пластмасс, представляют собой высокомолекулярные соединения, молекулы которых состоят из многих элементарных звеньев одинаковой структуры. Эти звенья соединены между собой ковалентными связями в длинные цепи или образуют жесткие и пластичные пространственные решетки.

Технические свойства высокомолекулярных соединений зависят от строения и природы исходных мономеров и значения молекулярной массы. Чем длиннее цепи этих соединений, тем выше, например при прочих равных условиях, механическая прочность.

Получают полимеры из исходных низкомолекулярных органических веществ (мономеров), отдельные молекулы которых благодаря двойным или тройным связям способны взаимосоединяться с образованием молекул удвоенной (димер), утроенной (тример) или многократно увеличенной молекулярной массы (полимер).

Название полимера образуется обычно от названия того мономера, из которого он был получен. Так, например, полиэтилен получают из этилена, поливинилхлорид — из винилхлорида, полистирол — из стирола и т. д. Иногда название полимера образуется в зависимости от вида реакционных химических групп, соединяющих молекулы мономеров, — полиамиды, полиэфиры и т. д.

Пластическими массами называются материалы, которые в качестве основного компонента содержат синтетический полимер. Пластмассы могут состоять из одного полимера или содержать кроме полимера некоторые вспомогательные вещества, придающие им определенные свойства.

В основе технологии синтеза высокомолекулярных соединений лежат два основных метода получения полимеров — полимеризации и поликонденсации, различающихся как по механизму основной реакции, так и по строению образующихся полимеров. Поэтому все синтетические полимеры делятся на два основных больших класса — полимеризационные и поликонденсационные.

Полимеризация — это соединение большого числа молекул мономера одного и того же вещества в одну большую макромолекулу. Этот процесс протекает обычно при определенной температуре и давлении без выделения каких-либо низкомолекулярных веществ. При полимеризации химический состав полимера соответствует химическому составу исходного номомера.

Поликонденсация представляет собой химический процесс получения высокомолекулярных соединений из мономеров различных исходных веществ, сопровождающийся выделением побочных продуктов (воды, спирта и др.).

Часто для получения материалов со специальными свойствами в качестве исходного продукта берут несколько различных по составу мономеров в определенных пропорциях. В этом случае процесс полимеризации называется сополимеризацией, а готовый продукт — сополимером. Сополимеры обладают новыми свойствами, отличающимися от свойств исходных мономеров. Таким образом, подбирая мономеры с различными свойствами, сополимеризацией можно получить пластические массы с заранее заданными свойствами.

В зависимости от поведения связующего (смолы) при нагревании пластические массы делятся на две группы— термопластические и термореактивные.

Полимеры, получаемые полимеризацией, чаще всего являются термопластичными материалами. К последним относятся пластические массы (термопласты), полученные на основе поливинилхлорида, полиэтилена, полистирола, полиуретана, полиамидных, акриловых и других термопластичных смол, которые при нагревании размягчаются и становятся пластичными, а при охлаждении снова отвердевают.

К термореактивным пластмассам (реактопластам) относятся материалы на основе фенолоформальдегидных, полиэфирных, эпоксидных, карбамидных и других термореактивных синтетических смол, которые, будучи отформованы в процессе изготовления, переходят в неплавкое, нерастворимое состояние.

Нашей промышленностью вырабатываются пластмассы и смолы многих видов, но в строительстве применяются только некоторые из них.

Пластмассы могут быть неоднородными, состоящими из главного компонента — связующего вещества (смолы) и технологических добавок: пластификаторов, наполнителей, стабилизаторов, антистатиков, красителей, инициаторов, порообразователей и др., и однородными, к которым относятся, например, полиэтилен, полиметил-метакрилат и др.

Связующие вещества (смолы). Для конструкций и изделий строительного назначения в основном применяют полиэфирные, фенолоформальдегидные, эпоксидные, мочевиноформальдегидные и меламиноформальдегидные и кремнийорганические смолы.

Полиэфирные смолы относятся к числу термореактивных, материалов и обладают весьма ценными свойствами: небольшой вязкостью, способностью к отверждению при повышенной и комнатной температурах без выделения летучих продуктов, хорошими механическими показателями в отвержденном состоянии и высокой стойкостью к воздействию воды, кислот, бензина, масел и других веществ. Ненасыщенные полиэфиры получаются в результате конденсации ненасыщенных дикарбоновых кислот с многоатомными спиртами. Их применяют главным образом в качестве связующего при изготовлении стеклопластиков, а также как основу для клеев, лаков, компонентов заливочных составов, пласто-бетонов, шпаклевок и т. д.

Для отверждения полиэфирных смол чаще всего применяют инициатор — гидроперекись изопропилбензола (гипериз) и ускоритель—10%-ный раствор нафтената кобальта в стироле. Отверждение полиэфирных смол сопровождается выделением большого количества тепла, увеличением плотности и уменьшением объема смолы.

Некоторые полиэфирные смолы (НПС-69-22М, ПН-62 и др.) не содержат летучих мономеров, что способствует улучшению условий труда, а также повышению качества изделий.

В строительстве наибольшее применение находят полиэфирные смолы марок ПН-1, ПН-2, ПН-3, НП-4, ПН-IC, ПН-6 и др. Смолы ПН-1 и ПН-2 используют главным образом при изготовлении крупногабаритных изделий из стеклопластиков контактным методом, намоткой, вакуумформованием, прессованием и др. Они применяются там, где не требуются высокая стойкость, специальные оптические и другие специфические свойства. Эти смолы дешевы и изготовляются как правило из наиболее доступного сырья.

Смолы ПН-3 и ПН-4 характеризуются повышенной теплостойкостью—150—170 °С. Их применяют главным образом в качестве связующих для стеклопластиков, эксплуатируемых при повышенных температурах.

Смолы ПН-IC и ПН-6 относятся к самозатухающим1. Для придания смолам способности к самозатуханию в их состав вводят 25—28 % хлора. При введении в смолы небольшого количества трехокиси сурьмы содержание в них хлора может быть существенно уменьшено.

Для светопроницаемых стеклопластиков, рекомендуется применять полиэфирные смолы марок ПНМ-2, ПН-1М и ПНМ-8, которые пропускают до 90 % дневного света и до 75 % ультрафиолетовых лучей.

Фенолоформальдегидные смолы представляют собой продукт конденсации фенола и формальдегида в присутствии катализаторов. В них сочетаются такие необходимые свойства для стеклопластиков, как термостойкость, высокая механическая прочность и сравнительно хорошая адгезия к стеклянному волокну. Фенолоформальдегидные смолы имеют также высокую адгезию к целлюлозосодержащим материалам (древесине, бумаге), что позволяет широко использовать их при производстве древесных и бумажных пластиков, фанеры, Клееной древесины и т. д.

При нагревании эти смолы быстро отверждаются и переходят в твердое, неплавкое состояние. Отвержденные смолы имеют высокие физико-механические и диэлектрические свойства, не растворяются в продуктах нефтепереработки и органических растворителях и стойки к действию слабокислых сред.

При отверждении фенолоформальдегидных смол выделяются летучие вещества и вода. Ввиду большой скорости процесса отверждения летучие вещества и вода не успевают полностью удалиться из смолы, что может быть причиной появления вздутий, трещин и рыхлых поверхностей в готовых изделиях. Чтобы избежать этого, при формовании изделий из стеклопластиков создают относительно высокие давления, превышающие давления, создаваемые летучими веществами при отверждении смолы.

Эпоксидные смолы получают при взаимодействии многоатомных фенолов (дифенолопропан и др.) с веществами, содержащими эпоксидную группу (например, эпихлоргидрином). После введения отвердителя эпоксидные смолы становятся неплавкими, нерастворимыми продуктами, обладающими сетчатой трехмерной структурой. В качестве отвердителей чаще всего используют ангидриды кислот или полиамины, например полиэти-ленполиаминт

Отвержденные эпоксидные смолы обладают ценными технологическими свойствами и высокими физико-механическими показателями. Изделия, изготовленные из них, бензо-, масло- и водостойкие. Эпоксидные смолы в отличие от многих других полимерных материалов от-верждаются с минимальной усадкой без выделения побочных продуктов и обладают высокой адгезией к большому числу материалов. Эти смолы используют как связующие при изготовлении стеклопластиков и прессовочных композиций, для изготовления различной технологической оснастки, в качестве клеев, герметиков, коррозие- и водостойких покрытий, обладающих хорошей атмосфере -и светостойкостью.

В последнее время широко применяют эпоксидные смолы, модифицированные различными продуктами, например фурановыми, фенолоформальдегидными, полиэфирными и другими смолами.

Мочевиноформальдегидные и меламиноформальдегидные смолы. Мочевиноформальдегидные (карбамидные) смолы получают конденсацией мочевины с формальдегидом в слабощелочной или нейтральной среде. Отверждение этих смол происходит под действием органических кислот, кислых солей и эфиров. Мочевиноформальдегидные смолы растворимы в воде, но не растворяются в обычных органических растворителях. Будучи отвержденными, они практически ни в чем нерастворимы.

Меламиноформальдегидные смолы получают конденсацией меламина с формальдегидом. Находят применение также смешанные меламино- и мочевиноформальдегидные смолы с различными соотношениями меламина и мочевины.

Карбамидные смолы бесцветны, обладают достаточно высокой теплостойкостью и светостойкостью. Они широко используются в качестве связующего в пресс-порошках, применяемых для изготовления строительных деталей, в качестве клеев для соединения и пропитки тканей и т. п. На основе мочевиноформальдегидных смол получают пористый материал (мипору), имеющий высокие теплозвукоизоляционные показатели и малую плотность.

Кремнийорганические смолы относятся к особому классу высокомолекулярных соединений. В своем составе наряду с органической частью они содержат неорганическое вещество — кремний. Кремнийорганические полимеры обладают повышенной атмосфере- и светостойкостью.

В строительстве Кремнийорганические смолы применяют в качестве лаков, эмалей, красок, а также для придания гидрофобных (водоотталкивающих) свойств поверхности пористых материалов (мрамору, тканям, бумаге и т. п.).

Наполнители уменьшают расход связующего, что снижает стоимость готового изделия, предотвращают усадку при отверждении, придают высокую механическую прочность и т. д. В качестве твердых наполнителей применяют непрерывное и рубленое стекловолокно, стеклоткань, асбестовое волокно, древесную стружку, опилки, тальк и др.

Пластификаторы снижают хрупкость пластмасс, увеличивают гибкость, эластичность и относительное удлинение, а также повышают морозостойкость материала. Кроме того, они улучшают условия переработки пластмасс.

Для придания полимеру комплекса нужных свойств применяют смеси пластификаторов, чаще всего такие, как трибутилфосфат, дибутилфталат, трикрезилфосфат и др.

Стабилизаторы способствуют сохранению физико-механических свойств пластмасс во времени и снижают скорость процессов деструкции (разложения) материалов под влиянием атмосферных условий, повышенных температур, света и микробиологической коррозии.

По характеру действия стабилизаторы делятся на актиоксиданты или термостабилизаторы (против термоокислительной деструкции) и светостабилизаторы (против фотолиза и фотоокисления).

Антистатики уменьшают электризацию полимерных материалов в процессе их переработки и эксплуатации изделий из них. Способность полимерных материалов накапливать заряды статического электричества объясняется тем, что по своим свойствам многие из этих материалов (полиолефины, полистирольные пластики, поли-винилхлорид и др.) являются диэлектриками, т. е. обладают значительным удельным поверхностным и объемным электрическим сопротивлением, а следовательно, и ничтожно малой проводимостью.

В качестве антистатика для пластмасс применяют поверхностно-активные вещества и электропроводящие наполнители (сажа, графит, порошки металлов).

§ 2.2. Основные виды конструкционных пластмасс, их свойства и области применения

В строительстве наибольшее применение нашли стеклопластики и древесные пластики. Стеклопластики представляют собой пластмассы, состоящие из стеклянного наполнителя и связующего. В качестве последнего используют обычно ненасыщенные полиэфирные, эпоксидные и фенолоформальдегидные смолы, а также некоторые термопласты. Наполнители в настоящее время используются главным образом стекловолокнистые, свойствами которых во многом определяются физико-механические характеристики стеклопластиков.

Стеклянное волокно является для стеклопластика своеобразной арматурой подобно металлу в железобетоне. Смола выполняет роль связующего и в то же время защищает стеклянные волокна от влияния внешней среды и способствует равномерному распределению усилий, возникающих в них.

По химическому составу стекло, из которого вырабатывают волокна, может быть щелочным с содержанием окиси натрия 5—15% и малощелочным с меньшим его содержанием. Прочность щелочного стекловолокна ниже прочности малощелочного и в значительно большей степени снижается при увлажнении. В связи с этим для изготовления стеклопластиков применяют малощелочное стекловолокно.

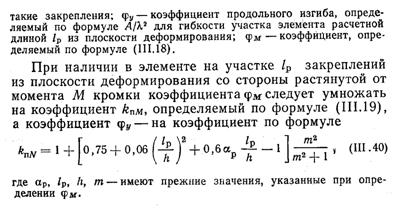

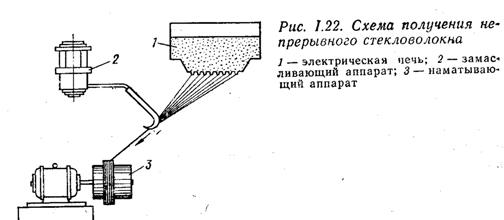

Стекловолокно получают следующим образом (рис. 1.22). Расплавленная в печи стеклянная Масса, проходя через фильерные отверстия на дне печи, образует капли, которые увлекают за собой тонкие волокна. Затем эти волокна наматываются на вращающийся барабан.

Во время выработки стеклянные волокна следует замасливать — наносить на их поверхность смеси органических или элементоорганических веществ из расплава, раствора или эмульсии (рис. 1.22). Однако замасливатели значительно снижают адгезию связующего к стеклянному волокну, поэтому в дальнейшем замасливатель со стекловолокна (если это необходимо) удаляют и наносят новое покрытие — аппрет, которое способствует лучшему совмещению стекла и связующего.

Применяют три вида замасливателей — парафиновый, парафиновую эмульсию и спиртоканифольный. В качестве аппретирующих веществ используют главным образом органосилановые соединения. г- Стеклянное волокно имеет все положительные качества, присущие стеклу — негорючесть, высокую теплостойкость, плотность, прозрачность, а также хорошие механические показатели. Так, прочность малощелочного волокна диаметром 6 мк превышает 2 ГПа, а модуль упругости достигает 70 ГПа.

Непрерывные волокна, получаемые из расплава массивного стекла, приобретают новые качества, наиболее важные из которых гибкость и высокая прочность при растяжении.

Первичные стеклянные нити получают непосредственно при выработке непрерывного волокна. Их применяют в основном для изготовления пресс-материалов, вырабатываемых на тех же предприятиях, где производится стекловолокно, так как транспортирование первичных нитей затруднено. На основе первичных нитей производят пресс-материалы типа АГ-4С (ЛОС, АГ-4нС), а также СВАМ (в последнем случае выработка первичной нити совмещается с получением композиционного материала). Первичные нити служат исходным сырьем для получения также крученых