Абразивная обработка - это обработка резанием, осуществляемая множеством абразивных зерен.

Абразивные методы обработки, основанные на использовании абразивных инструментов, находят широкое применение в различных областях производства, например при отрезке литников, очистке отливок в литейных и заготовительных цехах, зачистке сварных швов, отрезке очень твердых материалов, минералов и монокристаллов, заточке режущих инструментов.

Существует большое множество видов абразивной обработки, позволяющих выполнять различные операции (как обдирочные, так и чистовые), с помощью которых можно обработать поверхности изделий со степенью точности ниже 7-го квалитета при величине шероховатости Ra менее 0,32.

Рассмотрим виды абразивной обработки, ее геометрические параметры, особенности механики, контактных, силовых и тепловых процессов резания, разновидности и характеристики абразивных инструментов, а также назначение режимов резания при плоском шлифовании, которое является самым характерным видом абразивной обработки.

Виды шлифования можно сгруппировать по следующим признакам

а) по величине скорости главного движения: скоростное шлифование; высокоскоростное шлифование;

б) по стадии обработки: обдирочное шлифование (обдирка)

в) по расположению обрабатываемой поверхности: наружное шлифованиевнутреннее шлифование.

г) по форме обрабатываемой поверхности (направлению вектора скорости главного движения): круглое шлифование; профильное шлифование; зубошлифование шлицешлифование: резъбошилифование: однопрофильное резъбошлифование; многопрофильное резъбошлифование; сферошлифование; затыловочное шлифование;

д) по технологической базе: бесцентровое шлифование; шлифование в центрах; шлифование в патроне;

е) по особенности шлифовального устройства: ленточное шлифование: ленточное шлифование с контактной опорой; ленточное шлифование без контактной опоры;

ж) по направлению подачи: встречное шлифование; попутное шлифование; осциллирующее шлифование; врезное шлифование; эквидистантное шлифование;

з) по используемой области шлифовального круга: многокруговое шлифование; шлифование периферией круга; шлифование торцом круга (торцешлифование);

и) по объекту обработки: заточка; абразивное резъбонарезание. Виды абразивного резьбонарезания: однопрофильное абразивное резъбонарезание; многопрофильное абразивное резъбонарезание.

Процессы абразивной обработки осуществляются большим количеством абразивных зерен, одновременно участвующих в резании - царапании. При этом в зависимости от вида абразивной обработки зерна могут быть жестко закрепленными в матрице инструмента, полусвободными или свободными.

Геометрические параметры резания, кинематика, деформирование, теплообразование и другие процессы, и их особенности будут рассматриваться далее на примере плоского шлифования как наиболее характерного вида абразивной обработки.

Геометрия срезаемого слоя при шлифовании зависит от формы и взаимного расположения зерен, глубины внедрения и траектории их относительного движения в процессе резания. Толщина стружек, срезаемых зернами, мала (10-2…10-4 мм), и в единицу времени снимается огромное количество стружек (несколько тысяч в минуту).

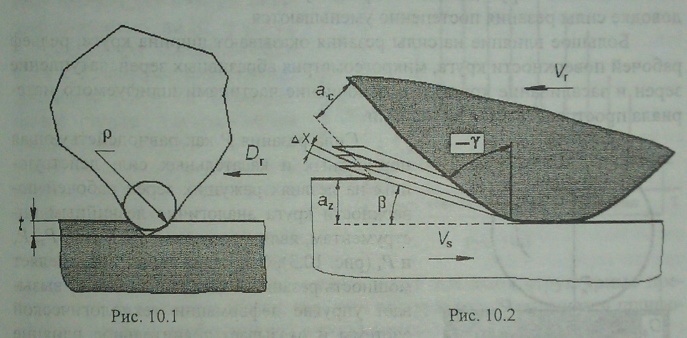

Абразивное зерно взаимодействует с обрабатываемым материалом одной из своих вершин. В зависимости от величины условного радиуса округления вершины ρ и его отношения к глубине срезаемого слоя t (рис. 10.1) возможны следующие режимы контактирования:

34. при t ≤ρ- упругое взаимодействие;

35. при t = ρ- пластическое оттеснение материала;

36. при t ≥ ρ- резание - царапание.

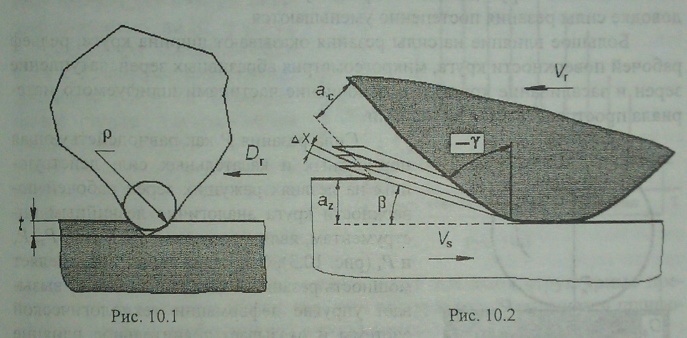

Механизм образования стружки при шлифовании принципиально не отличается от процессов обработки лезвийными инструментами, но имеет свои особенности, вызванные дискретностью контакта инструмента с заготовкой, большими отрицательными передними углами, малыми толщинами срезов и малой длительностью контактов вершин зерен и заготовки, большими скоростями деформирования (рис. 10.1).

Из числа контактирующих вершин зерен резание осуществляется только вершинами зерен, наиболее выступающими над связкой (что составляет не более 10 % всех зерен). При этом срезают стружку (режим резания - царапания) только те зерна, которые имеют наиболее благоприятную форму и достаточную глубину внедрения при большом количестве отрицательных значений переднего угла γср = 145°.

Моменту начала стружкообразования предшествует скольжение вершины зерна по дуге контакта, сопровождаемое интенсивной деформацией. Так, при значениях угла сдвига β= 10...20° и толщины зоны сдвига Δх = 1...5 мкм скорость деформации достигает 107 с-1.

Работа стружкообразования составляет не более 25 % всей работы шлифования. Остальные контактирующие зерна выполняют работу трения, упругой и пластической деформации, которая превращается в тепло.

Поверхностный слой, подвергаясь воздействию пульсирующего высокотемпературного поля, разупрочняется нагревом, что облегчает режущим зернам выполнение царапания обрабатываемого материала. На эффективность шлифования большое влияние оказывают также толщина срезаемого слоя и площадь среза. Они определяют величину нагрузок на зерна, что в конечном итоге сказывается на силах резания, стойкости круга и качестве поверхностного слоя.

Процесс резания при шлифовании состоит из следующих стадий, врезания, установившейся обработки, доводки (выхаживания).

При врезании происходит постепенное увеличение сил резания, связанное с увеличением глубины резания. Интенсивность роста сил резания в основном зависит от режима шлифования и жесткости технологической системы.

При установившемся съеме металла величина сил резания стабилизируется.

Резание при доводке (выхаживании) происходит за счет упругого натяга в системе «круг-деталь» и при отсутствии поперечной подачи. При доводке силы резания постепенно уменьшаются.

Большое влияние на силы резания оказывают ширина круга, рельеф рабочей поверхности круга, микрогеометрия абразивных зерен, затупление зерен и засаливание круга, т. е. заполнение частицами шлифуемого материала пространства между зернами.

Сила резания Р как равнодействующая нормальных и касательных сил, действующих на лезвиях режущих зерен рабочей поверхности круга аналогично лезвийным инструментам, является суммой трех сил: Pz, Ру и Рх (рис. 10.3). Окружная сила Pz определяет мощность резания. Радиальная сила Ру вызывает упругие деформации технологической системы и оказывает значительное влияние на точность обработки и виброустойчивость процесса. Осевая сила Рх определяет мощность привода подачи.

Наличие на зернах значительных радиусов округления ρ, больших отрицательных передних углов и малых толщин среза является причиной того, что сила Ру в 1,5...3,0 раза больше силы Pz. Для специальных абразивных инструментов с ориентированными зернами сила Pz уменьшается на 30...40 %, а сила Ру - на 55...60 %. Алмазные зерна имеют меньшее значение радиуса округления ρ по сравнению с другими видами абразивных зерен. Поэтому алмазные инструменты вызывают значительно меньшие силы Pz и особенно Ру, т. е. отношение Ру/ Pz уменьшается.

При шлифовании происходит сильное тепловыделение. Различают импульсную температуру, среднюю контактную температуру и среднюю установившуюся температуру детали.

Под действием мощного теплового потока при шлифовании в поверхностных слоях металла могут возникать структурные превращения, деформация детали, перегрев инструмента. Поэтому при шлифовании возникает необходимость в охлаждения.

В качестве СОЖ при шлифовании широко применяются жидкости как на водной основе (водные растворы электролитов, эмульсии), так и на масляной основе (сульфофрезол). При хонинговании и суперфинишировании используется смесь керосина и машинного масла. Расход СОЖ должен быть обильным и составлять 5... 7 л / мин на каждые 10 мм ширины круга.

При абразивной обработке формирование качества поверхностного слоя по сравнению с лезвийной обработкой имеет некоторые особенности. Шероховатость и волнистость поверхности при шлифовании определяются главным образом рельефом рабочей поверхности круга, вибрациями, зернистостью абразива, режимом шлифования. Чистота СОЖ также влияет на качество обработанной поверхности: при увеличении содержания механических примесей с 0,03 до 0,10 % Ra увеличивается в 2 раза. При доводочных абразивных процессах решающими факторами являются размеры абразивных зерен и траектория их движения относительно обрабатываемой поверхности.

Разогретые и сильно нагруженные поверхностные слои металла вытягиваются в направлении резания, образуя царапины, которые теряют геометрически правильную форму, искривляются, а их поперечный профиль сильно отличается от профиля лезвия соответствующего абразивного зерна.

При недостаточной жесткости технологической системы могут возникать вибрации, увеличивающие шероховатость шлифованной поверхности и вызывающие волнистость (огранку) деталей. При наличии вибраций от дисбаланса круга шероховатость поверхности увеличивается в несколько раз.

Степень наклепа при шлифовании закаленных сталей составляет 60 %, при шлифовании очень вязких материалов - до 80 %, а глубина наклепанного слоя обычно находится в пределах 0,03...0,06 мм.

При шлифовании важна заключительная стадия шлифования - доводка (выхаживание) как для получения наименьшей шероховатости, точности размеров, так и для улучшения физико-механических свойств обработанной поверхности. На этой стадии возрастает роль зерен, производящих наклеп без снятия стружки, что вызывает повышение микротвердости на 15...20 %. Этот наклеп выравнивает микротвердость элементарных участков поверхности, делает ее более однородной, устраняет структурные концентраторы напряжений, в результате чего повышаются и эксплуатационные свойства, например усталостная прочность деталей увеличивается на 18...20%.

Для предотвращения огранки деталей, вызванной волнистостью кругами изменением мест соударения круга с изделием, рекомендуется периодически изменять число оборотов круга или детали. При шлифовании нержавеющих сталей и жаропрочных сплавов, это позволяет увеличить время работы круга до огранки деталей в 1,5...2,0 раза.

Таким образом, резание абразивным зерном имеет принципиальное сходство с обработкой лезвийным инструментом. Однако вследствие особенностей геометрии режущей части и параметров срезаемого слоя процессы стружкообразования, формирования качества поверхностного слоя, теплообразования и силовые процессы имеют существенное отличие от лезвийной обработки.

чпу

1. Расчетно-технологическая карта и общая последовательность ее разработки.

Важнейшим документом проекта производства работ являются технологические карты и калькуляции трудовых затрат к ним.

Технологические карты разрабатываются с целью установления способов производства работ и организации рабочих мест, уточнения последовательности и продолжительности выполнения рабочих процессов, определения потребного состава бригад, материальных и технических ресурсов, необходимых для производства единицы конечной продукции заданного вида работ, а также упорядочения учета расхода потребных ресурсов, в том числе заработной платы и уточнения бюджета времени, требуемого для выполнения данной работы.

Технологические карты являются важнейшим средством нормализации и типизации строительного производства. Они составляются с учетом использования прогрессивной технологии, комплексной механизации работ и лучших примеров научной организации труда.

Разработанные и опробованные на стройках технологические карты с наиболее экономичными решениями обычно отбираются, утверждаются и являются обязательными к применению при составлении проекта производства работ. Будучи составной частью проекта, они служат основным документом для линейного персонала при подготовке рабочего места и непосредственно при выполнении работ.

Технологические карты включают в себя исходные данные для составления недельно-суточных графиков материально-технического обеспечения и аккордно-премиальных нарядов на оплату труда бригадам. Они являются основой для установления оптимальной продолжительности работ в календарных планах, комплексных, сетевых или линейных генеральных графиках производства работ на отдельных объектах и пусковых комплексах.

Технологические карты являются основой для разработки калькуляций оплаты труда бригад. При разработке технологических карт необходимо помнить, что их главной целью являются:

снижение себестоимости строительства; оптимальное сокращение продолжительности строительства; рациональное использование рабочей силы и машин; повышение производительности труда; улучшение качества работ;

внедрение поточных методов и обеспечение безопасности работ;

учет достижений научной организации труда.

Обычно технологические карты разрабатываются на: возведение конструктивных элементов, отражающих специфику производства определенного вида работ на конкретном объекте, например, возведение фундамента доменной печи, фундаментов под колонны здания, монтаж конструкций здания, оборудования и т. д.;

Исходными документами для разработки технологической карты являются нормативы ЕНиР и местные прогрессивные производственные нормы затрат труда, составленные на основании обобщения передового опыта, а технические решения •— на основании рабочих чертежей возводимых зданий и сооружений, конструкций и наиболее прогрессивных схем научной организации труда.

Как показал опыт, для строительных, монтажных, и специальных работ может быть принята единая форма технологической карты. Исключением являются технологические карты на монтаж металлических конструкций специальных сооружений, в которых отсутствует графическая часть, а имеется лишь ссылка на чертежи рабочего проекта. Для монтажа подобных сооружений к технологической карте прикладывают рабочие чертежи узлов.

В составе технологических карт обычно содержатся следующие разделы:

технологическая схема выполнения строительно-монтажных работ;

основные указания по технологии строительно-монтажного процесса с определением технологической последовательности выполнения операций;

указания по технике безопасности;

график выполнения строительного процесса;

таблица принятого количества рабочих по профессиям и разрядам;

таблица потребности материально-технических ресурсов;

таблица потребности механизмов и инвентаря;

указания по технической приемке работ;

калькуляция затрат труда;

технико-экономические показатели, отнесенные к единице измерения конечной продукции работ, охваченных картой.

Составление технологической карты начинается с изучения видов и характеристик конструктивных элементов здания, сооружения, заданных к строительству, и ознакомления с соответствующими данными нормативной документации.Технологическая карта разрабатывается с таким расчетом, чтобы ее решения были лаконичны, четки и кратки.

Составить расчетно-технологическую карту токарной операции, наметить опорные точки и траекторию движения инструмента при черновой и чистовой обработке детали на станке SL20, согласно представленной схемы.

Траектория движения инструмента разрабатывается для так называемого центра инструмента. У резцов центр располагается обычно на их вершинах либо в центре скругления вершины, а у фрез всех видов — в точке пересечения оси инструмента с его торцовой плоскостью.

Траектория движения инструмента зависит от формы поверхностей обрабатываемой детали. При контурной обработке траектория является эквидистантой к контуру обрабатываемой детали (эквидистантна — это геометрическое место точек, равноудаленных от какой-либо линии и лежащих по одну сторону от нее).

Траектория формируется из отдельных геометрических элементов (рис. 8.2). Это отрезки прямых, дуг окружностей, другие кривые.

Различные геометрические элементы соединяются в точках пересечения или касания. Точки соединения называют опорными точками. Опорными точками считаются также точки перехода дуги из одного квадранта в другой. Кроме того, на траектории выделяются точки, в которых изменяются технологические параметры (скорость резания, подача инструмент и т.д.). Они называются технологическими опорными точками.

При обработке сложных контуров возникает необходимость проверки точности изготовления детали. Для этого на траектории определяются точки, в которых можно измерить положение обрабатываемого контура относительно базовых поверхностей детали. Такие точки называют контрольными (рис. 8.2, точка 2). Местоположение контрольных точек определяют с таким расчетом, чтобы инструмент не находился в контакте с деталью.