Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

И ЭЛЕКТРОХИМИЧЕСКИХ СПОСОБОВ ОБРАБОТКИ

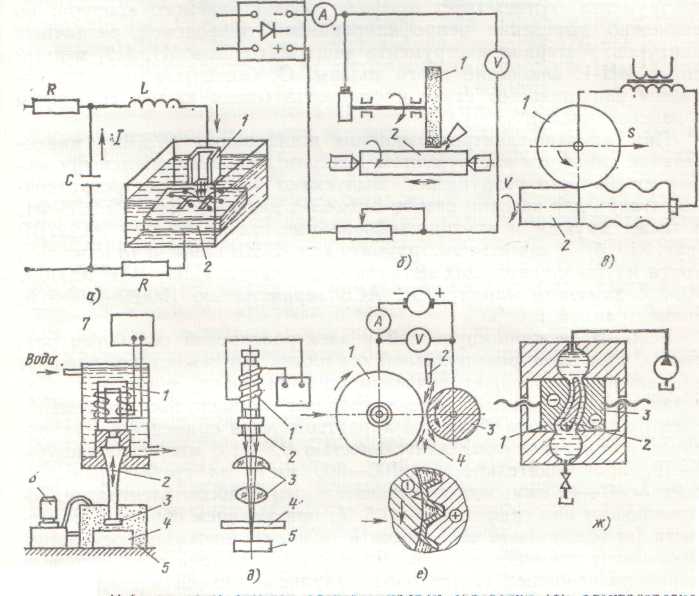

Расширение возможностей и повышение производительности шлифовальных и заточных станков достигается применением абразивных электрофизических (АЭФО) и электрохимических (АЭХО) способов обработки. Электроэрозионная обработка основана на физическом явлении, заключающемся в направленном выбрасывании электронов под действием происходящего между электродами электрического импульсного разряда (рис. 210, а). При сближении двух электродов 1, 2 и подключении к ним напряжения, достаточного для пробоя образовавшегося межэлектродного промежутка, возникает электрический разряд в виде узкого проводящего столба с температурой, измеряемой десятками тысяч градусов. У основания этого столба наблюдается разрушение (оплавление, испарение) материала электродов. Жидкая среда обеспечивает возникновение сил, необходимых для удаления части материала.

Рис, 210. Рабочие зоны станков электроискровой обработки (а), электроэрозионного шлифования (б); электроконтактноговыглаживания (в), ультразвуковой обработки (в), светолучевой обработки (<5), анодно-механической (е) и электрохимической (ж) обработки

Вопросы для экзамена

1. Значение ремонта автотранспортных средств.

2. Объяснить понятие износ и трение.

3. Деформации и их виды.

4. Коррозия и ее виды.

5. Понятия: деталь, базовая и основная деталь.

6. Дефекты деталей.

7. Понятие неисправность и отказ, надежность.

8. Понятие ремонт автомобиля, виды ремонта.

9. Назначение и сущность текущего ремонта.

10. Объяснить понятие – производственный процесс.

11. Объяснить понятие – технологический процесс, технологическая операция.

|

|

12. Виды работ, выполняемые при ремонте автомобиля.

13. Организационная структура авто производительных предприятий.

14. Организационная структура авторемонтных предприятий.

15. Диагностика автомобилей, ее значение и средства.

16. Последовательность разборки автомобиля, двигателя, агрегатов трансмиссии (общие требование).

17. Сущность и технология моечно-очистных процессов.

18. Очищающие среды.

19. Назначение, сущность дефектовочных работ.

20. Классификация дефектов деталей.

21. Понятие о предельных и допустимых размерах.

22. Методы контроля размеров, формы, взаимного расположения поверхностей детали.

23. Инструменты, приборы, оборудование для дефектации.

24. Назначение комплектования деталей в узел, агрегат.

25. Комплектование по размерам деталей и массе сборочных единиц.

26. Методы обеспечения точности и качества сборки агрегатов

27. Требование к сборке резьбовых соединений.

28. Правила сборки заклепочных соединений.

29. Технология сборки зубчатых и червячных передач.

30. Особенности сборки двигателей, агрегатов трансмиссии.

31. Общая технология выполнения кузовных работ.

32. Классификация методов восстановления деталей.

33. Сущность обработки деталей резанием.

34. Сущность токарной, фрезерной обработки, строгание поверхностей.

35. Сверление, технология, инструмент, приспособление.

36. Сущность притирки, хонингование, шабрение, доводки.

37. Виды слесарных операций, инструменты, приспособление, технологии работ.

38. Слесарно-механические способы восстановления деталей: обработка под ремонтные размеры, постановка дополнительной детали, применение способа.

39. Сущность способа пластической деформации: осадка, раздача, обжатие, выдавливание, вытяжка, накатка.

40. Место и роль сварки и наплавки, сущность метода, технология, достоинства и недостатки.

41. Особенности сварки и наплавки деталей из чугуна, алюминиевых сплавов.

42. Сущность пайки, виды пайки, припой, технология.

43. Сущность процесса напыления. Особенности газопламенного, электродугового, высокочастотного, плазменного, детонационного способов.

|

|

44. Назначение и сущность процесса нанесения гальванических покрытий, хромирование, железнение, никелирование.

45. Обработка деталей после нанесения покрытий.

46. Требования к подготовке деталей перед сваркой, наплавкой, пайкой, напылением, гальваническим покрытием.

47. Применение синтетических материалов при восстановлении деталей, технология восстановления.

48. Способы восстановления корпусных деталей, валов, цилиндров.

49. Значение приработки после ремонта агрегатов автомобиля.

50. Система снабжения запасными частями, формирование заказов.

51. Система снабжения запасными частями в дилерских центрах, сроки поставки.

|

|

|

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!