Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ МОДЕРНИЗАЦИИ ТЕХНОЛОГИЧЕСКГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ

ЦИЛИНДРА

Расчётно-пояснительная записка к курсовой работе

по дисциплине «Организация производства и менеджмент»

ЯГТУ 151001.65-05 КР

Нормоконтролёр Работу выполнил

к. э. н., доцент студент гр. МТ-56

__________ В. Д. Попов __________ А.О. Матвеичев

«___» _________2012 г. «___» _________2012 г.

Содержание

Введение 3

Исходные данные 4

1 Расчёт количества оборудования и коэффициентов их загрузки 5

2 Ведомость оборудования 7

3 Расчёт капитальных вложений по изменяющимся элементам затрат 8

3.1 Стоимость изменяемых элементов основного и

вспомогательного оборудования 8

3.2 Стоимость изменяемых элементов производственных 8

площадей

3.3 Капиталоёмкость продукции 9

4 Расчёт себестоимости получения изделия 10

4.1 Расчёт себестоимости заготовки 10

4.2 Расчёт затрат энергии на технологические цели 10

4.3 Заработная плата с отчислениями на социальные нужды 12

4.4 Страхование имущества 13

4.5 Амортизация оборудования 13

4.6 Отчисления в ремонтный фонд 13

4.7 Затраты на эксплуатацию оборудования 13

4.8 Возмещение износа инструмента 14

4.9 Амортизация и содержание производственных площадей 16

4.10 Технологическая себестоимость по базе и проекту 16

5 Экономия на технологической себестоимости 17

6 Расчёт годовой экономии 17

Сравнительные технико-экономические показатели 18

7 Оценка экономических результатов проекта за расчётный период 19

Исходные данные для расчёта 20

7.1 Калькуляция затрат на единицу продукции 20

7.2 Расчёт годовой программы, обеспечивающей 100%

загрузку 20

7.3 Расчёт капитальных вложений 21

7.4 Расчёт денежных поступлений на единицу продукции 21

|

|

7.5 Расчёт годовых денежных поступлений 21

7.6 Расчёт годовых денежных поступлений с учётом

капиталовложений 23

7.7 Расчёт остаточной стоимости оборудования и

производственных площадей после расчётного периода 24

7.8 Расчёт дисконтированных денежных поступлений 25

7.9 Расчёт чистой дисконтированной стоимости 26

7.10 Расчёт коэффициента внутренней доходности

капиталовложений 26

7.11 Расчёт срока окупаемости 27

7.12 Основные показатели проекта 28

Заключение 29

Список использованной литературы 30

Введение

Содержанием данной работы является экономический анализ двух вариантов технологического процесса (базового и проектного) изготовления детали «Гильза Цилиндра».

Производим замену станков: 1Н713, РА-209, 1А730, 1А730 на один токарный специальный станок с ЧПУ модели ИРТ80ВФ3.

В результате модернизации ТП обработки корпуса предполагается получение экономического эффекта за счёт:

– уменьшения штучного времени на операциях;

– снижения капиталоёмкости продукции;

– понижения затрат на технологическую энергию;

– уменьшения машинного времени.

Исходные данные

Таблица 1 – Исходные данные

| Наименование показателя | Значение | |

| База | Проект | |

| 1. Годовая программа, шт. | ||

| 2. Стоимость заготовки, руб | 466,52 | 466,52 |

| 3.Цена за 1 кВт/ч электроэнергии, руб | 3,85 | 3,85 |

| 4. Стоимость других энергоносителей: – сжатый воздух, руб/м3 – вода, руб/м3 | 0,26 22,15 | 0,26 22,15 |

| 5. Премии из фонда заработной платы, % | ||

| 6. Дополнительная заработная плата, % | 13,2 | 13,2 |

| 7. Единый социальный налог, % | ||

| 8. Норматив страхования имущества, % | ||

| 9. Эксплуатация оборудования (от первоначальной сто-имости), % | 3,6 | 3,6 |

| 10. Ремонтный фонд (от первоначальной стоимости), % | ||

| 11. Стоимость производственных площадей, руб/м2 | ||

| 12. Коэффициент, учитывающий дополнительную пло-щадь, предусмотренную условиями техники безопас-ности, площади под проезды, проходы | 4,5 | 4,5 |

| 13. Коэффициент спроса, учитывающий недогрузку электродвигателей по мощности | 0,2 | 0,2 |

| 14. Расход сжатого воздуха на станок, м3/ч | 0,15 | 0,15 |

| 15. Расход воды на 1 станок в смену, м3 | 0,5 | 0,5 |

| 16. Норма амортизации производственной площади, % | ||

| 17. Норма содержания производственной площади, % | 2,5 | 2,5 |

| 18. Часовые тарифные ставки, руб/ч 1 разряд 2 разряд 3 разряд 4 разряд 5 разряд | 23,76 25,40 28,16 31,69 40,28 | 23,76 25,40 28,16 31,69 40,28 |

| 19. Норма амортизации оборудования, % |

|

|

Ведомость оборудования

Таблица 3 – Ведомость оборудования

| Обору-дование | Кол-во, шт. | Цена, Ц, руб./шт. | Доставка и монтаж, Кдм, руб. (5% от цены) | Стоимость оборудов, Коб., руб. ([3] + [4]) | Балансовая стоимость, Кбал,руб,([5]∙[2]) | Норма амортизации, На, % | Сумма амортизации, А, руб. ([6]∙[7]) | Установленная мощность N, кВт | Эффективный фонд времени Тэ, ч |

| По базе | |||||||||

| 1Н713 | |||||||||

| РА-209 | |||||||||

| 1А730 | |||||||||

| 1А730 | |||||||||

| Сумма: | |||||||||

| По проекту | |||||||||

| ИРТ80ВФ3 | |||||||||

| Сумма: |

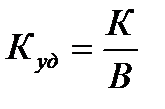

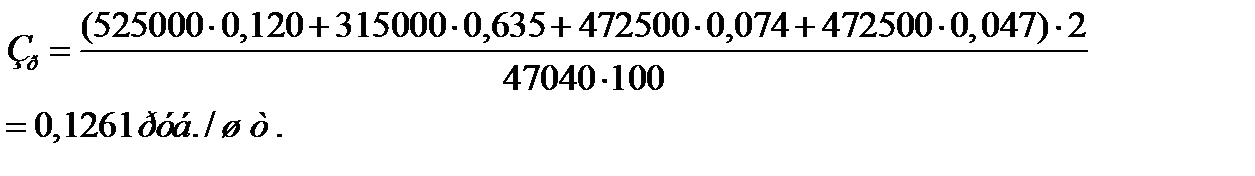

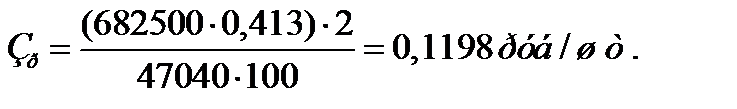

Капиталоёмкость продукции

(6)

(6)

База:

руб/шт.;

руб/шт.;

Проект:

руб/шт.

руб/шт.

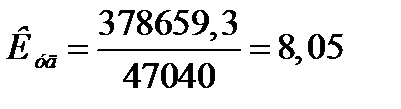

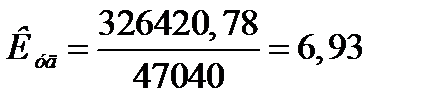

Страхование имущества

Зсим = Куд× Нсим, (12)

где Нсим – норматив страхования имущества, %.

База:

Зсим = 8,05 × 0,01 = 0,0805 руб.

Проект:

Зсим = 6,93 × 0,01 = 0,0693 руб.

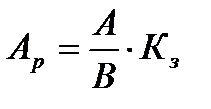

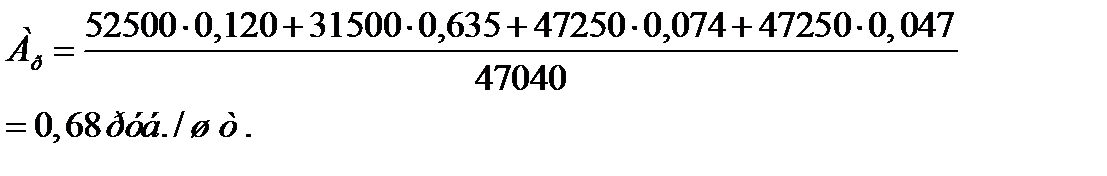

Амортизация оборудования

, (13)

, (13)

где А – сумма амортизации оборудования, руб;

– коэффициент загрузки оборудования по времени.

– коэффициент загрузки оборудования по времени.

База:

Проект:

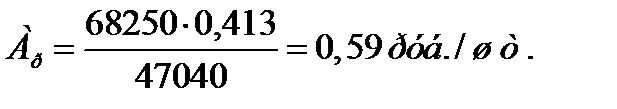

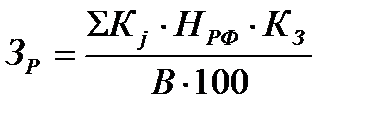

Отчисления в ремонтный фонд

, (14)

, (14)

где Kj – стоимость элемента основных фондов, руб.;

Нрф – утверждённый предприятием норматив отчислений в ремонтный фонд по данному элементу основных фондов, %.

– коэффициент загрузки оборудования по времени.

– коэффициент загрузки оборудования по времени.

База:

Проект:

Расчёт годовой экономии

Годовая экономия от разработки и внедрения нового технологического процесса определяется по выражению:

Эг = Эт · В, (22)

где В – годовой объем производства по проекту, шт.

Эг = 3,5371 · 47040 = 166385,2 руб.

Расчёт капитальных вложений

Капиталовложения в оборудование составляют:

|

|

682500 руб.

Капиталовложения в производственные площади:

5,1  4,5

4,5  4700 = 107865 руб.

4700 = 107865 руб.

Итого капиталовложений в оборудование и производственные площади: К=682500 + 107865 = 790365 руб.

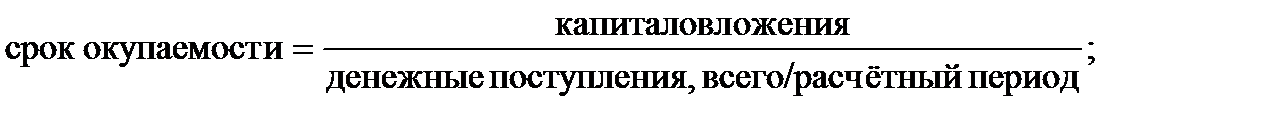

Расчёт срока окупаемости

Усреднённый срок окупаемости рассчитывается:

(27)

(27)

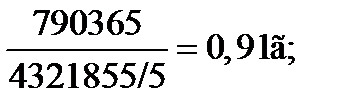

Усреднённый срок окупаемости по недисконтированным поступлениям при 100% загрузке:

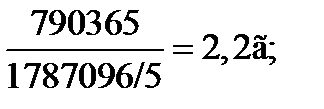

Усреднённый срок окупаемости по недисконтированным поступлениям при планируемой загрузке.

Основные показатели проекта

Таблица 15 – Основные показатели проекта

| Показатели | 100% загрузка | Планируемая загрузка |

| 1. Расчётный период, лет | ||

| 2. Годовая программа, шт.: | ||

| 1-ый год | ||

| 2-ый год | ||

| 3-ый год | ||

| 4-ый год | ||

| 5-ый год | ||

| 3. Капиталовложения, руб. | ||

| 4. Экономия на текущих затратах (прибыль) на расчётный период, руб. | ||

| 5. Поступления амортизационных отчислений за расчётный период, руб | 815908,5 | |

| 6. Суммарные поступления за расчётный период, руб. | ||

| 7. Ставка дисконтирования, доля единиц. | 0,1 | 0,1 |

| 8. Дисконтированные денежные поступления за расчётный период, руб. | 1354890,8 | |

| 9. Чистая дисконтированная стоимость, руб. | ||

| 10. Коэффициент внутренней доходности | 1,08 | 0,42 |

| 11. Срок окупаемости, лет | 0,91 | 2,2 |

Заключение

Работа включала в себя расчёт количества оборудования и коэффициента его загрузки, расчёт капиталоёмкости продукции, составление калькуляции технологической себестоимости.

В результате замены станков: 1Н713,РА-209,1А730,1А730 на один токарный специальный станок с ЧПУ ИРТ80ВФ3; происходит уменьшение штучного и машинного времени более, чем в 2,5 раза, вследствие чего снижаются затраты на технологическую энергию и отчисления в ремонтный фонд в 2 раза. Также за счёт уменьшения машинного и штучного времени происходит снижение ОЗП с 5,494 руб./шт. до 3,136 руб./шт., а ДЗП – с 0,549 руб./шт. до 0,313 руб./шт.Вследствие мероприятий по модернизации технологического процесса происходит снижение затрат на амортизацию и содержание производственных площадей с 0,067 руб./шт. до 0,051 руб./шт.

В результате модернизации базового технологического процесса экономия на технологической себестоимости составила 3,5371 руб/шт, а годовая экономия составила 166385,2 руб.

|

|

Экономия на текущих затратах на расчётный период (5 лет) при 100% загрузке составляет 1957241 руб., при планируемой загрузке – 809323 руб. Поступления амортизационных отчислений за расчётный период при 100% загрузке составляют 1973167 руб., при планируемой загрузке – 815908,5 руб.

При нововведениях чистая дисконтированная стоимость при 100% загрузке составляет 1790262 руб., при планируемой загрузке 868507 руб.; коэффициент внутренней доходности при 100% загрузке – 1,08, при планируемой загрузке – 0,42; срок окупаемости при 100% загрузке составляет 0,91 года, при планируемой загрузке – 2,2 года.

Список использованной литературы

1. Методические указания к выполнению организационно-экономической части дипломных проектов / Сост.: М.В. Терин; В.Д. Попов. – Ярославль: Изд-во Яросл. политехн. ин-та, 1992. – 32 с.

2. Справочник технолога-машиностроителя. В 2-х т. Т.2 /Под ред. А.Г. Коси-ловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 496 с.

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ МОДЕРНИЗАЦИИ ТЕХНОЛОГИЧЕСКГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ

ЦИЛИНДРА

Расчётно-пояснительная записка к курсовой работе

по дисциплине «Организация производства и менеджмент»

ЯГТУ 151001.65-05 КР

Нормоконтролёр Работу выполнил

к. э. н., доцент студент гр. МТ-56

__________ В. Д. Попов __________ А.О. Матвеичев

«___» _________2012 г. «___» _________2012 г.

Содержание

Введение 3

Исходные данные 4

1 Расчёт количества оборудования и коэффициентов их загрузки 5

2 Ведомость оборудования 7

3 Расчёт капитальных вложений по изменяющимся элементам затрат 8

3.1 Стоимость изменяемых элементов основного и

вспомогательного оборудования 8

3.2 Стоимость изменяемых элементов производственных 8

площадей

3.3 Капиталоёмкость продукции 9

4 Расчёт себестоимости получения изделия 10

4.1 Расчёт себестоимости заготовки 10

4.2 Расчёт затрат энергии на технологические цели 10

4.3 Заработная плата с отчислениями на социальные нужды 12

4.4 Страхование имущества 13

4.5 Амортизация оборудования 13

4.6 Отчисления в ремонтный фонд 13

4.7 Затраты на эксплуатацию оборудования 13

4.8 Возмещение износа инструмента 14

4.9 Амортизация и содержание производственных площадей 16

4.10 Технологическая себестоимость по базе и проекту 16

5 Экономия на технологической себестоимости 17

6 Расчёт годовой экономии 17

Сравнительные технико-экономические показатели 18

7 Оценка экономических результатов проекта за расчётный период 19

Исходные данные для расчёта 20

7.1 Калькуляция затрат на единицу продукции 20

7.2 Расчёт годовой программы, обеспечивающей 100%

|

|

загрузку 20

7.3 Расчёт капитальных вложений 21

7.4 Расчёт денежных поступлений на единицу продукции 21

7.5 Расчёт годовых денежных поступлений 21

7.6 Расчёт годовых денежных поступлений с учётом

капиталовложений 23

7.7 Расчёт остаточной стоимости оборудования и

производственных площадей после расчётного периода 24

7.8 Расчёт дисконтированных денежных поступлений 25

7.9 Расчёт чистой дисконтированной стоимости 26

7.10 Расчёт коэффициента внутренней доходности

капиталовложений 26

7.11 Расчёт срока окупаемости 27

7.12 Основные показатели проекта 28

Заключение 29

Список использованной литературы 30

Введение

Содержанием данной работы является экономический анализ двух вариантов технологического процесса (базового и проектного) изготовления детали «Гильза Цилиндра».

Производим замену станков: 1Н713, РА-209, 1А730, 1А730 на один токарный специальный станок с ЧПУ модели ИРТ80ВФ3.

В результате модернизации ТП обработки корпуса предполагается получение экономического эффекта за счёт:

– уменьшения штучного времени на операциях;

– снижения капиталоёмкости продукции;

– понижения затрат на технологическую энергию;

– уменьшения машинного времени.

Исходные данные

Таблица 1 – Исходные данные

| Наименование показателя | Значение | |

| База | Проект | |

| 1. Годовая программа, шт. | ||

| 2. Стоимость заготовки, руб | 466,52 | 466,52 |

| 3.Цена за 1 кВт/ч электроэнергии, руб | 3,85 | 3,85 |

| 4. Стоимость других энергоносителей: – сжатый воздух, руб/м3 – вода, руб/м3 | 0,26 22,15 | 0,26 22,15 |

| 5. Премии из фонда заработной платы, % | ||

| 6. Дополнительная заработная плата, % | 13,2 | 13,2 |

| 7. Единый социальный налог, % | ||

| 8. Норматив страхования имущества, % | ||

| 9. Эксплуатация оборудования (от первоначальной сто-имости), % | 3,6 | 3,6 |

| 10. Ремонтный фонд (от первоначальной стоимости), % | ||

| 11. Стоимость производственных площадей, руб/м2 | ||

| 12. Коэффициент, учитывающий дополнительную пло-щадь, предусмотренную условиями техники безопас-ности, площади под проезды, проходы | 4,5 | 4,5 |

| 13. Коэффициент спроса, учитывающий недогрузку электродвигателей по мощности | 0,2 | 0,2 |

| 14. Расход сжатого воздуха на станок, м3/ч | 0,15 | 0,15 |

| 15. Расход воды на 1 станок в смену, м3 | 0,5 | 0,5 |

| 16. Норма амортизации производственной площади, % | ||

| 17. Норма содержания производственной площади, % | 2,5 | 2,5 |

| 18. Часовые тарифные ставки, руб/ч 1 разряд 2 разряд 3 разряд 4 разряд 5 разряд | 23,76 25,40 28,16 31,69 40,28 | 23,76 25,40 28,16 31,69 40,28 |

| 19. Норма амортизации оборудования, % |

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!