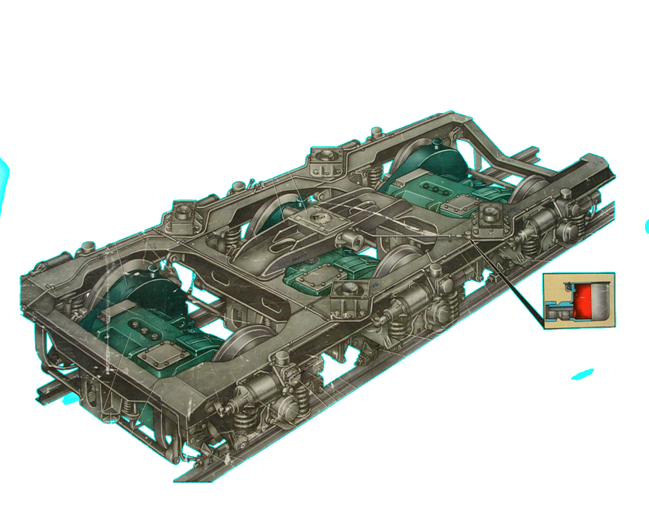

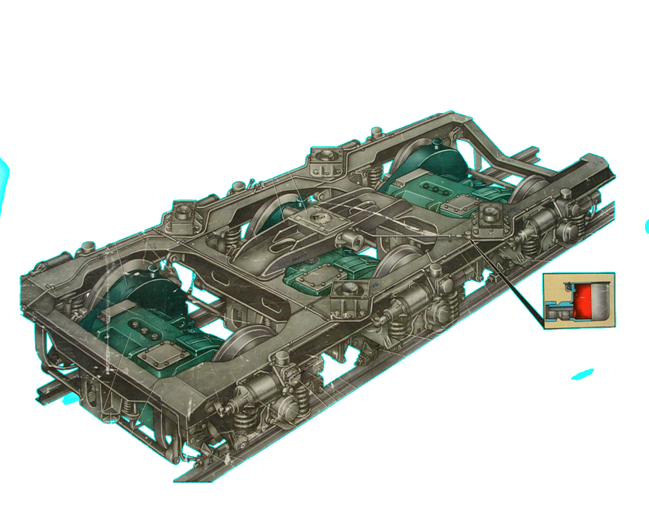

Конструкцию тележки такого типа составляют:

Œ рама тележки;

шкворневой узел;

Ž  три колесно-моторных блока (КМБ) с опорно-осевым подвешиванием ТЭД;

три колесно-моторных блока (КМБ) с опорно-осевым подвешиванием ТЭД;

индивидуальное рессорное подвешивание;

комбинированные боковые опоры рамы тепловоза на раму тележки;

‘ исполнительное тормозное и песочное оборудование.

Рама тележки.

Назначение: служит для размещения КМБ с рессорным подвешиванием, опорных устройств надтележечного строения, шкворневого узла, исполнительного тормозного и песочного оборудования; участвует в передаче тяговых и тормозных сил на главную раму тепловоза.

Конструкция: сварная с включением литых деталей. Основу рамы образуют две боковины, жёстко связанные друг с другом тремя поперечными балками (две средние и одна концевая) и одним концевым креплением. Каждая из боковин представляет собой замкнутый профиль коробчатого сечения, сварена из стальных листов толщиной: боковых 10 мм, верхнего 14 мм, нижнего 22 мм.

Сверху на боковины установлены платики (плоские подкладки) для последующего монтажа комбинированных опор (две на боковину). Снизу к боковинам приварены подкладки под пружинные комплекты рессорного подвешивания и литые кронштейны с трапециевидными пазами для крепления буксовых поводков. На боковые листы боковин с фронтальной стороны через подкладки приварены корпуса фрикционных гасителей колебаний, а также кронштейны под тормозные цилиндры. В непосредственной близости от последних в боковинах вырезаны овальные отверстия, усиленные полыми вставками для свободного прохода горизонтальных рычагов тормозной рычажной передачи. Для увеличения жёсткости сечения боковин в местах примыкания к ним поперечных балок вварены диафрагмы (усиливающие перегородки).

Поперечные балки сварены по аналогии с боковинами из стальных листов толщиной 14 мм. Своими вертикальными рёбрами поперечные балки приварены к внутренним боковым листам и специальным выступам нижних листов боковин. Сверху на средние балки приварены проставочные листы, связывающие их с верхними листами боковин. Это необходимо для увеличения прочности конструкции рамы. К нижним листам всех поперечных балок приварены литые кронштейны для установки пружинных подвесок ТЭД.

На средние балки сверху строго на продольной оси рамы установлена и приварена литая шкворневая балка, необходимая для размещения механизма передачи тяговых и тормозных сил на главную раму тепловоза.

Переднее концевое крепление рамы выполнено сварным, коробчатого сечения, изогнутым в средней части для удобства снятия-постановки в стяжной ящик главной рамы тепловоза тягового хомута и поглощающего аппарата (без выкатки тележки). Оно несёт на себе кронштейны вертикальных рычагов тормозной рычажной передачи.

Шкворневой узел с поперечной свободно-упругой подвижностью.

Назначение: служит для передачи продольных усилий от рамы тележки на главную раму тепловоза; снижает величину бокового давления на наружный рельс от вписывания тепловоза в кривые участки пути; после бокового смещения (относа) надтележечного строения тепловоза способствует возврату его на продольную ось пути.

Конструкция: включает в себя ползун, два стакана с вставленными в них пружинами и упорами, подвижную и неподвижную крышки.

Конструкция: включает в себя ползун, два стакана с вставленными в них пружинами и упорами, подвижную и неподвижную крышки.

Ползун представляет собой сложно профильную стальную коробку с вертикально расточенным отверстием. В отверстие вставлена и приварена прерывистым швом сменная втулка. Снаружи на пяти поверхностях ползуна приварены наличники (сменные планки из износостойкой стали), предотвращающие в эксплуатации истирание коробки ползуна. Ползун вмонтирован в гнездо шкворневой балки рамы тележки так, что практически не имеет перемещения вдоль балки (строительный зазор 0,14 – 1,42 мм), но может двигаться в поперечном направлении на 40 мм в каждую сторону от среднего положения. На внутренние рабочие поверхности гнезда шкворневой балки также приварены сменные наличники. Гнездо заполняют осевым по сезону эксплуатации тепловоза маслом в количестве ≈ 6,5 кг. Заправка осуществляется по маслопроводу через маслёнку с откидной крышкой. Сверху гнездо шкворневой балки закрыто неподвижной крышкой, имеющей четыре направляющих кронштейна, в которых перемещается подвижная крышка. Обе крышки имеют большие отверстия для прохода шкворня главной рамы тепловоза.

Ползун представляет собой сложно профильную стальную коробку с вертикально расточенным отверстием. В отверстие вставлена и приварена прерывистым швом сменная втулка. Снаружи на пяти поверхностях ползуна приварены наличники (сменные планки из износостойкой стали), предотвращающие в эксплуатации истирание коробки ползуна. Ползун вмонтирован в гнездо шкворневой балки рамы тележки так, что практически не имеет перемещения вдоль балки (строительный зазор 0,14 – 1,42 мм), но может двигаться в поперечном направлении на 40 мм в каждую сторону от среднего положения. На внутренние рабочие поверхности гнезда шкворневой балки также приварены сменные наличники. Гнездо заполняют осевым по сезону эксплуатации тепловоза маслом в количестве ≈ 6,5 кг. Заправка осуществляется по маслопроводу через маслёнку с откидной крышкой. Сверху гнездо шкворневой балки закрыто неподвижной крышкой, имеющей четыре направляющих кронштейна, в которых перемещается подвижная крышка. Обе крышки имеют большие отверстия для прохода шкворня главной рамы тепловоза.

На боковые стенки гнезда шкворневой балки рамы тележки прикреплены стаканы с упорами и пружинами. По постановке стаканы уплотняются закладными резиновыми кольцами. Хвостовики упоров заходят внутрь гнезда шкворневой балки через отверстия в боковых стенках. Для предупреждения износа в отверстия вставлены сменные втулки. Упоры воспринимают давление от ползуна при смещении его по гнезду балки. Ход каждого упора составляет 20 мм.

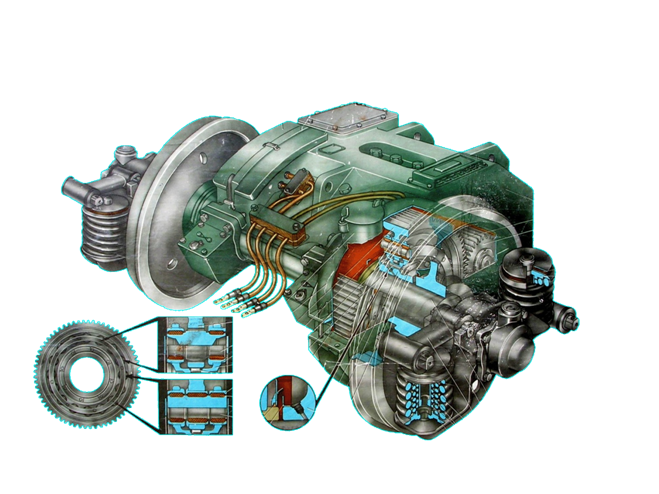

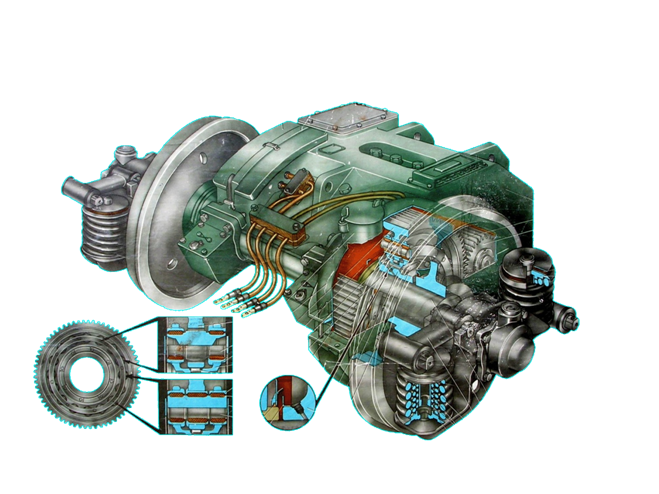

Колёсно-моторный блок.

Назначение: преобразователь, создающий во взаимодействии с рельсами движущие или тормозные силы.

Конструкцию блока образуют:

-

Унифицированная тепловозная КП;

Унифицированная тепловозная КП; - Буксовые узлы, имеющие поводковую связь с рамой тележки;

- ТЭД постоянного тока типа ЭД-118А или ЭД-118Б;

- Система подвешивания ТЭД;

- Тяговый редуктор.

Лекция №12 Колесные пары.

Назначение колесных пар. Колесная пара предназначена для передачи на рельс веса локомотива, для реализации силы тяги и тормозных сил. Она обеспечивает заданное направление и устойчивость движения. Колесная пара воспринимает удары, возникающие от неровностей пути как в вертикальном, так и горизонтальном направлении, и сама жестко воздействует на путь. В связи с этим при проектировании колесной пары стремятся к снижению ее веса при одновременном повышении надежности.

Колесные пары различают по способу подвешивания ТЭД. При опорно-рамном передача крутящего момента от него к колесной паре осуществляется при помощи упругих муфт, обеспечивающих относительное перемещение колесной пары и ТЭД. В таких конструкциях ведомая шестерня с осью колесной пары не связана. При опорно-осевом подвешивании большое зубчатое колесо непосредственно напрессовано на ось колесной пары. На тепловозах с электрической передачей применяют колесные пары с односторонней прямозубой передачей, с модулем 10 или 11. На тепловозах применяют колесные пары с внешними шейками, т. е. колеса располагаются внутри рамы тележки. Исключения составляют тепловозы с механической передачей.

Классификация колесных пар. В зависимости от конструкции колесного центра колесные пары классифицируются:

– по способу подвешивания ТЭД: на опорно-осевые и опорно-рамные;

– числу тяговых редукторов: один или два. Один редуктор устанавливается на тепловозных колесных парах, а два – на электровозных колесных парах;

– конструкции буксовых шеек: с внешними, т. е. колеса располагаются внутри рамы и с внутренними, т. е. колеса располагаются снаружи рамы. Все магистральные и маневровые тепловозы имеют внешнее расположение буксовых шеек;

– конструкции колесного центра: спицевые, бандажные (ТЭП70, ВЛ80); дисковые бандажные (3ТЭ10М, 2ТЭ116, ТЭМ2); катанные безбандажные (ТГ16).

Спицевые и дисковые колеса относятся к числу сборных: они состоят из колесного центра, бандажа и укрепляющего кольца. В цельнокатанных колесах бандаж и колесный центр представляют собой единое целое. Их применение позволяет снизить вес колесной пары на 500 кг. Недостатком таких колесных пар является удорожание ремонта, так как при износе бандажа приходится заменять колесный центр.

Расчет на прочность оси колесной пары

Оси колесных пар изготавливают свободной ковкой из стали марки СтОсЛ с последующей нормализацией. После токарной обработки подступичная часть и шейки подвергаются накатке роликом с нажатием

30–40 кН на глубину 6–7 мм. Ось имеет следующие части: шейку – для монтажа подшипников буксы, предподступичную часть – для монтажа лабиринтного уплотнения, подступичную часть, для монтажа колесного центра и зубчатого колеса, среднюю часть, которая имеет шейки под моторно-осевые подшипники.

Оси коленных пар локомотивов работают со знакопеременными напряжениями. Как показывают испытания, цикл изменения напряжений близок к симметричному. Частота основного цикла изменений напряжений от нагрузки на шейки осей совпадает с числом оборотов колеса в секунду. На напряжения основного цикла накладываются напряжения, зависящие от ускорения от неподрессоренных частей. Частота этих ускорений связана с жесткостью рельсового пути и самой оси. Она значительно выше частоты основного цикла.

Как показали испытания и расчеты, ускорения неподрессорненных частей достигают 5–7 g, поэтому силы инерции, нагружающие шейки оси, достигают больших величин и должны учитываться при расчете.

Усталостные трещины в осях локомотивов появляются в результате длительного воздействия знакопеременной нагрузки и возникают в зоне прессовых посадок, вблизи сечений ограничивающих посадку. Уменьшение прочности вызывается остаточными напряжениями растяжения, которые, складываясь с напряжениями переменного цикла при движении локомотива, уменьшают прочность оси в зоне посадок.

Для повышения усталостной прочности оси подвергаются накатки, которая создает в поверхностных слоях металла напряжения сжатия, компенсирующие напряжения растяжения от посадки сопряженных деталей.

При расчете оси на прочность учитывают следующие силы (рис. 13.1):

– РШН, РШВН – нагрузка на шейки оси со стороны наружного и внутреннего рельса от статического веса при движении в кривом участке пути: РШ = РСТ и определяется по результатам развески локомотива. При этом шейка колеса, движущегося по наружному рельсу, испытывает нагрузку на 30 % больше, чем другая шейка

РШН = 1,3 РВН; (13.1)

– RH, RВН – вертикальные реакции от рельс, которые определяются из выражения

RH, RВН = РСТ ±  +

+  , (13.2)

, (13.2)

где С – центробежная сила, приходящаяся на тележку; С1 – горизонтальная составляющая от массы локомотива, возникающая от возвышения наружного рельса; h – величина возвышения наружного рельса; 2S – расстояние между кругами катания колесной пары; m – число колесных пар; YP – рамное давление от колеса на головку рельса; YP = 0,6 РСТ; R – радиус кривой; + для наружного рельса; – для внутреннего.

В свою очередь

С =  , (13.3)

, (13.3)

где G – масса локомотива, приходящаяся на тележку; V – конструкционная скорость; R – радиус кривой.

Рис. 13.1. Схема сил к расчету оси колесной пары

С1 =  , (13.4)

, (13.4)

где G – масса локомотива; YP – рамное давление на головку рельса, равно 0,6 YСТ; 2S – расстояние между кругами катания колеса, равно

1,6 м;  = 2S;

= 2S;

– вертикальная и горизонтальная составляющие давления на зуб шестерни от крутящего момента ТЭД

РЗ=  , (13.5)

, (13.5)

где РЗ – вертикальная и горизонтальная составляющие давления на зуб колеса от крутящего момента ТЭД; МD – крутящий момент на валу якоря ТЭД; DЗК – диаметр зубчатого колеса

МД =  , (13.6)

, (13.6)

где РD – мощность ТЭД; nДЛ – длительная частота вращения якоря ТЭД;

nДЛ =  , (13.7)

, (13.7)

где VР – расчетная скорость локомотива; nmax – максимальная частота вращения якоря ТЭД; Vкон – конструкционная скорость локомотива;

– РД – вертикальная составляющая от веса ТЭД на шейки колесной пары

РД =  QТЭД, (13.8)

QТЭД, (13.8)

где QТЭД – масса ТЭД;

– РР – вертикальная составляющая от реактивного момента остова ТЭД на шейки колесной пары

РР =  , (13.9)

, (13.9)

где МР – реактивный момент, который равен МД, но имеет обратный знак; с – расстояние между осью колесной пары и якорем ТЭД; d – расстояние между якорем ТЭД и опорой ТЭД на пружинную подвеску;

– РЗЛ, РЗП – вертикальная составляющая, передаваемая на шейки МОП от силы РЗ:

РЗЛ =  ; (13.10)

; (13.10)

PЗП=  , (13.11)

, (13.11)

где а – расстояние между серединой шестерни до середины левого МОП; b – расстояние между серединами левого и правого МОП;

– РИ – силы инерции от масс букс и МОП при вертикальных ускорениях

РИ = ΣQМ J, (13.12)

где QМ – масса букс и МОП; J – ускорение, равное 5–7 g.

Цель расчета оси – определить ее оптимальные размеры, которые должны позволять заменять ось не по трещинам, а по ее износу. Влияние крутящего, а также изгибающего моментов от силы тяги в горизонтальной плоскости при средних скоростях настолько мало, что можно ограничиться определением напряжений в опасных сечениях от изгибающих моментов в вертикальной плоскости. По приведенной схеме определяют моменты для расчетных сечений от вертикальных и горизонтальных сил, возникающих при движении в кривом участке пути.

Предел усталости стали по трещинообразованию в зоне подступичной части составляет s  = 0,6–0,75 МПа. Предел усталости по излому на шейке в зоне посадки роликовых подшипников составляет s

= 0,6–0,75 МПа. Предел усталости по излому на шейке в зоне посадки роликовых подшипников составляет s  = 0,7–0,85 МПа. При этом следует помнить, что предел усталости по трещинам ниже, чем по излому.

= 0,7–0,85 МПа. При этом следует помнить, что предел усталости по трещинам ниже, чем по излому.

Результатом расчета является определение диаметра оси в расчетных сечениях по формуле

D =  , (13.13)

, (13.13)

где М – результирующий изгибающий момент; ns – запас прочности;  – предел усталости по трещинообразованию.

– предел усталости по трещинообразованию.

Например, ось колесной пары тепловоза 3ТЭ10М имеет следующие размеры: диаметр шейки – 160 мм, диаметр подступичной части – 235 мм, диаметр шейки под МОП – 236 мм.

три колесно-моторных блока (КМБ) с опорно-осевым подвешиванием ТЭД;

три колесно-моторных блока (КМБ) с опорно-осевым подвешиванием ТЭД;

Конструкция: включает в себя ползун, два стакана с вставленными в них пружинами и упорами, подвижную и неподвижную крышки.

Конструкция: включает в себя ползун, два стакана с вставленными в них пружинами и упорами, подвижную и неподвижную крышки. Ползун представляет собой сложно профильную стальную коробку с вертикально расточенным отверстием. В отверстие вставлена и приварена прерывистым швом сменная втулка. Снаружи на пяти поверхностях ползуна приварены наличники (сменные планки из износостойкой стали), предотвращающие в эксплуатации истирание коробки ползуна. Ползун вмонтирован в гнездо шкворневой балки рамы тележки так, что практически не имеет перемещения вдоль балки (строительный зазор 0,14 – 1,42 мм), но может двигаться в поперечном направлении на 40 мм в каждую сторону от среднего положения. На внутренние рабочие поверхности гнезда шкворневой балки также приварены сменные наличники. Гнездо заполняют осевым по сезону эксплуатации тепловоза маслом в количестве ≈ 6,5 кг. Заправка осуществляется по маслопроводу через маслёнку с откидной крышкой. Сверху гнездо шкворневой балки закрыто неподвижной крышкой, имеющей четыре направляющих кронштейна, в которых перемещается подвижная крышка. Обе крышки имеют большие отверстия для прохода шкворня главной рамы тепловоза.

Ползун представляет собой сложно профильную стальную коробку с вертикально расточенным отверстием. В отверстие вставлена и приварена прерывистым швом сменная втулка. Снаружи на пяти поверхностях ползуна приварены наличники (сменные планки из износостойкой стали), предотвращающие в эксплуатации истирание коробки ползуна. Ползун вмонтирован в гнездо шкворневой балки рамы тележки так, что практически не имеет перемещения вдоль балки (строительный зазор 0,14 – 1,42 мм), но может двигаться в поперечном направлении на 40 мм в каждую сторону от среднего положения. На внутренние рабочие поверхности гнезда шкворневой балки также приварены сменные наличники. Гнездо заполняют осевым по сезону эксплуатации тепловоза маслом в количестве ≈ 6,5 кг. Заправка осуществляется по маслопроводу через маслёнку с откидной крышкой. Сверху гнездо шкворневой балки закрыто неподвижной крышкой, имеющей четыре направляющих кронштейна, в которых перемещается подвижная крышка. Обе крышки имеют большие отверстия для прохода шкворня главной рамы тепловоза. Унифицированная тепловозная КП;

Унифицированная тепловозная КП; +

+  , (13.2)

, (13.2) , (13.3)

, (13.3)

, (13.4)

, (13.4) = 2S;

= 2S; , (13.5)

, (13.5) , (13.6)

, (13.6) , (13.7)

, (13.7) QТЭД, (13.8)

QТЭД, (13.8) , (13.9)

, (13.9) ; (13.10)

; (13.10) , (13.11)

, (13.11) = 0,6–0,75 МПа. Предел усталости по излому на шейке в зоне посадки роликовых подшипников составляет s

= 0,6–0,75 МПа. Предел усталости по излому на шейке в зоне посадки роликовых подшипников составляет s  = 0,7–0,85 МПа. При этом следует помнить, что предел усталости по трещинам ниже, чем по излому.

= 0,7–0,85 МПа. При этом следует помнить, что предел усталости по трещинам ниже, чем по излому. , (13.13)

, (13.13) – предел усталости по трещинообразованию.

– предел усталости по трещинообразованию.