Расчет размеров сопла и межлопаточных каналов.

Знание приведённых скоростей позволяет рассчитать геометрические размеры сопловых и лопаточных решёток. Объёмный G1 или массовый М1 расход пара через сопло легко tсл задаются, ориентируясь на

прототип, а средний диаметр решётки находят по величине переносной скорости U, понимая, что U= (π Dср определяется делением общего расхода пара на число сопл в диафрагме Z: Z = Dср / tсл, где Dср – средний диаметр решёток; tсл – шаг сопловых лопаток. Величиной шага n) /60. где n – число оборотов вала в мин. Таким образом, рассчитав С1, определяют величину U и, задавшись числом оборотов n, находят диаметр Dср, число лопаток Z и после округления Z до целого пересчитывают или шаг tсл, или величины Dср и U. Конечно же всё это делается сразу после определения С1. Величину выходного сечения сопла находят из уравнения неразрывности: М1 = С1дF2ρ1д = С1дF2 / v1д. Отсюда: F2 = M1v1д /С1д. Величина поперечного сечения сопла

определяется его размерами: F2 = a1l1, где а1 и 1l – ширина и высота выходного сечения сопла. Учитывая, что a1=t1sin α легко находится высота сопла: 1l = F2/ t1sin α. Зная скорости w1 и w2, совершенно аналогично можно рассчитать сечения и размеры лопаточных каналов.

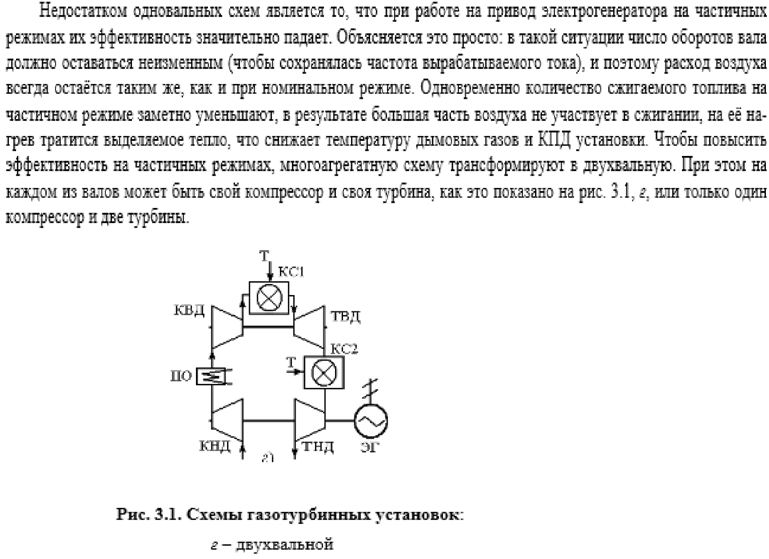

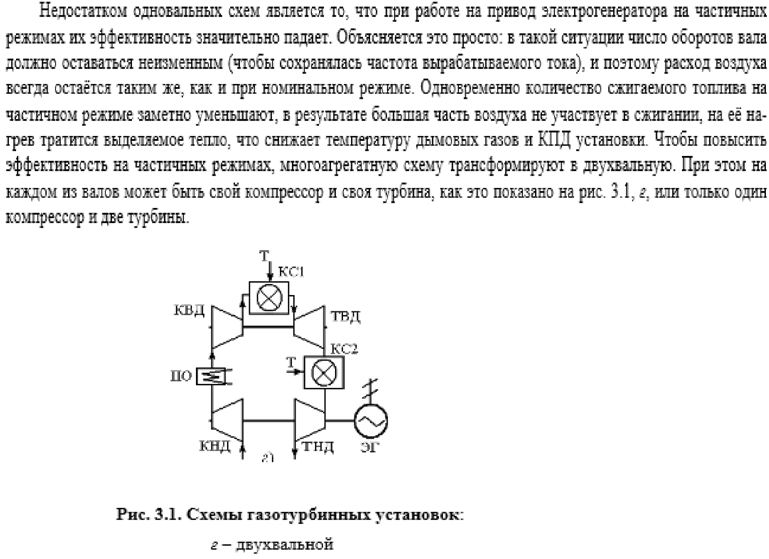

Преимущества и недостатки двухвальных газовых турбин

Силы, действующие в поршневых ДВС, их уравновешивание.

Детальный анализ инерционных сил КШМ очень сложен, поскольку здесь мы имеем систему с распределёнными массами. Поэтому на практике используют более простые модели с условными сосредоточенными массами, если такое упрощение не приводит к заметным погрешностям. В частности, для шатуна применяется двухмассовая модель: условные массы сосредоточивают в тех точках, которые совершают более простое движение.

Условные схемы распределения масс шатуна и коленчатого вала приведены на рис. 4.19. Из рисунка следует, что действительная масса шатуна mш заменяется условной массой части шатуна, отнесённой к поршню mшп и массой, отнесённой к шатунной шейке коленвала mшшш, совершающей вместе с этой шейкой вращательное движение. При этом естественно, что mш = mшп + m шшш, а положение центра масс двухмассовой модели должно быть таким же, как у реального шатуна. Это условие будет выполняться, если одинаковы суммы моментов относительно любой точки условных масс и реальной массы. В соответствии с приведённым выше условием можно записать gmшп L = gmш Lцт2,

откуда находим mшп = mш Lцт2 /L и mшшшш = mш – mшп.

Массу mш определяют взвешиванием или расчётом по объёму шатуна и плотности металла, а положение центра тяжести – расчётом или после взвешивания на весах с определением сил веса, действующих на верхнюю gmшп и нижнюю gmшшш головки шатуна.

Сила инерции поступательно движущихся деталей определяется их общей массой и ускорением: Fj= –(mn – mшп) j.

Центробежная сила, действующая на шатунную шейку коленчатого вала, зависит от приведённой массы в этой точке, радиуса R и угловой скорости коленвала: Fц = −mцуRω2.

Условная приведённая масса кривошипа mкр складывается из масс шейки вала, щек и противовесов с учётом их радиусов вращения, а также условной массы mшш: mцу = mшш + 2mщrщ / R − 2mпрrпр / R, где rщ и rпр – расстояния от центра тяжести щеки или от центра тяжести противовеса до оси вращения, соответственно.

Все эти силы неуравновешенны и действуют на опоры машины. Силы инерции Fj действуют вверх–вниз, а центробежные силы Fц имеют вектор, вращающийся со скоростью ω. При α = 90° и α = 270° они действуют в горизонтальной плоскости, а при α = 0° и α = 180° направления их совпадают с направлением сил Fj. Поэтому ДВС всегда имеет массивный фундамент или устанавливается на тяжёлую и жесткую раму.

Расчет размеров сопла и межлопаточных каналов.

Знание приведённых скоростей позволяет рассчитать геометрические размеры сопловых и лопаточных решёток. Объёмный G1 или массовый М1 расход пара через сопло легко tсл задаются, ориентируясь на

прототип, а средний диаметр решётки находят по величине переносной скорости U, понимая, что U= (π Dср определяется делением общего расхода пара на число сопл в диафрагме Z: Z = Dср / tсл, где Dср – средний диаметр решёток; tсл – шаг сопловых лопаток. Величиной шага n) /60. где n – число оборотов вала в мин. Таким образом, рассчитав С1, определяют величину U и, задавшись числом оборотов n, находят диаметр Dср, число лопаток Z и после округления Z до целого пересчитывают или шаг tсл, или величины Dср и U. Конечно же всё это делается сразу после определения С1. Величину выходного сечения сопла находят из уравнения неразрывности: М1 = С1дF2ρ1д = С1дF2 / v1д. Отсюда: F2 = M1v1д /С1д. Величина поперечного сечения сопла

определяется его размерами: F2 = a1l1, где а1 и 1l – ширина и высота выходного сечения сопла. Учитывая, что a1=t1sin α легко находится высота сопла: 1l = F2/ t1sin α. Зная скорости w1 и w2, совершенно аналогично можно рассчитать сечения и размеры лопаточных каналов.