АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Автоматизация тепловых процессов

Типовые решения автоматизации процессов нагревания.

Основные принципы управления процессом нагревания рассмотрим на примере поверхностного кожухотрубчатого теплообменника, в который подают нагреваемый продукт и теплоноситель. Показателем эффективности данного процесса является τnвых - температура продукта на выходе из теплообменника, а целью управления - поддержание этой температуры на определенном уровне (рис. 1.1)

Зависимость температуры tnвыхот параметров процесса может быть найден из уравнения теплового баланса:

где Fn, FT - расходы соответственно продукта и горячего теплоносителя;

сn, сT - удельные теплоемкости продукта и горячего теплоносителя;

tnвх,tTвх - температуры продукта и теплоносителя на входе в теплообменник;

tnвых, tТвых- температуры продукта и теплоносителя на выходе из

теплообменника.

Решая данное уравнение относительно – tnвых,, получим:

Расход теплоносителя FT можно легко можно стабилизировать.

Расход продукта Fn - не может быть ни стабилизирован, ни использован для внесения регулирующих воздействий (т.к. связан с определенным технологическим процессом).

Температуры tnвх и tТвх, а также удельные теплоемкость Сп иСт определяются технологическими режимами предыдущих процессов, поэтому их также нельзя стабилизировать. Значит регулируемой величиной является tnвых, а регулирующее воздействие осуществляется путем изменение расхода FT.

Теплообменники как объекты регулирования температуры обладают большим временем запаздывания, поэтому следует уделять особое внимание выбору места установки датчика и закону регулирования.

Для уменьшения запаздывания датчик температуры необходимо помещать как можно ближе к теплообменнику и значительный эффект может дать применение регуляторов с предварением и исполнительных механизмов с позиционерами.

В качестве контролирующих величин следует принимать FП и FT, их конечные и начальные температуры, давления. Знание текущих значения этих параметров необходимо для нормального пуска, наладки технологического процесса. Расход FT требуется знать также для подсчета технико-экономических показателей процесса, а расход FП и tnвых - для оперативного управления процессом.

Сигнализации подлежат температура tnвых и FП. В связи с тем, что резкое падание расхода Fn может послужить причиной выхода из строя теплообменника, устройство защиты в этом случае должно перекрывать линию горячего теплоносителя.

Все рассуждения в отношении процесса нагревания справедливы и для процесса охлаждения.

Автоматизация массообменных процессов

Ректификация

В качестве объекта управления при автоматизации процесса ректификации примем установку для разделения бинарной смеси, состоящей из тарельчатой ректификационной колонны 2, выносного кипятильника 4, дефлегматора 3 и теплообменника для подогрева исходной смеси 1. Показателем эффективности процесса ректификации является состав целевого продукта. В зависимости от технологических особенностей в качестве целевого продукта могут выступать как дистиллят, так и кубовый остаток. Поддержание постоянного состава целевого продукта (дистиллята или остатка) будет являться целью управления (рис. 6)

Состав другого продукта при этом может колебаться в определенных пределах вследствие изменения состава исходной смеси.

Ректификационная установка является сложным объектом управления со значительным временем запаздывания (например, в отдельных случаях выходные параметры процесса начнут изменяться после изменения параметров сырья лишь через 1-3 ч), с большим количеством параметров, характеризующих процесс, многочисленными взаимосвязями между ними, распределенностью их и т.д.

Трудность регулирования процесса объясняется еще частотой и амплитудой возмущений. В объекте имеют место такие возмущения, как изменения начальных параметров исходной смеси, а также тепло- и хладоносителей, изменение свойств теплопередающих поверхностей, отложение веществ на стенках и т.д. Кроме того, на технологический режим ректификационных колонн, устанавливаемых под открытым небом, влияют колебания температуры атмосферного воздуха.

Регулирование процесса при использовании дистиллята в качествецелевого продукта.

Рассмотрим возможности регулирования режимных параметров верхней части ректификационной колонны, которые непосредственно определяют состав дистиллята.

Для получения определенной концентрации Сд дистиллята следует поддерживать на определенном значении давление Р и концентрацию жидкости в верхней части колонны.

Давление Р стабилизируется изменением расхода пара из колонны.

Стабилизация давления в верхней части колонны необходима не только для поддержания заданного состава целевого продукта, но и для обеспечения нормального гидродинамического режима колонны, так как при уменьшении давления может произойти "захлебывание" колонны (восходящий поток пара начинает препятствовать стеканию жидкости по тарелкам вниз), а при его (давления) увеличении снижается скорость парового потока, что связано с уменьшением производительности.

Концентрацию дистиллята Сд регулируют изменением расхода флегмы: чем выше этот расход, тем больше низкокипящего компонента будет в жидкости, и наоборот.

На практике чаще регулируют состав паров (а в отдельных случаях и непосредственно состав дистиллята) изменением расхода флегмы. Регулирующий орган может быть установлен как на линии флегмы, так и на линии дистиллята. В качестве анализаторов состава используют хроматографы и газоанализаторы.

Итак, для достижения цели управления необходимо стабилизировать давление и состав жидкости в верхней части колонны путем изменения расхода хладоносителя, поступающего в дефлегматор, и расхода флегмы. Качество регулирования этих параметров зависит от состава и скорости паров, движущихся из нижней исчерпывающей части колонны и определяемых ее технологическим режимом - главным образом давлением, температурой и составом жидкости в кубе колонны.

Необходимость стабилизации давления паров в кубе отпадает, так как ректификационная колонна обладает хорошо выраженными свойствами самовыравнивания по этому параметру и регулирование давления в верхней части колонны приведет к тому, что давление в кубе через несколько минут примет определенное (несколько большее, чем вверху колонны) значение.

Этого нельзя сказать о температуре (составе) жидкости в кубе. В связи с этим, для поддержания нормального режима в кубе возникает необходимость регулирования температуры (или состава). Обычно стабилизируют температуру, т.к. датчик температуры значительно проще и надежнее, чем анализаторы состава.

Регулирующие воздействия в нижней части колонны могут осуществляться изменением расходов кубового остатка и теплоносителя, подаваемого в кипятильник.

Таким образом, если целевым продутом является дистиллят, то для достижения цели управления следует регулировать расход исходной смеси, температуру исходной смеси, давление в верхней части колонны, состав жидкости в верхней части колонны, температуру и уровень жидкости в кубе.

Контролю подлежат: расход исходной смеси, тепло- и хладоносителя; уровень в кубе колонны; температура по высоте колоны, давление в верхней и нижней частях колонны, а также перепад этих давлений.

Сигнализации подлежат значительные отклонения состава целевого продукта, уровня и давления в колонне от заданных значений. При давлении в колонне выше допустимого, а также при прекращении поступления исходной смеси должны сработать автоматические устройства защиты, отключающие ректификационную установку. При этом магистрали теплоносителей, остатка и дистиллята перекрываются, а магистрали хладоносителя и флегмы полностью открываются.

Регулирование процесса при использовании кубового остатка в качестве целевого продукта

Кубовый остаток используют в качестве целевого продукта не реже, чем дистиллят. В этих случаях более жесткие требования предъявляются к поддержанию технологического режима в нижней части колонны, поэтому в кубе колонны устанавливают датчик состава, а в верхней части - датчик температуры. Остальные узлы остаются неизмененными.

Регулирование процесса ректификации при использовании экстремальных регуляторов и ЭВМ.

При управлении процессом ректификации могут ставиться задачи получения продуктов максимально возможной чистоты, достижения максимальной производительности колонны, получения минимальной себестоимости целевого продукта и т.п. В этих случаях возникает необходимость в применении экстремальных регуляторов или управляющих вычислительных машин.

Экстремальный регулятор, например, служит для изменения расхода флегмы с целью получения максимально возможной чистоты дистиллята. На работу такого регулятора накладываются ограничения по расходу флегмы.

Процесс ректификации является одним из самых сложных процессов химической технологии, поэтому применение простых регуляторов, как правило не исчерпывает всех возможностей увеличения производительности и уменьшения себестоимости продукции. Большой эффект может дать применение управляющих машин, на которые возлагаются следующие функции:

1. Вычисление оптимальной нагрузки колонны и установления задания регулятору расхода смеси;

2. Вычисление номера оптимальной тарелки питания и переключение устройств ввода на эту тарелку;

3. Вычисление оптимальных соотношений расходов смеси и флегмы, смеси и теплоносителя и установление задания регуляторам расхода флегмы и теплоносителя;

4. Переход от одного алгоритма управления к другому при изменении цели управления, при переходе с пускового режима на нормальный и с нормального режима на останов.

Если ректификации подвергается многокомпонентная смесь, управляющая машина рассчитывает номер тарелки для отбора промежуточного продукта и производит переключение устройств отбора на нужную тарелку.

Свойства объектов регулирования

При всем многообразии промышленных объектов и технологических операций, производимых в них, они имеют некоторые общие свойства, основными из которых являются емкости объекта, самовыравнивание, запаздывание.

Под емкостью объекта понимают способность его накапливать (аккумулировать) вещество или энергию. По числу емкостей объекты подразделяются на одноемкостные и многоемкостные.

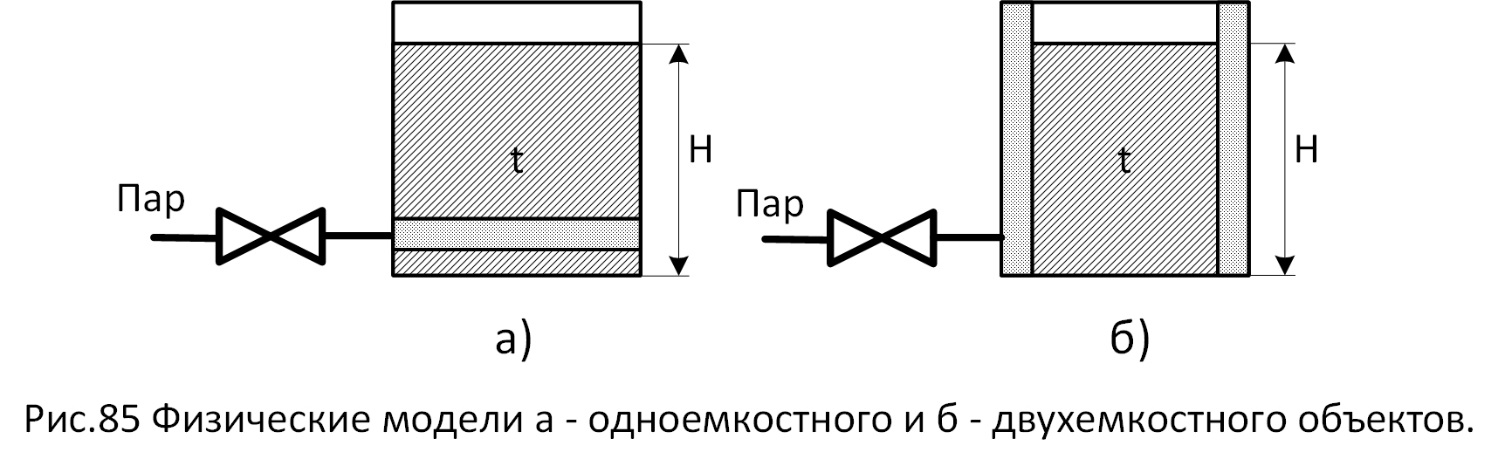

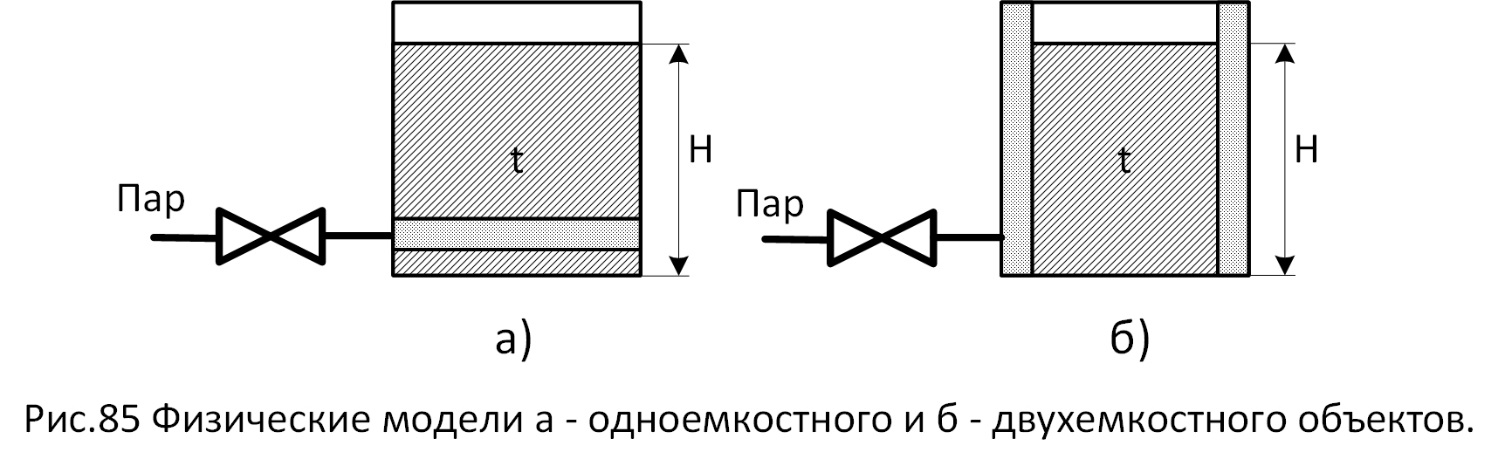

Одноемкостные объекты характеризуются отсутствием сопротивления передачи энергии (вещества); они способны накапливать один вид энергии (вещества). Физическая модель одноемкостного объекта емкости для нагрева воды представлена на рис. 85а.

Регулируемый параметр-температура t, значение которой при H=constзависит от количества тепла, передаваемого от пара воде.

Емкость данного объекта определяется количеством аккумулированного тепла при заданной температуре. Объект представляет собой апериодическое звено первого порядка.

На рисунке 85б представлен двухёмкостный объект. Здесь одна емкость определяется количеством тепла, заключенном в пространстве паровой рубашки и её стенках (при допущении, что температура стенки равна температуре пара), а вторая емкость - количество тепла аккумулированного водой в емкости.

Число емкостей определяют порядок дифференциального уравнения. В данном случае, мы имеем дело с апериодическим звеном второго порядка.

В объектах с сосредоточенными параметрами, значение выходной величины одинаково во всех его точках (например, температура воды в емкости при перемешивании). Динамика таких объектов описывается обыкновенными дифференциальными уравнениями.

В объектах с рассредоточенными параметрами выходная величина в различных точках имеет различное значение (например, в емкости без перемешивания температура от стенки к центру падает). Динамика таких объектов описывается дифф. уравнениями в частных производных. Способность объекта, после возникшего в нем возмущения постоянной величины, приходить самостоятельно, без регулятора, в новое, установившееся равновесное состояние называется самовыравниванием.

Количественно самовыравнивание определяется коэффициентом самовыравнивания р:

р=μ/φ

где μ и φ- относительные значения входной и выходной величины

На рис. 86 представлена емкость с жидкостью, в которой количество жидкости Q1, подаваемой в нее насосом постоянной производительности, равно оттоку жидкости из емкости Q2. Уровень жидкости Н, при этом сохраняется постоянным.

Если увеличить производительность насоса, то уровень жидкости возрастет, возрастет гидростатический напор и, соответственно, отток жидкости из емкости и уровень установится на новом значении Н2 в момент, когда отток снова будет равен притоку Q1 = Q2.

Рис.86 Модели объектов: а – с самовыравниванием; б – без самовыравнивания.

На рис.86 представлена емкость с жидкостью, установившееся значение уровня в которой характеризуется тем, что количество, поступающей в нее жидкости Q1 равно количеству жидкости, откачиваемой насосом Q2.

Если уменьшить производительность насоса, оставить приток прежним, то уровень жидкости начнет повышаться с постоянной скоростью и не примет какого-либо нового постоянного значения.

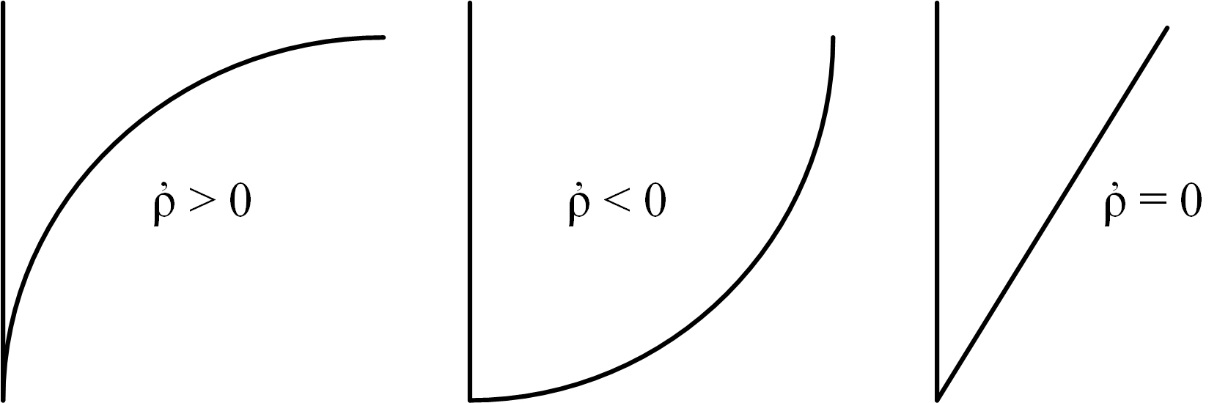

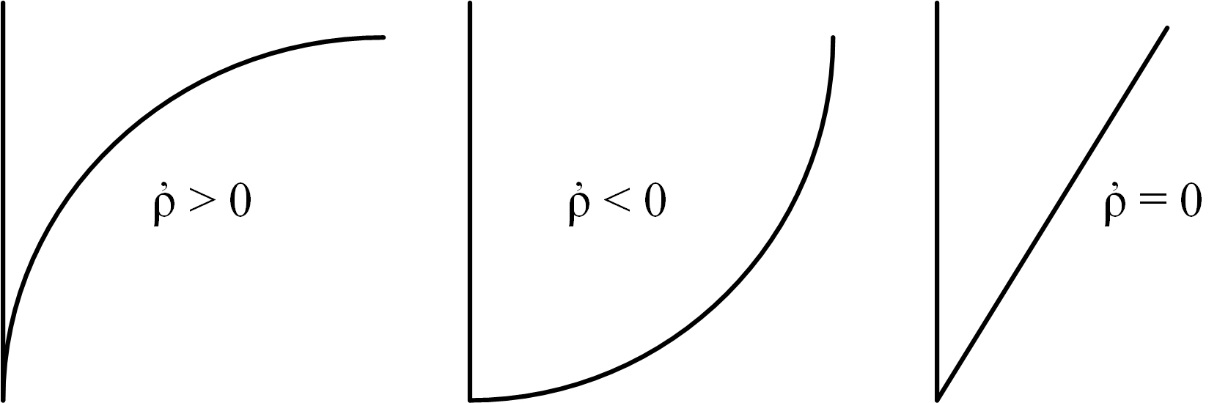

В зависимости от величины коэффициента самовыравнивания различают объекты устойчивые, нейтральные и неустойчивые.

Уравнение динамики для устойчивых объектов имеет вид:

где Тр - время разгона объекта

Если обе части уравнения разделить на р и принять: Тp/р = Т и 1/р = К, то получим дифференциальное уравнение для апериодического звена

где Т - постоянная времени объекта,

К - коэффициент передачи

Рис. 87 Зависимость характера переходной функции от величины самовыравнивания где: а - объект устойчивый; б - нейтральный объект; в - объект неустойчивый.

Устойчивые объекты еще называют статическими.

Нейтральными или астатическими объектами называют объекты, у которых отсутствует явление самовыравнивания, т.е. р = 0. Уравнение динамики одноемкостных астатических объектов имеет вид:

а график переходной функции представлен на рис.87 объект представляет интегрирующее звено. Под воздействием возмущения выходная величина объекта изменяется с постоянной скоростью и не стремиться к новому состоянию.

Неустойчивыми называют такие объекта, у которых коэффициент самовыравнивания отрицателен р< 0. Уравнение динамики такого объекта имеет вид: Tp(dφ/dt) - φ = kμ, а график переходной функции представлен на рис...

Для неустойчивых объектов выходная величина при скачкообразном возмущении изменяется с возрастанием скорости во времени.

Под запаздыванием понимают задержку во времени изменения выходной величины объекта при изменении входной величины. Различают транспортное или передаточное запаздывание и емкостное или переходное запаздывание.

Транспортное запаздывание τтр обусловливается наличием расстояния между регулирующим органом и объектом, а также между объектом и чувствительным элементом прибора.

Емкостное запаздывание τе - время, необходимое для передачи энергии или вещества в самом объекте, этот вид запаздывания свойственен только многоемкостным объектам и зависит от их конструкции.