Лекционный курс

по дисциплине:

«Основы конструирования изделий и средств технологического оснащения»

Составитель:

К.т.н. Ногачева Э.Р.

Раздел 1. Общие принципы конструирования пластмассовых изделий

Тема 1.1. Схема процесса конструирования.

Роль формующего инструмента и оснастки в техническом прогрессе технологии переработки пластмасс и композитов, в освоении нового ассортимента. Этапы конструирования оснастки. Схема процесса конструирования технологичной детали.

Формующий инструмент

Формующий инструмент – основной автономный рабочий орган оформления изделий оборудования, перерабатывающего пластические массы и резиновые смеси. Его проектируют отдельно под определенное изделие, но обязательно с учетом конструктивных и технологических параметров оборудования. В зависимости от метода переработки пластмасс и резиновых смесей различают следующий формующий инструмент: формы для прямого и литьевого прессования, формы для литья под давлением и экструзионные головки.

Проектирование формующего инструмента выполняют с учетом особенностей технологических свойств материала изделия. Высокое и стабильное качество изделий при относительно низкой себестоимости, частая смена номенклатуры изделий достигаются при комплексном подходе к проблемам конструирования и изготовления изделия, формующего инструмента.

Этапы конструирования оснастки

Оснастка - важнейшая часть оборудования для переработки пластмасс в изделия. При переработке пластмасс методами экструзии, литья под давлением, компрессионного и литьевого прессования качество изделий и их прочностные характеристики во многом зависят от правильного выбора геометрии формующей полости и подводящих каналов технологической оснастки перерабатывающей машины — профилирующих инструментов экструдеров (экструзионных головок), литьевых форм и пресс-форм.

Первый этап – проектирование изделия. Проектируя то или иное изделие конструктор по комплексу предъявляемых эксплуатационных требований назначает и указывает в чертежах наиболее подходящий для изготовления этого изделия материал. Технологические ограничения, накладываемые, например, на форму изделия (а это для пластмассовых изделий очень существенно и специфично), чаще всего на этом этапе оказываются практически неучтенными, что может быть связано в значительной мере с некомпетентностью конструктора в области переработки пластмасс.

Второй этап – подбор оборудования. Специалист технического отдела этого предприятия, знакомый как с оборудованием, так и с технологией переработки пластмасс, спецификой технологии изготовления и эксплуатации формующего инструмента, получив рабочий чертеж изделия, в первую очередь должен определить, возможно ли его изготовление на имеющемся в наличии оборудовании (возможна ли на нем переработка конкретного типа материала, достаточны ли мощность, габариты оборудования и др.).

При этом обсуждается вопрос о том, можно ли, в принципе, сконструировать инструмент для предложенной в чертежах конфигурации изделия (если нет, то специалист технического отдела может дать общие рекомендации о ее изменениях). Если конструкция формующего инструмента принципиально возможна, то здесь же решают, изготовит ли его сам заказчик или предприятие, принимающее заказ на выпуск изделия, в собственном инструментальном цехе (если оба варианта не реальны, то поиском изготовителя формы должен заняться заказчик изделия).

Третий этап – конструирование формующего инструмента – является самым ответственным. Если принимаемые на предыдущих этапах решения не влекут за собой каких-либо значительных материальных затрат и в связи с этим последующие корректировки и изменения этих решений практически безболезненны, то ошибки, допущенные при конструировании формующего инструмента, воплощаются в реально изготовленном инструменте и, как правило, могут быть обнаружены уже только после того, как инструмент установлен на машину и начаты его промышленные испытания. Возможные материальные потери при этом значительны, так как только стоимость изготовления формующего инструмента часто превышает 8-1 0 тыс. руб., кроме того резко удлиняется период запуска детали в производство из-за исправления ошибок в конструкции и нового исполнения инструмента.

Ошибки, допускаемые при конструировании формы, могут носить различный характер. Во-первых, те или иные элементы конструкции формующего инструмента могут быть спроектированы без учета особенностей процессов, протекающих во время формования полимера, и специфики его технологических свойств. Во-вторых, конструкция какой-либо детали инструмента может оказаться трудно осуществимой (или ее вообще нельзя изготовить на имеющемся оборудовании). В-третьих, спроектированный инструмент может оказаться „несопрягаемым" с соответствующей перерабатывающей машиной (например, ход выталкивателя пресса меньше, чем требуемый ход системы выталкивания пресс-формы). Во избежание этих ошибок конструктор формующего инструмента помимо активного владения общими принципами и навыками конструирования должен иметь знания в области оборудования в технологии переработки пластмасс.

Четвертый этап – изготовление инструмента.

Пятый, заключительный этап – испытания формующего инструмента при работе его на перерабатывающей машине, а затем - его промышленная эксплуатация. В этом принимают участие технолог цеха по переработке пластмасс и механик цеха по оборудованию. Первый отвечает за контроль качества сырья и готовой продукции, наладку и контроль технологических режимов формования, а второй - за поддержание оборудования в рабочем состоянии. Каждый из этих специалистов должен обладать знаниями в области технологии переработки, оборудования и формующего инструмента.

Конструктор должен искать и реализовывать в чертежах оптимальные варианты, а это связано с необходимостью комплексно решать в большинстве случаев проблемы:

- термостатирования (обеспечения однородности температурных полей в формующем инструменте и экономного расхода энергии);

- гидродинамики заполнения формующей полости материалом (учета скоростных факторов для обеспечения наибольшей производительности работы инструмента и ориентации материала, влияющей на качество изделий и т. д.);

- прочности (обеспечения рациональной материалоемкости формующего инструмента, учета опасных напряжений в наиболее нагруженных элементах);

- взаимозаменяемости и точности (обоснованного выбора долговечных посадок и оптимальных квалитетов размеров, в первую очередь - размеров сопрягаемых элементов, степеней точности, допускаемых отклонений от правильной геометрической формы, классов шероховатости поверхностей, номинальных исполнительных размеров формующей полости);

- надежности и долговечности работы (кратковременной – в течение каждого технологического цикла, длительной – планируемой на весь период выполнения программы выпуска изделий);

- безопасной эксплуатации; патентной экспертизы и чистоты. Необходимая глубина решения этих проблем определяется уровнем требований, предъявляемых к качеству изделий, и объемом их производства.

В настоящее время, для облегчения процесса конструирования оснастки используется система автоматизированного проектирования (САПР), которая основан на применение компьютерных программ.

Разработка технического задания

Исходными данными к разработке изделия являются:

1. Чертеж изделия, с указанием места расположения впускного литникового канала или следов разъема формообразующих деталей;

2. Тип производства;

3. Годовая программа выпуска изделия (в штуках);

4. Показатели оборудования и оснастки (например: при прессовании из реактопластов);

5. Вид оснастки (метод формования: компрессионное, литьевое);

6. Универсальность оснастки (переналаживаемая, непереналаживаемая);

7. Связь с оборудованием (стационарная или съемная оснастка);

8. Гнездность;

9. Способ извлечения изделия;

10. Вид обогрева;

11. Этажность (пресса);

12. Загрузочная камера (индивидуальная или общая);

13. Привод выталкивающих элементов (для стационарных форм);

14. Способ установки знаков или арматуры;

15. Способ извлечения знаков;

16. Вид загружаемого сырья;

17. Необходимость разработки специальных приспособлений.

Этап 3 - Предварительный подбор материала

Как только были определены требования, предъявляемые к изделию потребителями. конструкторы могут начать поиск марок пластмасс. пригодных для производства. Выбор материала осуществляется путем сравнения свойств подбираемых материалов с комплексом свойств конечного изделия. Поскольку существуют буквально тысячи промышленных марок материалов, найти подходящий вариант для конкретного изделия вполне возможно. На начальном этапе рекомендуется выбрать несколько потенциально пригодных вариантов (возможно от 3 до 6 марок/составов материалов).

Из-за того, что число доступных марок материалов огромно, процесс подбора материала может затянуться. При отборе рекомендуется начинать процесс выбора материалов с тех его свойств, которые не могут быть улучшены за счет конструирования. К таким свойствам относятся: коэффициент термического расширения (КТР), прозрачность, химическая стойкость и температура размягчения. Например, ПЭВП не может быть использован для производства прозрачных упаковок, поскольку он полупрозрачен или вообще светонепроницаем, а ПК не может использоваться для изготовления бензиновых канистр из-за его неустойчивости к гидрокарбонатам.

Использование для отбора материалов перечисленных выше характеристик позволяет относительно легко устранить целые группы материалов, и значительно сократить число потенциально возможных. Процесс выбора материалов можно ускорить, если для изделия не исключается возможность нанесения покрытия на поверхность. Покрытия используются для повышения химической стойкости, износостойкости, устойчивости к ультрафиолетовому облучению и улучшения внешнего вида изделия. При использовании покрытия становится возможным применять материал, который в другом случае был бы совершенно непригоден для данного изделия. Армирующие добавки также могут облегчить процесс выбора материала. Они позволяют изменять некоторые свойства пластмасс путем добавления их в расплав или при составлении смесей (компаундов).

В отличие от рассмотренных выше свойств большинство механических свойств изделий из полимерных материалов могут регулироваться при конструировании. При конструировании пластмассового аналога металлической детали упругость материала играет наиболее важную роль. Одна из проблем заключается в том, что сталь обладает высокой жесткостью и устойчивостью к ударам, а жесткие пластмассы весьма хрупки (армированные стеклопластики облачают высокой жесткостью, но являются хрупкими). Во многих случаях высокие эксплуатационные характеристики достигаются у мало армированных или неармированных марок промышленных полимеров. Такие материалы менее жесткие, некоторым присуща ползучесть. Но в ряде случаев они более ударостойки, и снижение жесткости может быть скомпенсировано за счет геометрии изделия (использование ребер и других элементов).

Этап 7 - Прототипирование

Для оценки возможности изготовления и эксплуатационных характеристик данного изделия изготавливается прототип. Прототипирование необходимо, поскольку все процессы по проектированию и оценке эксплуатационных характеристик (например, структурный анализ) до этого момента носили лишь теоретический характер.

Чтобы получить более реалистичные результаты, необходимо отлить прототип изделия из материала, который предполагается использовать. Для изготовления прототипа небольшого размера обычно используется одногнездная литьевая форма, а для больших прототипов – «мягкая» оснастка.

Процесс прототипирования может занять большой период времени и оказаться дорогостоящим, однако лучше заранее просчитать все возможные проблемы, связанные с изготовлением и соответствием заданным эксплуатационным характеристикам. Для минимизации затрат на переделку оснастки следует использовать технологии экономного расхода стали (одногнездные, а не сложные многогнездные формы, «мягкую» оснастку и т. п.). Изготовление прототипа литьем под давлением позволяет проверить инженерные функции и возможность производства изделия, но существуют и другие возможности быстрого прототипирования. Такие прототипы имеют ограниченные функциональные параметры. Но пригодны для оценки определенной информации и могут быть получены задолго до изготовления формующего инструмента и более реальных прототипов

Принципиальная классификация изделий из пластмасс с позиции их конструктивного исполнения. Требования конструктивного характера к пластмассовому изделию. Общие правила обеспечения технологичности.

Требования конструктивного характера к пластмассовому изделию.

При конструктивном оформлении проектируемого пластмассового изделия обычно выполняется ряд действий, ориентировочный алгоритм которых можно представить следующим образом.

1. Оценивается назначение детали, ее тираж, требования дизайна, конкурентные возможности.

2. Анализируются предполагаемые условия эксплуатации (длительность, Теловой режим, характер нагружения, наличие агрессивной среды и т. д.).

3. Выбирается один или несколько полимерных материалов, удовлетворяющих анализу по первым двум пунктам и ориентировочно способных обеспечить работу изделия.

4. Выполняется эскизный вариант конструкции и оценивается способ его изготовления с учетом возможностей производства (парк оборудования, наличие сырья, особенности инструментального хозяйства, трудовые и энергетические затраты, условия подготовки сырья и действий с готовой продукцией и др.)

5. Разрабатывается окончательная конструкция изделия из выбранного полимерного с учетом результатов инженерного расчета. Делается окончательный выбор способа производства в виде оборудования

6. Разрабатывается необходимая технологическая документация и оснастка.

Лучшие результаты достигаются при тесном взаимодействии инженеров-механиков и технологов-полимерщиков. Когда предприятие малочисленно и к инженерам предъявляется требование универсальности, не исключено, что технолог сам разрабатывает, по крайней мере на экспертном уровне проект как изделия, так и оснастки.

Размеры и форма детали

Основными технологическими особенностями, которые необходимо учитывать в конструкции изделия являются: форма и размеры элементов. Под формой понимают сочетание элементов ее конструкции: величины толщины стенок и дна, отверстия, уклонов, арматуры и т. д. Соотношения этих элементов в зависимости от различных исходных факторов (материалов, способа переработки, габаритов детали и др.) характеризуется размером.

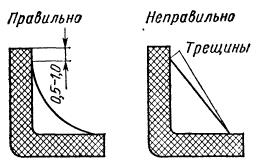

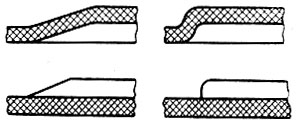

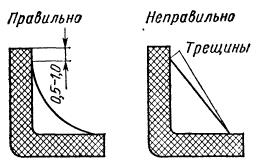

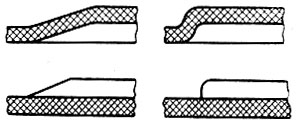

Конфигурация детали не должна препятствовать свободному течению массы при заполнении пресс-формы. Поэтому при разработке конструкции детали следует всегда стремиться к максимальному упрощению ее формы, но без ущерба для эксплуатационных свойств (рис. 1). В случаях, когда форму детали нельзя упростить, ее необходимо расчленить, на более простые сопрягающиеся между собой элементы. Если конструкция сборная, то необходимо предусмотреть соединение стыков.

Рис. 1. Внешняя форма детали

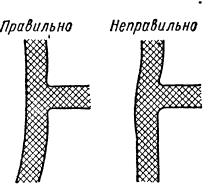

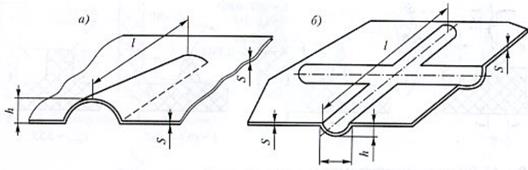

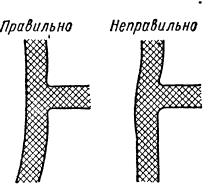

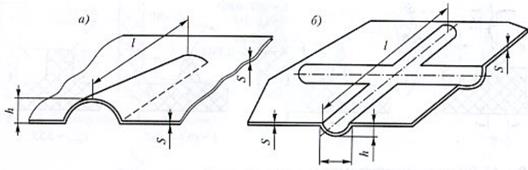

Конструкция детали в значительной степени зависит от физико-механических свойств, материала из которого она изготовлена. Это прежде всего текучесть и вязкость пластмассы. Изделия из малотекучих материалов должны быть невысокими, без тонких стенок, ребер и сквозной арматуры. Форма изделия должна обеспечивать наиболее короткий путь потоку массы. Это главным образом требуется при литье под давлением любых изделий, особенно разнотолщинных. Условия течения массы влияют на характер и величину внутренних напряжений, усадку и ориентацию материала, анизотропию прочностных и точностных характеристик изделий (рис. 2). Если изделие при эксплуатации испытывает сжимающие нагрузки, то его следует изготавливать по варианту „а", если изгибающие- то по варианту „г"; важно при этом правильно учитывать места образования „спаев" (места встречи потоков расплава).

При конструировании деталей, изготавливаемых штамповкой, следует стремиться к созданию таких геометрических форм, при которых возможности образования трещин, ореолов и расслоений были бы минимальными.

При конструировании стационарных и полустационарных пресс-форм и форм для литья под давлением, габариты изделия ограничиваются размерными характеристиками оборудования.

Рис. 2. Влияние формы изделия и условий его эксплуатации на выбор вариантов ориентации массы при заполнении формующего гнезда

Внешняя форма должна обеспечивать возможность использования неразъемных матриц и пуансонов. Изготовление деталей в пресс-формах с разъемными элементами резко повышает стоимость последних и увеличивает трудоемкость процесса изготовления.

Наиболее технологическими формами плоских деталей из пластмасс являются круглая, овальная или любая другая, но с плавными очертаниями. Для этого острые прямые и тупые углы на наружном контуре, а также в отверстиях следует выполнять скругленными. Это особенно важно для изделий из гетинакса, слюды и органического стекла.

Общие правила конструирования изделия следующие

– обеспечение рациональных условий заполнения расплавом формующей полости, обеспечение высокой прочности изделия, снижение остаточных напряжений;

– обеспечение высокой точности ответственных и посадочных элементов;

– устранение либо частичное исключение последующей механической обработки.

Ребра жесткости

Для увеличения жесткости и прочности пластмассовых деталей, усиления особо нагруженных мест или выступающих частей, а иногда по технологическим соображениям рекомендуется предусматривать в конструкции детали ребра жесткости.

Ребра жесткости позволяют уменьшить сечения отдельных элементов детали, снизить внутренние напряжения в местах сопряжения стенок различного сечения, а также способствуют предотвращению коробления или брака по трещинам. В зависимости от назначения ребра жесткости подразделяют на следующие виды:

– усиливающие – они служат для увеличения прочности детали в определенных сечениях, уменьшения напряжений, особенно в тонкостенных деталях;

– разводящие – эти ребра воспринимают сосредоточенные нагрузки и переносят их рассредоточено на большую площадь стенки детали (например, ребра крышки золотника, находящегося в масляной среде и подвергающегося динамической нагрузке);

– обеспечивающие равностенность детали;

– конструктивные – имеющие целевое назначение (например, крыльчатка насоса, лопасти которой служат основными эксплуатационными элементами);

- технологические – применяемые в зависимости от технологического процесса изготовления пластмассовой детали (например, ребра применяемые для устранения коробления детали, облегчения извлечения детали из формы, уменьшения времени выдержки детали в форме).

Толщина ребер жесткости всегда является частью от толщины стенки S. Ее значение составляет: для ПЭ, ПП - (0,3-0,6)S; для ПА - (0,15- 0,35)S; для ПС и ПК -0,5 S. Рекомендуемая высота ребер при отсутствии конструктивной необходимости — до (3-5)S. Ребро жесткости ориентируется по направлению течения расплава в форме.

Наиболее часто на практике встречается форма ребра жесткости в виде усеченного конуса с закругленной вершиной и плавным переходом от стенки ребра к изделию. Если выталкивание изделий из формы осуществляется по ребру жесткости (для чего особенно часто используют ребра по внутренней поверхности), то следует иметь в точках выталкивания местные небольшие утолщения с плоской вершиной. Высота ребер определяется их числом и конструкцией изделия: у плоских изделий она обычно равна удвоенной ширине его у основания. Высота внутренних ребер должна быть не менее чем на 0,5 мм меньше общей высоты изделия. Это делается для упрощения последующей механической обработки поверхности, а также для того, чтобы облегчить монтаж или сборку изделий.

При конструировании изделий с ребрами жесткости следует либо вообще избегать замкнутых контуров, либо стремиться к тому, чтобы периметр замкнутых контуров ребер жесткости был по возможности минимальным, так как пластмасса, находящаяся внутри контура, не имеет возможности свободно усаживаться, что приводит (особенно при малой толщине стенок) к появлению трещин.

При конструировании пластмассовых деталей с ребрами жесткости необходимо принимать во внимание следующие рекомендации.

Ребра жесткости не должны быть толще стенки детали или ее элемента, к которому примыкают. Оптимальная толщина ребер жесткости не должна превышать 0,6 – 0,8 толщины сопрягаемой стенки (рис. 6). При большей толщине ребер возможно появление трещин в местах скопления массы на стыке ребра жесткости со стенкой.

Сечение ребер жесткости должно иметь треугольную или трапецеидальную форму с закругленной вершиной и плавными переходами к основаниями (рис. 7).

Ребра жесткости не должны доходить до опорной поверхности или до края примыкающего к нему элемента на 0,5 – 1,0 мм. Это гарантирует от выхода ребра за пределы опорной поверхности при формообразовании и допускает незначительные деформации поверхности детали, которая усилена этими ребрами. Кроме того, желательно, чтобы ребра жесткости примыкали к опорной поверхности плавно (рис. 8). Ребра жесткости рекомендуется располагать на прямых участках элементов детали (рис. 9).

Необходимо стремиться к диагональному или диаметральному расположению ребер жесткости. Предпочтение таким ребрам следует отдавать и по технологическим соображениям, так как при производстве деталей значительно уменьшается коробление стенок и днищ (рис. 10). В случае примыкания к стенке нескольких ребер жесткости их следует располагать в шахматном порядке (рис. 11).

Рис. 6 Пример оформления ребер жесткости на детали

Рис. 7. Рекомендуемые соотношения элементов ребер жесткости

Ребра жесткости, которые служат для укрепления элементов деталей (муфт, втулок, фланцев), рекомендуется размещать симметрично оси детали во избежание ее коробления. Форма ребер жесткости должна обеспечивать их свободную деформацию при усадке пластмассы во время затвердевания.

|

|

| Рис. 8. Пример оформления ребер жесткости

| Рис. 9. Пример оформления ребер жесткости

|

|

|

| Рис. 10. Примеры расположения ребер жесткости

| Рис. 11. Примеры расположения ребер жесткости ( ) )

|

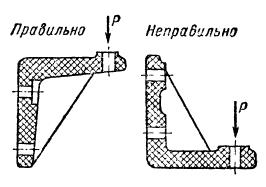

Ребрам жесткости придают наибольший допустимый технологический уклон и располагают их в плоскости разъема пресс-формы или перпендикулярно к ней (рис. 12). Исходя из конструкционных свойств пластмасс ребра жесткости, если позволяет их конструкция, желательно располагать так, чтобы они работали на сжатие, а не на растяжение (рис. 13).

|

|

| Рис. 12. Расположение ребер жесткости с учетом плоскости разъема пресс-формы

| Рис. 13. Расположение ребер жесткости с учетом приложения нагрузки

|

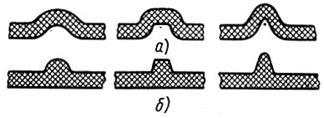

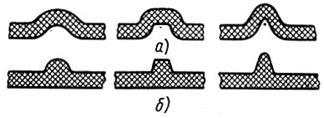

Для увеличения жесткости крышек, днищ крупногабаритных изделий, боковых стенок, если допустимо конструктивно, применяют мелкие ребра - нервюры (рис. 14).

Рис. 14. Применение мелких ребер жесткости - нервюр

Нервюры представляют собой невысокие, обычно профилированные валики различного сечения, служащие для усиления гладких поверхностей изделия. Нервюры могут быть самой разнообразной формы. На рис. 15 изображены наиболее распространенные формы нервюр, применяемые в изделиях из пластмасс. Для изделий из термопластичных пластмасс следует по возможности применять нервюры, показанные на рис. 15, а. Каждая нервюра на всем своем протяжении должна иметь не изменяющиеся в сечении форму и высоту, за исключением концов, где делается плавный сбег (рис. 16). Ширина нервюр составляет 1-1,5 толщины стенки. Высота нервюр обычно находится в пределах 0,5-1 их ширины.

|

|

| Рис. 15. Нервюры наиболее распространенных форм: а-б - виды нервюр

| Рис. 16. Варианты сбега нервюр

|

Нервюры выполняют с наружной и с внутренней стороны изделия, но только с тем условием, чтобы они не были помехой при извлечении изделия из формы

Не рекомендуется предусматривать нервюры только с одной стороны изделия, так как это может послужить причиной его деформации. Нервюры, как правило, располагают симметрично одну против другой.

Зиги являются своеобразной разновидностью ребер жесткости. Они применяются, как правило, в тарных емкостях, например в канистрах, для увеличения жесткости стенок. Зиги – это гребнеобразные округлой конфигурации выступы образованные изгибом стенки изделия без изменения ее толщины (рис. 17). Зиги могут быть одиночными (рис. 17, а) и пересекающимися (рис. 17, б), располагаться на стенке гребнями вовнутрь и наружу. Чаще встречается первый вариант, так как в этом случае не затрудняется извлечение изделия из раскрытой формы.

Рис. 17. Зиги, схема устройства:

а – одиночные, б – пересекающиеся

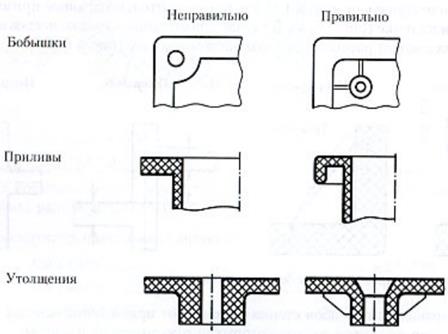

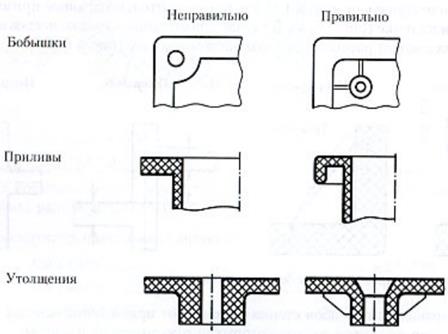

Утолщения, бобышки, приливы служат для создания необходимых при соединении нескольких деталей опорных поверхностей, для размещения гладких и резьбовых отверстий, установки арматуры, для реализации других конструктивных особенностей (проушины, петли, крюки, борты). Основное требование к перечисленным элементам – плавность геометрических переходов между сопрягаемыми поверхностями, что достигается подбором закруглений, уклонов, ребер, рациональных конфигураций элементов изделия при минимальном отклонении от равнотолщинности (рис. 18).

Бобышки не должны сливаться со стенками изделий, но должны сопрягаться с ними ребрами; над торцевой поверхностью изделия они выступают на величину до 0,5 мм.

Приливы, как правило, играют роль опорных поверхностей, декоративных и функциональных буртиков. Необходимо стремиться к уменьшению непрерывной длины приливов, заменяя ее прерывистой.

Утолщения используют для размещения отверстий, а также в качестве технологических выступов для упора в них толкателей, особенно применительно к тонкостенным изделиям сложной конфигурации.

Рис. 18. Схемы устройства бобышек, приливов, утолщений

Тема 1.3 (продолжение)

Радиусы закруглений

На изделиях из пластмасс с наружной и внутренней стороны любые острые кромки, в том числе желательные по конструктивным соображениям, должны быть закруглены (рис. 1)

|

|

| Рис. 1. Радиусы закруглений

| Рис. 2. Пример оформления поверхности детали без закруглений

|

Наличие закруглений способствует:

- увеличению механической прочности детали в целом или отдельных ее элементов;

- устранению или уменьшению внутренних напряжений, следствием которых являются коробление и другие виды отклонений от правильной геометрической формы;

- уменьшение величины и колебаний усадки детали, следование, повышению точности. Кроме того, благодаря закруглениям, облегчаеся течение массы в пресс-форме во время процесса формообразования; упрощается изготовление пресс-формы и уменьшается ее износ; упрощается процесс извлечения детали из пресс-формы; улучшается внешний вид изделия.

Особенно важны закругления на поверхности изделий из термопластов, так как при их изготовлении напор массы достаточно велик и плавные переходы между поверхностями необходимы для обеспечения максимального и быстрого заполнения формы.

Без закруглений можно выполнять поверхности, находящиеся в плоскости разъема форм (при прессовании), так как на них закругления (фаски) величиной 0,2 – 0,3 мм образуются после снятия облоя механической обработкой, и наружные кромки деталей или кромки отверстий, образующиеся в местах соединения оформляющих элементов пресс-формы (рис. 2). Острые кромки на детали, необходимые по чисто конструктивным соображениям, также должны быть закруглены; радиус закруглений (технологический) в этом случае берут минимальным (0,5 мм).

Радиусы закруглений зависят от материала детали, толщины стенки, типоразмера инструмента, применяемого при обработке пластмассовой детали. Радиусы закруглений и фаски для деталей из пластмасс регламентированы ГОСТ 10948-64 (табл. 1).

Таблицы 1

Технологический уклон

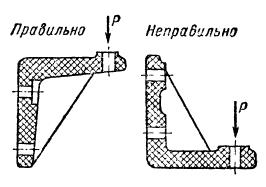

Технологические уклоны назначают как при получении деталей из пластмасс методом прессования или литьем под давлением. Они необходимы для обеспечения беспрепятственного удаления изделий из пресс-формы и облегчения скольжения расплавленного материала в процессе ее заполнения или прессования (рис. 4).

Рис. 4. Примеры правильного (с технологическими уклонами) и неправильного (без технологических уклонов) оформления деталей

Технологические уклоны назначают на вертикальных внешних и внутренних поверхностях, параллельных направлению усилия замыкания пресс-формы или совпадающих с направлением извлечения изделия из детали подвижных формующих элементов сложных пресс-форм (рис. 5).

Рис. 5. Технологические уклоны на различных поверхностях

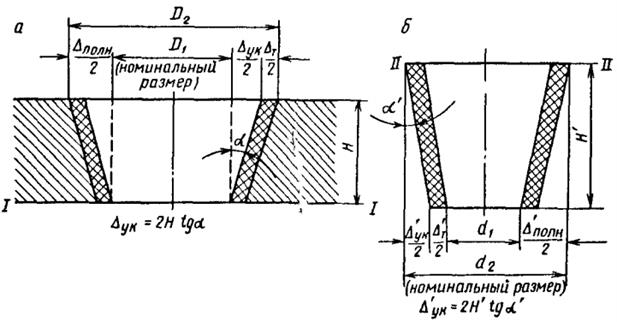

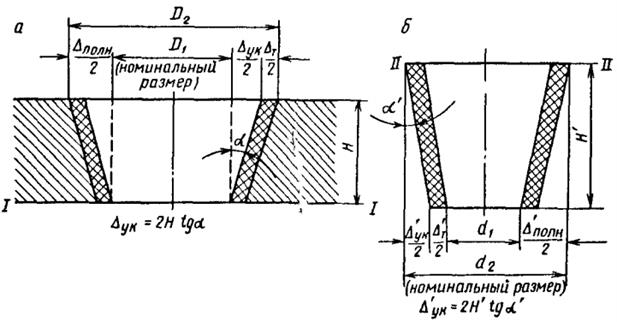

Величина технологического уклона оказывает существенное влияние на размерную точность соответствующих элементов изделий (рис. 6). Поэтому полная погрешность таких размеров и величина полного допуска должны включать ∆т (технологический допуск – величина, ограничивающая все погрешности, возникающие при изготовлении детали и ее охлаждении до нормальной температуры) и ∆ук (погрешность на технологические уклоны).

Рис. 6. Влияние технологического уклона на точность размера изделия:

а — для внутреннего размера D1; б — для наружного размера d1 (D1 и d1 - номинальные размеры)

Величина одностороннего уклона определяется в зависимости от высоты Н пластмассового изделия и угла наклона α. При α ≤ 1 погрешность от уклона должна располагаться в заданном поле допуска размера, на точность которого влияет уклон (как и другие погрешности геометрической формы, если они не оговариваются особо). При α > 1 поверхности изделия рассматриваются как конические или плоские сходящиеся.

Рекомендуемые для различных поверхностей изделий из пластмасс значения углов уклона а:

- наружные поверхности - 15′; 30′;1º;

- внутренние поверхности и отверстия глубиной более l,5d (d — диаметр отверстия) - 30′; 1º; 2º;

- отверстия глубиной до 1,5d - 15′;30′; 45′;

- ребра жесткости, выступы и т.д. - 2º; 3º; 5º; 10º; 15º.

Минимально допустимые значения технологических уклонов для изделий из полистиролов, этролов, полиамидов составляют 30′ и 45′, а для деталей из полиэтилена 45′ и 1º (соответственно на внутренних и наружных поверхностях). На практике часто уклон задают на чертеже двумя размерами.

Отказ от технологических уклонов нежелателен, так как отсутствие последних приводит к увеличению брака, снижению качества деталей, требует дополнительного усилия при извлечении детали из пресс-формы.

Технологические уклоны не назначаться в следующих случаях:

– на плоских монолитных деталях толщиной 5-6 мм и менее (рис. 7, а);

– на тонкостенных деталях высотой 10-15 мм (рис. 7, б);

– на наружных поверхностях полых деталей высотой до 30 мм (рис. 7, в);

– на конусных деталях (рис. 7, г) и деталях, имеющих сферическую форму (рис. 7, д).

Рис. 7. Детали без технологических уклонов:

а – колодка; б – плата электроизоляционная; в – стакан; г – колпачок; д – заглушка

Технологический уклон внутренних поверхностей и отверстий деталей должен быть больше уклона наружных поверхностей; этим учитывают различный характер усадки поверхностей.

При выборе оптимального угла технологического уклона следует учитывать:

- характер поверхности детали;

- степень механической прочности элемента или детали в целом;

- механическую прочность применяемой пластмассы;

- способ выталкивания детали;

- степень чистоты формующих поверхностей (шероховатость).

Большая прочность изделия получается с минимальными углами уклонов, но если сам материал не прочный, то назначать минимальные углы нельзя. Если поверхность пресс-формы очень шероховатая, то необходимо назначать большой уклон, иначе возникнут сложности при извлечении. Маленькие уклоны необходимо назначать на материалы с высоким пределом прочности на сжатие. С увеличением высоты изделия величина уклонов должна возрастать. Например, при Н>200 мм, α≈1:300.

Элементам детали, имеющим лишь конструктивное назначение (ребра жесткости, перемычки, выступы, углубления) можно давать сколь угодно большие уклоны, величина которых определяется обычно внешним видом детали.

Геометрически уклон выражается следующим образом:

Tу = Н  tg

tg  ,

,

т.е. зависит как от высоты стенки изделия, по которой происходит взаимное перемещение по поверхности рабочей детали (Н), так и от заданной величины угла ТУ ( ). При расчёте Tу необходимо учитывать возможно различные величины

). При расчёте Tу необходимо учитывать возможно различные величины  и Н на поверхностях детали.

и Н на поверхностях детали.

Величины угла ТУ регламентируются и должны быть не менее указанных в стандарте ГОСТ 15947-70. «Детали формообразующие гладкие для формования изделий из пластмасс. Метод расчета исполнительных размеров»:

- с технологической точки зрения желательно увеличить угол  ;

;

- с конструктивной – необходимость повышения точности размеров заставляет уменьшать эту величину.

В обоснованных случаях, когда заранее трудно предвидеть, где останется деталь после разъема оснастки, на формующих элементах пресс-формы следует предусматривать обратный уклон, поднутрения или «зацепы». Поднутрения - это узкие полости между отдельными частями отливки, различного рода пазы и выемки, затрудняющие формовку и литье. В деталях из пластмасс наличие поднутрений внутреннего контура недопустимо, поэтому следует делать конструкцию детали сборной из 2-3 элементов. Один из вариантов избавления от поднутрений – это изменение конфигурации на наружной поверхности.

На рис. (8, I) дан пример нетехнологичной конструкц

)

)

tg

tg  ,

, ). При расчёте Tу необходимо учитывать возможно различные величины

). При расчёте Tу необходимо учитывать возможно различные величины  и Н на поверхностях детали.

и Н на поверхностях детали.