Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Навигация:

Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Новые материалы

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

Содержание книги

Поиск на нашем сайте

|

|

|

|

Детали машин.

Классификация деталей машин.

Деталь – составная часть машины, изготовленная без сборочных операций.

Детали машин делятся:

· детали соединений (сварные, резьбовые, заклепочные, соединение вал-ступица, шпоночные, шлицевые, натяг, профильные и т. д.);

· детали вращений (валы, оси);

· детали передач (передачи с гибкой связью, ременные, цепные, передачи зацеплением – зубчатые, планетарные, червячные, фрикционные и т. д.);

· детали поддерживающие (подшипники);

· корпусные детали и пружины;

· детали муфт.

Критерии работоспособности деталей машин.

1. Прочность – способность детали, обеспечить работоспособность конструкций в течение заданного срока службы без разрушений. Прочность бывает статическая и при переменных нагрузках (выносливость или усталость).

2. Жёсткость – способность конструкции сопротивляться деформациям.

3. Износостойкость – способность конструкций сопротивляться износу (изменению форм и размеров в результате трения).

4. Теплостойкость – способность обеспечить работоспособность конструкции в условиях повышенных температур.

5. Вибростойкость – способность детали или конструкции работать в условиях вибраций и колебаний.

6. Надёжность – способность безотказной работы конструкции.

Статическая прочность.

Виды нагружения, разрушения и условия прочности различных конструкций.

Виды нагружения:

1. Растяжение-сжатие (разрыв):

- сварные, резьбовые соединения, цепные, ременные передачи.

- сварные, резьбовые соединения, цепные, ременные передачи.

2. Изгиб (излом):

- ременные, зубчатые, планетарные, червячные передачи, валы, оси, муфты.

- ременные, зубчатые, планетарные, червячные передачи, валы, оси, муфты.

Круглое сечение:

Круглое сечение:

Прямоугольное сечение:

3. Кручение (срез):

- валы и шлицевые соединения.

- валы и шлицевые соединения.

Круглое сечение:

4. Срез (возникший в результате нагружения поперечными силами Q):

- сварные, заклёпочные, шпоночные соединения (зависит от марки материала и работы констр.).

- сварные, заклёпочные, шпоночные соединения (зависит от марки материала и работы констр.).

5. Смятие (подвергаются конструкции из-за силы, действующей перпендикулярно плоскости смятия):

- шпоночные, шлицевые соединения.

- шпоночные, шлицевые соединения.

6. Контактное нагружение (контакт выкрашивания происходит в случае сдавливания криволинейных поверхностей):

Формула Герца (напряжения при контактном нагружении):

q – удельная нагрузка, приходящаяся на единицу длины контактирующих линии;

ρпр – приведённый радиус кривизны контактирующих поверхностей;

Е1, Е2 – модули упругости контактирующих деталей (Е=2·105 МПа);

μ1, μ2 – коэффициент Пуассона (μ=0,3 – сталь).

Расчет на прочность.

Расчет на прочность обычно производится по условию прочности, задаваясь определённым коэффициентом запаса прочности, который равен отношению действующего (амплитудного) напряжения к пределу выносливости материала.

Износостойкость.

Кривая износа

I – интенсивность износа,

|

t – время.

Виды износа:

- механический (абразив частицы);

- молекулярно-механический (проникновение материала одной детали в др.);

|

|

Жесткость.

Некоторые детали рассчитаны на жесткость.

у – прогиб, θ – угол закручивания

у и θ определяются или из уравнения линии балки, или графическим методом (интеграл Мора или метод Верещагина).

[y], например для вала, определяется условиями работы подшипников.

Теплостойкость.

Счит. не многие машины и устройства, а только те, которые работают в условиях повышенной температуры (подшипники, червячные передачи).

Для увеличения теплостойкости:

- тепловые и гидродинамические расчеты;

- теплоотвод (вентиляторы, охлаждающие жидкости).

Надежность.

Оценивается с помощью коэффициента надежности k:

Вср – число срабатываний машины,

В – общее число включений машины

Все элементы системы подключены либо последовательно, либо параллельно.

Послед соединение:

|

|

|

|

|

kсист<kсамого ненадёжного элемента

Рационально использованные элементы с одинаковым k.

Параллельное соединение (дорогое):

|

|

|

1/k =1/k1+1/k2+….

Используют в летательных аппаратах и в других ответственных конструкциях.

Способы повышения надежности:

- увеличение прочности (неэкономично);

- высокая доступность, ремонтопригодность и хорошие условия эксплуатации и смазка элементов;

- выбор теоретически обоснованных методик расчета (при этом предпочитаются статич. опред. систем);

- резервирование (дорог, сводится к введению не одного, а нескольких двиг. самолета)

- принцип проверяемости качества системы.

Резьбовые соединения

Резьбовые соединения – разъемные.

Типы, виды профилей резьбы, основные параметры резьбы, проставление резьбы на чертежах, виды деталей резьбовых соединений, виды стопорений.

Профили: треугольные, трапецеидальные, прямоугольные, круглые.

Треугольные резьбы (крепежные), диаметр приведенного коэффициента трения выше, чем у других резьб:

Приемущества треугольных резьб: 1.значительная металлоемкость.

Недостатки:!.простота, возможность точного изготовления.

2.возможность создания больших осевых сил.

3. возможность фиксирования зажима в любом положении.

4. удобная форма, малые размеры.

Приведенный коэффициент трения равен:

α – угол профиля резьбы.

Треугольные резьбы:

Треугольные резьбы:

|

Метрические Дюймовые

Теория винтовой пары.

Шлицевые соединения

Достоинства: - передают большие крутящие моменты

- менее ослабляют вал (за счет концентрации напряжения)

- могут использоваться в стесненных габаритах (малая ступица)

Недостатки:

- дороговизна изготовления (дорогой инструмент для нарезания: протяжка для нарезания внутренних шлиц на ступице)

Классификация:

1) треугольные (с мышинным зубом)

2) прямобчныеие

3) эвольвентные

Треугольные:

Достоинтсва:

- работа в стесненных габаритах

Недостатки:

- малая нагрузочная способность

- нетехнологичность

Поэтому они мало используются

Широкое распространение получили соединение прямобоким шлицом

Достоинства:

- дешевые, технологичные.

Эвольвентные шлицевые соединения

Достоинства:

- легко нарезать с помощью стандартных инструментов на валу (технологичность)

- хорошая нагрузочная способность

Недостатки:

- на ступице эти шлицы нарезают дорогим инструментом (специальными протяжками)

Основные геометрические параметры рассчитываются как и для зубчатых передач.

Прямобочное шлицевое соединение.

Виды центрирования:

а) по наружному диаметру (самые распространенные):

D- наружный диаметр. При достижении точности D наружная поверхность вала обрабатывается термически и шлифуют. На ступице внутреннюю поверхность на диаметре D нельзя шлифовать (ступицу не термообрабатывают).

Обозначение на чертеже:

D – 8 – 42  .

.

б) по боковой поверхности:

b – 8 – 42

Используется реже, чем (а). Позволяет получить большую нагрузку способом шлицевых соединений, но совершенно не обеспечивает точности центрирования. Так как боковые поверхности хорошо прилегают и меньшей распределении нагрузки на эти поверхности.

в) по внутреннему диаметру (обеспечивает точное центрирование позволено термическая обработка и вал и ступицу, точность размера d осуществляется шлифованием)

d – l – 42

Расчет шлицев на смятие

Напряжение смятия боковой поверхности шлица:

- коэффициент неравномерности распределения нагрузки

- коэффициент неравномерности распределения нагрузки

определяется в зависимости от посадки шлицевого соединения, а также видов термообработки. (по справочникам).

определяется в зависимости от посадки шлицевого соединения, а также видов термообработки. (по справочникам).

Сварные, заклепочные соединения относятся к числу неразъемных

4.Заклёпочные соединения:

Достоинства: возможность работы при колебаниях и вибрациях, технологичны

Недостатки: металлоёмкость значительна

|

Расчёт по напряжению среза

τср = 4F/πd2 ≤ (τ)ср

d≥√4F/π(τ)ср

Лист заклёпки считается на смятие:

δсм = F/ds ≤ (δ)см

При расчёте групповых заклёпочных соединений нагружённых на одну заклёпку, находится напряжение среза.

5.Сварные соединения:

Достоинства: быстрота и качество изготовления (технологичные)

экономичность (дешёвые)

малая металлоёмкость

Недостатки: недостаточная прочность

не работает на вибрации

1) любые сварные соединения образуются двумя видами швов:

- стыковым

- угловым

-

Стыковой шов: разрушение шва такое же, как и основного металла

Угловой шов: Разрушение шва происходит из-за касательных напряжений среза, они является разрушающими. S=k (катет шва), h – высота площадки по которой разрушается шов

h = ksin45 = 0,7k

2) Сварные соединения:

стыковые (одна деталь продолжает другую, выполняется только стыковым швом)

| |||

| |||

Обозначение швов на чертежах: линия – выноска; полка и односторонняя стрелка; упирается на линию основного или невидимого контура. Основная надпись пишется на полке (видимый контур) или под ней (невидимый контур).

- усиление шва снять

-

сварки по незамкнутому контуру

Если шов несколько (идентичен), обозначается только один, а остальные номерами (они подсчитываются и обозначаются на линии – выноски).

а) воздействия растяжения силы F:

δ = F/bs ≤ (δ)р

(δ)р = 0,9 (δ)р (для ручной электродуговой сварки)

б) воздействие изгибающего момента Мх:

δиз = Мх/ Wх = 6Мх/bs2 ≤ (δ)из

Мх = bs2/6

Если Мх = 0, а есть Мz Wz = bs2/6

в) воздействие F и Мх:

| |||

| |||

1)

|  | ||

τср = Миз/W = 6 Миз / l(0,7k)2 ≤ (τср)2

2) В зависимости от F различают лобовые и фронтальные швы:

Лобовой шов

τср = F/0,7kl ≤ (τ)ср

Фронтальный шов F, l1, l2

F2l1 = F1l2

F2l1 = F1l2

F = F1 + F2

F1/F2 = l1/l2

F = F2 (1 + l1/l2)

F2 = F/1 + l1/l2

F1 = F2 * l1/l2

τср = F/0,7kb1 ≤ (τ)ср

b1 ≥ F1/0,7k(τ)ср

b2 ≥ F2/0,7k(τ)ср

При обозначении нахлёста шва на чертежах проставляют обозначения шва по стандарту Н1, а рядом значок величины катета шва и ГОСТ

-

|  |  | |||

τсрМ = М/W = 6M/l(0,7 * k)2

τсрF = F/А = F/0,7kl

δср = 6М/l * S2

δр = F/lS

-

|  |  | |||

Классификация:

ПЕРЕДАЧИ

Передачи бывают:

1) Трением

2) Зацеплением

а) С непосредственным контактом (зуб.)

б) Передачи гибкой связью (переменные)

1.Ременные передачи

1.1 Достоинства и недостатки, и классификация.

Достоинства: возможные работы на высоких скоростях

бесшумность, плавность работы, поглощение ударов и толчков.

простота и дешевизна конструкции

Недостатки: - повышение нагрузка на валы из-за необходимой натяжки ремня.

недостаточная долговечность ремней (≈ 5000 часов работы).

повышенные требование к натяжке ремня.

недостаточная натягивая способность (ниже чем в зубчатых и цепных).

Классификация ремней

1) Плоскоременная передача.

“+”  простота конструкции

простота конструкции

“+” не требует точности установки шкива

“ − “более габаритна

Плоские ремни: прорезиненные хлопчатобумажные и др..

Клиноременная передача (φ=40°)

Имеет

большую тяговуя способность (повыш. Привед. коэф. трения

|

|

Толщина и ширина

стандартизации О,А,Б,В,Г,Д

Достоинство: в клиноременной передаче размер сечения ремня можно использовать до 8 ремней (больше не рекомендуется, т.т. ремни выполняются в виде бесконечной ленты с разной в пределах допуска длиной).

2) Поликлиновый ремень

“ − “ недостаточно либкие (малая долговечность).

Кордшнуровые и кордтканевые ремни для повышенной прочности.

3)Круглый ремень (используют в приборах и в быту)

Недостаток: малая тяговая способность

Недостаток: малая тяговая способность

материал: резина, кожа.

3) Зубчатые ремни (передача движения осуществляется зацеплением)

Достоинства: -высокая тяговая способность

не требуется большого натяжения

Недостатки: высокие требование к установке шкивов (оси шкивов должны быть строго параллельны)

1.3 Геометрические и кинематические зависимости.

Рассмотрим: шкив и ремень.

1-ведущий шкив

1-ведущий шкив

2-ведомый шкив

|

В ременной передаче из-за податливости и проскальзывания ремня

|

Где ξ- коэф. скольжения в ремне [0.1±0.2]

|

Передаточное отношение ременной передачи

В практике

u выбирается от 2÷4

1.2 Геометрические параметры и зависимости:

1) Диаметры Д1 и Д2

2) Межосевое расстояние

3) Угол наклона между ветвями ремня β

4) Угол охвата ремнем шкива  α1 и α2. чем дольше α1 тем сцепление выше.

α1 и α2. чем дольше α1 тем сцепление выше.

α1≥[α ] α1≥[α ]

|

α1 ограничивается =>

α1 ограничивается =>

[ α ]- допускаемый угол охвата

для клиноременных [ α ] = 120°, плоско ременных [ α ] = 150°

Найдем α1: α1 =180°-β= π-β

Найдем α2: α2=180°+β= π+β

Учитывая что β – малая величина, а ее sin – сам угол, получим:

|

|

|

Вывод формулы для определения длины ремня

|

Д1, Д2 – величины стандартные

а назн, в зависимости от Д1 и Д2

Если клиноременная передача, то L округлое по стандарту. Затем вновь пересчитать а.

|

Только потом троверяем

Т.к. β зависит от а.

Скольжение в ремне.

Потери на трение КПД.

Пусть ремень действует предварительное натяжение F0. крутильный момент уравновешен дополнительным грузом.

Часть дуги деформирована, а другая покоится.

Часть дуги деформирована, а другая покоится.

В результате натяжке ремня в зоне упругого скольжения, сцепление будет min. Если Т увеличивать, дуга упругого скольжения будет расти. Если дуга упругого скольжения будет приближена к углу охвата (дуга покоя ≈0), то произойдет буксование ремня на шкиве, что нежелательно. Нужно увеличить силу предварительного натяжения F0, чтобы уйти от буксования.

|

Потери на трения из-за упругого скольжения в ремне; из-за сопротивления воздуха, перегибов ремня и т. д…

Построение кривых скольжения.

Кривые скольжения ξ(φ), η (φ)

φ – коэф. Тяги (отношение открытых сил к 2F0)

|

F0 – предварительного натяга

|

η в пределах 0,96 (плоские) 0,95 (клиновые)

Для разных ремней кривых скольжения выявили φ=φкр

|

[Q]t0 – допустимое полезное окружное напряжение идеальной передачи (из таб. Значений)

Идеальная передача u=1, α=180°, ν=10 м/с

К реальной передаче переход домножением [Q]t0 на ряд коэф.

|

- для реальной передачи

Кα - коэффициент учитывающий угол охвата малого шкива

Кн – коэффициент учитывающий вид выбран натяжение ремня

Кр – коэффициент режима работы (учитывающий работу при спокойной нагрузке при толчках и ударах, при слабом колебании)

Силовые зависимости в ременной передаче.

1. в идеальной передаче (зависимость Эйлера)

|

f – коэффициент трения, α – угол охвата

2) зависимость Понселе

δ – удлинение ремня

|

F2 – холостой ветви

F1 – усилие в рабочей ветви

|

|

решив совместно системы и уравнения получим

|

|

И

Формулы Понселе

Зубчатые передачи

Классификация

Зубчатые передачи в зависимости от расположение осей:

1) с параллельными осями (цилиндрические)

В зависимости от формы зуба: прямозубые и косозубые.

Зубчатые передачи с параллельными осями – планетарные.

2) с пересекающимися осями (конические): прямозубые, косозубые (с тангенц. зубом), кривозубые (с круговым зубом),

3) со скрещивающимися осями (червячные, гипоидные, винтовые).

Виды разрушение зубьев

Критерии работоспособности и виды разрушения зубьев

Разрушение зубьев:

1.Излом зуба

Характерен для открытых зубчатых передач. По этой причине, расчет, предотвращающий излом зуба, является основным для открытых зубчатых передач (Расчет зубьев на изгибную выносливость)

Излом

Излом

|

усталостный от пергрузок

излом от перегрузок

излом от перегрузок

|

излом от усталостной трещины

2) Контактное выкрашивание зубьев (характерно для.закрытых зубчатых. передач) Является результатом появления контактных напряжений, которые, в результате попадания масла в усталостную трещину, будут вызывать её развитие, что в дальнейшем приведет к вырыву материала. с поверхности (появление,. Следовательно, разрушений в виде ямок).

Контактное выкрашивание не опасно и харак. для зубчатых передач, работающих в масле.

Предотвращение:

а) термообработка поверхности

б) расчеты на контактную прочность

3) Износ зубьев. (вызывает. утонение зуба, искажение его формы).

Предотвращение:

а) увеличение твердости рабочей поверхностей

б) включение присадок в масла

4) Пластическая деформация (возникает у зубьев из мягкого материала от перегрузок)

Предотвращение:

а) расчет от перегрузок

б) выбор материала

5) Отслаивание поверхности (характерно для твердого материала в результате действия перегрузок).

Подбор подшипников качения

Тела качения и дорожки качения подвержены воздействию контактных напряжений. В результате этого воздействия может происходить усталостное выкрашивание контактирующих поверхностей после длительного времени их работы. К видам разрушения подшипников относят абразивный износ, возникающий в результате недостаточной защиты от абразивных частиц. Для быстроходных подшипников характерно разрушение сепараторов. При сильных перекосах валов может наблюдаться раскалывание колец и тел качения от воздействия ударных нагрузок. Кроме того возможны остаточные деформации деталей подшипников, происходящие у тихоходных подшипников при перегрузках.

Практический расчет (подбор) подшипников проводят не по истинным напряжениям контакта, а по условным напряжениям (расчет стандартизирован ГОСТ 18854-73, ГОСТ 18855-73).

Валы и оси

Общие сведения

Валы предназначены для передачи крутящего момента и для поддержания установленных на них деталей

Различают прямые, коленчатые и гибкие валы. (Рис.1)

Различные типы валов

Опорные части валов и осей называют цапфами. Промежуточные цапфы называются шейками, концевые шипами.

Коленчатые валы применяют при необходимости преобразования возвратно-поступательного движения во вращательное.

Гибкие валы состоят из нескольких плотно навитых слоев

каждый из которых состоит из плотно навитых проволок Таким образом, гибкие валы представляют собой многослойные многозаходные витые пружины кручения (4-12) слоев. Гибкие валы имеют броню.

Валы могут выполнятся полыми, что благоприятно с точки зрения их веса. (Обычно dHap/ dBHyT=2).

Иногда в массовом производстве применяют полые сварные валы из ленты, намотанной по винтовой линии.

5.2. Основы конструирования ступенчатых валов для передач

Диаметры посадочных поверхностей под ступицы выбирают из нормального ряда предпочтительных чисел, а диаметры цапф в соответствие с диаметрами стандартных подшипников качения.

Диаметры dj и d2 (рис.la) выбирают разными или по возможности обеспечивающими свободный проход детали без повреждения предыдущей поверхности.

Если вал имеет несколько призматических шпоночных канавок по длине, то во избежание перестановки вала при фрезеровании их целесообразно выбирать одной ширины и размещать в одной плоскости.

Цапфы выполняют обычно цилиндрическими.

При воздействии на ступицу осевых нагрузок и их восприятие валом проводится следующими способами.

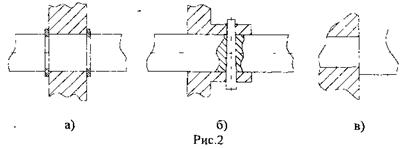

1. Упором детали в уступ (буртик), (рис.2а), или выполнение

гарантированного натяга.

2. При небольших нагрузках - гайками, штифтами, (рис.26),

клеммовыми соединениями.

3. Легкие и случайные нагрузки (вибрации) - клеммами и

стопорными  кольцами, (рис.2в)

кольцами, (рис.2в)

Способы осевой фиксации ступицы на валу.

Способы осевой фиксации ступицы на валу.

Переходные участки валов между двумя ступенями выполняют с канавкой для выхода шлифовального круга. (Рис.3)

Переходной участок вала.

Канавки обычно применяют на концевых участках валов, где изгибы не велики. Они вызывают концентрацию напряжений.

Кроме того переходные участки валов между двумя ступенями выполняют с галтелью постоянного или переменного радиуса (рис.4). Радиус галтели должен быть r=O.ld.

Переходной участок вала в виде галтели.

5.3. Материалы для изготовления валов и осей, мероприятия по увеличению несущей способности валов \

В некоторых случаях в неответственных деталях валы и оси без термической обработки изготовляют из стали типа сталь 5.

Для валов, имеющих повышенную несущую способность шлицев и цапф, применяют среднеуглеродистую и легированную сталь 45, 40Х, 40ХН, 40ХНМА, ЗОХГТ (последние для более ответственных передач)

с-6 7 для промежуточного вала редуктора;

с-7 8 для быстроходного вала редуктора,

можно определить ориентировочный размер проектируемого вала.

При проведении проектировочного расчета диаметр вала также можно принять равным и тому, с которым соединяется рассчитываемый (на пример вал электродвигателя)

После выполнения проектного расчета осуществляют конструирование вала исходя из выполняемой функции. При этом уточняют диаметры, выполняют уступы, шпоночные и шлице вые пазы. Концы валов выполняют стандартными.

При выполнении уступа высоту буртика t и размеры галтелей rj и г2 рекомендуется выбирать в зависимости от диаметра вала по таблице 1.

При конструировании вала учитывается достаточно много факторов: возможность сборки-разборки деталей вала, выполнение требований по установке уплотнительных манжет, технологичность его изготовления, применение стандартных концов тихоходных и быстроходных валов и другие.

Детали машин.

Классификация деталей машин.

Деталь – составная часть машины, изготовленная без сборочных операций.

Детали машин делятся:

· детали соединений (сварные, резьбовые, заклепочные, соединение вал-ступица, шпоночные, шлицевые, натяг, профильные и т. д.);

· детали вращений (валы, оси);

· детали передач (передачи с гибкой связью, ременные, цепные, передачи зацеплением – зубчатые, планетарные, червячные, фрикционные и т. д.);

· детали поддерживающие (подшипники);

· корпусные детали и пружины;

· детали муфт.

|

|

|

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

© cyberpedia.su 2017-2025 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!