Содержание

Введение……………………………………………………………………...4

1.История создания предприятия……………………………………………..5

2.Краткая геологическая характеристика……………………………….…...8

2.1 Вскрытие шахтного поля…………………………………………………12

3. Состав калийных руд Старобинского месторождения…………………..14

4.Технологии обогащения калийных руд…………………………………...16

5. Требования к качеству выпускаемых концентратов…………………….18

6. Описание технологического процесса……………………………………19

6.1 Измельчение и флотация…………………………………………………19

6.2 Обесшламливание питания сильвиновой флотации……………………20

6.3 Сильвиновая флотация……………………………………………………21

6.4 Классификация и обезвоживание галитовых хвостов сильвиновой флотации……………………………………………………………………….22

6.5 Сгущение шламовых отходов, удаление и складирование их в шламохранилище……………………………………………………………...22

7.Щеленарезная машина……..………………………..………………..........26

7.1. Общие сведения о проходческом комбайне………………………..….27

7.2. Описание конструкций данного типа.………………………………….27

Заключение………………………………………………………………….29

Литература…………………………………………………………………..30

Введение

Современное производство калийных удобрений является одной из наиболее развитых отраслей горной промышленности. Количество этих удобрений, ежегодно поставляемых сельскому хозяйству, измеряется десятками миллионов тонн.

Минеральные удобрения начали применять интенсивно только в последние сто лет.

В настоящее время промышленность минеральных удобрений – ведущая отрасль химической промышленности.

Современное мировое потребление минеральных удобрений составляет более 40 млн.т/год. Из этого количества на долю. Калийных удобрений приходится около 30%.

Совершенствование технологии производства калийных удобрений идет в основном по трем направлениям:

· повышение извлечения хлористого калия;

· повышение качества флотоконцентрата в условиях флотации закрупненной руды;

· улучшение потребительских свойств калийных удобрений.

Повышение извлечения KCl достигается путем снижения содержания KCl в хвостах флотации, за счет изменения реагентного режима флотации с использованием модификатора ПЭГ (полиэтилен голь). Кроме того, внедрение схем автоматизированной разгрузки гидросепараторов позволит снизить потери KCl с жидкой фазой отвальных шламов. Повышение извлечения KCl достигается также путем применения солевых растворов депрессора и коагулянта, за счет снижения потерь при растворении в растворах реагентов, поступающих на флотацию.

Повышение качества флотоконцентрата в условиях флотации закрупненной руды достигается путем применения схем интенсивного флотоконцентрата с применением специальных аппаратов.

Улучшение потребительских свойств калийных удобрений является определяющим направлением в развитии производства в условиях современного рынка.

Рассыпчатость, т.е. неслеживаемость, есть свойство вытекать или беспрепятственно выгружаться из вагонов.

Пылимость, т.е. отсутствие запыленности в местах перегрузок и внесения в почву, этим свойством должны удовлетворять все выпускаемые удобрения.

Вскрытие шахтного поля

Шахтное поле рудника вскрыто четырьмя вертикальными стволами, расположенными в центральной его части.

Ствол №1, оборудованный скиповым и клетьевым подъемными установками, вскрывает гор.-420м. Ствол №2, аналогичный стволу №1, вскрывает гор.-620 м. Ствол №3,оборудованный клетьевым подъемом, пересекает оба горизонта и служит для выдачи отработанной струи воздуха с обоих горизонтов, т.е. является вентиляционным. Ствол №4, оборудованный двумя скиповыми подъемами, пересекает оба горизонта и служит для выдачи руды.

На горизонте -420 м от ствола 1 пройдены выработки главного северного и южного направлений до границы шахтного поля. Причем, главное северное направление погашено на протяжении 2350м, а южное на 2450м, по мере отработки запасов в обратном порядке. Перпендикулярно к главному северному направлению выполнена проходка выработок вспомогательного северо-восточного направления. Перпендикулярно к выработкам главного южного направления пройдены выработки главного восточного направления и на расстоянии 3500 м от них проходятся выработки главного юго-восточного направления.

На горизонте -620 м от ствола №2 пройдены выработки главного северного и главного южного направлений до границы шахтного поля. Причем, выработки главного северного направления погашены на протяжении 1300м по мере отработки запасов в обратном порядке.

Перпендикулярно к выработкам главного южного направления, аналогично гор.-420 м, пройдены выработки главного восточного и юго-восточного направлений. Проходка выработок главного южного направления остановлена в связи с обнаружением признаков центрального тектонического нарушения.

Ниже приводится таблица 2.1 отметок вскрывающих выработок.

Таблица 2.1.

| Отметка

| Ствол 1

| Ствол 2

| Ствол 3

| Ствол 4

|

| Отметка устья, м

| +164,25

| +164,2

| +163,4

| +160,7

|

| Отметка II горизонта, м

| -420,6

| -421,9

| -424,4

| -426,7

|

| Глубина II горизонта, м

|

|

|

|

|

| Отметка III горизонта, м

| –

| -619,8

| -621,1

| -626,5

|

| Глубина III горизонта, м

| –

|

|

|

|

| Отметка зумпфа, м

| -459,6

| -658,0

| -630,6

| -690,5

|

| Глубина ствола, м

|

|

|

|

|

Примечание: уклоны, вскрывающие продуктивные пласты, на руднике отсутствуют.

Требования к качеству выпускаемых концентратов

В настоящее время основными потребителями калийных удобрений ОАО «Беларуськалий» являются страны дальнего зарубежья, которые предъявляют высокие требования к их качеству и физико-механическим свойствам.

Конкурентоспособными на мировом рынке являются стандартные калийные удобрения, гранулированные с высокими прочностными свойствами. Готовой продукцией объединения является калий хлористый мелкий. В сухом виде неагрессивен, нетоксичен, негорюч, пожаро-взрывобезопасен.

К мелкому хлористому калию предъявляются следующие требования:

массовая доля калия, не менее 95,0%;

массовая доля воды, не более 1,0%;

рассыпчатость 100%.

Мелкозернистый хлористый калий должен отвечать требованиям ГОСТ-4568-95.

Физические свойства готовой продукции сведены в таблице 5.1.

Таблица 5.1- Физико-механические свойства готовой продукции

| №№ п/п

| Наименование показателей

| Ед.измерения

| Калий хлористый мелкий

|

|

| Насыпная плотность

| кг/м3

| 900-1100

|

|

| Плотность

| кг/м3

|

|

|

| Угол естественного откоса

| градус.

| 33-35

|

|

| Температура плавления

| градус.С

| 768-776

|

|

| Температура кипения

| градус.С

|

|

|

| Удельная теплоемкость

| дж./кг

|

|

Измельчение и флотация

Отделение измельчение - флотации состоит из технологических секций, каждая из которых включает в себя оборудование для осуществления классификации дробленой руды, измельчения руды до оптимальной флотационной крупности, поверочной классификации руды, первой и пятой стадии обесшламливания питания флотации, основной, первой, второй и третьей перечистных и контрольной сильвиновой флотации.

Цикл измельчения

Каждая технологическая секция оборудована двумя бункерами дробленой руды. Рабочий объем бункера рассчитан на вместимость 200 т руды. Руда из бункера дозируется в автоматическом режиме согласно установленному заданию шиберным затвором с исполнительным механизмом. Транспортировка руды от бункера осуществляется ленточным питателем, оборудованным весоизмерителем.

Ленточными питателями дробленая руда подается на дуговые грохоты типа СД-2 для предварительной классификации, в результате которой из питания измельчения выводится часть руды с крупностью частиц, соответствующей флотационной, в целях снижения переизмельчения питания флотации. Предварительная классификация осуществляется на дуговых грохотах с шириной щели 1,6 – 2,0 мм. Руда перед дуговым грохотом смешивается с оборотным маточником.

Подрешетный продукт предварительной классификации поступает в питание первой стадии обесшламливания. Надрешетный продукт направляется в операцию измельчения, осуществляемую в стержневых мельницах типа МСЦ 3,2 – 4,5.

Для обеспечения необходимого соотношения ж/т в питание мельницы подается оборотный ленточник и пенный продукт контрольной флотации. Слив мельницы поступает в зумпф, в который подается также промежуточный продукт второй и третьей перечистной флотации. Насосом пульпа подается на дуговые сита поверочной классификации типа СД-2 с шириной щели сита 2,0 мм. Надрешетный продукт поверочной классификации возвращается в операцию измельчения (циркулирующая нагрузка), подрешетный продукт – в зумпф питания первой стадии обесшламливания.

Сильвиновая флотация

Камерный продукт МПМ-30 каждой технологической секции поступает в контактный чан, где разбавляется оборотным маточником и обрабатывается реагентом-депрессором. Раствор реагента-депрессора поступает из реагентного отделения в бак, затем проходит обработку в гидродинамическом активаторе и поступает в бак модификатора, после чего подается в контактный чан. Применение реагента-депрессора обеспечивает предотвращение взаимодействия частиц минералов нерастворимого остатка с собирателем сильвина и перевода их в пенный продукт, что привело бы к существенному повышению расхода реагентов и к загрязнению сильвинового концентрата. Из контактного чана пульпа поступает в приемный карман флотомашины ФКМ-6,3 основной флотации. Туда же дозируется раствор собирателя. Во вторую камеру флотационной машины и для основной сильвиновой флотации подается камерный продукт МПМ-45. При таком вводе питания более тонкие, имеющие повышенную удельную поверхность частицы сильвина, обрабатываются собирателем после обработки более крупных частиц, что позволяет повысить флотационную способность крупных фракций и уменьшить расходы реагентов. Пенный продукт основной флотации направляется в перечистные операции, камерный продукт поступает на контрольную флотацию. Пенный продукт контрольной флотации направляется в отделение измельчения в питание мельницы. Камерный продукт контрольной флотации (хвосты флотации) подается на классификацию и обезвоживание.

Черновой концентрат, разбавленный оборотным маточником, поступает в первую перечистную флотацию. Пенный продукт первой перечистной флотации разбавляется оборотным маточником и переходит во вторую перечистную флотацию. Камерный продукт первой перечистной флотации подается в зумпф обесшламливания.

Пенный продукт второй перечистной флотации направляется на третью перечистку.

Камерные продукты второй и третьей перечисткой флотации поступают в зумпф слива мельниц.

В результате указанных технологических операций обогащения получаются: флотационный концентрат и галитовые хвосты флотации.

Для выщелачивания хлорида натрия из флотационного концентрата в желоба пенного продукта флотационных машин третьей перечистной флотации подается «красная вода» (промывные воды систем пылегазоулавливания сушильного отделения). Окончательный концентрат подвергается пеногашению в пеногасителе центробежном вакуумном и самотеком направляется в зумпф, откуда перекачивается на операцию гидроклассификации и обезвоживания в сушильно-фильтровальное отделение.

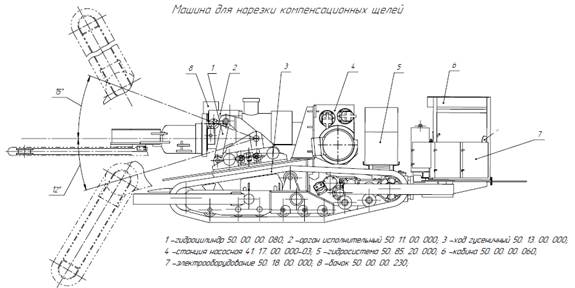

Машина щеленарезная

Состав и устройство изделия

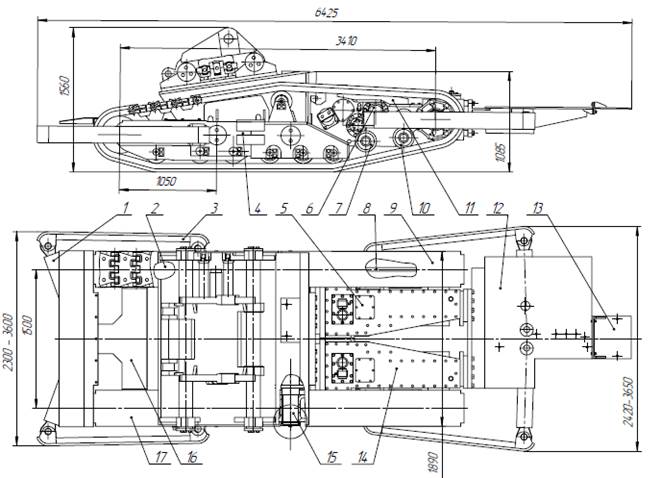

Рисунок 7.1- машина щеленарезная

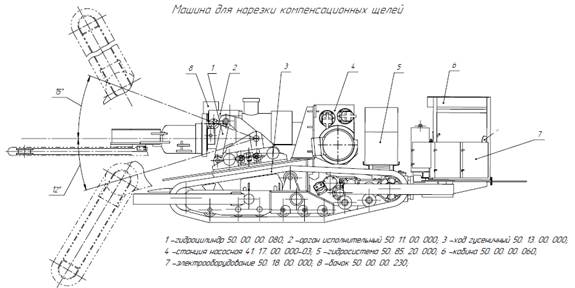

Машина для нарезки компенсационных частей состоит из следующих основных частей:

- орган исполнительный – 1 шт.;

- хода гусеницы - 1 шт.;

- станции насосной – 1 шт.;

- гидросистемы– 1 компл.;

- электрооборудование– 1 компл.;

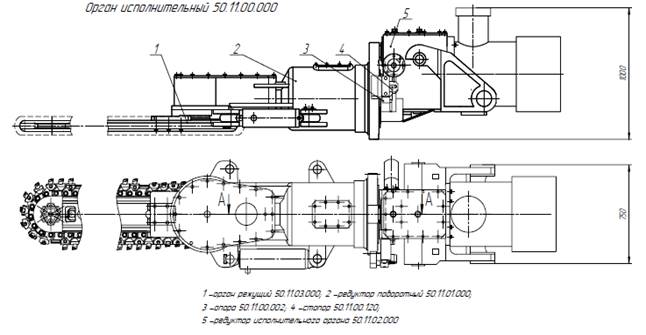

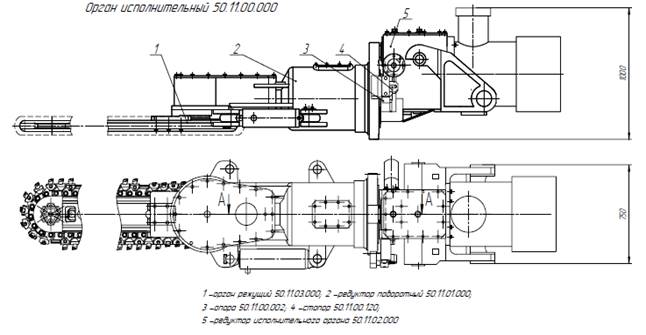

7.1.1Исполнительный орган.

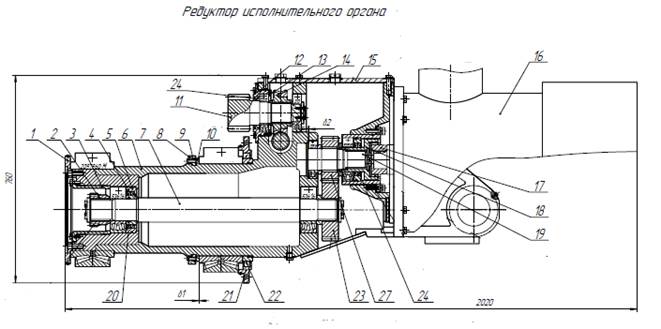

Рисунок 7.2 - Исполнительный орган

Исполнительный орган состоит из, редуктора исполнительного органа с приводом, от электродвигателя ВРП 225 МК4, поворотного редуктора и цепного бара.

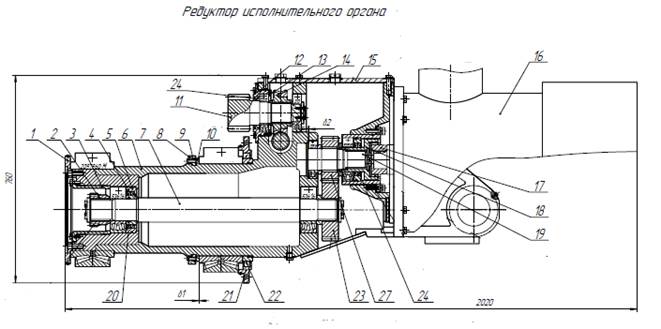

Редуктор исполнительного органа (рисунок 7.3) состоит из литого корпуса, и внутри которого установлены два параллельных вала, передающих вращение оси электродвигателя фланцевого исполнения к поворотному редуктору через косозубую цилиндрическую передачу. Шестерня передачи установлена на шлицах ведущего вала, опирающегося на два роликоподшипника.

Рисунок 7.3- Редуктор исполнительного органа

Колесо косозубой цилиндрической передачи консольно установлена на шлицах ведомого вала, который опирается на два роликоподшипника, и передает вращение поворотному редуктору через зубчатую муфту.

В корпусе редуктора имеется две цапфы, служащие для установки исполнительного органа на кронштейн гусеничного хода.

На корпусе редуктора со стороны выходного вала установлен механизм поворота бара относительно продольной оси редуктора исполнительного органа

В редукторе имеются: смотровое окно, закрытое крышкой, сапун и пробки.

Поворотный редуктор представляет собой 2-х ступенчатый коническо-цилиндрический редуктор, который состоит из литого корпуса, внутри которого установлены коническая и цилиндрическая передачи.

Входная коническая вал-шестерня редуктора установлена на двух роликоподшипниках, с одной стороны вала на шлицах посажена зубчатая полумуфта, соединенная с полумуфтой выходного вала редуктора исполнительного органа. С другой стороны вала нарезана шестерня конической передачи.

С входного вала вращение передается на двойную шестерню, установленную на двух роликоподшипниках, внутренней обоймой посаженной на оси.

Двойная шестерня представляет собой полый вал, с одной стороны которого нарезано коническое колесо, а с другой цилиндрическое, передающее вращение на выходной вал.

Выходной вал опирается на два роликоподшипника. С одной стороны вала на шлицах посажена цилиндрическая шестерня, а с другой – установлена ведущая звездочка цепи бара. Соосно ведущей звездочке на корпус поворотного редуктора установлено седло для крепления бара. Седло имеет проушины для крепления гидроцилиндра заводки бара и может поворачиваться относительно оси ведущей звездочки.

Корпус поворотного редуктора установлен на наружные обоймы подшипников, посаженных на горловине редуктора исполнительного органа, и болтами закреплен к диску механизма поворота бара

В редукторе имеется два смонтированных окна закрытых крышками, сапун и пробки

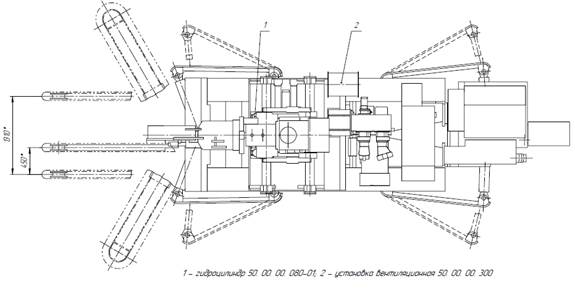

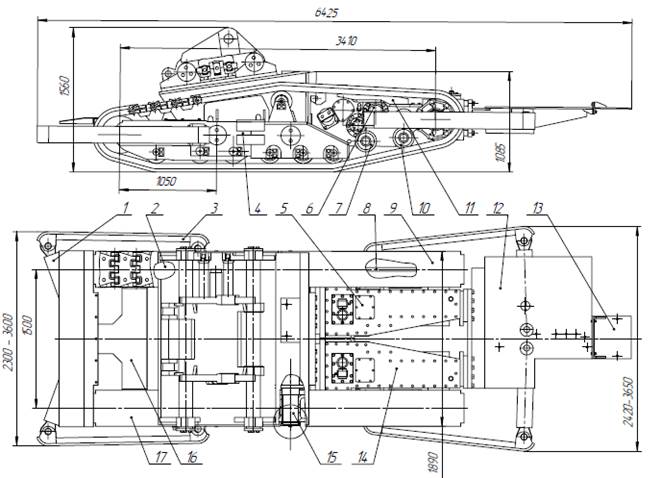

7.1.2 Гусеничный ход

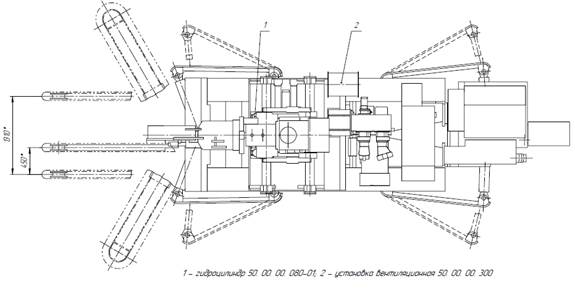

Рисунок 7.4- Гусеничный ход

Гусеничный ход осуществляет перемещение машины в рабочем и в маневровом режимах, а также поворот и разворот машины.

Гусеничный ход (рисунок 9.4) состоит из двух гидромеханических приводов двух гусеничных тележек, двух гусеничных цепей, рамы, кронштейна, буфера, передних и задних распорных лыж с гидроцилиндрами.

Приводы правой и левой гусениц выполнены раздельно и предназначены для передачи крутящих моментов оси гидромоторов к ведущим звездочкам гусеничных цепей.

Заключение

Во время производственной практики была изучена структура предприятия, основные геологические характеристики залегания калийных солей, а так же основные операции добычи полезного ископаемого, применяемые машины и оборудование.

Заданием производственной было изучение щеленарезной машины Урал-50. Было изучено устройство данной машины, её принцип работы а также выявлены плюсы и минусы данной машины. Основные плюсы Урал 50:

- простота конструкции;

- ремонтопригодность;

- надёжность;

К минусам данной машины можно отнести:

- не мобильность (по сравнению с аналогом ESF-70)

ОАО «Беларуськалий» постоянно следит за состоянием санитарно-защитной зоны. Кроме того, внедряет в производство технологические процессы, обеспечивающие выпуск непыляших и обеспыленных удобрений, которые в местах перегрузки и внесения в почву не ухудшают экологическую обстановку.

На ОАО «Беларуськалий» действует признанная на мировом уровне и подтвержденная международным сертификатом система управления окружающей средой СУОС, которая обеспечивает снижение техногенного воздействия промышленного производства на экологическую обстановку в регионе.

Литература

1.Руководство по эксплуатации «Машина для нарезки компенсационных щелей «Урал-50»»

2. Смычник А.Д., Богатов Б.А., Шемет С.Ф. «Технология и механизация разработки калийных месторождений» Минск: Юнипак, 2005 г.

3. www.kali.by – официальный сайт предприятия «Беларуськалий»

Содержание

Введение……………………………………………………………………...4

1.История создания предприятия……………………………………………..5

2.Краткая геологическая характеристика……………………………….…...8

2.1 Вскрытие шахтного поля…………………………………………………12

3. Состав калийных руд Старобинского месторождения…………………..14

4.Технологии обогащения калийных руд…………………………………...16

5. Требования к качеству выпускаемых концентратов…………………….18

6. Описание технологического процесса……………………………………19

6.1 Измельчение и флотация…………………………………………………19

6.2 Обесшламливание питания сильвиновой флотации……………………20

6.3 Сильвиновая флотация……………………………………………………21

6.4 Классификация и обезвоживание галитовых хвостов сильвиновой флотации……………………………………………………………………….22

6.5 Сгущение шламовых отходов, удаление и складирование их в шламохранилище……………………………………………………………...22

7.Щеленарезная машина……..………………………..………………..........26

7.1. Общие сведения о проходческом комбайне………………………..….27

7.2. Описание конструкций данного типа.………………………………….27

Заключение………………………………………………………………….29

Литература…………………………………………………………………..30

Введение

Современное производство калийных удобрений является одной из наиболее развитых отраслей горной промышленности. Количество этих удобрений, ежегодно поставляемых сельскому хозяйству, измеряется десятками миллионов тонн.

Минеральные удобрения начали применять интенсивно только в последние сто лет.

В настоящее время промышленность минеральных удобрений – ведущая отрасль химической промышленности.

Современное мировое потребление минеральных удобрений составляет более 40 млн.т/год. Из этого количества на долю. Калийных удобрений приходится около 30%.

Совершенствование технологии производства калийных удобрений идет в основном по трем направлениям:

· повышение извлечения хлористого калия;

· повышение качества флотоконцентрата в условиях флотации закрупненной руды;

· улучшение потребительских свойств калийных удобрений.

Повышение извлечения KCl достигается путем снижения содержания KCl в хвостах флотации, за счет изменения реагентного режима флотации с использованием модификатора ПЭГ (полиэтилен голь). Кроме того, внедрение схем автоматизированной разгрузки гидросепараторов позволит снизить потери KCl с жидкой фазой отвальных шламов. Повышение извлечения KCl достигается также путем применения солевых растворов депрессора и коагулянта, за счет снижения потерь при растворении в растворах реагентов, поступающих на флотацию.

Повышение качества флотоконцентрата в условиях флотации закрупненной руды достигается путем применения схем интенсивного флотоконцентрата с применением специальных аппаратов.

Улучшение потребительских свойств калийных удобрений является определяющим направлением в развитии производства в условиях современного рынка.

Рассыпчатость, т.е. неслеживаемость, есть свойство вытекать или беспрепятственно выгружаться из вагонов.

Пылимость, т.е. отсутствие запыленности в местах перегрузок и внесения в почву, этим свойством должны удовлетворять все выпускаемые удобрения.

История создания предприятия.

10 декабря 1963 года Государственная комиссия подписала акт о приёме первой очереди первого калийного комбината. При подготовке к пуску второй очереди Первого СКК важными строительными объектами являлись сгустители. Это огромные железобетонные чаши. 15 декабря 1964 года вступила в строй вторая очередь Первого СКК.

В сентябре 1961 года близ деревни Радково, что в 10 километрах от Солигорска, маркшейдеры поставили три деревянных столбика, обозначавших центры будущих шахтных стволов. Калийная соль здесь залегает глубоко. Приходилось замораживать грунт до глубины 210 метров. Проходка ствола была досрочно закончена 20 апреля 1964 года.

В сентябре 1961 года близ деревни Радково, что в 10 километрах от Солигорска, маркшейдеры поставили три деревянных столбика, обозначавших центры будущих шахтных стволов. Калийная соль здесь залегает глубоко. Приходилось замораживать грунт до глубины 210 метров. Проходка ствола была досрочно закончена 20 апреля 1964 года.

А в 1965 году подписан акт о вводе первой очереди Второго СКК. В сентябре 1967 года строительство второго калийного комбината было завершено полностью, он был построен за 5 лет и 9 месяцев.

А в 1965 году подписан акт о вводе первой очереди Второго СКК. В сентябре 1967 года строительство второго калийного комбината было завершено полностью, он был построен за 5 лет и 9 месяцев.

В апреле 1964 года недалеко от посёлка Погост, что на востоке от Солигорска, состоялась закладка третьего калийного комбината. В декабре 1969 года первая очередь третьего калийного комбината была сдана в эксплуатацию. В январе 1970 года на обогатительной фабрике Третьего СКК получен первый крупнозернистый концентрат. В декабре 1970 года комиссия подписала акт о сдаче в эксплуатацию второй очереди комбината.

В апреле 1964 года недалеко от посёлка Погост, что на востоке от Солигорска, состоялась закладка третьего калийного комбината. В декабре 1969 года первая очередь третьего калийного комбината была сдана в эксплуатацию. В январе 1970 года на обогатительной фабрике Третьего СКК получен первый крупнозернистый концентрат. В декабре 1970 года комиссия подписала акт о сдаче в эксплуатацию второй очереди комбината.

Четвёртое по счёту калийное предприятие Беларуси назвали сначала комбинатом, а потом – заводом. По мощности он превосходил своих предшественников. Строительство четвёртого калийного завода началось в 1971 году недалеко от деревни Зелёный мох, на границе двух районов –  Солигорского и Любанского.

Солигорского и Любанского.

В связи с тем, что сильвинитовые пласты четвёртого шахтного поля залегают значительно глубже, чем пласты первого – третьего шахтных полей, стволом достигнута отметка 900 и более метров. На этом комбинате было запланировано возвести более производительные копры башенного типа. Расчётная мощность нового предприятия – 5.5 миллиона тон минеральных удобрений в год.

Первая очередь четвёртого калийного завода вступила в строй в 1979 году.

1 января 1971 года на базе Первого, Второго и Третьего солигорских комбинатов было создано единое предприятие – Белорусский калийный комбинат.

В 1979 году введённый в эксплуатацию Четвёртый калийный завод также входит в состав Белорусского калийного комбината.

С 1994 года предприятие входит в состав Белорусского государственного концерна по производству химической и нефтехимической продукции, с 1996 года – в состав концерна «Белнефтехим».

1 сентября 1997 года Белорусский калийный комбинат «Беларуськалий» переименован в республиканкое унитарное предприятие производственное объединение «Беларуськалий».

В 2009 году был введен в эксплуатацию Краснослободский рудник – единственный рудник, построенный за последние тридцать лет на территории бывшего Советского Союза.

В 2009 году был введен в эксплуатацию Краснослободский рудник – единственный рудник, построенный за последние тридцать лет на территории бывшего Советского Союза.

Строительство шестого по счету – Березовского рудника (Березовский участок шахтного поля рудника 4РУ), окончено 29 июня 2012 года (подписан акт о вводе в эксплуатацию первой очереди Берёзовского рудника ОАО "Беларуськалий"). Начата добыча руды и её переработка на первой обогатительной фабрике. Мощность сданных в эксплуатацию объектов Берёзовского участка шахтного поля четвёртого рудоуправления ОАО "Беларуськалий" обеспечит выдачу 2 миллионов тонн руды в год по стволу №5.

Строительство шестого по счету – Березовского рудника (Березовский участок шахтного поля рудника 4РУ), окончено 29 июня 2012 года (подписан акт о вводе в эксплуатацию первой очереди Берёзовского рудника ОАО "Беларуськалий"). Начата добыча руды и её переработка на первой обогатительной фабрике. Мощность сданных в эксплуатацию объектов Берёзовского участка шахтного поля четвёртого рудоуправления ОАО "Беларуськалий" обеспечит выдачу 2 миллионов тонн руды в год по стволу №5.

Помимо этого, закончены работы по бурению геологоразведочных скважин с проведением комплекса гидрогеологических и инженерно-геологических исследований, а также выполнены наземные геофизические работы для возведения в дальнейшем седьмого рудника – Доросинского

Объединение «Беларуськалий» обладает достаточным количеством балансовых запасов калийных солей, обеспечивающих работу предприятия на 40-60 лет в зависимости от интенсивности производства, кроме того, имеются реальные возможности расширения рудной базы за счёт вовлечения в разработку новых площадей Старобинского месторождения калийных солей. Примером этого является начало строительства пятого рудника недалеко от деревни Красная слобода, руда с которого будет поставляться на обогатительную фабрику второго рудоуправления.

В сентябре 1961 года близ деревни Радково, что в 10 километрах от Солигорска, маркшейдеры поставили три деревянных столбика, обозначавших центры будущих шахтных стволов. Калийная соль здесь залегает глубоко. Приходилось замораживать грунт до глубины 210 метров. Проходка ствола была досрочно закончена 20 апреля 1964 года.

В сентябре 1961 года близ деревни Радково, что в 10 километрах от Солигорска, маркшейдеры поставили три деревянных столбика, обозначавших центры будущих шахтных стволов. Калийная соль здесь залегает глубоко. Приходилось замораживать грунт до глубины 210 метров. Проходка ствола была досрочно закончена 20 апреля 1964 года. А в 1965 году подписан акт о вводе первой очереди Второго СКК. В сентябре 1967 года строительство второго калийного комбината было завершено полностью, он был построен за 5 лет и 9 месяцев.

А в 1965 году подписан акт о вводе первой очереди Второго СКК. В сентябре 1967 года строительство второго калийного комбината было завершено полностью, он был построен за 5 лет и 9 месяцев. В апреле 1964 года недалеко от посёлка Погост, что на востоке от Солигорска, состоялась закладка третьего калийного комбината. В декабре 1969 года первая очередь третьего калийного комбината была сдана в эксплуатацию. В январе 1970 года на обогатительной фабрике Третьего СКК получен первый крупнозернистый концентрат. В декабре 1970 года комиссия подписала акт о сдаче в эксплуатацию второй очереди комбината.

В апреле 1964 года недалеко от посёлка Погост, что на востоке от Солигорска, состоялась закладка третьего калийного комбината. В декабре 1969 года первая очередь третьего калийного комбината была сдана в эксплуатацию. В январе 1970 года на обогатительной фабрике Третьего СКК получен первый крупнозернистый концентрат. В декабре 1970 года комиссия подписала акт о сдаче в эксплуатацию второй очереди комбината. Солигорского и Любанского.

Солигорского и Любанского. В 2009 году был введен в эксплуатацию Краснослободский рудник – единственный рудник, построенный за последние тридцать лет на территории бывшего Советского Союза.

В 2009 году был введен в эксплуатацию Краснослободский рудник – единственный рудник, построенный за последние тридцать лет на территории бывшего Советского Союза. Строительство шестого по счету – Березовского рудника (Березовский участок шахтного поля рудника 4РУ), окончено 29 июня 2012 года (подписан акт о вводе в эксплуатацию первой очереди Берёзовского рудника ОАО "Беларуськалий"). Начата добыча руды и её переработка на первой обогатительной фабрике. Мощность сданных в эксплуатацию объектов Берёзовского участка шахтного поля четвёртого рудоуправления ОАО "Беларуськалий" обеспечит выдачу 2 миллионов тонн руды в год по стволу №5.

Строительство шестого по счету – Березовского рудника (Березовский участок шахтного поля рудника 4РУ), окончено 29 июня 2012 года (подписан акт о вводе в эксплуатацию первой очереди Берёзовского рудника ОАО "Беларуськалий"). Начата добыча руды и её переработка на первой обогатительной фабрике. Мощность сданных в эксплуатацию объектов Берёзовского участка шахтного поля четвёртого рудоуправления ОАО "Беларуськалий" обеспечит выдачу 2 миллионов тонн руды в год по стволу №5.