РЕЖУЩИЙ ИНСТРУМЕНТ

Методические указания по выполнению курсовой работы

Рязань

УДК 621.9

ББК 34.63-5

Г82

Грибов, Н.В.

Г82 Режущий инструмент: методические указания / Н.В. Грибов. – Рязань:

Рязанский институт (филиал) Московского политехнического

университета, 2016.– 56 с.

Методические указания предназначены для выполнению курсовой работы по дисциплине «Режущий инструмент» направления 15.03.05 – «Конструкторско-технологическое обеспечение машиностроительных производств», профиля подготовки «Технология машиностроения» студентами всех форм обучения.

В методических указаниях представлен краткий теоретический материал, рекомендации по выбору инструмента и пример оформления для одного из инструментов из курсовой работы.

УДК 621.9

ББК 34.63-5

© Н.В. Грибов, 2016

© Рязанский институт (филиал)

Университета машиностроения, 2016

Содержание

| Цель работы

|

|

| Общие сведения

|

|

| 1 Резцы

|

|

| 1.1 Резцы для наружной обработки

|

|

| 1.2 Резцы для внутренней обработки

|

|

| 1.3 Резцы отрезные и канавочны

|

|

| 1.4 Резцы резьбовые

|

|

| 2 Фрезы

|

|

| 2.1 Фрезы торцовые

|

|

| 2.2 Фрезы концевые

|

|

| 2.3 Фрезы дисковые

|

|

| 2.4 Концевые резьбовые фрезы

|

|

| 3 Инструмент для обработки отверстий

|

|

| 3.1 Сверла

|

|

| 3.2 Зенкеры

|

|

| 3.3 Развертки

|

|

| 3.4 Инструмент для расточки отверстий

|

|

| 4 Резьбообразующий инструмент

|

|

| 5 Инструмент для обработки зубчатых колес

|

|

| 5.1 Инструмент, работающий по методу копирования

|

|

| 5.1.1 Дисковые модульные фрезы

|

|

| 5.1.2 Пальцевые модульные фрезы

|

|

| 5.2 Инструмент работающий по методу обката

|

|

| 5.2.1 Червячные фрезы

|

|

| 5.2.2 Зуборезные долбяки

|

|

| 5.2.3 Зуборезный инструмент работающий по «Нулевому методу» обката

|

|

| 6 Система обозначения режущего инструмента по ISO

|

|

| 6.1 Обозначение резцов для наружной обработки

|

|

| 6.2 Обозначение фрез по ISO

|

|

| 7 Система обозначение сменных многогранных пластин по ISO

|

|

| 7.1 Обозначение токарных пластин

|

|

| 7.2 Обозначение фрезерных пластин

|

|

| 8 Износостойкое покрытие

|

|

| 9 Вспомогательная инструментальная оснастка

|

|

| 9.1 Вспомогательная инструментальная оснастка для токарных станков с ЧПУ

|

|

| 9.1.1 Блоки для крепления не вращающегося инструмента

|

|

| 9.1.2 Блоки для крепления вращающегося инструмента

|

|

| 9.2 Вспомогательная инструментальная оснастка для фрезерных станков с ЧПУ и обрабатывающих центров

|

|

| 9.2.1 Патроны для торцовых и насадных фрез

|

|

| 9.2.2 Цанговые патроны

|

|

| 9.2.3 Патроны Weldon

|

|

| 9.2.4 Термозажимной патрон

|

|

| 9.2.4 Гидрозажимной патрон

|

|

| 9.2.5 Резьбонарезной патрон

|

|

| 10 Содержание курсовой работы

|

|

| 11 Пример выбора режущего инструмента

|

|

| 12 Библиографический список

|

|

| Бланк задания

|

|

|

|

|

|

|

|

Цель работы

1. Выбор номенклатуры режущего инструмента и вспомогательной инструментальной оснастки для обработки детали.

2. Ознакомление с современными конструкциями режущего инструмента.

3. Ознакомление с мировыми производителями режущего инструмента.

Общие сведения

Современные машиностроительные предприятия оснащаются станками с числовым программным управлением. Поэтому все технологические процессы проводят универсальным стандартным режущим инструментом.

Следовательно, задачей технолога является выбор резцов, фрез, резьбообразующего инструмента, инструмента для обработки отверстий, зуборезного инструмента - из стандартно выпускаемой номенклатуры фирм производителей.

Основными производителями режущего инструмента и вспомогательной инструментальной оснастки являются следующие производители: SANDVIC COROMANT, MITSUBISHI, ISCAR, SECO, KENNAMETAL. SUMITOMO, WIDIA, WALTER/ и т. д.

Резцы

Для обработки наружных и внутренних поверхностей тел вращения используются резцы со сменными многогранными пластинами (СМП) из твердого сплава с механическим креплением пластин.

Наибольшее распространение получили следующие конструкции резцов.

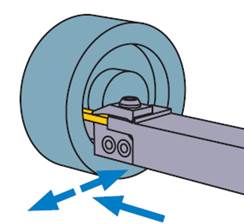

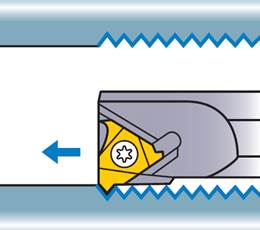

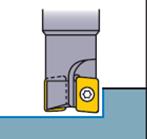

Резцы отрезные и канавочные

Для обработки прямых и кольцевых канавок, а так же отрезки заготовок используют конструкции резцов, представленные на рисунке 6.

Рисунок 6 – Резцы отрезные и канавочные

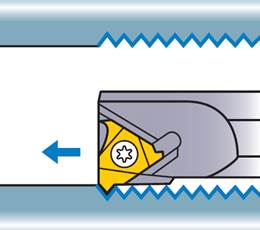

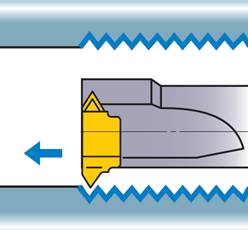

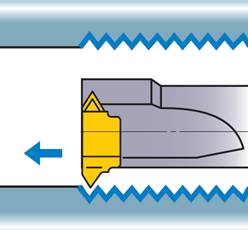

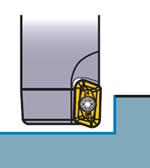

Резцы резьбовые

Нарезание резьбы осуществляют резцами с верхним и торцовым креплением пластины (рисунок 7).

Рисунок 7 – Резцы резьбовые

Фрезы

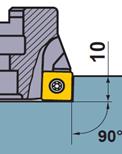

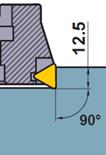

Фрезы торцовые

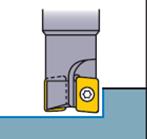

Производится большое количество конструкций торцовых фрез, показанных на рисунке 8. Изготавливают только со сменными многогранными пластинами, закрепляемые винтом, прихватом или клином.

Рисунок 8 – Типовые конструкции торцовых фрез

Для обработки плоскостей используют фрезы в основном с углом φ=45º, а также обработка плоскостей и уступов ведется инструментом с углом φ=90º. Фрезы с углом φ=90º имеют большие технологические возможности.

На рисунке 9 показаны наиболее распространенные конструкции торцовых фрез.

Рисунок 9 – Торцовые фрезы с углом φ=90º

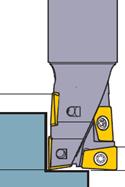

Фрезы концевые

Предназначены для обработки плоскостей, пазов, уступов, карманов, желобов, фасок наклонных поверхностей, сложных пространственных фигур, фрезерования резьб, расфрезеровывания. Выпускают из быстрорежущих инструментальных сталей и твердого сплава, цельными и сборными с СМП.

Фрезы с СМП следует применять для черновой обработки, а цельные для чистовой, особенно при длинной режущей кромке. Разновидности конструкций концевых фрез представлены на рисунках 10, 11, 12 и 13.

Рисунок 10 – Концевые фрезы с СМП

Рисунок 11 – Концевые фрезы для мелкоразмерной обработки

Рисунок 12 – Концевые фрезы для обработки фасонных поверхностей

Рисунок 13 – Концевые фрезы общего назначения

Фрезы дисковые

Дисковые фрезы предназначены для обработки пазов и уступов, угловых поверхностей. Уступы можно обработать только дисковыми трехсторонними фрезами. Изготавливают цельными и с СМП. Используют как одиночные так и комплектом (рисунок 14).

Рисунок 14 – Фрезы дисковые

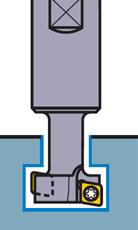

Концевые резьбовые фрезы

Для обработки наружных и внутренних резьб используют резьбовые фрезы – цельные и с СМП (рисунок 15).

Рисунок 15 - Типовые конструкции резьбовых фрез

Сверла

Для чернового сверления и рассверливания отверстий использую различные конструкции сверл.

Для сверления центровых отверстий применяют центровочные сверла, показанные на рисунке 16.

Рисунок 16 – Сверла центровочные

Для сверления отверстий диаметром от 0,1 мм и до 50мм применяют спиральные сверла типовых конструкций (рисунок 17).

Рисунок 17 – Спиральные сверла

Для сверления кольцевых отверстий используют кольцевые сверла. Типовая конструкция кольцевого сверла показана на рисунке 18.

Рисунок 18 – Кольцевое сверло

Сверление отверстий на станках с ЧПУ осуществляют сверлами с вставными твердосплавными пластинами и сверлами со сменными многогранными пластинами (СМП), показанные на рисунке 19.

Рисунок 19 – Сверла с СМП

Для сверления глубоких отверстий применяют ружейные сверла (рисунок 20).

Рисунок 20 – Сверла ружейные

Зенкеры

Для получистовой обработки отверстий, рассверливания отверстий и обработки фасок применяют зенкеры (рисунок 21). Их изготавливают цельные и сборные из быстрорежущей стали, с напайными пластинами твердого сплава и СМП.

Рисунок 21 - Зенкеры

Развертки

Для чистовой обработки отверстий используют ручные и машинные развертки, типовые конструкции которых показаны на рисунках 22-25.

Рисунок 22- Развертки цельные

Рисунок 23 – Развертки насадные

Рисунок 24 – Развертка однозубая

Рисунок 25 – Комплект конических разверток

Для высокопроизводительной обработки отверстий применяют комбинированный инструмент (рисунок 26).

Рисунок 26 – Комбинированный инструмент

Резьбообразующий инструмент

Для нарезания резьб в отверстиях использую резьбонарезные метчики, конструкции которых показаны на рисунка 32, 33 и 34.

Рисунок 32 - Метчики машинно-ручные

Рисунок 33 – Метчик машинный

Рисунок 34 - Метчик конический

Дисковые модульные фрезы

Дисковые модульные фрезы обрабатывают зубчатые колеса 9-12 степеней точности. Конструкции фрез показаны на рисунке 35.

Рисунок 35 – Дисковые модульные фрезы

Пальцевые модульные фрезы

Применяют для обработки зубчатых колес большого модуля от 20 мм и более (рисунок 36).

Рисунок 36 - Пальцевые модульные фрезы

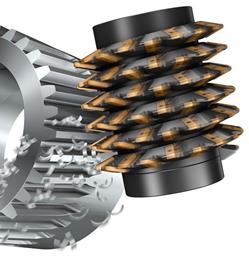

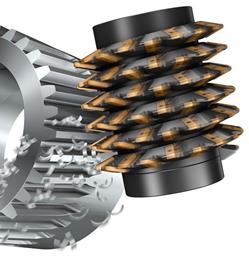

Червячные фрезы

Для обработки цилиндрических, косозубых, червячных зубчатых колес, шлицевых валов и «открытых» периодических профилей применяют червячные фрезы (рисунки 37-38).

Рисунок 37 – Червячные фрезы

Рисунок 38 – Червячные фрезы с СМП

Зуборезные долбяки

Для нарезания блоков зубчатых колес, шевронных зубчатых колес и точения червяков используют зуборезные долбяки различных конструкций (рисунки 39-40).

Рисунок 39 – Зуборезные долбяки

Обозначение фрез по ISO

Обозначение фрез осуществляется по двум стандартам ISO, полностью соответствующих ГОСТ.

1. Система обозначения по ISO насадных фрез (торцовых, дисковых) осуществляется по ГОСТ 28430-90, (ИСО 7406-86).

2. Система обозначения по ISO концевых фрез принята по национальному стандарту ГОСТ Р 53936-2010, (ИСО 11529-1:2005).

Износостойкое покрытие

Все типы режущих инструментов из быстрорежущей стали и твердого сплава покрывают износостойким покрытием. В зависимости от обрабатываемого материала и условий обработки могут использоваться следующие разновидности покрытий, базирующиеся на использовании слоев:

- нитрида титана TiN – практически полная инертность к адгезии и высокое сопротивление лункообразованию. Это единственное покрытие, применяемое для быстрорежущих инструментальных сталей;

- карбида титана TiC – высокая износостойкость и сцепляемость с основой (не используется для обработки цветных металлов и сплавов);

- карбонитрид титана TiCN – сочетает преимущества TiN и TiC;

- керамическое покрытие AI2O3 – повышает теплостойкость.

Покрытие выполняется многослойным с различным содержанием TiC, TiN, от чистого TiC снизу, до чистого TiN в верхнем слое. В промежуточных слоях содержится TiCN и (или) AI2O3.

Цанговые патроны

Для крепления режущего инструмента с гладким цилиндрическим хвостовиком диаметром до 20 мм применяют цанговые патроны (рисунки 51-52).

Основной рабочий элемент цангового патрона – это цанга с несколькими осевыми прорезями, которые разделяют ее на лепестки, число которых, зависимо от диаметра заготовок (рисунок 50).

Рисунок 50 - Зажимная цанга

Рисунок 51 – Цанговые патроны

Рисунок 52 – Цанговые патроны удлиненные

Для крепления осевого инструмента с цилиндрическим хвостовиком диаметром более 20 мм применяют силовые цанговые патроны с повышенным зажимным усилием (рисунок 53).

Рисунок 53 – Силовые цанговые патроны

Патроны Weldon

Применяются для инструмента с Weldon-хвостовиком. Принцип действия прост: хвостовик инструмента имеет лыску, зажатие осуществляет закручиванием винта, винт упирается в площадку лыски, надежно фиксируя инструмент (рисунок 54).

Достоинства: большая, по сравнению с цанговым патроном, жесткость, простота изготовления.

Рисунок 54 – Weldon патроны

Помимо Weldon патрона применяют патроны whistle notch. Он сходен с Weldon, имеет все описанные достоинства последнего. Единственное отличие: лыска на инструменте и зажимной винт выполняются под углом, таким образом, винт не только прижимает инструмент к стенке патрона, но и затягивает его внутрь. Несмотря на некоторые преимущества, в России применяется редко.

Термозажимной патрон

Термопатрон применяется для тех же целей, что и цанговый патрон. Отличие заключается в принципе зажима инструмента. В термопатроне для этого применяется горячая посадка. Патрон разогревается в специальном устройстве, и его отверстие увеличивается за счет термического расширения. Затем в него вставляется инструмент, и патрон охлаждают (на воздухе либо в специальном устройстве) (рисунок 55).

Разжим происходит аналогично.

Достоинство термопатрона - в высоком усилии зажима, которого невозможно достичь в цанговом и тем более сверлильном патроне. Применение такого патрона позволяет снизить вибрацию и существенно повысить стойкость инструмента.

Недостатки: для инструмента разных диаметров нужны разные патроны; постоянные циклы нагрева и охлаждения приводят к сильному износу патрона, устройства нагрева и охлаждения; также термопатроны дороги (и оттого мало распространены в России).

Рисунок 55 – Термопатроны

Гидрозажимной патрон

Гидропатрон - технология, альтернативная термопатрону. В гидропатроне зажим инструмента осуществляется за счет давления жидкости. Для зажима/разжима патрона достаточно повернуть винт в боковой поверхности. Инструмент может зажиматься как непосредственно в патрон, так и через переходную карандашную цангу (что позволяет использовать один патрон для большой номенклатуры инструмента). При этом усилие зажима намного выше, чем в цанговом патроне, а жидкость внутри одновременно способствует гашению вибраций. Внешний вид гидропатрона показан на рисунке 56.

Гидропатрон стоит существенно дороже цангового, но не требует специального устройства, как термопатрон, и более универсален.

Недостатками (по сравнению с термопатроном) являются: невысокое усилие зажима, невозможность использования с инструментом, имеющим weldon- и whistle notch-хвостовики, опасность поломки при зажиме вхолостую по ошибке.

В новых, усиленных моделях гидропатронов эти недостатки устранены. Однако гидропатроны по-прежнему не предусматривают возможности использования с балансировочной машиной. Кроме того, их нельзя использовать при высокоскоростной обработке без охлаждающей жидкости, так как жидкость внутри патрона может закипеть.

Рисунок 56 - Гидропатроны

Резьбонарезной патрон

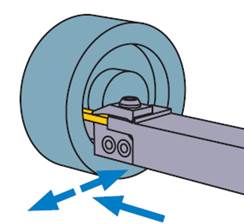

Патроны резьбонарезные с головками предохранительными предназначены для нарезания различных типов резьб метчиками. Применяются на сверлильных, фрезерных, токарных станках и станках типа обрабатывающий центр. Резьбонарезные патроны имеют механизмы осевой компесации, позволяющие компенсировать разность между подачей станка и шагом метчика, предусмотрен механизм быстрой смены головок предохранительных на другой диаметр метчика (рисунок 57).

Головка имеет встроенную предохранительную шариковую муфту с механизмом регулировки передаваемого крутящего момента для нарезания резьбы в различных материалах, что позволяет предохранить метчики от поломки (при увеличении момента метчик останавливается). Это наиболее целесообразно и незаменимо при нарезании резьб в глухих отверстиях, труднообрабатываемых материалах, при нарезании резьб с мелким шагом. Головка имеет механизм быстрой смены метчика с надежной фиксацией в течении нескольких секунд.

Рисунок 57 – Резьбонарезной патрон

Содержание курсовой работы

Задание на курсовую работу: выбрать для обработки детали режущий инструмент и вспомогательную инструментальную оснастку.

1. Исходные данные: Чертеж детали, полученной на технологической практике (чертеж вкладывается в пояснительную записку после листа задания).

Пояснительная записка

Для каждого режущего инструмента необходимо:

2.1 Обосновать выбор материала режущей части инструментов и режимов резания.

2.2 Описать износостойкое покрытие режущей части.

2.3 Назначение оптимальных геометрических параметров режущей части.

2.4 Описать конструктивное исполнение режущей части (монолитное или с СМП).

2.5 Для фрез и резцов - обозначение инструмента по ISO (и СМП при наличии) с расшифровкой по каждому пункту. Для остальной номенклатуры инструмента привести обозначение производителя так же с расшифровкой.

2.6 Описание конструкции режущего инструмента с фотографией (3D моделью).

2.7 Фотография (3D модель) и описание вспомогательной инструментальной оснастки.

2.8 Фотография (3D модель) вспомогательной инструментальной оснастки с инструментом.

Графическая часть

3.1 Выполнить чертежи всех режущих инструментов с габаритными размерами. Размеры однотипных по конструкции инструментов свести в таблицу (сверла, монолитные концевые фрезы, метчики и т.д.).

3.2 Показать фотографии (3D модель) всего наименования вспомогательной инструментальной оснастки.

Пример выбора режущего инструмента

1. Исходные данные: чертеж детали с технологической практики.

На рисунке 58 представлен фрагмент детали с размерами поверхностей, обрабатываемыми одним инструментом

|

Материал детали сплав Д16.

|

|

Рисунок 58 – Обрабатываемые поверхности

Библиографический список

1. ГОСТ 28430-90. (ИСО 7406-86). Фрезы насадные со сменными режущими пластинами. Введ. 01.01.1991, М.: - Стандартинформ, 2005, - 7 с.

2. ГОСТ Р 53936-2010, (ИСО 11529-1:2005). Фрезы концевые цельные и с режущими пластинами. Введ. 12.11.2010, М.: - Стандартинформ, 2011, - 12 с.

3. Каталог металлорежущего инструмента и вспомогательной инструментальной оснастки. Режим доступа: http://www.iscar.com.

4. Каталог металлорежущего инструмента и вспомогательной инструментальной оснастки. Режим доступа: http://www.sandvik.coromant.com.

5. Каталог металлорежущего инструмента и вспомогательной инструментальной оснастки. Режим доступа: http://www.mitsubishicarbide.com.

Бланк задания

Кафедра механико-технологических дисциплин

ЗАДАНИЕ НА ВЫПОЛНЕНИЕ КУРСОВОЙ РАБОТЫ

по дисциплине «Режущий инструмент»

«Выбрать для обработки детали режущий инструмент

и вспомогательную инструментальную оснастку»

Исходные данные: чертеж детали _____________________________________

Содержание пояснительной записки:

1. Обоснование выбора материала режущей части инструментов и режимов резания.

2. Износостойкое покрытие режущей части.

3. Назначение оптимальных геометрических параметров режущей части.

4. Конструктивное исполнение режущей части (монолитное или с СМП).

5. Обозначение инструмента по ISO (и СМП при наличии).

6. Описание конструкции режущего инструмента с фотографией (3D моделью) общего вида инструмента.

7. Фотография (3D модель) и описание вспомогательной инструментальной оснастки.

8. Фотография (3D модель) вспомогательной инструментальной оснастки с инструментом.

Содержание графической части курсовой работы

1. Фотография (3D модель) инструмента с вспомогательной инструментальной оснасткой.

Студент ___________________________________________________________

Ф.И.О. подпись

Группа ___________________________

Руководитель курсовой работы ________________________________

Ф.И.О. подпись

Дата выдачи задания ___________________________

Срок защиты работы ___________________________

Учебное издание

Грибов Николай Владимирович

РЕЖУЩИЙ ИНСТПУМЕНТ

Методические указания по выполнению курсовой работы

Авторская редакция

Подписано в печать _________. Тираж 50 экз.

Рязанский институт (филиал) Университета машиностроения

390000, г. Рязань, ул. Право-Лыбедская, 26/53

РЕЖУЩИЙ ИНСТРУМЕНТ

Методические указания по выполнению курсовой работы

Рязань

УДК 621.9

ББК 34.63-5

Г82

Грибов, Н.В.

Г82 Режущий инструмент: методические указания / Н.В. Грибов. – Рязань:

Рязанский институт (филиал) Московского политехнического

университета, 2016.– 56 с.

Методические указания предназначены для выполнению курсовой работы по дисциплине «Режущий инструмент» направления 15.03.05 – «Конструкторско-технологическое обеспечение машиностроительных производств», профиля подготовки «Технология машиностроения» студентами всех форм обучения.

В методических указаниях представлен краткий теоретический материал, рекомендации по выбору инструмента и пример оформления для одного из инструментов из курсовой работы.

УДК 621.9

ББК 34.63-5

© Н.В. Грибов, 2016

© Рязанский институт (филиал)

Университета машиностроения, 2016

Содержание

| Цель работы

|

|

| Общие сведения

|

|

| 1 Резцы

|

|

| 1.1 Резцы для наружной обработки

|

|

| 1.2 Резцы для внутренней обработки

|

|

| 1.3 Резцы отрезные и канавочны

|

|

| 1.4 Резцы резьбовые

|

|

| 2 Фрезы

|

|

| 2.1 Фрезы торцовые

|

|

| 2.2 Фрезы концевые

|

|

| 2.3 Фрезы дисковые

|

|

| 2.4 Концевые резьбовые фрезы

|

|

| 3 Инструмент для обработки отверстий

|

|

| 3.1 Сверла

|

|

| 3.2 Зенкеры

|

|

| 3.3 Развертки

|

|

| 3.4 Инструмент для расточки отверстий

|

|

| 4 Резьбообразующий инструмент

|

|

| 5 Инструмент для обработки зубчатых колес

|

|

| 5.1 Инструмент, работающий по методу копирования

|

|

| 5.1.1 Дисковые модульные фрезы

|

|

| 5.1.2 Пальцевые модульные фрезы

|

|

| 5.2 Инструмент работающий по методу обката

|

|

| 5.2.1 Червячные фрезы

|

|

| 5.2.2 Зуборезные долбяки

|

|

| 5.2.3 Зуборезный инструмент работающий по «Нулевому методу» обката

|

|

| 6 Система обозначения режущего инструмента по ISO

|

|

| 6.1 Обозначение резцов для наружной обработки

|

|

| 6.2 Обозначение фрез по ISO

|

|

| 7 Система обозначение сменных многогранных пластин по ISO

|

|

| 7.1 Обозначение токарных пластин

|

|

| 7.2 Обозначение фрезерных пластин

|

|

| 8 Износостойкое покрытие

|

|

| 9 Вспомогательная инструментальная оснастка

|

|

| 9.1 Вспомогательная инструментальная оснастка для токарных станков с ЧПУ

|

|

| 9.1.1 Блоки для крепления не вращающегося инструмента

|

|

| 9.1.2 Блоки для крепления вращающегося инструмента

|

|

| 9.2 Вспомогательная инструментальная оснастка для фрезерных станков с ЧПУ и обрабатывающих центров

|

|

| 9.2.1 Патроны для торцовых и насадных фрез

|

|

| 9.2.2 Цанговые патроны

|

|

| 9.2.3 Патроны Weldon

|

|

| 9.2.4 Термозажимной патрон

|

|

| 9.2.4 Гидрозажимной патрон

|

|

| 9.2.5 Резьбонарезной патрон

|

|

| 10 Содержание курсовой работы

|

|

| 11 Пример выбора режущего инструмента

|

|

| 12 Библиографический список

|

|

| Бланк задания

|

|

|

|

|

|

|

|

Цель работы

1. Выбор номенклатуры режущего инструмента и вспомогательной инструментальной оснастки для обработки детали.

2. Ознакомление с современными конструкциями режущего инструмента.

3. Ознакомление с мировыми производителями режущего инструмента.

Общие сведения

Современные машиностроительные предприятия оснащаются станками с числовым программным управлением. Поэтому все технологические процессы проводят универсальным стандартным режущим инструментом.

Следовательно, задачей технолога является выбор резцов, фрез, резьбообразующего инструмента, инструмента для обработки отверстий, зуборезного инструмента - из стандартно выпускаемой номенклатуры фирм производителей.

Основными производителями режущего инструмента и вспомогательной инструментальной оснастки являются следующие производители: SANDVIC COROMANT, MITSUBISHI, ISCAR, SECO, KENNAMETAL. SUMITOMO, WIDIA, WALTER/ и т. д.

Резцы

Для обработки наружных и внутренних поверхностей тел вращения используются резцы со сменными многогранными пластинами (СМП) из твердого сплава с механическим креплением пластин.

Наибольшее распространение получили следующие конструкции резцов.

Резцы для наружной обработки

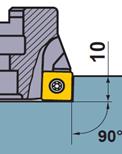

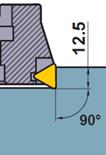

1. Наибольшее распространение для точения наружных поверхностей в «упор» и подрезание торца получил инструмент с главным углом в плане φ=95° и пластиной ромбовидной формы с углом при вершине 80º (рисунок 1).

Рисунок 1 – Резец с углом φ=95°

Помимо главного угла в плане φ=95° и ромбовидной пластины, используют резцы с углом φ=91° и треугольной пластиной (рисунок 2).

Рисунок 2 – Резец с углом φ=91°

2. Для черновой и тяжелой обработки наружных поверхностей применяют резцы с главным углом в плане φ=45°. Такие резцы работают только на проход, что уменьшает технологические возможности (рисунок 3).

Рисунок 3 – Резец с углом φ=45°<