Юбилейное месторождение открыто в августе 1966 года., когда на Петропавловском участке скважинами 5067,5091,5202, пробуренными с учетом данных гравиразведки, были встречены богатые медно-цинковые руды мощностью от 9 до 54 м. В 1967 г. Была дана перспективная оценка месторождения с ориентировочным подсчетом его запасов.

В 1968-70 г.г. проведена предварительная разведка месторождения (Первая, Вторая и Третья залежи), в результате которой было выяснено, что основные промышленные запасы (80%) месторождения сосредоточены во Второй залежи. В 1969-71 г.г. проведена детальная разведка Второй залежи.

Четвертая залежь была открыта в1969 г. в ходе предварительной разведки месторождения. В 1971 г. Началась предварительная разведка Четвертой залежи. Гипсометрически выше Четвертой залежи была выявлена Пятая залежь. В 1972-73 г.г. проведена детальная разведка Четвертой залежи.

В 1973-85 г.г. поисковые, а затем разведочные работы проведены на Шестой залежи, выявленной на северном фланге месторождения.

Геологические запасы по 1-5 рудным залежам утверждены протоколом ГКЗ от 31.10.73 г. №7018, по 6-ой залежи- протоколом ГКЗ от14.05.86 г. №9967.

По морфологическим особенностям Юбилейного медно-колчеданное месторождение отнесено согласно классификации месторождений твердых полезных ископаемых к подгруппе «б» второй группы.

Скважины, расположенные в профилях, ориентированных в крест простирания пород, задавались под углом 84-860 к горизонту по азимуту 210-2200. На Третьей залежи и верхней части Второй залежи скважины задавались вертикально.

В 1967-72 г.г. для исследования на обогатимость было отобрано 6 лабораторных проб весом от 80 до 350 кг (технологическая лаборатория БТГУ), 5 укрупненно-лабораторных проб весом от 644 до 966 кг («Уралмеханобр») и одна полузаводская проба весом 5055 кг («Унипромедь»). По результатам всех исследований рекомендуется один метод обогащения-прямая селективная флотация. Руды по степени обогащения относятся к среднеобогатимым.

Работы по промышленной оценке золотосодержащих руд «железной шляпы» месторождения (поисково-оценочные работы, предварительная разведка) проведены в 1987-93г.г. В результате разведочных работ подсчитаны геологические запасы, котрые были утверждены РКЗ Республики Башкортостан протоколом от 31.03.97 №3/955.

С 2000 года на месторождении ведутся горные работы, отработана большая часть золотосодержащих руд бурых железняков зоны окисления, большая часть которых заскладированна в специальном отвале. Из колчеданных практически отработана Второе рудное тело. Подсчет запасов Юбилейного месторождения, по составу и строению можно отнести к наиболее сложным. Это объясняется прежде всего сложностью их вещественного состава, их мелкокристаллическая структура, тонкое взаимопроростание сульфидов и частично сульфидов с нерудными минералами значительно усложняет вопрос, связанный с выбором технологической схемы обогащения. Медные руды данного месторождения являются труднообогатимыми. Исходя из минералогического состава, принимаем прямую селективную схему флотации.

2. Обоснование, выбор и расчет схемы рудоподготовки

2.1 Обоснование схемы рудоподготовки

Схема рудоподготовки, включающая операции дробления и измельчения, намечается исходя из свойств руды на основе результатов исследований на обогатимость, технологических характеристик оборудования, которое возможно применить, и опыта переработки аналогичных по свойствам и составу руд. Физические свойства руды: крепость, гранулометрический состав, влажность, содержание глины, дробимость, измельчаемость определяют способ дробления, измельчения и тип аппаратов для выполнения этих операций. На выбор схемы оказывают влияние и общие условия проектирования: климатические условия района, производительность предприятия, способ разработки месторождения, способ подачи руды на фабрику и многое другое.

При выборе схемы дробления необходимо определить число и вид отдельных стадий дробления. Число стадий дробления определяется начальной и конечной крупностью дробимого материала (обычно число стадий дробления 2-3). Исключение составляют ОФ, где перерабатываются очень крепкие руды

Подготовительные операции дробления и измельчения полезных ископаемых перед обогащением являются наиболее капитало- и энергоемкими. Поэтому выбор схемы дробления и измельчения имеет важное значение для повышения технико-экономических показателей переработки минерального сырья.

Схемы измельчения выбираются путем проверки вариантов схем на опытной обогатительной фабрике или опытной секции фабрики. При отсутствии такой проверки выбирают наиболее рациональные варианты схемы измельчения в зависимости от главных условий, влияющих на их выбор, т.е. от крупности начального и конечного продуктов измельчения, производительности обогатительной фабрики, необходимости раздельной обработки песков и шламов, необходимости стадиального обогащения, физических свойств руды.

При проектировании схем рудоподготовки чаще всего намечаются несколько вариантов для технико-экономического сравнения.

Для руд, которые по физическим свойствам возможно дробить в сухом виде до крупности 10-20 мм, и при измельчении руды до 60-65% класса -74 мкм конкурирующие варианты схем следует принимать следующие:

1) дробление до 10-15 мм и одностадиальное измельчение в больших шаровых мельницах в замкнутом цикле с гидроциклонами;

2) дробление до 20 мм и двухстадиальное измельчение по схеме типа ГА, т.е. стержневая мельница в открытом цикле в первой стадии и шаровая мельница, работающая в замкнутом цикле с гидроциклонами во второй стадии;

3) дробление до 300 мм и рудное самоизмельчение или полусамоизмельчение.

По данным лабораторных исследований руды месторождения Юбилейное на действующей обогатительной фабрике наиболее выгодным оказался 3-ий вариант рудоподготовки, который включает в себя крупное дробление и три стадии измельчения с самоизмельчением в первой стадии. Мельница полусамоизмельчения МПСИ-70×23 через бутару выдает продукт крупностью – 15мм; надрешетный продукт бутары направляется на додрабливание в конусные дробилки КМД-1200Гр. Далее измельченная руда поступает на II-ую стадию измельчения и межцикловую флотацию с целью выделения готового медного концентрата. Промпродукт межцикловой флотации доизмельчается до 89 % класса -74 мкм и направляется на 3-х стадиальное обогащение.

Исходная руда

D1=800 мм 1

Q1=210 т/ч

i1=152 мм

Д1 ----------------------------------------- I

D2= 250 мм 2

Q2=210 т/ч

Lсл =72,75 СКДР

Q3=194т/ч 3

R = 0,06 7

Lсл=135,87

МПСИ ----------------------------------- II

4  =20% 5 D5=70мм

=20% 5 D5=70мм

10 Q5=194т/ч

IV -- --------------------- Классификация 1 i=12мм

R8=0,52 8 β11-0.074=70% 11 --------------------- III

W8=284,86м3/чR11=2,98 D6=15мм

Q8 = 547,8т/ч W11=219,29м3/ч 6 Q6=19,4т/ч

Q11=194 т/ч kз=0,77

L

сл=205,75

V---------------------

Cu головка ---------------------VI

9 12 13 R16=R17=0,52

R12=2,00R 13 =2,1917 W16=W17=113,57м3/ч

R9= R8=0,52 W12=7,44м3/ч W13=417,42м3/ч Q16=Q17=218,4 т/ч

Q12=3,72т/ч Q13=190,28 т/ч

Cu концентратКлассификация 2 ------------------- VII

14 R 14 =4,67

W14=417,42м3/ч15

Q14=190,28 т/ч

Слив

------- VIII

Рисунок 1 -Схема рудоподготовки действующей фабрики

2.1.1 Расчёт схемы рудоподготовки и выбор оборудования

Руда добывается открытым и подземным способами; характеристики крупности исходной руды и продуктов дробления принимаем по типовым характеристикам.

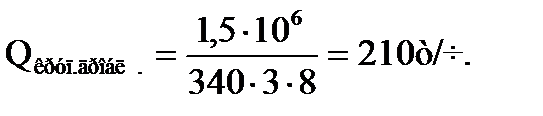

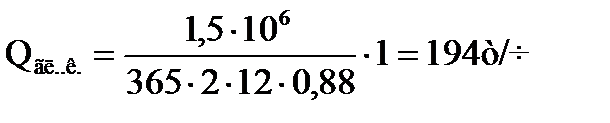

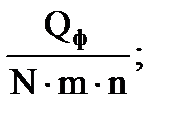

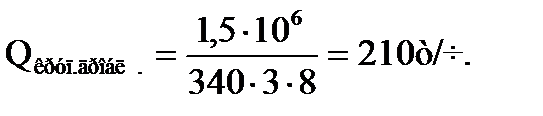

1. Определим производительность отделения крупного дробления по формуле 1. Режим работы примем – рабочая непрерывная семидневная неделя, три смены в сутки. Чистое время работы оборудования 340 дней в году, 3 смены по 8 часов. Часовая производительность оборудования отделения крупного дробления Qкруп. дробл., т/ч

Qкруп.дробл.=

(1)

(1)

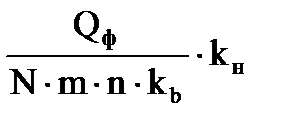

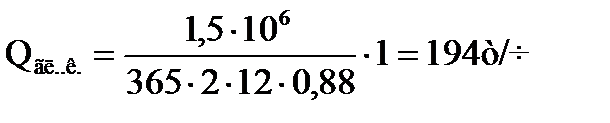

2. Определим производительность главного корпуса по формуле 2. Часовая производительность главного корпуса фабрики Qг.к., (т/ч):

Qгл.к.=  ; (2)

; (2)

где Qф – годовая производительность фабрики, т/год,

N – число рабочих дней в году;

m – число рабочих смен в сутки;

n – число рабочих дней в смену;

кН = 1÷1,1 – коэффициент неравномерности подачи питания;

кв – коэффициент использования оборудования кв=0,88 [1, табл.3, стр.38];

.

.

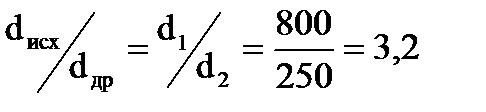

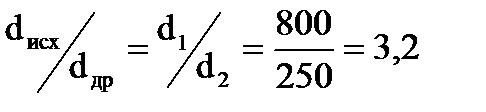

3. Определим степени дробления в каждой стадии

Степень дробления при крупном дроблении:

S =  .

.

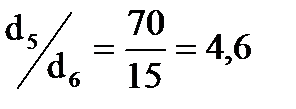

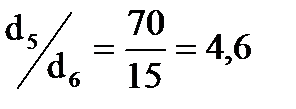

Степень дробления при додрабливании:

S =  .

.

4. Определяем необходимые размеры разгрузочных щелей дробилок

iI =  ; (3)

; (3)

Выбираем zI = 1,65, [1, рис.10 и 12];

iII = (0,8 ÷ 1) ∙ d6

где z – коэфициент закрупнения дроблёного продукта.

Тогда:

iI = 250/1,65= 152 мм – ширина разгрузочной щели в первой стадии дробления;

iIV = (0,8 ÷ 1) * d6 = (0,8 ÷ 1) * 15 = 12 мм – ширина разгрузочной щели в операции додрабливания.

5. Определяем приближённое значение массы продукта (Q5), поступающего в операцию дробления

Q2 = Q1 = 210 т /ч;

Q3 = Qглав. цеха = 194 т/ч.

Зерна классов «критической крупности» после полусамоизмельчения направляются на додрабливание, затем возвращаются в мельницу самоизмельчения. Этот продукт является циркулирующим и по данным практики принимается 10% от исходного, т. е.

Q5 = 0,1*Q3 = 0,1 *194 = 19,4 т/ч.

6. Выбираем дробилки. Требования, которым должны удовлетворять дробилки, согласно результатам предварительного расчета схемы дробления указаны в таблице 4.

Таблица 4 -Требования к дробилкам

| Показатели

| Стадия дробления

|

| первая

| вторая

|

| Крупность наибольших кусков в питании, мм

|

|

|

| Ширина разгрузочной щели, мм

|

|

|

| Требуемая производительность, т/ч

м3/ч

|

| 19,4

12,1

|

Дробилки, которые удовлетворяют требованиям, приведены в таблице 5

Таблица 5- Технические характеристики выбранных дробилок

| Стадия дробления

| Тип и размер дробилки

| Ширина пасти, мм

| Наибольший размер кусков в питании, мм

| Предел регулирования разгрузочной щели, мм

| Производи-тельность,

т / ч

| Требуемое количество, шт

| Коэффициент загрузки, доли ед.

|

| I

| ЩДП 12х15

| 1200х1500

|

| 40-80

| 280-310

|

| 0,57

|

| II

| КМД- 1200Гр

|

|

| 5-15

| 45-60

|

| 0,29

|

7. Определим фактические производительности дробилок при требуемой щели

Qф= Qmin+((Qmax-Qmin)/(imax-imin)) ∙ (iф-imin); (4)

а.) при iI = 152 мм

Qф=280 + ((310-280)/(80-40)) ∙ (152-40) = 364 т/ч;

б.) при iIV = 12 мм;

Qф = 45 +((60-45)/(15-5))*(12-5) = 66 т/ч.

8. Количество дробилок

n =  ; (5)

; (5)

где Q - масса продукта, т/ч,

Qi - производительность дробилки при намеченной щели, т/ч.

n = Q1/Q=210/364 = 0,57, принимаем n=1;

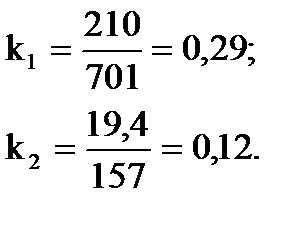

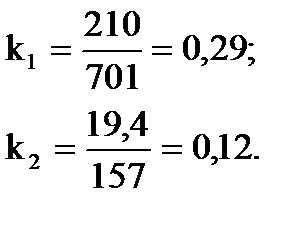

n = Q6/Q=19,4/66 = 0,29, принимаем n=1.

9. Коэффициент загрузки дробилки

кз =  ; (6)

; (6)

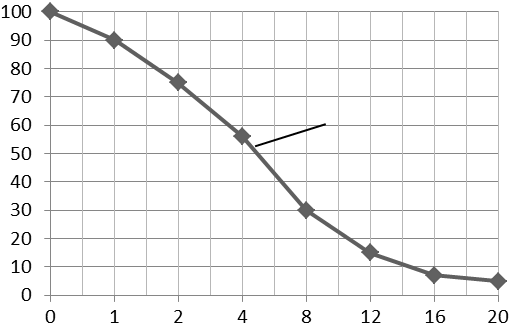

где Qтр – нагрузка на дробилку по технологической схеме, т/ч;

Qфак–фактическая производительность одной дробилки при заданных технологических параметрах, т/ч;

n – количество дробилок, принятых к установке.

k = 210/364*1 = 0,57 – для дробилки ЩДП 12х15;

k = 19,4/66*1 = 0,29 – для дробилки КМД-1200Гр.

10. Уточнённый расчёт схемы и оборудования отделения дробления

Построим ситовые характеристики крупности по плюсу для продуктов 1, 2 и 6. Используя типовые характеристики крупности дроблёных продуктов [1, рис.6.],составим таблицу крупности для продуктов 1 и 2. При этом необходимо произвести пересчёт значений классов крупности в мм таблице 6.

Таблица 6- Пересчёт типовой характеристики в характеристики исходной руды и продуктов щековой дробилки

| По типовой характеристике

| Исходная руда

| Продукт щековой дробилки

|

| Крупность классов в долях ширины разгрузочной щели дробилки

| Суммарный выход класса по плюсу, %

| Крупность класса, мм

| Крупность класса, мм

|

| +0,2

+0,4

+0,8

+1,0

+1,2

+1,4

+1,65

|

| +96

+192

+384

+484

+581

+678

+800

| +30

+61

+122

+152

+182

+212

+250

|

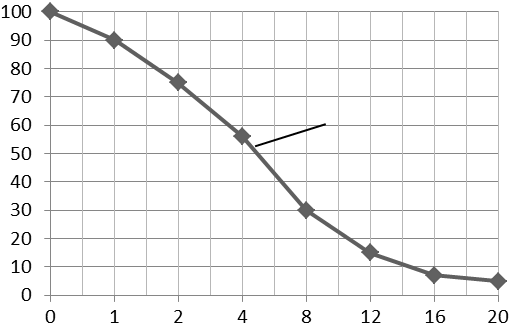

Рисунок 2 -Характеристики крупности исходной руды -

и продукта щековой дробилки ЩДП 12х15-

Расчёт характеристик крупности продукта 7 производим по типовой характеристике для конусных дробилок мелкого дробления [1, рис. 6.3.].

Выбираем значение наибольшего куска в дроблёном продукте dH с учётом разгрузочной щели [1, прил. 5]. Для мелкого дробления при iIII = 12, dН = 20 мм.

Таблица 7 - Пересчёт типовой характеристики для дробилки мелкого дробления к заданному размеру выходной щели

| Крупность классов в долях максимального куска

| Суммарный выход класса по плюсу, %

| Крупность класса продукта КМД при iIII = 12 мм

(dН =20 мм)

|

| +0,1

|

| 2,0

|

| +0,2

|

| 4,0

|

| +0,4

|

| 8,0

|

| +0,6

|

| 12,0

|

| +0,8

|

| 16,0

|

| +1,0

|

| 20,0

|

d,мм

Рисунок 3- Характеристика крупности продукта конусной дробилки КМД-1200Гр - bIII+d

а) Расчет первой стадии дробления

Q1=Q2=210 т/ч.

б) Расчет второй стадии додрабливания.

Массы 5 и 7 продуктов (Q5 и Q7) определяются по следующим формулам:

Q7=Q1  ; (7)

; (7)

Q7=210* ( +

+  )=1453 т/ч;

)=1453 т/ч;

Q5=Q6=Q7-Q3=1453-210=1243т/ч;

Q3=Q4=210 т/ч.

Производительность дробилки с учетом поправочных коэффициентов определяется по формуле:

Qдр = Qк  kдр

kдр  kб

kб  kкр

kкр  kвл; (8)

kвл; (8)

где Qk – производительность дробилки по каталогу, т/ч;

kдр=0,9 – поправка на крепость руды;

kδ=3,94/2,7=1,45– поправка на плотность руды;

kкр=1+(0,8-( /B))=1+(0,8 – (900/1400))=1,23 – поправка на крупность питания для расчета дробилки ЩДП 12х15;

/B))=1+(0,8 – (900/1400))=1,23 – поправка на крупность питания для расчета дробилки ЩДП 12х15;

kкр=1+(0,8-( /B))=1+(0,8 – (65/150))=1,52 – поправка на крупность питания для расчета дробилки КМД-1200Гр;

/B))=1+(0,8 – (65/150))=1,52 – поправка на крупность питания для расчета дробилки КМД-1200Гр;

kвл – поправка на влажность; kвл=1,0, т.к. влажность руды, поступающей на дробление, в пределах 4-5 %.

Значения поправочных коэффициентов принимаются по табл. 7 [1,стр. 19].

Qд1=364∙ 0,9 ∙ 1,47 ∙1,23 ∙ 1,0=701 т/ч;

Qд2=66 ∙ 0,9 ∙ 1,47 ∙ 1,52 ∙ 1,0=157 т/ч.

Пересчитываем коэффициенты загрузки дробилок и количество дробилок:

По результатам уточненного расчета принимаем: 1 щековую дробилку ЩДП 12х15;

1 конусную дробилку КМД-1200Гр.

Расчет схем измельчения

Выбор и расчет мельниц

При выборе мельниц следует решить вопрос о том, будут ли применяться мельницы со стальными дробящими телами или мельницы самоизмельчения. Это вопрос решается технико-экономическим сравнением вариантов схем дробления и измельчения.

Из мельниц со стальными дробящими телами на обогатительных фабриках преимущественно применяются стержневые, шаровые с разгрузкой через решетку, шаровые с центральной разгрузкой.

Стержневые мельницы дают более высокую по сравнению с шаровыми производительность при измельчении до 1-3 мм, но они не могут эффективно работать, когда требуется получить более мелкий продукт. Эти мельницы широко применяются при грубом измельчении (до 0,5-3 мм) мелковкрапленных руд.

Из шаровых мельниц наиболее распространены мельницы с разгрузкой через решетку. Они более производительны и выдают измельченный продукт с меньшим содержанием шламов, чем мельницы с центральной разгрузкой. Удельная производительность мельниц с разгрузкой через решетку на 10-15% выше производительности мельниц с центральной разгрузкой.

Недостатком мельниц с разгрузкой через решетку является сравнительная сложность их конструкции и поэтому более высокая стоимость на единицу массы и на единицу полезного объема. Эксплуатация мельниц с решеткой также сложнее и дороже.

Недостатки мельниц с центральной разгрузкой – меньшая удельная производительность и более сильное ошламование измельчаемых продуктов. Мельницы с центральной разгрузкой должны устанавливаться в тех случаях, когда переизмельчение продукта является полезным для последующей его обработки.

В практике отмечается более широкое применение мельниц с центральной разгрузкой. Этому сильно способствовало замене спиральных классификаторов на гидроциклоны.

Для проектируемой схемы измельчения рекомендовано применять шаровые мельницы с центральной разгрузкой, которые работают в замкнутом цикле с гидроциклонами на Хайбуллинской ОФ и показывают хорошие результаты работы.

Рудное самоизмельчение и полусамоизмельчение широко применяется в современной практике обогащения медных, медно – молибденовых, алмазных, золотых и других руд.

Свойства руды предопределяют схему самоизмельчения и мероприятия, которые должны быть предусмотрены в ней для борьбы с накапливанием кусков критического размера и для интенсификации процесса.

Одностадиальные схемы с полным рудным само - или полусамоизмельчения применяются сравнительно редко, поскольку не всегда выполняются для этого условия:

1) достаточное и относительно постоянное содержание в руде крупнокускового (+100 мм) твердого материала, выполняющего роль измельчающей среды;

2) отсутствие в руде более крепких, чем основная масса разностей, вызывающих образование и аккумулирование в мельнице рудного самоизмельчения гальки критических размеров отрицательно влияющих на эффективность измельчения.

Наибольшее распространение получили двухстадиальные схемы самоизмельчения (для более тонкого измельчения более 65% класса – 74 мкм). Во второй стадии используются шаровые или рудногалечные мельницы. Схемы с шаровым измельчением во второй стадии нашли применение при строительстве крупных обогатительных фабрик, а также по данной схеме работает и Хайбуллинская ОФ. В данной схеме мельницы самоизмельчения заменяют стадии среднего и мелкого дробления и подготавливают руду к шаровому измельчению. Эта схема рациональна для влажных глинистых руд, которые невозможно раздробить сухим способом до крупности питания шаровых мельниц. Хотя схемы с включением между стадиями дробилки мелкого дробления обладают большей гибкостью и универсальностью, и являются наиболее надежными в эксплуатации при переработке руд с неустойчивым характером их физических свойств.

Таким образом выбираем мельницу самоизмельчения для первой стадии измельчения.

=20% 5 D5=70мм

=20% 5 D5=70мм

(1)

(1)

; (2)

; (2) .

. .

. .

. ; (3)

; (3) ; (5)

; (5) ; (6)

; (6)

; (7)

; (7) +

+  )=1453 т/ч;

)=1453 т/ч; kдр

kдр  /B))=1+(0,8 – (900/1400))=1,23 – поправка на крупность питания для расчета дробилки ЩДП 12х15;

/B))=1+(0,8 – (900/1400))=1,23 – поправка на крупность питания для расчета дробилки ЩДП 12х15;