Введение

Необходимость ремонта автомобилей определяется техническими и экономическими факторами. Технические причины обусловлены тем, что современные основы производства автомобилей предусматривают различие в сроках службы их деталей и сборочных единиц. Полное использование ресурса составных частей автомобилей может быть обеспечено только при условии выполнения комплекса мероприятий по их техническому обслуживанию и ремонту. Экономическая целесообразность капитального ремонта автомобилей и их агрегатов вытекает из возможности повторного использования после восстановления до 70% деталей и из меньшего расхода материальных, финансовых и трудовых затрат по сравнению с производством новых машин. Народно хозяйственное значение авторемонтного производства обусловливается не только его масштабами. Капитальный ремонт автомобилей позволяет продлить срок их службы, чем обеспечивается увеличение парка подвижного состава автомобильного транспорта страны.

Повышение эффективности ремонтного производства может быть достигнуто в результате совершенствования всех стадий производственного процесса капитального ремонта автомобилей, применения новых. Особенно энергосберегающих, технологий, широкого использования композиционных, синтетических, полимерных и других перспективных материалов.

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей. Исправным считают автомобиль, который соответствует всем требованиям нормативно-технологической документации. Работоспособный автомобиль в отличии от исправного должен удовлетворять лишь тем требованиям выполнение которых позволяет использовать его по назначению без угрозы безопасности движения.

Повреждением называют переход авто в неисправные, но работоспособные состояния. Отказом называют переход автомобиля в неработоспособное состояние.

Текущий ремонт автомобилей производят на АТП. Он должен обеспечивать гарантированную работоспособность автомобиля на пробеге другого очередного планового ремонта, но не менее пробега другого очередного

ТО-2. При длительной эксплуатации автомобилей достигают такого состояния когда их ремонт в условиях АТП становится невозможным или экономически нецелесообразным, в этом случае они направляются на авторемонтные предприятия (АРП).

Восстановление изношенных и поврежденных деталей является важным резервом экономии трудовых и материальных ресурсов. Стоимость восстановления деталей значительно ниже стоимости их изготовления. Так, например, при производстве автомобильных деталей расходы на материалы и изготовление заготовок (отливок, поковок, штамповок) составляют 70...75 % их стоимости, а при восстановлении деталей в зависимости от способа восстановления эти затраты составляют 6...8 %, так как заготовкой является сама деталь и при этом обрабатываются только те поверхности, которые имеют дефекты. Затраты на восстановление деталей в зависимости от их конструктивных особенностей и степени изношенности составляют 10...50 % стоимости новых деталей. При этом чем сложнее деталь и, следовательно чем дороже она в изготовлении, тем ниже относительные затраты на ее восстановление.

Восстановление деталей является крупным резервом обеспечения автомобильной техники запасными частями, расходы на которые в настоящее время составляют 40...60 % себестоимости КР автомобилей. Расширение номенклатуры восстановления деталей позволяет уменьшить потребность в производстве запасных частей.

Повышение надежности отремонтированных автомобилей (агрегатов) зависит от качества восстановления деталей. В настоящее время авторемонтное производство располагает современными способами восстановления, обеспечивающими послеремонтные ресурсы деталей на уровне, близком к ресурсам новых. Для восстановления работоспособного состояния узлов и агрегатов необходимо восстановление первоначальной посадки в сопряжениях.

Целью данного дипломного проекта является разработка технологического процесса восстановительного ремонта трещины в ресивере двигателя ЗМЗ-406 в условиях АТП

Общая часть

1.1 Краткая характеристика предприятия ООО “Линия-Юга”

Полное наименование: ООО “Линия-Юга”

Регион:

Ростовская область

Юридический адрес:

347928, Ростовская область, город Таганрог, Чучева улица, 1

1.2 Назначение СТО, количество автомобилей по маркам и пробегам.

Назначение СТО ООО “Линия-Юга” состоит в оказании услуг по ремонту автомобильного транспорта.

Основные цели и задачи, которые сегодня ставит компания:

- высокое качество,

- своевременность и скорость обслуживания,

- сокращение транспортных расходов

- др.

Таким образом, главная задача компании, это удовлетворение заказчиков в своевременном и качественном ремонте.

Специальная часть

Организационная часть

3.1. Подбор необходимого оборудования, инвентаря и инструмента.

Подбор технологического оборудование, организационной и технологической оснастки для объекта проектирования осуществляется с учетом рекомендаций типовых проектов рабочих мест на СТОА или АТП, руководства по диагностике технического состояния подвижного состава и ведомости гаражно-технологического оборудования.

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, всевозможные приборы и приспособления, заминающие самостоятельную площадь на планировке, необходимые для выполнения работ по ТО, ТР и диагностированию подвижного состава

К организационной оснастке относят производственный инвентарь (верстаки стеллажи, подставки, шкафы, столы), занимающие самостоятельную площадь на планировке.

К технологической оснастке относят всевозможный инструмент, приспособление, приборы необходимые для выполнения работ по ТО, ТР и диагностированию подвижного состава, не занимающий самостоятельной площади на планировке.

При выборе технологического оборудования и организационной оснастки следует учитывать, что количество многих видов стендов, установок и приспособлений не зависит от числа работающих в цехе, тогда как верстаки или рабочие столы принимаются исходя из числа рабочих, занятых в наиболее нагруженной схеме.

Для ремонта трещенны в ресивере нам понадобится следующие оборудование:

Таблица 2

| Номер

п\п

| Название

| Кол-во

| Место хранения

|

| 1.

| Набор торцовых ключей

Berger в пластиковом чемодане

|

| Инструментальный шкаф

|

| 2.

| Съемник ступицы

|

| Верстак

|

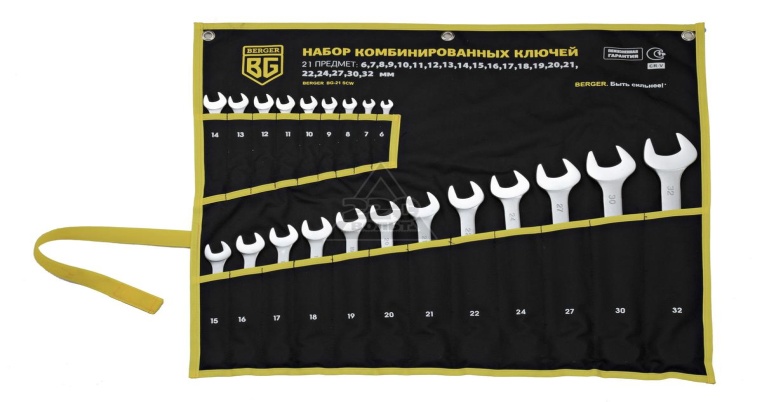

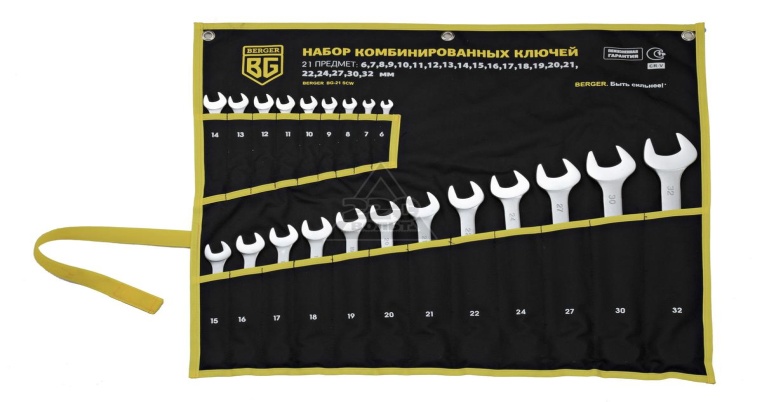

Для участка, на котором производим диагностику, техническое обслуживание и т.д обычно достаточно инструмента общего назначения (универсального) и специального для конкретных видов работ отдельных марок автомобилей. Специальный инструмент поставляется заводом-изготовителем автомобиля либо изготавливается по его документации сторонними организациями и поступает в продажу как обычный инструмент. Например, универсальный набор инструмента Berger может быть таким:

Рисунок 1

Или таким:

Рисунок 2

Так же нам понадобится:

1) ДЫМОГЕНЕРАТОР ГД-01

Генератор дыма ГД-01 предназначен для эффективного поиска не герметичностей в следующих узлах двигателя: системы впуска воздуха, системы выпуска, системы охлаждения и других систем не допускающих утечек, а также для нахождения не герметичности оптики и проколов шин.

Густой и белый дым, подаваемый в место предполагаемых утечек и не плотностей, под небольшим давлением в 0,2-0,5 Bar, позволяет с минимальными затратами времени выявить не плотности, которые любым другим способом выявить зачастую невозможно

Рисунок 3

Основные преимущества дымогенератора ГД-01

Модуль-испаритель ГД-01 разборный, устойчив к воздействию ГСМ и температуры, изготовлен из алюминиевых и медных сплавов.

Электронный регулятор мощности, обеспечивает равномерный пуск и поддержание оптимального режима работы свечи накала модуля-испарителя.

Регулируемая мощность дымогенератора в зависимости от типа электропитания - "min" при заведенном двигателе, "optimal" при нормальной зарядке АКБ, "max" при разряженном АКБ.

Для контроля давления дыма на выходе из модуля, ГД-01 комплектуется манометром.

Функциональные возможности дымогенератора ГД-01

Устройство запитывается от штатной АКБ автомобиля или источника постоянного напряжения 11-15В и мощностью 5А.

Источником сжатого воздуха может быть гаражный компрессор или компрессор для накачки шин, запасное колесо автомобиля.

Модуль-испаритель заправляется любым жидким минеральным маслом, 30 мл достаточно для тестирования 5-10 автомобилей.

Технические характеристики генератора дыма ГД-01

-Напряжение питания: 12В

-Ток потребления: 4 А

-Производительность: 10-15 л/мин

-Время непрерывной работы свечи: не более 5 мин

Комплект поставки Генератора дыма ГД-01:

-модуль-испаритель с манометром

-электронный регулятор мощности нагревателя

-силиконовый шланг для подачи дыма

-дроссель-переходник для подключения к источнику сжатого воздуха

-светодиодный фонарик для подсветки мест предполагаемых утечек и неплотностей

-пластиковый ящик

Форма организации труда

Организация труда – это упорядоченная система взаимодействия работников со средствами производства и друг с другом в едином производственном процессе.

Значение организации труда возрастает по мере развития рыночных отношений, способствующих возрождению конкуренции, при которой большой вес приобретает результативность труда, оказывающая влияние на эффективность производства. По мере технического совершенствования производства возрастает цена единицы рабочего времени. Оценка эффективности правильной организации труда на предприятии, ее влияние на результаты технико-экономических показателей, представлена на рис.

Уровень использования результатов научно-технического прогресса (изменения в техники, технологии производства) зависит от взаимосвязи и пропорциональности между совершенствованием техники и соответствующими изменениями в организации труда.

Труд становится сложным и ответственным, а его несовершенная организация приводит к отрицательным последствиям.

На уровне предприятия, организация труда – это система рационального взаимодействия работников со средствами производства и друг с другом, основанная на определённом порядке построения и осуществления трудового процесса, направленная на достижение конечных социально-экономических результатов.

Основой организации труда являются следующие положения:

1.Применение на предприятии нормативов технического обслуживания и ремонта.

2.Специализация производства технического обслуживания и ремонта.

3.Использование инструментальных методов контроля (диагностирования) технического состояния подвижного состава при техническом обслуживании и ремонте, а также при оценке качества выполнения работ.

4.Производственные рабочие организованы по индивидуальному принципу – выполняет работы один слесарь и он же несет ответственность за их качество. Когда работы невозможно выполнить одному, мастер назначает второго исполнителя и ответственность делится на обоих исполнителей.

Сотрудники на СТО работаю на постоянной основе., они включены в штат и получают постоянную официальную заработную плату.

Разработка техпроцесса

Поступила машина на СТО ГАЗ 3110(Двигатель ЗМЗ-406) с жалобой - при старте с места (резком) начинает на секундочку захлебываться, а в некоторых случаях даже глохнет — это 99% подсос воздуха. Поскольку лишний воздух, попадающий в цилиндры двигателя, вызывает резкое обеднение смеси и, как следствие, трудности воспламенения. Мотор троит и может глохнуть на холостых.

На системах впрыска топлива с измерением массового расхода воздуха негерметичность впускного коллектора приводит к переобеднению смеси. Двигатель работает при этом неустойчиво, обороты плавают, может глохнуть. В системах впрыска с датчиком абсолютного давления подсос неучтенного воздуха приведет к поднятию оборотов холостого хода. Контроллер может фиксировать коды неисправности: P0171 (бедная смесь), P300 (пропуски воспламенения) и другие.

Наиболее эффективный инструмент поиска негерметичности - это дымогенератор. Генератор дыма способен обнаруживать течи в любых системах, внутри которых содержится воздух. Достаточно закрыть дроссельный патрубок подходящей заглушкой и подключить его к впускному коллектору. Малейшие негерметичности видны по струйкам исходящего дыма.

Для профессиональной диагностики больше подойдет Дымогенератор ГД-01.

После подключения Дымогенератор ГД-01 мы обнаружили пдсос воздуха в ресивере, которая сопровождалась не большой трещиной в 1,5 см

Рисунок 8

Для устранения неисправности, нам нужно снять ресивер и воспользоваться аргонной сваркой для устранения неисправности. Но поскольку СТО не имеет сварочного участка и не может пользоваться аргонной сваркой в среде нейтрального газа(инертного), мы вынуждены воспользоваться аутсорсингом, т.е обратиться в АТП для устранения трещины в ресивере ЗМЗ-406, которое имеет в своем подвижном составе сварочный участок.

Перечень работ:

Снимаем клемму провода с «минусового» вывода аккумуляторной батареи.

Снимаем регулятор холостого хода

Чтобы снять ресивер вместе с регулятором холостого хода, отсоединяем колодку жгута проводов от регулятора холостого хода...

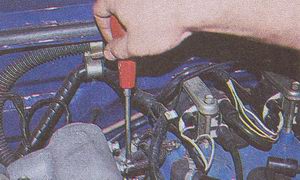

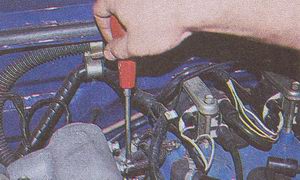

Рисунок 9

...и шлицевой отверткой ослабляем хомут крепления нижнего (гофрированного) шланга.

Отсоединяем колодку жгута проводов от датчика положения дроссельной заслонки.

Отсоединяем от ресивера дроссельный узел.

Отсоединяем колодку жгута проводов датчика положения дроссельной заслонки.

Рисунок 10

Отверткой ослабляем хомут крепления воздухоподводящего шланга...

Рисунок 11

...и снимаем шланг с патрубка дроссельного узла.

Отсоединяем наконечник троса привода дроссельной заслонки от сектора дроссельного узла.

При этом чтобы не сливать охлаждающую жидкость, не отсоединяем от дроссельного узла шланги системы охлаждения двигателя...

Рисунок 12

...а отводим дроссельный узел в сторону от ресивера.

Рисунок 13

Крестообразной отверткой (или головкой «на 8») ослабляем затяжку хомута...

Рисунок 14

...и снимаем шланг вакуумного усилителя со штуцера ресивера.

Рисунок 15

Головкой «на 10» отворачиваем два болта крепления кронштейна наконечника троса привода дроссельной заслонки...

Рисунок 16

...и отводим трос в сторону от ресивера.

Рисунок 17

Отверткой ослабляем хомут крепления шланга подвода разрежения к регулятору давления топлива и отсоединяем шланг от патрубка впускного трубопровода.

Рисунок 18

Ключом «на 13» отворачиваем верхнюю гайку задней шпильки впускного трубопровода (гайка крепит три наконечника проводов «массы») и снимаем наконечники проводов со шпильки.

Аналогично отсоединяем наконечник провода «массы» от передней шпильки впускного трубопровода. Ключом или головкой «на 13» отворачиваем пять гаек крепления ресивера...

Рисунок 19

...и аккуратно, чтобы не повредить прокладку, снимаем ресивер с впускного трубопровода.

При необходимости замены прокладки очищаем привалочные плоскости ресивера и впускного трубопровода от остатков старой прокладки.

Если прокладка сильно повреждена, закрываем отверстия во впускном трубопроводе чистой ветошью, чтобы грязь не попала в трубопровод.

Надев на шпильки впускного трубопровода новую прокладку, устанавливаем ресивер в обратной последовательности.

Введение

Необходимость ремонта автомобилей определяется техническими и экономическими факторами. Технические причины обусловлены тем, что современные основы производства автомобилей предусматривают различие в сроках службы их деталей и сборочных единиц. Полное использование ресурса составных частей автомобилей может быть обеспечено только при условии выполнения комплекса мероприятий по их техническому обслуживанию и ремонту. Экономическая целесообразность капитального ремонта автомобилей и их агрегатов вытекает из возможности повторного использования после восстановления до 70% деталей и из меньшего расхода материальных, финансовых и трудовых затрат по сравнению с производством новых машин. Народно хозяйственное значение авторемонтного производства обусловливается не только его масштабами. Капитальный ремонт автомобилей позволяет продлить срок их службы, чем обеспечивается увеличение парка подвижного состава автомобильного транспорта страны.

Повышение эффективности ремонтного производства может быть достигнуто в результате совершенствования всех стадий производственного процесса капитального ремонта автомобилей, применения новых. Особенно энергосберегающих, технологий, широкого использования композиционных, синтетических, полимерных и других перспективных материалов.

В процессе эксплуатации автомобиля его рабочие свойства постепенно ухудшаются из-за изнашивания деталей. Исправным считают автомобиль, который соответствует всем требованиям нормативно-технологической документации. Работоспособный автомобиль в отличии от исправного должен удовлетворять лишь тем требованиям выполнение которых позволяет использовать его по назначению без угрозы безопасности движения.

Повреждением называют переход авто в неисправные, но работоспособные состояния. Отказом называют переход автомобиля в неработоспособное состояние.

Текущий ремонт автомобилей производят на АТП. Он должен обеспечивать гарантированную работоспособность автомобиля на пробеге другого очередного планового ремонта, но не менее пробега другого очередного

ТО-2. При длительной эксплуатации автомобилей достигают такого состояния когда их ремонт в условиях АТП становится невозможным или экономически нецелесообразным, в этом случае они направляются на авторемонтные предприятия (АРП).

Восстановление изношенных и поврежденных деталей является важным резервом экономии трудовых и материальных ресурсов. Стоимость восстановления деталей значительно ниже стоимости их изготовления. Так, например, при производстве автомобильных деталей расходы на материалы и изготовление заготовок (отливок, поковок, штамповок) составляют 70...75 % их стоимости, а при восстановлении деталей в зависимости от способа восстановления эти затраты составляют 6...8 %, так как заготовкой является сама деталь и при этом обрабатываются только те поверхности, которые имеют дефекты. Затраты на восстановление деталей в зависимости от их конструктивных особенностей и степени изношенности составляют 10...50 % стоимости новых деталей. При этом чем сложнее деталь и, следовательно чем дороже она в изготовлении, тем ниже относительные затраты на ее восстановление.

Восстановление деталей является крупным резервом обеспечения автомобильной техники запасными частями, расходы на которые в настоящее время составляют 40...60 % себестоимости КР автомобилей. Расширение номенклатуры восстановления деталей позволяет уменьшить потребность в производстве запасных частей.

Повышение надежности отремонтированных автомобилей (агрегатов) зависит от качества восстановления деталей. В настоящее время авторемонтное производство располагает современными способами восстановления, обеспечивающими послеремонтные ресурсы деталей на уровне, близком к ресурсам новых. Для восстановления работоспособного состояния узлов и агрегатов необходимо восстановление первоначальной посадки в сопряжениях.

Целью данного дипломного проекта является разработка технологического процесса восстановительного ремонта трещины в ресивере двигателя ЗМЗ-406 в условиях АТП

Общая часть

1.1 Краткая характеристика предприятия ООО “Линия-Юга”

Полное наименование: ООО “Линия-Юга”

Регион:

Ростовская область

Юридический адрес:

347928, Ростовская область, город Таганрог, Чучева улица, 1

1.2 Назначение СТО, количество автомобилей по маркам и пробегам.

Назначение СТО ООО “Линия-Юга” состоит в оказании услуг по ремонту автомобильного транспорта.

Основные цели и задачи, которые сегодня ставит компания:

- высокое качество,

- своевременность и скорость обслуживания,

- сокращение транспортных расходов

- др.

Таким образом, главная задача компании, это удовлетворение заказчиков в своевременном и качественном ремонте.

Перечень технологических воздействий по маркам автомобилей, время простоя в обслуживании и ремонте, удельные трудоемкости по маркам автомобилей.

Техническое обслуживание (ТО) автомобилей в соответствии с действующей системой подразделяется на следующие виды: ежедневное техническое обслуживание (ЕО); первое техническое обслуживание (ТО-1); второе техническое обслуживание (ТО-2); сезонное (СО); а также обслуживание по талонам сервисной книжки автомобиля.

Ежедневное техническое обслуживание включает уборку и мойку автомобиля, контроль технического состояния систем и механизмов, от которых зависит безопасность движения (рулевого управления, тормозных систем, приборов освещения и сигнализации), заправку топливом, контроль уровня масла и охлаждающей жидкости в двигателе, а также уровня тормозной жидкости в бачках рабочей тормозной системы и гидропривода сцепления.

Первое техническое обслуживание дополнительно к работам ЕО включает контрольно-диагностические, крепежные, смазочные и регулировочные работы с целью предупреждения случайных отказов до очередного технического обслуживания, экономии топлива и других эксплуатационных материалов, а также уменьшения загрязнения окружающей среды.

Второе техническое обслуживание дополнительно к работам ТО-1 включает контрольно-диагностические и регулировочные работы, связанные с частичной разборкой составных частей автомобиля, их снятием и проверкой на специальном оборудовании.

Периодичность, перечни и порядок выполнения работ по ТО приводятся в заводских инструкциях по эксплуатации и сервисных книжках, прилагаемых к автомобилю при продаже.

Регламентируемая «Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» периодичность выполнения ТО-1 и ТО-2 на предприятиях автомобильного транспорта для легкового автомобиля составляет соответственно 4000 и 10000 км пробега для I категории условий эксплуатации для умеренного климатического района.

Сезонное техническое обслуживание проводят 2 раза в год с целью подготовки автомобиля к эксплуатации в холодное или теплое время года, совмещая его с очередным техническим обслуживанием, обычно с ТО-2.

Ремонтом является комплекс операций по восстановлению исправного или работоспособного состояния, ресурса и обеспечения безопасности работы подвижного состава и его составных частей. Ремонт выполняется как по потребности после появления соответствующего неисправного состояния, так и принудительно по плану, через определенный пробег или время работы автомобиля. Второй вид ремонта является планово-предупредительным.

Ремонт автомобилей является объективной необходимостью, обусловленной невозможностью обеспечения одинаковых сроков службы деталей и сборочных единиц автомобиля при изготовлении и в процессе эксплуатации. В связи с этим нецелесообразно прекращать эксплуатацию автомобиля при выходе из строя отдельных деталей и сборочных единиц. Ремонт позволяет более полно использовать ресурс деталей автомобиля и продлить срок его службы. Ремонт подразделяют - на текущий и капитальный.

Текущий ремонт предназначен для обеспечения работоспособного состояния автомобилей с восстановлением или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельно допустимого состояния. Базовой называется деталь, с которой начинают сбоку изделия, присоединяя к ней другие детали и сборочные единицы. Соответственно замена базовой детали обычно требует полной разборки изделия. Базовой деталью автомобиля является кузов, а агрегата - корпусная деталь, например, блок цилиндров двигателя, картер коробки передач, картер заднего моста. Текущий ремонт должен обеспечивать безотказную работу отремонтированных агрегатов, узлов и деталей автомобиля на пробеге не менее чем до очередного ТО-2.

Определение потребности в текущем ремонте осуществляется обычно при техническом обслуживании и диагностировании автомобиля, а выполнение его, как правило, совмещается с текущим обслуживанием, либо производится при возникновении отказов.

Капитальный ремонт предназначен для восстановления исправности и близкого к полному (не менее 80%) ресурса автомобиля или агрегата путем замены и (или) восстановления любых сборных единиц и деталей, включая базовые.

Время простоя:

ДТО и ТР= 0,3 – время простоя в обслуживании

ДКР = 20 дней – время простоя в ремонте

Удельные трудоемкости по маркам автомобилей (приводим к трудоемкости по а\м ГАЗ, как наиболее распространенным):

tваз = 1,15чел/ч – трудоемкость по ГАЗ

tост = 1,15чел/ч – трудоемкость остальных марок

Специальная часть