В массовом производстве mc-Si для выращивания принято использовать тигли, материалом которых является кварц. Но, как уже говорилось, кварц реагирует с расплавом кремния, тем самым, насыщая кристалл кислородом. Поэтому необходимо увеличить скорость процесса кристаллизации до максимально допустимого значения. Для отработки режимов роста проводились эксперименты по выращиванию mc-Si из металлургического рафинированного кремния чистотой 99,76 ат.% (состав №1) с различными скоростями перемещения тигля в тепловом поле. Прочие факторы, такие как осевые температурные градиенты (5 К/см по рис. 20 и 15 К/см по рис. 21), масса 1 кг и тип исходного сырья, скорость вращения тигля 1 об/мин оставались неизменными. На основе анализа фазовых равновесий и исходного состава рафинированного кремния проведена поэлементная оценка ожидаемого снижения температуры кристаллизации Si (табл. 2).

Таблица 2 - Содержание примеси С0 в кремнии состава №1, наклон линии ликвидуса ∂Т/∂С и снижение температуры ликвидуса ΔT

| Элемент

| С0

| ∂Т/∂С, [10-4×K/ppmw]

| ΔT= C0×∂Т/∂С, [K]

|

| ppmw

| ат./см3

|

| B

|

| 2,3·1017

| 9,1

| 0,0109

|

| P

|

| 1,7·1018

| 3,1

| 0,0093

|

| Al

|

| 8,4·1018

| 5,1

| 0,0892

|

| Cu

|

| 9,1·1017

| 1,9

| 0,0015

|

| Mg

|

| 4,8·1017

| 7,4

| 0,0081

|

| Ca

|

| 1,9·1018

| 5,4

| 0,0146

|

| Fe

|

| 8,5·1019

| 2,4

| 0,204

|

| V

|

| 5,4·1018

| 2,8

| 0,0128

|

| Co

|

| 7,3·1018

| 2,4

| 0,0168

|

| Ti

|

| 5,9·1018

| 2,0

| 0,0140

|

| Mn

|

| 3,4·1018

| 3,1

| 0,0108

|

| Ni

|

| 3,9·1018

| 2,8

| 0,0104

|

| Сr

|

| 2,8·1017

| 2,1

| 0,0006

|

| Zr

|

| 4,9·1018

| 1,7

| 0,0051

|

| Ge

|

| 1,3·1017

| 4,7

| 0,0004

|

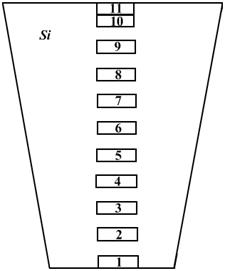

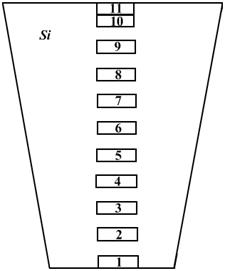

В получаемых слитках mc-Si отбор проб для элементного анализа проводили по схеме, изображённой на рис. 35.

Рис. 35. Схема отбора проб в слитке mc-Si (нумерация в направлении кристаллизации).

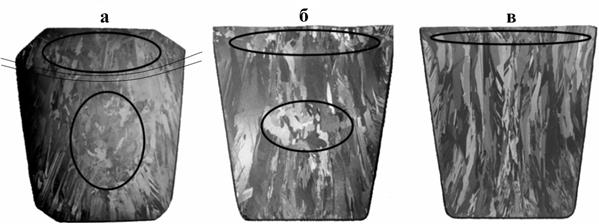

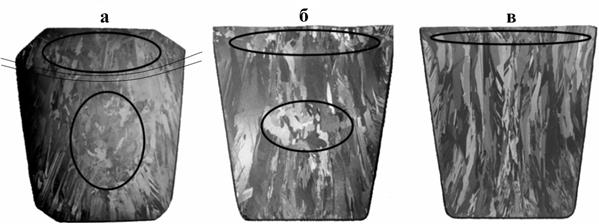

В таблице 3 приведены результаты послойного определения концентраций основных примесей в трёх слитках, выращенных при разных скоростях. На рис. 36 построены профили распределения этих элементов в направлении кристаллизации. Для кристалла “a” скорость роста составляла 15 мм/ч, для “б” − 10 мм/ч. Кристалл “в” получен со скоростью роста 5 мм/ч. По данным химического анализа образцов и фотографиям протравленных продольных распилов слитков (рис. 37) можно заключить, что в кристаллах “а” и “б” произошел срыв столбчатого роста и захват примесей фронтом кристаллизации, что свидетельствует о возникновении концентрационного переохлаждения.

Анализируя кристалл “в”, отметим, что в процессе роста произошла эффективная очистка сырья от металлических примесей. Верхняя часть слитка толщиной около 10 мм, где концентрации примесей превосходят их концентрации в основной части на порядки, может быть механически от неё отделена.

Экспериментально определена максимальная скорость выращивания mc-Si из сырья металлургического сорта в тиглях из стеклоуглерода, которая составила 5–6 мм/ч при градиенте 5 K/см и 1,4-1,6 см/ч при градиенте 15 K/см. Максимальной является скорость, при которой происходит формирование вертикальной столбчатой структуры с одновременной эффективной очисткой сырья [102,122,123,124].

Таблица - Распределение примесей вдоль оси роста кристалла [ppmw] c оценкой концентрационного переохлаждения по набору элементов Al, Cr, Mn, Fe, Ni, Zr в промежуточных слоях. ПО - предел обнаружения

| Слиток

“а”

| Элемент

| Al

| Cr

| Mn

| Fe

| Ni

| Zr

|

| ПО

| 2,0

| 0,2

| 0,03

|

| 0,2

| 0,04

|

| проба №1

| < 16

| < 1

| < 0,2

| < 5

| 0,2

| <0,07

|

| проба №2

| < 16

| < 1

| < 0,2

| < 5

| 0,2

| 0,07

|

| проба №3 (ΔTC~0,054 K)

|

|

|

|

| 7,3

| 19,3

|

| проба №4 (ΔTC~0,042 K)

|

|

| 7,9

|

| 5,9

| 14,0

|

| проба №5

| < 16

| < 1

| 1,1

|

| 0,8

| 1,5

|

| проба №6

| < 16

| < 1

| 0,1

|

| 0,3

| 0,05

|

| проба №7 (ΔTC~0,042 K)

|

|

| 8,6

|

| 7,1

| 11,2

|

| проба №8 (ΔTC~2,15 K)

|

|

|

|

|

|

|

| проба №9

| < 18

| < 1

| < 0,2

| < 23

| 0,3

| < 0,1

|

| проба №10

| < 18

| < 1

| < 0,2

| < 23

| 0,2

| 0,1

|

| Слиток

“б”

| проба №1

|

| 0,006

| 0,004

| 0,1

| 0,3

| 0,006

|

| проба №2

|

| 0,02

| 0,02

| 0,9

| 0,8

| 0,02

|

| проба №3

|

| 0,07

| 0,02

| 1,2

| 0,9

| 0,01

|

| проба №4

|

| 0,03

| 0,02

| 1,1

| 0,15

| 0,02

|

| проба №5

|

| 0,02

| 0,1

| 3,3

| 0,24

| 0,14

|

| проба №6 (ΔTC~0,42 К)

|

| 5,9

|

|

|

|

|

| проба №7 (ΔTC~0,73 К)

|

| 9,7

|

|

|

|

|

| проба №8

|

| 0,3

| 4,5

|

| 3,3

| 4,6

|

| проба №9

|

| 0,05

| 0,2

| 5,4

| 1,1

| 0,3

|

| проба №10

|

| 0,02

| 0,23

| 5,0

| 0,45

| 0,3

|

| проба №11

|

|

|

|

|

|

|

| Слиток

“в”

| проба №1

|

| 0,2

| 0,03

|

| 0,2

| 0,05

|

| проба №2

|

| <ПО

| <ПО

|

| 0,2

| 0,05

|

| проба №3

|

| 0,3

| 0,03

|

| 0,2

| 0,04

|

| проба №4

| <ПО

| <ПО

| <ПО

|

| 0,3

| < ПО

|

| проба №5

| <ПО

| 0,6

| 0,03

|

| 0,6

| < ПО

|

| проба №6

| <ПО

| <ПО

| <ПО

|

| 0,4

| < ПО

|

| проба №7

|

| <ПО

| <ПО

|

| 0,4

| < ПО

|

| проба №8

|

| 0,9

| 0,04

|

| 0,8

| < ПО

|

| проба №9

|

| 0,2

| 0,03

|

| 0,5

| < ПО

|

| проба №10

|

| 6,9

|

|

|

|

|

Рис. 36. Изменение концентрации примеси [ppmw] в слитках «а», «б» и «с» при увеличении доли закристаллизовавшегося кремния f.

Рис. 37. Влияние скорости перемещения тигля на макроструктуру слитков кремния. Между параллельными линиями расположена граница между столбчатым ростом слитка и областью хаотичной быстрой кристаллизации. Овалами отмечены области завышенных на порядок и более концентраций примесей: «а» – 1,5 см/ч; «б» – 1,0 см/ч; «в» – 0,5 см/ч.

На сколах и протравленых поверхностях распилов кристаллов mc-Si обнаружены различные включения примесей, состоящие из нескольких элементов (например:(Al, Mn, Fe), (Cr, Ni, Fe), (C, O, Ni, Cr, Fe), (Fe, Cr, O)). Включения размером до одного микрона попадались в области столбчатой структуры слитков mc-Si. Включения в структуре слитков mc-Si размером до 100 микрон (рис. 38) и более (рис. 39, а) встречались в области ячеисто-дендритных структур [125].

Рис. 38. Изображение в обратно-рассеянных электронах 6 включений на полированной поверхности (а) и 5 включений на поверхности скола образца mc-Si.

Рис. 39. Изображение поверхности распила слитка в обратно-рассеянных электронах в области концентрационного переохлаждения до (а) и после (б) кислотного травления.

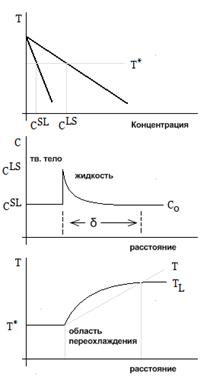

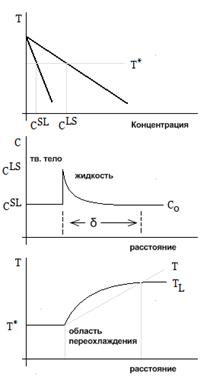

Даже при умеренных скоростях кристаллизации рост кристалла происходит в неравновесных условиях. За исключением кислорода (k0=1,25), примеси оттесняются фронтом в расплав (k0<1) и их концентрация непосредственно у растущей поверхности превышает концентрацию в объеме расплава. Следовательно, keff>k0, причем по мере ускорения роста кристалла концентрация примеси у поверхности возрастает (рис. 40), а keff приближается к единице и сегрегации быть не должно.

Рис. 40. Понижение температуры кристаллизации в диффузионном слое, обогащённом примесью [25].

На деле мы видим результат того, что при достижении концентрации примеси критического значения происходит её захват фронтом кристаллизации и столбчатый тип поликристаллической структуры переходит в ячеисто-дендритный. В работе [126] авторы имели дело с похожим случаем при кристаллизации металлургического кремния исходной чистоты ≈99,15 ат.% в условиях с высоким градиентом температур (20 К/см). Наличие включений примесей учитывалось при этом как свидетельство неустойчивости межфазной поверхности во время роста. Например, при содержании углерода выше предела растворимости в кремнии (~1018 см3) срыв столбчатого роста кремния происходит за счёт гетерогенного зарождения в расплаве равноосных зёрен на выделениях SiC. Сделана оценка переохлаждения ΔТ ≤ 1К, соответствующего зарождению на SiC [127].

Анализ исходного состава (табл. 2) показывает, что суммарное содержание основных переходных примесей должно приводить к снижению температуры кристаллизации рафинированного кремния более чем на 0,4К по мере увеличения закристаллизовавшейся доли. Большинство примесей при кристаллизации эффективно оттесняется в расплав, поэтому концентрационное переохлаждение можно оценить по относительному уменьшению объёма расплава. Переохлаждённая зона возникает тогда, когда градиент температуры на межфазной поверхности меньше температурного градиента по касательной к линии ликвидуса [25]:

(29)

(29)

или:

, где наклон линии ликвидуса

, где наклон линии ликвидуса  (30)

(30)

Градиент концентраций связан с точками СSL и CLS на фазовой микродиаграмме (рис. 40) соотношением:

(31)

(31)

Для установившегося роста СSL=С0 и k=CSL/CLS можно допустить постоянной величиной. Следовательно, соотношение температурного градиента и скорости роста кристалла, необходимое для создания стабильной межфазной поверхности, определяется условием:

(32)

(32)

Если допустить, что влияние каждой примеси на TL линейно и независимо от другой примеси и их взаимным влиянием на диффузию в жидкости и твёрдом теле можно пренебречь, то для многокомпонентного состава правая часть уравнения (32) представляет сумму слагаемых от каждой отдельно взятой примеси [128]. Справедливость этого допущения не противоречит результатам выращивания слитка из исходного кремния 99,76 ат.% на установке с градиентом температуры 15 0С/см при поддержании соотношения G/V≈3,6∙108К∙с/м2. Изображения протравленных продольных распилов слитков mc-Si из HP1-Si (рис. 41, а) и poly-Si (рис. 41, б) и демонстрируют результаты искусственного прерывания процесса кристаллизации. Мы видим, что опускание тигля со скоростью 1,5 см/ч обеспечивает плоский фронт и предотвращает захват примесей при данном градиенте, а при таком же внезапном отключении нагрева в беспримесной среде рост кристалла продолжается также от боковой стенки тигля.

Рис. 41. Границы областей столбчатого роста и быстрого затвердевания в слитках из кремния исходной чистоты 99,76 ат.% и кремния исходной чистоты 99,99999 ат.% (б), выращенных: со скоростью опускания тигля 1,5 см/ч и вращением – 6 об/мин; со скоростью опускания тигля 0,5 см/ч без вращения (а).

Имеющиеся в литературе данные свидетельствуют, что величина скорости кристаллизации, при которой происходит переход от столбчатой структуры к ячеисто-дендритной, может превышать величину, определяемую из формулы (32). В этой связи достаточно привести пример стабилизирующего влияния поверхностной энергии на устойчивость плоской границы раздела фаз к примеси [129]. Тем не менее, различие в значениях скорости кристаллизации, при которой появляется зона концентрационного переохлаждения, и скорости, при которой гладкая межфазная поверхность теряет устойчивость, может быть настолько существенным, что отнести это различие на счет только эффекта поверхностного натяжения весьма проблематично [130]. В работе [131] приводится пример эксперимента по наблюдению концентрационного переохлаждения при затвердевании олова, содержащего 1 ат.% In или Bi. Авторы, используя микроскоп, следили за перемещением границы раздела фаз после отключения печи, с помощью которой до этого образец частично расплавляли. Через несколько десятков секунд после начала роста отмечено сначала плавное снижение скорости кристаллизации, а затем ее резкий скачок, сопровождающийся быстрым переходом от гладкой поверхности раздела к иглообразной. Подстановка в формулу (32) характерных значений параметров затвердевания, показала, что концентрационное переохлаждение расплава Sn в этих экспериментах наступало уже в первые секунды после начала кристаллизации.

Подводя итог сказанному, есть все основания полагать, что:

a) при наличии значительного концентрационного переохлаждения фронт кристаллизации достаточно длительное время может оставаться гладким (в примере с оловом не имелось ввиду «атомно-гладким», поскольку его энтропия плавления в безразмерном виде составляет L/kT≈1,7, из-за чего α-фактор поверхности затвердевания всегда меньше 2);

б) концентрационное переохлаждение является основной проблемой, не позволяющей нам выращивать mc-Si из сырья металлургического сорта на высокой скорости.

(29)

(29) , где наклон линии ликвидуса

, где наклон линии ликвидуса  (30)

(30) (31)

(31) (32)

(32)