Мультикристаллический кремний может иметь сумму электрически активных примесей выше, чем в кремнии для других электронных приборов, но не более той, что обеспечивает КПД солнечного элемента ~15%. В начале 80-х годов это явилось одной из причин анализа возможностей альтернативных способов получения высокочистого кремния, рассмотренных в предыдущем разделе [13]. Концентрации элементов в кремнии для ФЭП, создающих примесную электропроводность (таких как бор, фосфор, алюминий), должны обеспечить удельное электрическое сопротивление ~ 0,4 Ом∙см и быть в соотношении, обеспечивающем либо p -, либо n - тип электропроводности [7,14]. Значительный уровень компенсации может приводить к повышению времени жизни неосновных носителей заряда [15], но снижению подвижности основных носителей зарядка [16,17].

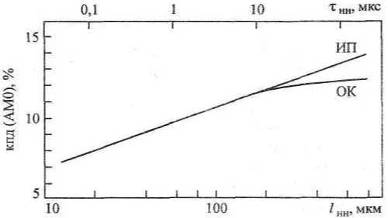

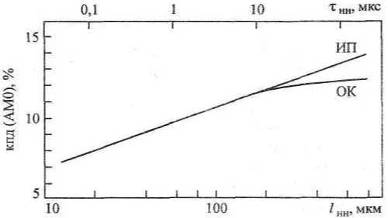

Примеси и кристаллическая структура материала в своей совокупности и взаимосвязи должны обеспечивать объёмную диффузионную длину ННЗ lнн ~100 мкм (рис. 3), сопоставимую с толщиной будущей полупроводниковой пластины для ФЭП (~ 2lнн). Если lнн приближается к толщине ФЭП, то наличие изотипного (р+-р) перехода (ИП) на тыльной поверхности может способствовать возрастанию тока сведением к минимуму числа носителей, которые обычно рекомбинируют на омическом контакте (ОК). Таким образом, если технологическое оборудование позволяет изготовить более тонкую пластину (без механического разрушения), то требование к величине этого параметра, а также времени жизни ННЗ (см. формулу (5)) можно понизить.

, (5)

, (5)

Рис. 3. Зависимость КПД солнечного элемента на sc-Si от диффузионной длины lнн и времени жизни ННЗ τнн (АМ0 – вне атмосферы земли).

При малых размерах зерна (~ 1 мм) сказывается сильное влияние диффузии примесей по границам зёрен. Кроме того, нельзя заранее предсказать - какая из примесей будет декорировать МЗГ. Границы, имеющиеся в поликристалле, сами по себе могут существенным образом влиять на параметры ФЭП. Механизм этого влияния различный в зависимости от положения и направления поверхности границы относительно рабочего p-n-перехода: перпендикулярно, в плоскости p-n перехода, в плоскости базы. В целом, присутствие границ является негативным фактором, поэтому в технологии производства пластин mc-Si необходимо уменьшать их протяжённость, максимально увеличивая размер зёрен. При увеличении размера зерна эффективность собирания начинает определяться lнн в объеме зерен, тогда как при более мелких зёрнах доминирует рекомбинация на МЗГ.

В слитках кремния для солнечных элементов содержание примесей с глубокими уровнями в запрещённой зоне, по-разному влияющих на качество ФЭП, также допускается выше, чем в электронном кремнии. Для начала сравним типичные концентрации примесей в кремнии металлургического качества, кремнии солнечного качества и стандартном mc-Si, ныне используемом в производстве ФЭП. Диаграмма, представленная на рис. 4, содержит данные по основным элементам из нескольких источников [4]. Содержание элементов в MG-Si мы видим на верхнем графике. Для исходного металлургического кремния эти цифры сопоставимы с данными других авторов [18,19,20]. Содержание примесей в коммерческом mc-Si (нижний график на рис. 4) от двух до пяти порядков по величине ниже, чем в металлургическом кремнии, хотя такие элементы, как Ti, Mn, V, Zr, Mg, не анализировались. Данные на среднем графике базируются на анализах материалов, которые прошли через один или несколько шагов очистки металлургического кремния.

Рис. 4. Типичные концентрации примесей в кремнии металлургического качества (верхний график), в mc-Si, находящемся в настоящее время в производстве (нижний график).

Два факта заслуживают внимания. Во-первых, имеется огромное колебание (вплоть до трёх порядков величины) в сообщаемом содержании переходных металлов от одной технологии очистки к другой. Во-вторых, содержание металла в материалах кремния солнечного качества является более высоким, чем в mc-Si, ныне используемом в производстве (нижний график на рис. 4). Кремний солнечного качества имеет в своём составе практически каждый металл группы Fe (3-го периода таблицы Менделеева) в концентрациях между 1013 и 1016 см-3. Это поднимает вопрос - является ли чистота кремния солнечного качества обоснованной для изготовления ФЭП, которые могут конкурировать с ФЭП на основе кремния полупроводникового качества?

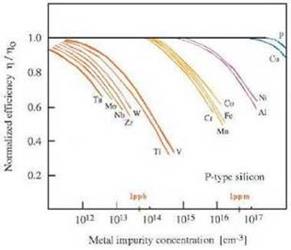

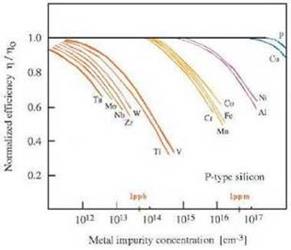

Известно, что металлы существенно влияют на эффективность ФЭП. Этот вывод основан на экспериментальных исследованиях солнечных элементов, изготовленных на монокристаллических пластинах из слитков, легированных в процессе выращивания методом Чохральского [21]. Значения ПДК отдельных примесей в солнечном кремнии устанавливали на основании результатов исследования зависимости КПД солнечных элементов от концентрации примесей (рис. 5). Они показали, что Cu является наименее вредной металлической примесью, в то время как более тяжёлые металлы (Ti, V) начинают вызывать деградацию ФЭП в концентрациях 1011-1012 см-3.

Рис. 5. Зависимость КПД солнечного элемента на основе Sc-Si от концентрации металлических примесей N Ме [21].

При этом Cu повышает эффективность ФЭП, содержащих примесь Ti, а ПДК для Al, у которого только 10% концентрации обладает электрической активностью, составляет 1016 см-3 [7]. Как и в случае sc-Si, нейтронно-активационный анализ mc-Si, используемого для производства ФЭП, показал содержание в них 1015 см-3 Fe и 1012-1014 см-3 других элементов его ряда. Если бы каждая из этих примесей была гомогенно растворена в объёме в междоузельном или замещённом состоянии, то существенно бы снизилась диффузионная длина ННЗ [22,23].

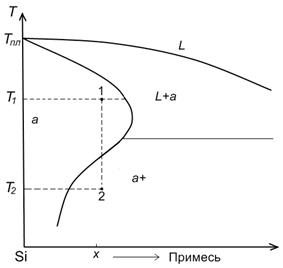

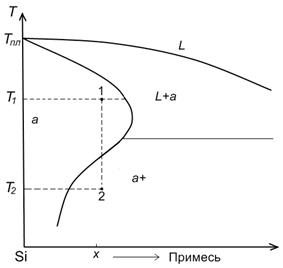

Традиционно, при изучении поведения примеси в полупроводнике и влияния на его свойства предполагается, что остальные примеси растворены в нём в таких концентрациях, что ими можно пренебречь, т.е. вполне корректно можно рассматривать первичный твёрдый раствор на основе полупроводника в двойной системе полупроводник-примесь. Область такого твёрдого раствора представлена рис. 6, на которой видно, что растворимость примеси существенно зависит от температуры («ретроградный солидус»). Из такой микродиаграммы состояния, которая является типичной для полупроводниковых твёрдых растворов, извлекается информация о величине предельной растворимости примеси, температуре предельной растворимости, а также о возможности распада твёрдого раствора, образованного при температуре Т1, в условиях рабочих температур полупроводника Т2 (a→a+). Растворимость примесей ряда железа в кремнии находятся ниже 1017 см-3. Это затрудняет экспериментальное определение температурной зависимости растворимости примеси.

Рис. 6. Диаграмма состояния в области микроконцентраций примеси в полупроводниковом кремнии («L» - линия ликвидуса)

Ионизация примесных атомов в области микродиаграммы двойной системы зависит от того, что собой представляет полная бинарная система полупроводник-примесь [24]. В случае, если при взаимодействии основы с примесью возникают прочные химические связи, приводящие к образованию новых фаз, то бинарная система может быть выражена диаграммой состояния с одним конгруэнтно плавящимся соединением при полной растворимости в жидком состоянии и частичной растворимости в твёрдом состоянии (рис. 7-9).

Рис. 7. Фазовая диаграмма Cr-Si [25].

Рис. 8. Фазовая диаграмма Ni-Si [25].

Рис. 9. Фазовая диаграмма Fe-Si [25].

Как видно из приведённых диаграмм, прочная фаза на основе такого соединения ведёт себя как самостоятельный компонент (CrSi2, Ni2Si, FeSi). По этой фазе двойная система может быть разделена на простые системы Si–MexSiy и MexSiy – Me. Следовательно, для такой системы интересующий нас первичный твёрдый раствор «а» (рис. 6) представляет собой твёрдый раствор в кремнии не Me, а компонента MexSiy (в равновесии находятся фазы «а» и «MexSiy»). Пример исследования примесей Mg и Zr в кремнии показывает невозможность использования правила «х-4» для элементов, образующих химические связи с основой (х - число валентных электронов атома примеси), а также раскрывает механизм электронейтрального состояния примесей в кремнии [26]. Большинство металлов фактически находятся в форме силицидов или включениях при границах зёрен или внутризёренных дефектах [27]. В этом состоянии их рекомбинационная активность слабее, чем в междоузельно растворённом состоянии и порог деградации ФЭП возрастает.

На этой основе возможна коррекция диффузионной длины ННЗ в mc-Si. Например, отжиг при высоких температурах может растворять металлические силициды, а последующее быстрое охлаждение ведёт к закалке медленно диффундирующих металлов в их междоузельном состоянии (если коэффициент диффузии примеси ~ 10-6 см2/с и ниже) и формированию высокой плотности небольших преципитатов быстродиффундирующих примесей (если коэффициент диффузии ~ 10-5 см2/с) [28]. В противоположность этому, режим медленного охлаждения, который содействует формированию силицидов, может существенно повысить диффузионную длину ННЗ [29]. В принципе достаточно нагреть образец до температуры испарения примесей с дислокаций и затем охладить настолько медленно, чтобы обеспечить их диффузию в места с минимальной энергией (геттеры), которыми являются внешняя поверхность кристалла (пластины), МЗГ и преципитаты. Это дорого для практики и, чтобы понять, как удешевить процесс, его необходимо смоделировать. Для этого важно знать все необходимые параметры примесей и их преципитатов, что составляет предмет отдельных исследований [30,31].

Критерием эффективности геттерирования является увеличение диффузионной длины ННЗ и/или сохранение её величины после термообработок. Следует отметить, что большинство методов геттерирования найдены эмпирическим путём и использовались в технологии полупроводниковой электроники без конкретного обоснования механизма. При этом отдельным методам геттерирования могут соответствовать один или несколько механизмов [32]. К таковым относятся:

· Взаимодействие точечных дефектов с полем упругих напряжений. Точечный дефект вводит в окружающую кремниевую матрицу упругие напряжения. С этим полем упругих напряжений взаимодействуют внешние напряжения, в результате чего на точечные дефекты действует сила, приводящая к выводу точечных дефектов из одних областей и скоплению их в других областях кристалла – релаксация, обычно происходящая во время охлаждения или интенсивного отжига при высоких температурах;

· Образование пар ионов. Если точечные дефекты создают заряженные центры, т.е. являются донорами или акцепторами, то на их распределение влияет концентрация электронов и дырок. Следовательно, создавая неравномерное распределение донорной или акцепторной примеси, можно ожидать неравномерного распределения и других точечных дефектов (например, примесей быстродиффундирующих металлов). Так, при легировании образца фосфором, медь распределяется так, что профиль её распределения принимает форму, близкую профилю фосфора в результате образования нейтральных пар Cu+P-.

· Поглощение примесных точечных дефектов жидкой и жидкоподобной фазой или перераспределение примесей в сторону термического равновесия, которое даёт постоянный химический потенциал примеси (сегрегация).

· Адсорбция точечных дефектов на развитой поверхности. Известно, что поверхность твёрдого тела адсорбирует точечные дефекты, уменьшая при этом свою свободную энергию. Например, увеличивая площадь поверхности в неактивных областях пластины кремния механическим нарушением, можно экстрагировать туда точечные дефекты.

· Внутреннее геттерирование. Чаще всего проявляется при термообработках, обеспечивающих выделения второй фазы SiО2. Воздействие выделений оксида кремния на дислокации приводит к тому, что последние начинают стягивать на себя микродефекты и примеси диффундирующих металлов.

Особенностью методов геттерирования, применимых в технологии ФЭП, является необходимость очищать всю толщину подложки Si. По этой причине, наиболее предпочтительными считаются методы внешнего геттерирования, основанные на применении различной растворимости примесей в активной области пластины и в специально сформированной области (методы сегрегации). Из них наибольшее распространение получили методы, являющиеся одновременно этапами изготовления ФЭП: геттерирование фосфором (PDG) пластины для создания p-n перехода и алюминием от тыльной стороны пластины для создания изотипного р+-р перехода (AlG) [33].

Активное воздействие на дефекты и примеси предполагает легирование кристаллов в процессе их выращивания добавками, оказывающими влияние на свойства, состав расплава и твёрдого тела. Так, легирование галлием высокочистого металлургического кремния с высоким содержанием бора и фосфора приводит к объёмному выравниванию значений удельного электрического сопротивления в слитке [34] и, вероятно, диффузионной длины ННЗ [15,16,17]. Легирование металлами, изобарный потенциал реакции окисления которых, больше, чем изобарный потенциал реакции окисления кремния при температуре его плавления, дает возможность связывать кислород (появляющийся, например, при выращивании mc-Si в кварцевом тигле) и порождаемые им термодефекты. Примесями, образующими с кислородом химически и термически более стойкие оксиды, чем кремний, являются переходные металлы IV группы (Ti, Zr, Hf), нейтральные по причине сходства строения электронных оболочек их атомов с атомами кремния [24]. В одинаково заданных условиях кристаллизации присутствие Zr в расплаве снижает величину эффективного коэффициента распределения углерода за счёт их комплексообразования в расплаве, что представляет собой пример влияния третьего компонента на кристаллизационную очистку [24,35]. Практический интерес представляет введение в кремний редкоземельных элементов в связи с их способностью геттерировать неконтролируемые быстродиффундирующие примеси. Наиболее эффективно геттерирование примесей Co, Ni, Cu, менее эффективно - Cr, Mn, Fe, неэффективно - Ti, V [36,37]. Результаты исследований совместной диффузии бора и редкоземельных элементов наводят на мысль и о возможностях комплексообразования [38].

Исследования поведения зёрен и дислокаций в mc-Si основаны на методе дифракции обратно рассеянных электронов [39]. Дополнительно используя специальные методы высокого разрешения [40,41] и критерий Брендона [42] для МЗГ с высокой разориентацией смежных зёрен (>150), было установлено, что декорирование границы выделениями силицидов металлов увеличивается при снижении плотности решётки совпадающих узлов, получаемой «искуственным совмещением» кристаллических решёток смежных зёрен. МЗГ с низкой плотностью совпадающих узлов смежных областей содержат аномально высокие концентрации металлов, сопутствующие также обильному декорированию дислокациями [43]. Известно, что в результате движения дислокаций в объёме некоторых зёрен образуются дислокационные границы субзёрен с незначительной разориентацией (<150 по критерию Брендона) [44]. С учётом этого, получена противоположная зависимость декорирования МЗГ дислокациями и корреляция между распределением дислокаций и двойников в кристалле [45]. Вместе с тем имеются данные, показывающие, что высокая плотность дислокаций благоприятствует росту грани {111} вне зависимости от того, имеет место двойникование или нет [46]. В mc-Si обнаруживается очень неоднородное распределение дислокаций. Зёрна с высокой плотностью дислокаций вплоть до 108 см-2 могут примыкать к зёрнам с незначительной плотностью дислокаций 101-102 см-2. Неоднозначное влияние МЗГ на поведение дислокаций частично связано с присутствием или отсутствием их предпочтительных плоскости и направления скольжения на обеих сторонах МЗГ [47].

Таким образом, к подходу, называемому инженерией дефекта в кремнии [29], помимо методов геттерирования и пассивации [48], а также способов использования реакций между металлами с образованием смешанных силицидов [49], можно отнести процесс выращивания кристалла, где имеют место те же самые механизмы (диффузия, сегрегация, релаксация), а также образование дислокаций и МЗГ.

, (5)

, (5)