Вопросы к модулю № 1 по курсу пожаровзрывобезопасности.

1 Основные нормативы пожаровзрывобезопасности.

· ФЕДЕРАЛЬНЫЙ ЗАКОН №123 "ТЕХНИЧЕСКИЙ РЕГЛАМЕНТ О ТРЕБОВАНИЯХ ПОЖАРНОЙ БЕЗОПАСНОСТИ"

· ФЕДЕРАЛЬНЫЙ ЗАКОН N 69 "О ПОЖАРНОЙ БЕЗОПАСНОСТИ"

· Правила противопожарного режима в Российской Федерации от 25 апреля 2012 г. № 390

· ГОСТ 12.1.004-91 ПОЖАРНАЯ БЕЗОПАСНОСТЬ. Общие требования. Система стандартов безопасности труда.

· ГОСТ Р 12.3.047-98. ССБТ. Пожарная безопасность технологических процессов. Общие требования. Методы контроля

· ГОСТ 12.1.044-89 ССБТ. Пожаровзрывобезопасность веществ и материалов. Номенклатура показателей и методы их определения.

· ГОСТ 12.1.010-85. Взрывобезопасность

· ГОСТ ССБТ 12.4.009-83. Пожарная техника для защиты объектов. Основные виды. Размещение и обслуживание.

· СНиП 21-01-97 "Пожарная безопасность зданий и сооружений"

· СНиП 2.01.02-85. Противопожарные нормы. Утверждены Госстроем СССР.

· С 2009 г. в России действуют техрегламенты

· СП (своды правил)

2 Задачи, решаемые с использованием ГОСТ 12.1.044-89.

Стандарт устанавливает номенклатуру показателей пожаровзрывоопасности веществ и материалов и методы их определения.

Настоящий стандарт распространяется на простые вещества, химические соединения и их смеси в различных агрегатных состояниях и комбинациях, в том числе полимерные и композитные материалы (далее - вещества и материалы), применяемые в отраслях народного хозяйства.

Стандарт не распространяется на взрывчатые и радиоактивные вещества и материалы.

3 Нормативные характеристики ПВО горючих газов.

· Группа горючести

· Температура самовоспламенения

· Концентрационные пределы распространения пламени (ниж. и верх.)

· Минимальная энергия зажигания

· Способность взрываться и гореть при взаимодействии с водой, кислородом

воздуха и другими веществами

· Нормальная скорость распространения пламени

· Минимальное взрывоопасное содержание кислорода

· Минимальная флегматизирующая концентрация флегматизатора

· Максимальное давление взрыва

· Скорость нарастания давления взрыва

· Концентрационный предел диффузионного горения газовых смесей в воздухе

4 Нормативные характеристики ПВО горючих жидкостей.

· Группа горючести

· Температура вспышки паров жидкости

· Температура воспламенения паров жидкости

· Температура самовоспламенения

· Концентрационные пределы распространения пламени

· Температурные пределы распространения пламени

· Минимальная энергия зажигания

· Способность взрываться и гореть при взаимодействии с водой, кислородом воздуха и другими веществами

· Нормальная скорость распространения пламени

· Скорость выгорания

· Минимальное взрывоопасное содержание кислорода

· Минимальная флегматизирующая концентрация флегматизатора

· Максимальное давление взрыва

· Скорость нарастания давления взрыва

· Концентрационный предел диффузионного горения газовых смесей в воздухе

5 Нормативные характеристики ПВО горючих пылей.

· Группа горючести

· Температура воспламенения

· Температура самовоспламенения

· Концентрационные пределы распространения пламени

· Температура тления

· Условия теплового самовозгорания

· Минимальная энергия зажигания

· Способность взрываться и гореть при взаимодействии с водой, кислородом воздуха и другими веществами

· Минимальное взрывоопасное содержание кислорода

· Минимальная флегматизирующая концентрация флегматизатора

· Максимальное давление взрыва

· Скорость нарастания давления взрыва

6 Нормативные характеристики ПВО твердых горючих материалов

· Группа горючести

· Температура воспламенения

· Температура самовоспламенения

· Температура тления

· Условия теплового самовозгорания

· Кислородный индекс

· Способность взрываться и гореть при взаимодействии с водой, кислородом воздуха и другими веществами

· Коэффициент дымообразования

· Индекс распространения пламени

· Показатель токсичности продуктов горения полимерных материалов

7 Нормативные характеристики ПВО, обязательные для включения в стандарты и технические условия на вещества и материалы.

8.Температуры вспышки и воспламенения и методики их определения.

Температура вспышки - наименьшая температура конденсированного вещества, при которой в условиях специальных испытаний над его поверхностью образуются пары, способные вспыхивать в воздухе от источника зажигания; устойчивое горение при этом не возникает.

Вспышка - быстрое сгорание газопаровоздушной смеси над поверхностью горючего вещества, сопровождающееся кратковременным видимым свечением.

Значение температуры вспышки следует применять для характеристики пожарной опасности жидкости, включая эти данные в стандарты и технические условия на вещества; при определении категории помещений по ПВО, при разработке мероприятий по обеспечению ПВБ.

Допускается использовать экспериментальные и расчетные значения температуры вспышки.

Сущность экспериментального метода определения температуры вспышки заключается в нагревании определенной массы вещества с заданной скоростью, периодическом зажигании выделяющихся паров и установлении факта наличия или отсутствия вспышки при фиксируемой температуре.

Температура воспламенения - наименьшая температура вещества, при которой в условиях специальных испытаний вещество выделяет горючие пары и газы с такой скоростью, что при воздействии на них источника зажигания наблюдается воспламенение.

Воспламенение - пламенное горение вещества, инициированное источником зажигания и продолжающееся после его удаления.

Значение температуры воспламенения следует применять при определении группы горючести вещества, оценке пожарной опасности оборудования и технологических процессов, связанных с переработкой горючих веществ, при разработке мероприятий по обеспечению пожарной безопасности, а также необходимо включать в стандарты и технические условия на жидкости.

Допускается использовать экспериментальные и расчетные значения температуры воспламенения.

Сущность экспериментального метода определения температуры воспламенения заключается в нагревании определенной массы вещества с заданной скоростью, периодическом зажигании выделяющихся паров и установлении факта наличия или отсутствия воспламенения при фиксируемой температуре.

9.Г руппы горючести и методики их определения.

Подразделяют вещества и материалы по горючести(способности к горению) на: негорючие, трудногорючие и горючие.

Последние в свою очередь делятся на легковоспламеняющиеся и трудновоспламеняющиеся.

Негорючими называются вещества и материалы, не способные к горению на воздухе.

Трудногорючими называются вещества и материалы, которые возгораются при действии источника зажигания, но неспособны к самостоятельному горению после его удаления.

Горючими называются вещества и материалы, способные самовозгораться, а также возгораться от источника зажигания и продолжать самостоятельно гореть после его удаления.

К трудновоспламеняющимся относятся горючие вещества и материалы с пониженной пожарной опасностью, которые при хранении на открытом воздухе или в помещении не способны возгораться даже при длительном воздействии малокалорийного источника зажигания (пламени спички, искры, накаленного электропровода и т. п.). Такие вещества и материалы загораются от сравнительно мощного источника при нагревании их значительной части до температуры воспламенения.

К легковоспламеняющимся относятся горючие вещества и материалы с повышенной пожарной опасностью, которые при хранении на открытом воздухе или в помещении способны без предварительного подогревания возгораться от кратковременного воздействия малокалорийного источника зажигания.

Группу горючести веществ и материалов учитывают при разработке противопожарных норм и противопожарного режима.

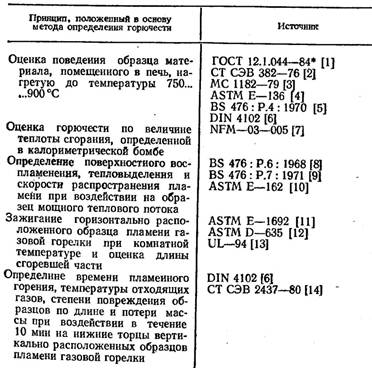

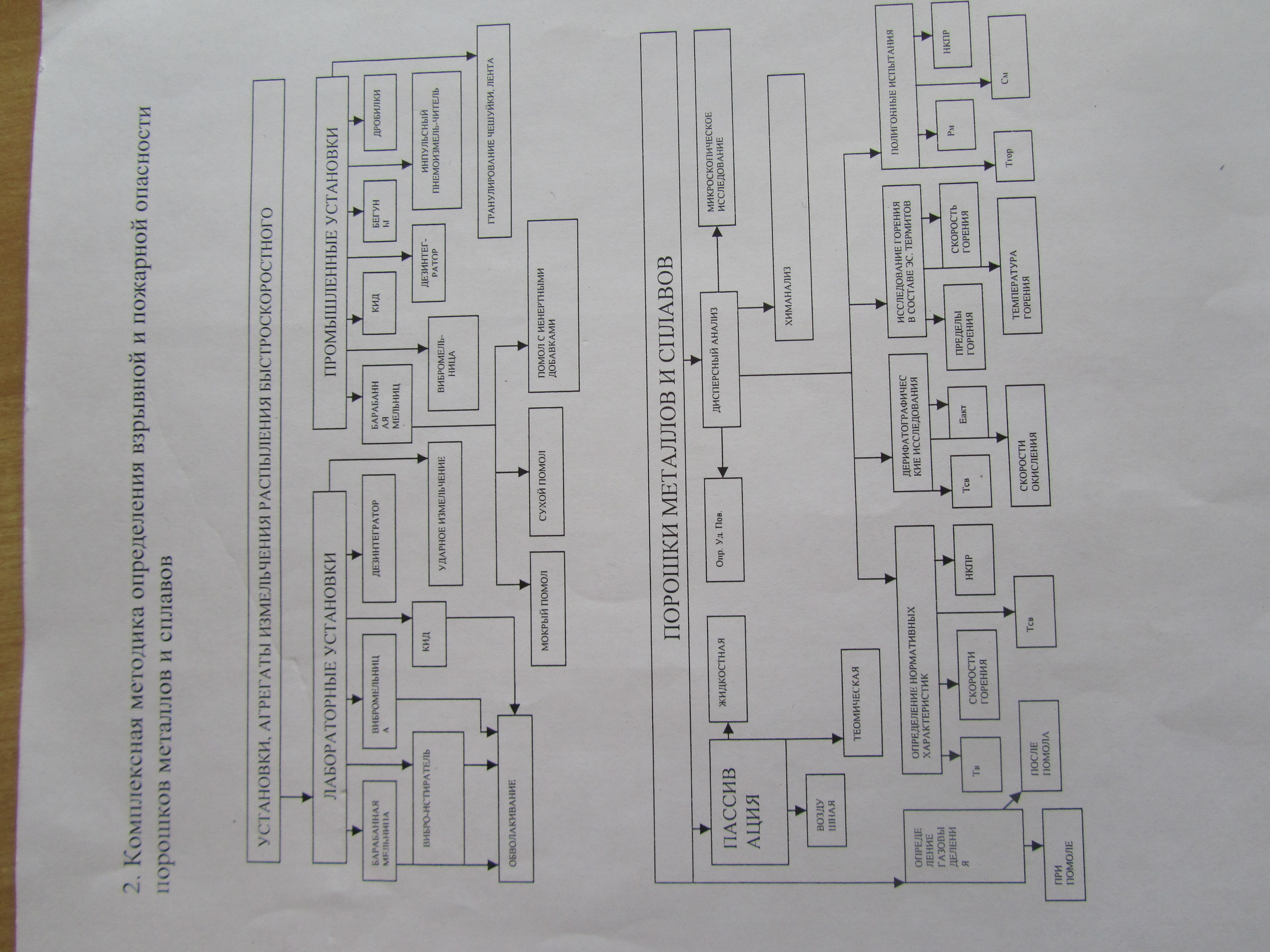

Методы определения горючести

. Классификация методов определения горючести

По ГОСТУ

2.1. Группа горючести

2.1.1. Группа горючести - классификационная характеристика способности веществ и материалов к горению.

Горение - экзотермическая реакция, протекающая в условиях ее прогрессивного самоускорения.

2.1.2. По горючести вещества и материалы подразделяют на три группы:

негорючие (несгораемые) - вещества и материалы, не способные к горению в воздухе. Негорючие вещества могут быть пожаровзрывоопасными (например, окислители или вещества, выделяющие горючие продукты при взаимодействии с водой, кислородом воздуха или друг с другом);

трудно горючие (трудно сгораемые) - вещества и материалы, способные гореть в воздухе при воздействии источника зажигания, но не способные самостоятельно гореть после его удаления;

горючие (сгораемые) - вещества и материалы, способные самовозгораться, а также возгораться при воздействии источника зажигания и самостоятельно гореть после его удаления. Горючие жидкости с температурой вспышки не более 61°С в закрытом тигле или 66°С в открытом тигле, зафлегматизированных смесей, не имеющих вспышку в закрытом тигле, относят к легковоспламеняющимся. Особо опасными называют легковоспламеняющиеся жидкости с температурой вспышки не более 28 °С.

2.1.3. Результаты оценки группы горючести следует применять при классификации веществ и материалов по горючести и включать эти данные в стандарты и технические условия на вещества и материалы; при определении категории помещений по взрывопожарной и пожарной опасности в соответствии с требованиями норм технологического проектирования; при разработке мероприятий по обеспечению пожарной безопасности в соответствии с требованиями ГОСТ 12.1.004.

2.1.4. Сущность экспериментального метода определения горючести заключается в создании температурных условий, способствующих горению, и оценке поведения исследуемых веществ и материалов в этих условиях.

4.1. Метод экспериментального определения группы негорючих материалов

Метод не применим для испытания слоистых материалов и материалов с покрытиями и облицовками.

4.1.1. Аппаратура

Схема прибора для определения группы негорючих материалов приведена на черт. 1.

Черт. 1.

1 - подставка; 2 - вытяжка; 3 - теплоизоляционный слой защитного экрана и стабилизатора; 4 - печь, 5 - держатель образца; 6 - устройство для опускания образца; 7 - термоэлектрические преобразователи; 8 - защитный экран; 9 - защитный кожух; 10 - теплоизоляционный материал; 11 - стабилизатор воздушного потока.

4.1.1.1. Печь трубчатого типа внутренним диаметром (75±1) мм, высотой (150±1) мм, толщиной стенки (10±1) мм, изготовленная из огнеупорного материала плотностью (2800±300) кг·м-3. Труба печи обматывается в один слой электрической спиралью из нихромовой проволоки сечением 1 мм с сопротивлением (19±1) Ом. Общая толщина стенки с учетом огнеупорного цемента, крепящего электрическую спираль, не должна превышать 15 мм. Трубу печи следует закрепить в центре защитного кожуха. Пространство между трубой и кожухом заполняют несгораемым теплоизоляционным материалом средней плотностью (140±20) кг·м-3.

4.1.1.2. Защитный экран внутренним диаметром (75±1) мм и высотой 50 мм с отполированной внутренней поверхностью, изготовленный из листовой стали толщиной 1 мм. Снаружи экран теплоизолируют слоем минерального волокна с теплопроводностью (0,04±0,01) Вт·м-1·К-1 при средней температуре 20 °С. Толщина теплоизолирующего слоя - не менее 25 мм.

4.1.1.3. Стабилизатор воздушного потока конической формы, плотно, воздухонепроницаемо присоединенный к основанию печи. Длина стабилизатора 500 мм., внутренний верхний диаметр (75±1) мм и нижний (10,0±0,5) мм. Стабилизатор изготавливают из листовой стали толщиной 1 мм с отполированной внутренней поверхностью. Верхнюю часть стабилизатора длиной не менее 250 мм теплоизолируют с внешней стороны слоем минерального волокна с теплопроводностью (0,04±0,01) Вт·м-1·К-1 при средней температуре 20 °С.·

4.1.1.4. Собранные вместе печь, защитный экран и стабилизатор устанавливают на подставку, имеющую основание и вытяжку, служащую для уменьшения тяги у основания конуса стабилизатора. Высота вытяжки - 550 мм. Расстояние между нижним концом стабилизатора и основанием подставки должно составлять не менее 250 мм.

4.1.1.5. Держатель образца, изготовленный из жаростойкой стальной проволоки диаметром 1,5 мм, должен иметь цилиндрическую форму. Основанием держателя являются сетка из тонкой стальной жаростойкой проволоки. Высота держателя (50±2) мм, диаметр 47 мм. Держатель образца массой (15±2) г подвешен на трубке из нержавеющей стали с внешним диаметром 6 мм и внутренним - 4 мм.

4.1.1.6 Устройство для опускания образца, состоящее из металлического стержня, скользящего по вертикальной направляющей, позволяет легко опускать образец внутрь печи без касания ее стенки таким образом, чтобы образец точно и надежно располагался в герметическом центре печи.

4.1.1.7. Термоэлектрические преобразователи с оболочкой из нержавеющей стали внешним диаметром 1,5 мм, максимальным диаметром изолированного рабочего спая не более 0,5 мм, служащие для измерения температуры в печи, на поверхности и внутри образца исследуемого материала. Рабочие спаи трех термоэлектрических преобразователей устанавливают с помощью шаблона на одном горизонтальном уровне, соответствующем средней линии печи (черт. 2). Термоэлектрический преобразователь Т1, измеряющий температуру в печи, должен быть установлен таким образом, чтобы рабочий спай находился на расстоянии (10,0±0,5) мм от стенки печи. Регулировку его положения осуществляют с помощью направляющей, прикрепленной к защитному экрану. Термоэлектрический преобразователь Т2, измеряющий температуру на поверхности образца, должен быть установлен таким образом, чтобы рабочий спай имел контакт с образцом с момента начала испытания и располагался диаметрально противоположно положению термоэлектрического преобразователя, измеряющего температуру в печи. Термоэлектрический преобразователь Т3, измеряющий температуру внутри образца, должен быть установлен таким образом, чтобы рабочий спай находился в геометрическом центре образца (для чего в образце делают отверстие диаметром 2 мм).

Черт. 2.

Все новые термоэлектрические преобразователи перед использованием должны подвергаться искусственному старению для снижения отражающей способности.

4.1.1.8. Трехканальный самопишущий прибор, регистрирующий выходные сигналы термоэлектрических преобразователей с погрешностью градуировки не более 1 °С и обеспечивающий непрерывную запись поступающих данных с интервалом не более 0,5 с. Класс точности прибора - не ниже 0,5.

4.1.1.9. Секундомер с погрешностью измерения не более 1 с.

4.1.1.10. Для наблюдения за образцом в печи и безопасной работы оператора устанавливают над печью смотровое зеркало с горизонтальным углом отклонения 30°.

4.1.1.11. Регулятор напряжения с выходной мощностью не менее 1,5 кВ·А, погрешность работы которого должна составлять не более 1 % от номинальной величины.

4.1.2. Подготовка к испытаниям

4.1.2.1. Размещение прибора для испытаний должно предусматривать отсутствие воздействия тяги воздуха извне, прямого солнечного света или искусственного освещения, затрудняющих проведение испытания и наблюдение за пламенем внутри печи.

4.1.2.2. Перед проведением испытаний стабилизируют работу печи, предварительно вынув из нее держатель образца с устройством для его опускания. Устанавливают термоэлектрический преобразователь для измерения температуры в печи в соответствии с 4.1.1.7. Регулируя величину подаваемого напряжения, нагревают постепенно печь в течение 2 ч до температуры (750±5) °С. Установившаяся температура в печи не должна изменяться более чем на 2 °С в течение 10 мин.

4.1.2.3. В случаях проведения испытаний в новой печи, при замене или ремонте отдельных узлов прибора, необходимо провести градуировку печи путем измерения температуры стенки печи по трем вертикальным осям в точках, соответствующих середине высоты стенки печи и на уровне 30 мм выше и ниже средней точки с помощью сканирующего устройства с термоэлектрическим преобразователем (черт. 3). Особое внимание следует уделять обеспечению контакта между термоэлектрическим преобразователем и стенкой печи. Положение термоэлектрического преобразователя

нельзя изменять в течение 5 мин до момента регистрации температуры.

Черт. 3.

Среднее арифметическое значение всех 9 зарегистрированных температур должно составлять (835±10) °С, и такая температура должна поддерживаться перед началом испытаний. Подобранный таким образом режим подачи напряжения на нагревательный элемент поддерживают и в дальнейшем.

4.1.2.4. Для испытаний готовят 5 образцов исследуемого материала диаметром (45  ) мм, высотой (50±3) мм. Если толщина исследуемого материала составляет менее 50 мм, то образец набирают из нескольких слоев, чтобы обеспечить необходимую высоту. Слои в образце располагают только горизонтально и плотно соединяют между собой стальной проволокой диаметром не более 0,5 мм. Слои в образце располагают таким образом, чтобы рабочий спай термоэлектрического преобразователя, установленного в середине образца, находился внутри слоя материала, а не на границе раздела слоев.

) мм, высотой (50±3) мм. Если толщина исследуемого материала составляет менее 50 мм, то образец набирают из нескольких слоев, чтобы обеспечить необходимую высоту. Слои в образце располагают только горизонтально и плотно соединяют между собой стальной проволокой диаметром не более 0,5 мм. Слои в образце располагают таким образом, чтобы рабочий спай термоэлектрического преобразователя, установленного в середине образца, находился внутри слоя материала, а не на границе раздела слоев.

Образцы должны характеризовать средние свойства исследуемого материала.

4.1.2.5. В верхней части образца делают осевое отверстие диаметром 2 мм для размещения термоэлектрического преобразователя. Перед испытанием образцы выдерживают в сушильном шкафу при температуре (60 ± 6) °С в течение 20-24 ч с последующим охлаждением их до температуры окружающей среды. Допускается кондиционирование образцов в соответствии с требованиями НТД на материал.

4.1.2.6. После кондиционирования определяют массу каждого образца с погрешностью не более ±0,1 г.

4.1.3. Проведение испытаний

4.1.3.1. Стабилизируют работу печи согласно 4.1.2.2.

4.1.3.2. Подготовленный к испытанию образец помещают в держатель, крепят к нему термоэлектрические преобразователи согласно 4.1.1.7, после чего держатель с образцом без каких-либо толчков опускают в печь за время не более 5 с. Включают секундомер сразу же после введения испытуемого образца в печь.

4.1.3.3. В течение всего испытания показания термоэлектрических преобразователей, измеряющих температуру печи и образца, должны регистрироваться самопишущим прибором.

4.1.3.4. Время испытания, как правило, составляет 30 мин. За это время достигается конечное температурное равновесие, регистрируемое термоэлектрическими преобразователями в печи, внутри образца и на его поверхности, различие между показаниями которых не должно превышать 2 °С в течение последних 10 мин. В случае, если температурное равновесие не достигнуто за 30 мин, то необходимо продолжить испытание до момента достижения конечного температурного равновесия, проверяя показания термоэлектрических преобразователей с интервалом 5 мин. При достижении температурного равновесия испытание прекращают по окончании последнего 5-минутного интервала; фиксируют продолжительность испытания.

Примечание - Устанавливая критерии оценки равновесия, необходимо учитывать, что показания термоэлектрического преобразователя, установленного в середине образца, всегда должны быть ниже показаний термоэлектрического преобразователя в печи.

4.1.3.5. Образец извлекают из печи и после его охлаждения до температуры окружающей среды взвешивают (с учетом отходов, которые отделились от образца и упали вниз в процессе испытания или после его окончания).

4.1.3.6. Испытанию подлежат все 5 подготовленных образцов. В протоколе отражают все наблюдения, касающиеся поведения каждого образца в процессе испытаний; отмечают все случаи воспламенения для каждого образца и фиксируют их продолжительность.

Воспламенение считают устойчивым при наличии пламени в печи, возникшем при горении образца и продолжающемся 10 с и более.

4.1.4. Оценка результатов

4.1.4.1. Вычисляют разницу (  ) между максимальной и конечной температурами по показаниям термоэлектрических преобразователей в печи, на поверхности и внутри каждого образца.

) между максимальной и конечной температурами по показаниям термоэлектрических преобразователей в печи, на поверхности и внутри каждого образца.

4.1.4.2. По полученным значениям  каждого образца вычисляют среднее арифметическое (

каждого образца вычисляют среднее арифметическое (  средн.) изменения температуры в печи, на поверхности и внутри образца по результатам испытаний 5 образцов.

средн.) изменения температуры в печи, на поверхности и внутри образца по результатам испытаний 5 образцов.

4.1.4.3. На основе данных по определению потери массы каждого образца (в процентном отношении к первоначальной массе образца) вычисляют среднее арифметическое значение потери массы 5 образцов.

4.1.4.4 На основе данных по определению продолжительности горения каждого образца вычисляют среднюю арифметическую продолжительность горения по результатам испытания 5 образцов.

4.1.4.5. Материал относят к группе негорючих, если соблюдены следующие условия:

среднее арифметическое изменение температуры в печи, на поверхности и внутри образца не превышает 50 °С;

среднее арифметическое значение потери массы для 5 образцов не превышает 50 % от их среднего значения первоначальной массы после кондиционирования;

среднее арифметическое значение продолжительности устойчивого горения 5 образцов не превышает 10 с. Результаты испытаний 5 образцов, в которых продолжительность устойчивого горения составляет менее 10 с, принимают равными нулю.

4.1.4.6. Условия и результаты испытаний регистрируют в протоколе, форма которого приведена в приложении 1.

4.1.5. Требования безопасности

Прибор для определения группы негорючих материалов следует устанавливать в вытяжном шкафу. Рабочее место оператора должно удовлетворять, требованиям электробезопасности по ГОСТ 12.1.019 и санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

4.2. Косвенное определение группы горючести газов и жидкостей по другим экспериментально определенным показателям пожаровзрывоопасности

4.2.1. Газы

При наличии концентрационных пределов распространения пламени газ относят к горючим; при отсутствии концентрационных пределов распространения пламени и наличии температуры самовоспламенения газ относят к трудногорючим; при отсутствии концентрационных пределов распространения пламени и температуры самовоспламенения газ относят к негорючим.

4.2.2. Жидкости

При наличии температуры воспламенения жидкость относят к горючим; при отсутствии температуры воспламенения и наличии температуры самовоспламенения жидкость относят к трудногорючим. При отсутствии температур вспышки, воспламенения, самовоспламенения, температурных и концентрационных пределов распространения пламени жидкость относят к группе негорючих.

4.3. Метод экспериментального определения группы трудногорючих и горючих твердых веществ и материалов

Метод применяют для оценки горючести неметаллических материалов, содержащих в своем составе более 3% масс. органических веществ. Метод не применим для испытания материалов, имеющих одностороннее огнезащитное или негорючее покрытие. Для строительных материалов заключение о группе горючести делают по результатам испытаний по СТ СЭВ 2437.

4.3.1. Аппаратура

4.3.1.1. Прибор ОТМ (черт. 4) состоит из керамической реакционной камеры прямоугольной формы высотой (295±2) мм и имеющей в сечении квадрат со стороной (88±2) мм, установленной на металлическую подставку; газовой горелки внутренним диаметром (7,0±0,1) мм; механизма ввода образца с держателем, фиксирующим положение образца в центре реакционной камеры: зонта с рукояткой, установленного соосно на верхнюю кромку реакционной камеры, и смотрового зеркала для наблюдения за образцом в реакционной камере.

Черт. 4.

1 - горелка; 2 - реакционная камера; 3 - механизм ввода образца; 4 - образец; 5, 6 - держатели образца,

7 - зеркало; 8 - термоэлектрический преобразователь; 9 - зонт.

4.3.1.2. Для измерения температуры газообразных продуктов горения используют термоэлектрический преобразователь диаметром электродов 0,5 мм, рабочий спай которого располагают в центре зонта на расстоянии 15 мм от его верхней кромки.

4.3.1.3. Регистрирующий температуру прибор с диапазоном измерения от 0 до 800 °С, класс точности не ниже 0,5.

4.3.1.4. Секундомер с погрешностью измерения не более 1 с.

4.3.1.5. Becы лабораторные с наибольшим пределом взвешивания 500 г, погрешностью измерения не более 0,1 г.

4.3.2. Подготовка к испытаниям

4.3.2.1. Для испытания готовят 3 образца материала длиной (60±1) мм, высотой (150±3) мм и фактической толщиной, но не более 30 мм. Для сыпучих веществ готовят 3 корзиночки прямоугольной формы длиной (60±1) мм, шириной (10±1) мм, высотой (150±3) мм, в которые помещают (90±1) см3 вещества. Корзиночки должны быть выполнены из сетки с размерами ячеек не более 1,0 мм; материал сетки - проволока из жаростойкой стали диаметром 0,55 мм. Материалы, способные при нагревании плавиться, помещают в мешочки прямоугольной формы длиной (65±1) мм, шириной (10±1) мм, высотой (160±1) мм. Мешочки делают из стеклоткани толщиной 0,10-0,15 мм, швы сшивают негорючими нитками или металлическими скрепками.

4.3.2.2. Подготовленные образцы выдерживают в вентилируемом сушильном шкафу при температуре (60±5) °С не менее 20 ч, затем охлаждают до температуры окружающей среды, не вынимая их из шкафа. Допускается кондиционирование образцов в соответствии с требованиями технических условий на материал.

4.3.2.3. После кондиционирования образцы взвешивают с погрешностью не более ±0,1 г. Сыпучие вещества взвешивают вместе с корзиночками, а плавящиеся - с мешочками. Образцы одного материала (вещества) не должны отличаться по массе более чем на 2 %.

4.3.2.4. Внутреннюю поверхность реакционной камеры перед испытанием покрывают двумя слоями алюминиевой фольги толщиной не более 0,2 мм, которую по мере прогорания или загрязнения продуктами горения заменяют на новую.

4.3.2.5. Пригодность установки к работе проверяют по стандартному образцу - древесине глубокой пропитки, потеря массы которого после испытания должна составлять (20,6± 1,4) %. Стандартные образцы изготавливают согласно ГОСТ 16363 (п. 2).

4.3.3. Проведение испытаний

4.3.3.1. Образец исследуемого материала закрепляют в держателе и при помощи шаблона проверяют положение образца относительно его вертикальной оси.

4.3.3.2. Включают прибор для регистрации температуры, зажигают газовую горелку и регулируют расход газа так, чтобы контролируемая в течение 3 мин температура газообразных продуктов горения составляла (200 ± 5) °С.

4.3.3.3. Держатель с образцом вводят в камеру за время не более 5 с и испытывают в течение (300±2) с или до достижения максимальной температуры отходящих газообразных продуктов горения материала, при этом регистрируют время ее достижения.

Если при испытании максимальная температура не превышает 260 °С, то продолжительность испытания составляет (300±2) с. После чего горелку выключают. Образец выдерживают в камере до полного остывания (комнатной температуры). Остывший образец извлекают из камеры и взвешивают.

Если при испытании максимальная температура превысила 260 °С, то продолжительность испытания определяется временем достижения максимальной температуры. Горелку выключают, образец извлекают из камеры и после остывания взвешивают.

4.3.3.4. После получения данных по 4.3.3.3. проводят два аналогичных испытания с новыми образцами.

4.3.3.5. После каждого испытания необходимо очистить, от сажи рабочий спай термоэлектрического преобразователя.

4.3.4. Оценка результатов

4.3.4.1 Максимальное приращение температуры (  ) вычисляют по формуле

) вычисляют по формуле

=

=  -

-  , (1)

, (1)

где tmax - максимальная температура газообразных продуктов горения исследуемого материала, °С ;

t 0 - начальная температура испытания, равная 200 °С.

4.3.4.2. Потерю массы образца (  ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

=

=

, (2)

, (2)

где m н - масса образца до испытания, г;

m к - масса образца после испытания, г.

4.3.4.3. По значению максимального приращения температуры  max и потере массы

max и потере массы  материалы классифицируют:

материалы классифицируют:

трудногорючие -  max < 60 °С и

max < 60 °С и  < 60 %;

< 60 %;

горючие -  max

max  60 °С или

60 °С или

60%.

60%.

Горючие материалы подразделяют в зависимости от времени (  ) достижения tmax на:

) достижения tmax на:

трудновоспламеняемые - τ > 4 мин;

средней воспламеняемости - 0,5 ≤ τ ≤ 4 мин;

легковоспламеняемые - τ < 0,5 мин.

При классификации материалов, пропитанных негорючими составами или с нанесенными на них огнезащитными покрытиями. используют только показатель  max.

max.

4.3.4.4. Если по результатам испытаний трех образцов в одном из них будет превышено любое из классификационных значений в устанавливаемой группе горючести, то проводят дополнительные испытания на трех образцах. Если в дополнительных испытаниях будет превышено одно из классификационных значений, то материал относят к ближайшей (более опасной) по горючести группе.

4.3.4.5. Условия и результаты испытаний регистрируют в протоколе, форма которого приведена в приложении 1.

4.3.5. Требования безопасности

Прибор ОТМ устанавливают в вытяжном шкафу, в свободном проеме которого скорость движения воздуха не более 1,5 м·с-1. Рабочее место оператора должно удовлетворять санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

10 Методики определения концентрационных пределов распространения пламени.

Нижний (верхний) концентрационный предел распространения пламени - минимальное (максимальное) содержание горючего вещества в однородной смеси с окислительной средой, при котором возможно распространение пламени по смеси на любое расстояние от источника зажигания.

Значения концентрационных пределов следует применять при определении категории помещений по ПВО; при расчете взрывобезопасных концентраций газов, паров и пылей внутри технологического оборудования и трубопроводов; при проектировании вентиляционных систем, а также при расчете предельно допустимых взрывобезопасных концентраций газов, паров и пылей в воздухе рабочей зоны с потенциальными источниками зажигания; при разработке мероприятий по обеспечению пожарной безопасности объекта.

Допускается использовать экспериментальные и расчетные значения концентрационных пределов распространения пламени.

Сущность экспериментального метода определения концентрационных пределов распространения пламени заключается в зажигании газо-, паро- или пылевоздушной смеси заданной концентрации исследуемого вещества в объеме реакционного сосуда и установлении факта наличия или отсутствия распространения пламени. Изменяя концентрацию горючего в смеси, устанавливают ее минимальное и максимальное значения, при которых происходит распространение пламени.

Метод применим для определения концентрационных пределов распространения пламени при атмосферном давлении и температуре от 15 ДО 150 °С.

Метод не применим для определения пределов холодных пламен, а также веществ:

околопредельные смеси которых чувствительны к детонации;

склонных к термическому разложению или полимеризации при температурах испытаний;

способных вызвать в результате самопроизвольных химических реакций изменение состава смеси или ее взрыв до момента зажигания;

высоковязких типа клея, лаков, красок и т. д. с растворенными или взвешенными в них твердыми компонентами;

парциальное давление которых в смеси, соответствующей расчетному пределу, больше, чем половина давления насыщенного пара при температуре испытания;

температура самовоспламенения которых меньше величины (t и + 20) °С, где t и - температура испытания.

Пределы, полученные по данному методу, не могут быть использованы для обеспечения взрывобезопасности трубчатых агрегатов с диаметром труб менее 50 мм.

Методы расчета концентрационных пределов распространения пламени индивидуальных веществ для начальной температуры 25 °С.

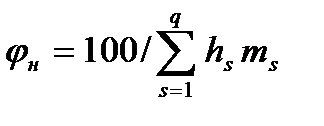

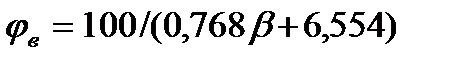

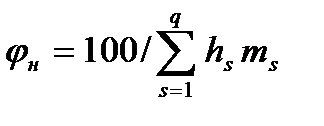

Нижний предел (jн) в % об. вычисляют по формулам

, (44)

, (44)

hs, - коэффициент, зависящий от структурной формулы вещества

ms - число структурных групп в молекуле вещества;

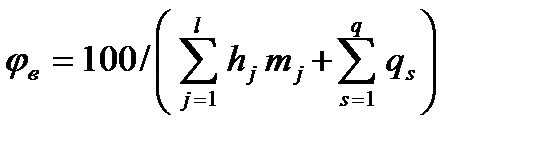

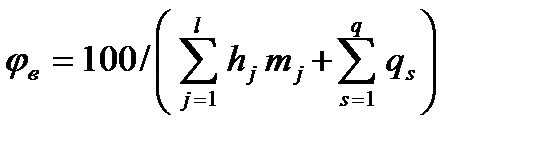

Верхний предел распространения пламени (jв) в % об:

при

при  ; (45)

; (45)

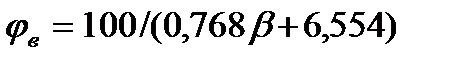

при b > 8, (46)

при b > 8, (46)

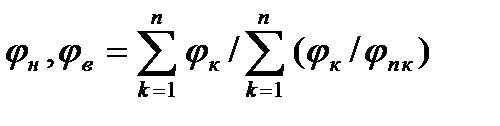

Для смесей горючих газов и паров:

, (47)

, (47)

где jк - концентрация k-го горючего компонента смеси, % об.;

jп к - нижний или верхний предел для бинарной смеси k-го горючего компонента с воздухом, % об.;

n - число горючих компонентов смеси.

11 .Методика определения температуры самовоспламенения порошков Металлов.

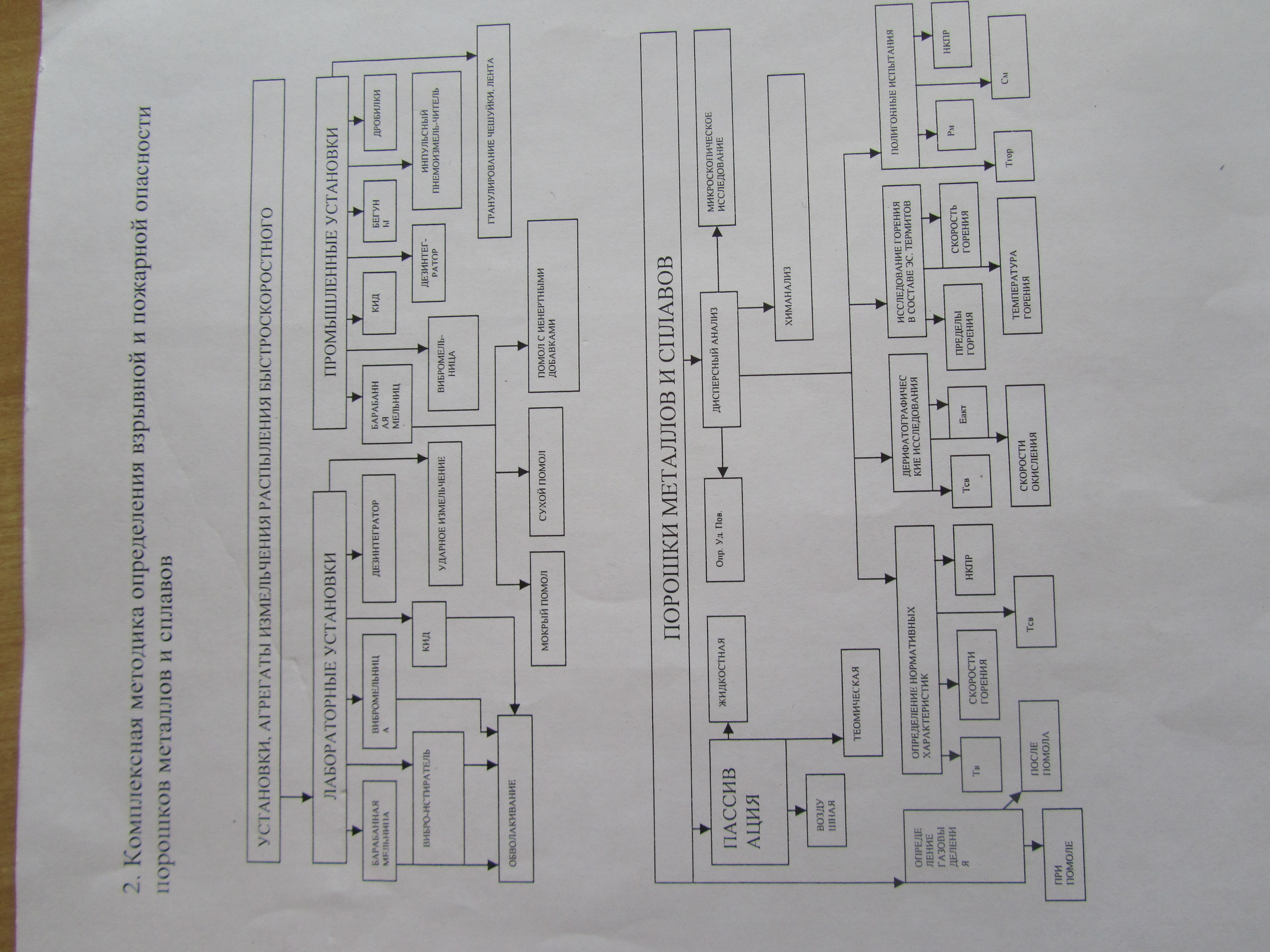

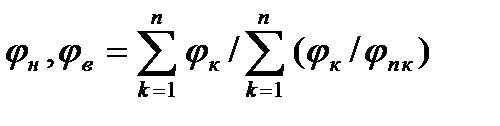

12.Методика определения горючести и скорости горения порошков металлов с учетом различных факторов.

Метод экспериментального определения горючести порошков металлов и содержащих их смесей стандартом не регламентирован. Поэтому в настоящей работе с этой целью использовалась установка и методика, разработанные в Национальном исследовательском технологическом университете «МИСиС» (НИТУ МИСиС) на основе результатов многочисленнных экспериментов с порошками металлов и сплавов, выполненных в НИТУ МИСиС и ВНИИПО МВД РФ.

В установке, использовавшейся в данной работе, испытуемый порошок засыпается в стальную лодочку треугольного сечения (уголок) со стенками размером 20 мм, толщиной стенки 4 мм и длиной 550 мм в таком количестве, чтобы после выравнивания слоя лопаточкой он имел высоту около 12 мм (ширина `24 мм) и требуемую длину (40-120 мм). Вплотную к одному из краев основного порошка засыпается слой воспламенителя - порошка ПАМ-4 с размером частиц менее 50 мкм, который тоже выравнивается (длина слоя около 10 мм). Сверху на слой воспламенителя и на начальный участок слоя основного порошка (длиной `10 мм) насыпается небольшое количество ПАМ без уплотнения (высотой `5 мм).

В верхнюю (насыпную) часть воспламенителя на глубине `3 мм и на расстоянии от края `5 мм помещается нихромовая спи

) мм, высотой (50±3) мм. Если толщина исследуемого материала составляет менее 50 мм, то образец набирают из нескольких слоев, чтобы обеспечить необходимую высоту. Слои в образце располагают только горизонтально и плотно соединяют между собой стальной проволокой диаметром не более 0,5 мм. Слои в образце располагают таким образом, чтобы рабочий спай термоэлектрического преобразователя, установленного в середине образца, находился внутри слоя материала, а не на границе раздела слоев.

) мм, высотой (50±3) мм. Если толщина исследуемого материала составляет менее 50 мм, то образец набирают из нескольких слоев, чтобы обеспечить необходимую высоту. Слои в образце располагают только горизонтально и плотно соединяют между собой стальной проволокой диаметром не более 0,5 мм. Слои в образце располагают таким образом, чтобы рабочий спай термоэлектрического преобразователя, установленного в середине образца, находился внутри слоя материала, а не на границе раздела слоев. ) между максимальной и конечной температурами по показаниям термоэлектрических преобразователей в печи, на поверхности и внутри каждого образца.

) между максимальной и конечной температурами по показаниям термоэлектрических преобразователей в печи, на поверхности и внутри каждого образца.

) вычисляют по формуле

) вычисляют по формуле -

-  , (1)

, (1) ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

, (2)

, (2) max и потере массы

max и потере массы  60 °С или

60 °С или  ) достижения tmax на:

) достижения tmax на: , (44)

, (44) при

при  ; (45)

; (45) при b > 8, (46)

при b > 8, (46) , (47)

, (47)