Экономия тепла за счет использования ВЭР.

Вторичные энергетические ресурсы (ВЭР) – это энергоносители, являющиеся побочными продуктами основного производства и энергия которых не применяется в данном технологическом процессе, но может быть использована в иных целях другими потребителями. Фактически вторичные энергоресурсы представляют собой недоиспользованный в основном технологическом процессе энергопотенциал первичных энергоресурсов или, иначе, они являются «энергетическими отходами» основного производства. К ВЭР относят также энергетический потенциал продукции, который может быть использован в процессе ее утилизации после применения по непосредственному назначению.

При употреблении энергии и материалов в технологических процессах, на вспомогательные нужды или в сфере услуг потенциал энергоносителей используется не полностью. Та часть энергии, которая прямо или косвенно не используется как полезная для выпуска готовой продукции или услуг, называется энергетическими отходами. Общие энергетические отходы равны разности между энергией, поступающей в технологический аппарат, и полезно используемой энергией.

Общие энергетические отходы разделяют на три вида (рис. 5.1):

– неизбежные потери в технологическом агрегате или установке;

– энергетические отходы внутреннего использования, которые возвращаются обратно в технологический агрегат (установку) за счет регенерации или рециркуляции и в результате этого сокращают количество подведенной первичной энергии при неизменной величине поступления энергии в технологический агрегат;

– энергетические отходы внешнего использования, представляющие собой вторичные энергетические ресурсы, т.е. энергетический потенциал отходов продукции, побочных и промежуточных отходов, образующихся в технологических установках (системах), который не используется в самой установке, но может быть частично или полностью использован для энергоснабжения других установок.

Рисунок 5.1. Схема использования энергетических отходов:

1 – потребитель энергии; 2 – утилизационная установка

Технологический агрегат или установка, являющаяся источником отходов энергии, которую можно использовать как полезную, называется агрегатом - источником или установкой - источником ВЭР.

Выработка энергоносителей (водяного пара, горячей или охлажденной воды, электроэнергии, механической работы) за счет снижения энергетического потенциала носителя ВЭР осуществляется в утилизационной установке.

Энергетический потенциал отходов и продукции классифицируется по запасу энергии в виде химически связанной теплоты (горючие ВЭР), физической теплоты (тепловые ВЭР), потенциальной энергии избыточного давления (ВЭР избыточного давления). Потенциал горючих ВЭР характеризуется низшей теплотой сгорания Q , тепловых – перепадом энтальпий Ah , избыточного давления – работой изоэнтропного расширения L . Во всех случаях единицей измерения энергетического потенциала является кДж/кг, или кДж/м.

ВЭР могут применяться по следующим направлениям:

• топливному – с использованием не пригодных к дальнейшей переработке горючих отходов в качестве топлива;

• тепловому (холодильному) – с использованием теплоты отходящих газов печей и котлов, теплоты основной, промежуточной и побочной продукции, отработанной теплоты горячих воды, пара и воздуха и ВЭР избыточного давления;

• силовому – с использованием механической и электрической энергии, вырабатываемой за счет ВЭР;

• комбинированному – для производства теплоты (холода), электрической или механической энергии.

Выход ВЭР и экономия топлива за счет их использования. При разработке предложений и проектов по утилизации энергетических отходов необходимо знать выход ВЭР. Различают удельный и общий выход ВЭР.

Удельный выход ВЭР рассчитывают или в единицу времени (1 ч) работы агрегата-источника ВЭР, или в показателях на единицу продукции.

Удельный выход горючих ВЭР определяется по формуле

, (5.1)

, (5.1)

где т - удельное количество энергоносителя в виде твердых, жидких или газообразных продуктов, кг(м3)/ед. продукции или кг(м3)/ч.

Удельный выход тепловых ВЭР определяется по соотношению

, (5.2)

, (5.2)

где T 1 – температура энергоносителя на выходе из агрегата-источника ВЭР, °С;

ср1 - теплоемкость энергоносителя при температуре T1, кДж/(кг°С) или кДж/(м3-°С);

T 2 - температура энергоносителя, поступающего на следующую стадию технологического процесса после утилизационной установки, или температура окружающей среды, °С;

ср2 -теплоемкость энергоносителя при температуре T2, кДж/кг или кДж/м3.

Удельный выход ВЭР избыточного давления рассчитывается по формуле

g Т = mL , (5.3)

где L — работа изоэнтропного расширения энергоносителя, кДж/кг.

Общий выход ВЭР за рассматриваемый период времени (сутки, месяц, квартал, год) определяют исходя из удельного или часового:

Qв = q уд × П, (5.4)

или

Qв = q Ч × τ, (5.5)

где q уд - удельный выход ВЭР, кДж/ед. продукции;

П - выпуск основной продукции или расход сырья, топлива, к которым отнесен qy д за рассматриваемый период, ед. продукции;

q ч - часовой выход ВЭР, кДж/ч;

τ - время работы агрегата -источника ВЭР за рассматриваемый период, ч.

Только часть энергии из общего выхода ВЭР может быть использована как полезная. Поэтому для оценки реального потенциала ВЭР, пригодного к использованию, рассчитывают возможную выработку энергии за счет ВЭР.

Возможная выработка теплоты в утилизационной установке за счет ВЭР для нагрева энергоносителей пара или горячей воды за рассматриваемый период времени

QT =П m ( h 1 - h 2 ξ ), (5.6)

где h 1 – энтальпия энергоносителя на выходе из технологического агрегата - источника ВЭР, кДж/кг(м3);

h 2 – энтальпия энергоносителя при температуре t 2 на выходе из утилизационной установки, кДж/кг(м3);

β – коэффициент, учитывающий несоответствие режима и числа часов работы утилизационной установки и агрегата - источника ВЭР (β изменяется в пределах от 0,7 до 1,0);

ξ - коэффициент потерь энергии в окружающую среду утилизационной установкой и на тракте между агрегатом-источником ВЭР и утилизационной установкой (ξ принимает значения от 0,02 до 0,05).

Возможную выработку теплоты в утилизационной установке можно также определить по формуле

QT = Q В ηУ, (5.7)

где ηу – КПД утилизационной установки.

Теплота, выработанная в утилизационной установке, может использоваться не полностью, что характеризуется коэффициентом использования выработанной теплоты

σ = Q И / Q Т , (5.8)

где Q И – использованная теплота (σ может изменяться от 0,5 до 0,9).

Возможная выработка электроэнергии в утилизационной турбине за счет избыточного давления

W = П mL ηот ηМ η, (5.9)

где ηот – относительный внутренний КПД турбины;

ηМ – механический КПД турбины

ηГ – КПД электрогенератора.

При использовании горючих ВЭР достигается экономия замещаемого топлива

Δ B = 0,0342 × Q И × ηВЭР × ηЗ, (5.10)

где Q И – использованные горючие ВЭР за рассматриваемый период, ГДж;

0,0342 – численное значение коэффициента для перевода 1 ГДж в тонну условного топлива;

ηВЭР и ηЗ – КПД утилизационной установки, работающей на горючих ВЭР, и установки, работающей на замещаемом топливе (ηЗ принимает значения от 0,8 до 0,92).

При использовании тепловых ВЭР экономия топлива равна

Δ B = Q И × b З, (5.11)

где b 3 – удельный расход условного топлива, т/кДж, на выработку теплоты в замещаемой котельной установке.

На основе результатов расчета экономии топлива за счет использования ВЭР определяется степень утилизации вторичных энергоресурсов на предприятии.

Горючие ВЭР. К горючим ВЭР относятся образующиеся в процессе производства основной продукции газообразные, твердые или жидкие отходы, которые обладают химической энергией и могут быть использованы в качестве топлива.

Источником горючих ВЭР являются лесная и деревообрабатывающая промышленность, химическая промышленность, сельское и коммунальное хозяйство.

К горючим ВЭР относятся:

• древесные отходы;

• отходы гидролизного производства;

• отходы целлюлозно-бумажной промышленности;

• отходы от производства аммиака, капролактама;

• сельскохозяйственные отходы (солома и ботва растений);

• городской мусор.

В настоящее время большое внимание уделяется утилизации твердых древесных отходов, лигнина, отходов сельскохозяйственного производства и т. п. В лесной и деревообрабатывающей промышленности приблизительно половина заготавливаемой древесины идет в отходы. Одной из первостепенных задач является их утилизация путем сжигания с целью получения теплоты.

Древесные отходы делятся на несколько типов:

• лесосечные отходы (неодревесневшие молодые побеги, хвоя, листья);

• стволовая древесина, кора и древесная гниль. Древесина по своему составу включает такие же компоненты, что и твердое топливо, за исключением серы.

Особенностью древесных отходов некоторых производств является повышенная влажность. Отходы лесозаготовительных предприятий имеют влажность 45-55 %. При этом влажность коры достигает 80 %. Отходы деревообрабатывающего и мебельного производства имеют влажность 10-20 %. Древесина имеет большой выход летучих веществ, что благоприятствует, несмотря на повышенную влажность, устойчивому процессу горения.

Мелкие древесные отходы различаются также по гранулометрическому составу:

• древесная пыль с частицами менее 0,5 мм;

• опилки - менее 5-6 мм, щепа после рубильных машин – менее 30 мм;

• крупная щепа с размерами частиц более 30 мм. Гранулометрический состав определяют просеиванием через сито.

Способы сжигания древесных отходов зависят от гранулометрического состава и влажности. Древесную пыль без включения абразивных частиц сжигают факельно-вихревым способом, при наличии абразивных частиц – в циклонных топках. Более крупные отходы эффективно сжигать в слоевых топках с «кипящим» или плотным слоем.

Первичная переработка местных древесных отходов может включать изготовление брикетов, что позволяет сжигать их в топках с плотным слоем.

Процесс сжигания древесных отходов (рис. 5.2) включает предварительную сортировку и сушку.

Рисунок 5.2. Схема использования древесных отходов для получения энергии

Сжигание проводится в топке с «кипящим» слоем с частичной рециркуляцией дымовых газов. Это обеспечивает полное сгорание топлива, выносимого с отходящими газами. Сжигание производится с целью получения теплоты и передачи ее энергоносителю – пару или горячей воде, которые могут непосредственно направляться потребителю. Теплота может также преобразовываться в электричество с помощью паровой или газовой турбины.

В настоящее время в Германии, Финляндии, Швеции и других странах на основе отходов лесной и деревообрабатывающей промышленности, включающих остатки лесосечных отходов, стружки и отходов фрезерно-отрезных станков, изготавливаются гранулы. Древесные гранулы по сравнению с исходным сырьем, которое используется самостоятельно в виде топлива, имеют более низкую влажность (W=8%), высокую плотность (ρ принимает значения от 1100 до 1300 кг/м3) и теплоту сгорания (Q Н Р=19 МДж/кг). Их длина равна 20-50, а диаметр - 4-10 мм.

Древесные гранулы, в отличие от обычной древесины, становятся конкурентоспособными наряду с другими видами твердого, жидкого и газообразного топлива. Их выгодно перевозить на большие расстояния, они занимают меньше места при хранении.

Технология изготовления гранул включает крупное дробление, сушку, мелкое дробление, прессование, охлаждение, сортировку, расфасовку. При изготовлении гранул никакие добавки не используются, так как в качестве связующих выступают естественные смолы, лигнин. Для сушки в качестве источника энергии используются некондиционные отходы после сортировки гранул. Для производства гранул требуется 3 % энергии от их потенциала. Данный вид топлива может сжигаться в котлах с механизированной или ручной подачей.

Таким образом, горючие ВЭР позволяют замещать первичное топливо, которое Беларусь закупает за рубежом, и тем самым увеличивают производство энергии за счет собственных энергоресурсов.

Тепловые ВЭР. К тепловым ВЭР относится физическая теплота отходящих газов котельных установок и промышленных печей, основной или промежуточной продукции, других отходов основного производства, а также теплота рабочих тел, пара и горячей воды, отработавших в технологических и энергетических агрегатах.

Для утилизации тепловых ВЭР используют теплообменники, котлы-утилизаторы или тепловые агенты. Рекуперация теплоты отработанных технологических потоков в теплообменниках может проходить через разделяющую их поверхность или при непосредственном контакте.

Тепловые ВЭР могут поступать в виде концентрированных потоков теплоты или в виде теплоты, рассеиваемой в окружающую среду. В промышленности концентрированные потоки составляют 41 %, а рассеиваемая теплота – 59 %. Концентрированные потоки включают теплоту уходящих дымовых газов печей и котлов, сточных вод технологических установок и жилищно-коммунального сектора.

Тепловые ВЭР делятся на высокотемпературные (с температурой носителя выше 500 °С), среднетемпературные (при температурах от 150 до 500 °С) и низкотемпературные (при температурах ниже 150 °С).

При использовании установок, систем, аппаратов небольшой мощности потоки теплоты, отводимые от них, составляют небольшую величину и рассредоточены в пространстве, что затрудняет их утилизацию из-за низкой рентабельности.

Рассмотрим некоторые способы и устройства для утилизации тепловых ВЭР. Применение энергетических отходов для внутреннего использования рассматривалось ранее при изучении работы парового котла, где за счет рекуперации теплоты отходящих газов проводится подогрев питательной воды в экономайзере и окислителя воздуха в воздухоподогревателе. Имеются и другие возможности внутреннего использования энергетических отходов.

Теплота уходящих дымовых газов используется как для внутреннего, так и для внешнего потребления.

При внутреннем потреблении энергоотходов в печах и котлах осуществляется подогрев воздуха, подаваемого на горение. В котлах дополнительно может подогреваться питательная вода.

При внешнем использовании нагревают теплоноситель или сырье. Нагрев рабочей среды проводится в регенеративных, рекуперативных или смесительных (контактных) аппаратах.

Регенеративные аппараты по принципу действия являются периодическими. Через неподвижные насадки потоки дымовых газов и нагреваемой среды проходят попеременно путем переключения направления их течения (рис. 5.3). Реализуемый уровень температур в регенераторах с керамическими насадками составляет 1700 °С. Недостатком этих аппаратов является снижение за цикл температуры нагреваемой среды на 10-15 %. Они пригодны для маловязких и чистых сред.

Рекуперативные подогреватели выполняются из металла, поэтому уровень рабочих температур снижается до 700-800 °С по сравнению с регенераторами. Преимущество их заключается в постоянстве параметров рабочих сред, что обеспечивает стабильность технологического процесса. Рассмотрим простейший рекуператор (рис. 4, а). Передача теплоты от дымовых газов к нагреваемой среде осуществляется через разделяющую поверхность, которая может иметь различное конструктивное исполнение. В нашем случае это кольцевой канал, который связан с раздающим и сборным коллекторами

При утилизации низкотемпературных дымовых газов целесообразно использовать контактный теплообменник с активной оросительной насадкой для повышения интенсивности теплообмена (рис. 5.4, б). С помощью данного устройства можно получать горячую воду 50-70 °С, что позволяет проводить сжигание топлива с учетом высшей теплоты сгорания и тем самым добиваться дополнительного энергосберегающего эффекта.

Рисунок 5.3. Схема регенератора с неподвижной насадкой:

1 – насадка; 2 – переключатель; сплошная стрелка – нагреваемая среда;

пунктирная стрелка – греющая среда

Достоинствами аппарата являются небольшие габариты и масса, достигаемые за счет интенсификации теплообмена при орошении пучка труб промежуточным теплоносителем в жидкой фазе, подогретым непосредственным соприкосновением с дымовыми газами. Это также дает косвенный энергосберегающий эффект за счет экономии металла. Кроме того, в данном аппарате происходит очистка дымовых газов. Энергетический эффект от утилизации теплоты дополняется экологическим эффектом уменьшения отрицательного воздействия на окружающую среду.

Рисунок 5.4. Радиационный рекуператор кольцевой (а) и контактный теплообменник

с активной насадкой (б):

1 – раздающий коллектор; 2 – корпус; 3 – поверхность нагрева; 4 – тепловая изоляция;

5 – сборный коллектор; 6 – система орошения; 7 – активная насадка;

8 – сепарационное устройство; 9 – насос системы орошения

При внешнем использовании теплоты отходящих газов промышленных печей применяются паровые или водогрейные котлы-утилизаторы. В отличие от энергетических котлов их поверхности нагрева располагаются не в топке, а по тракту отходящих газов. Конструкция котла-утилизатора включает: экономайзер, барабан-сепаратор, испаритель и пароперегреватель. Циркуляция воды через испаритель осуществляется с помощью насоса или естественной конвекцией (рис. 5.5). Принцип работы котлов-утилизаторов идентичен котлам котельных установок.

Рисунок 5.5. Схема котла-утилизатора:

1 – пароперегреватель; 2 – испарительные пакеты; 3 – барабан-сепаратор;

4 – экономайзер

После тепловой обработки в печи материалы или детали могут иметь высокую температуру и располагать значительным запасом физической теплоты. Если сыпучие материалы пропустить через контактный аппарат или заготовки конечных размеров через промежуточную камеру, то теплоту можно передать газообразному или жидкому теплоносителю и использовать для других процессов с пониженной температурой.

Примером может служить схема утилизации теплоты при производстве цементного клинкера (рис. 5.6). Холодный воздух с помощью вентилятора 5 проходит через охладитель клинкера 4, нагревается до 275-525 °С и подается на горение в обжиговую печь 3. За счет этого достигается экономия топлива. Уходящие дымовые газы проходят очистку в аппарате 2 и с помощью тягового устройства 1 удаляются в атмосферу. Пылевидные частицы клинкера смешиваются с готовой продукцией.

Рисунок 5.6. Схема установки для утилизации физической теплоты при производстве клинкера:

1 – тяговое устройство; 2 – газоочистка; 3 – обжиговая печь; 4 – охладитель клинкера; 5 – вентилятор

В химическом производстве готовой продукции могут появляться агрессивные жидкости, например при производстве серной, фосфорной и других кислот. Дальнейшее использование теплоты от этих сред с помощью промежуточного теплоносителя позволяет утилизировать сбросную теплоту. В нижнем ярусе теплообменника-утилизатора (рис. 5.7) располагается трубчатая поверхность теплообмена с агрессивной жидкостью, от которой теплота передается теплоносителю с низкой температурой кипения. Такими теплоносителями могут быть холодильные агенты или вода. Промежуточный теплоноситель испаряется, и пар, омывая верхнюю поверхность теплообмена, конденсируется, отдавая теплоту конечному теплоносителю – воде. При такой схеме утилизации теплоты исключается попадание вредных веществ в конечный теплоноситель.

Рисунок 5.7. Теплообменник с промежуточным теплоносителем

С целью соблюдения санитарно-гигиенических норм на всех производствах функционируют системы приточно-вытяжной вентиляции, что приводит к дополнительным потерям энергии. Потери можно уменьшить, регенерируя теплоту удаляемого воздуха (рис. 5.8).

В отличие от конструкции ранее рассмотренного высокотемпературного регенератора с неподвижной насадкой в данном аппарате используются или подвижная насадка (рис. 5.8, б), или тепловые трубы (рис. 5.8, в).

Рисунок 5.8. Схема утилизатора теплоты вытяжного воздуха (а) с регенеративной вращающейся насадкой (б) и тепловыми трубами (в), схемы термосифона (г) и тепловой трубы (д):

1 – вращающаяся теплоаккумулирующая насадка; 2 – корпус; 3 – вытяжной воздухопровод; 4 – приточный воздуховод: 5 – вытяжной вентилятор; 6 – приточный вентилятор; 7 – подогреватель воздуха; 8 – пар; 9 – пленка конденсата; 10 – капилляр

В первом случае теплый удаляемый воздух, омывая вращающуюся насадку, отдает ей теплоту, а холодный отбирает теплоту, нагревается и поступает в помещение, что позволяет снизить потребление энергии калорифером.

Во втором случае тепловые трубы также размещаются во входном устройстве воздуховодов. При этом в нижней части располагаются испарительные участки тепловых труб, а в верхней – участки конденсации.

Кроме рассмотренных способов утилизации теплоты вентиляционных выбросов широко используются и рекуперативные теплообменники. В утилизационных теплообменниках степень регенерации теплоты вытяжного воздуха может достигать 70 % , что позволяет почти вдвое сократить расходы топлива на отопление.

При использовании теплообменников необходимо уделять особое внимание состоянию их поверхности. Образование отложений приводит к росту термического сопротивления, и эффективность утилизации тепловых ВЭР ухудшается. Кроме того, из-за отложений возрастают потери давления, а следовательно, и мощность на прокачку рабочего вещества. Этот недостаток преодолевается периодической чисткой поверхностей теплообмена.

ВЭР избыточного давления. ВЭР избыточного давления могут быть использованы для производства механической работы, теплоты или холода. В первом случае для преобразования используется турбина, сопряженная на одном валу с электрическим генератором. Во втором случае энергия избыточного давления может быть также преобразована в теплоту или холод в соответствии с эффектом Ранка.

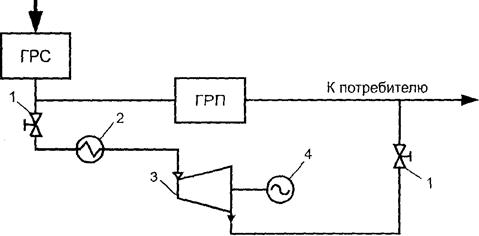

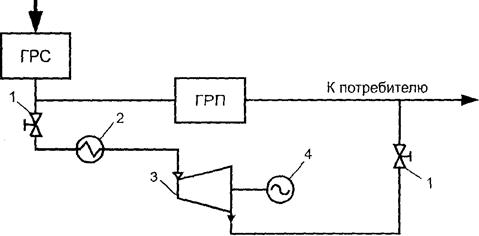

Для примера рассмотрим использование ВЭР избыточного давления в системах распределения природного газа. В магистральных трубопроводах газ транспортируется под давлением 4,5–6,5 МПа. Затем на газораспределительных станциях (ГРС) давление снижается до 1,2 МПа. У конечных потребителей на газоредуцирующих пунктах (ГРП) давление уменьшается до более низких значений, соответствующих технологическим требованиям. В обоих случаях снижение давления происходит без совершения работы, т. е. имеют место непроизводительные потери энергии. Эту энергию можно использовать для производства электричества, установив газотурбинную расширительную станцию (ГТРС), а ГРП использовать как резервную систему. Схема ГТРС, которая может быть использована в системах газоснабжения ТЭЦ, дана на рис. 5.9. Для предотвращения выпадения конденсата на лопатках турбины газ перед подачей в турбину подогревается.

Рисунок 5.9. Утилизация энергии избыточного давления в системе

распределения природного газа:

1 – клапан; 2 – подогреватель; 3 – турбина; 4 – электрогенератор

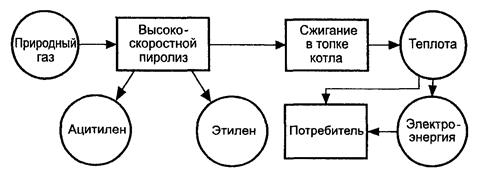

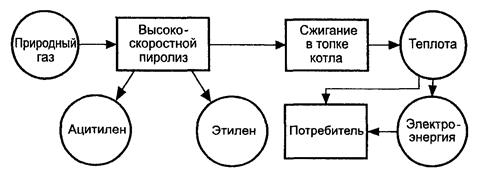

Комбинирование энергетических и технологических процессов. В настоящее время – это одно из направлений повышения эффективности использования топлива как источника энергии и сырья. Например, энерготехнологическое комбинирование при использовании природного газа позволяет подвергать его глубокой переработке с получением, ацетилена и этилена, теплоты и электрической энергии (рис. 5.10).

Рисунок 5.10. Схема энерготехнологических процессов

при использовании природного газа

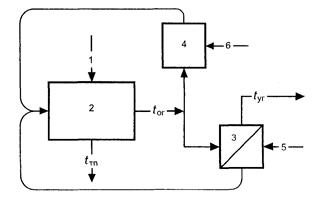

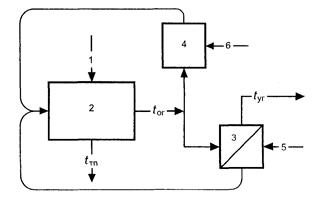

Другим примером энерготехнологии является повышение эффективности использования топлива в промышленной энергетике. Экономии энергии можно достичь путем термохимической регенерации теплоты отходящих газов промышленных печей при конверсии природного газа в среде своих продуктов сгорания (рис. 5.11).

Рисунок 5.11. Химическая генерация теплоты при конверсии топлива

в среде продуктов сгорания:

1 – технологическое сырье; 2 – топка промышленной печи; 3 – воздухонагреватель; 4 – реактор для конверсии топлива отходящими газами; 5 – холодный воздух; 6 – топливо (природный газ)

В печи 2 после сжигания топлива часть теплоты передается технологическому продукту, который выходит с температурой tтп. Другая часть теплоты удаляется с отходящими газами при температуре t ог и представляет собой энергетические отходы. Часть теплоты отходящих газов Q1 расходуется в воздухоподогревателе 3 на предварительный подогрев атмосферного воздуха, подаваемого на горение. За счет этого достигается уменьшение потребления топлива. При этом температура уходящих газов tyг, поступающих в атмосферу, понижается ( ty г < to г ). Вторая часть отработанной теплоты Q2 расходуется в реакторе на эндотермическое разложение природного газа (метана). Затем Q2 выделяется в топке при сжигании конвертированного газа, что также ведет к уменьшению потребления топлива. Общая экономия энергии составит (Q1+Q2)/29,33 т.у.т.

Рассмотренные технические методы утилизации горючих, тепловых и избыточного давления вторичных энергетических ресурсов не исчерпывают все случаи, встречающиеся на практике. Однако они отражают общие подходы и принципы использования этих ресурсов. Во-первых, прежде чем использовать ВЭР, необходимо знать, какими их видами мы располагаем. Во-вторых, необходимо обладать информацией об объемах выхода ВЭР и о возможной экономии топлива за счет их использования. В-третьих, реальные технические утилизационные устройства могут отличаться лишь конструкцией и некоторыми особенностями их работы.

Грамотное использование вторичных энергетических ресурсов, как правило, оказывается экономически оправданным. Одновременно оно обеспечивает позитивный экологический эффект, т.к. при этом, наряду с экономией энергоносителей, уменьшается эмиссия в природную среду как физических, так и химических загрязняющих факторов.

, (5.1)

, (5.1) , (5.2)

, (5.2)