Чугун сплав Fe + C (C>2,14%) + (Mn, Si – полезные примеси), (S, P – вредные) + газы

Сталь сплав Fe + C + примеси.

Сталь сплав Fe + C + примеси.

Суть передела чугуна в сталь в удалении избытка С и вредных примесей в процессе окислительной плавки.

Исходные материалы: передельный чугун

Легирование сталей осуществляется за счет ввода стальной скрап (лом) в их состав легирующих элементов.

Качество стали зависит от содержания в ней примесей серы и фосфора.

Основными способами получения стали являются:

1) кислородно-конвертный (50% всего объёма выпуска стали)

2) мартеновский (»1,5% выпуска)

3) электросталеплавильный (»30% выпуска)

Выплавка легированной стали проводится в дуговых и индукционных печах.

Для получения высококачественной стали используют внепечной вакуумирование (разливка стали при пониженном давлении), вакуумные электропечи, электрошлаковый и плазменный переплав.

Кислородный конвертер – грушевидный сосуд, выложенный огнеупорным кирпичом. Он состоит из конической горловины с леткой для слива готовой стали, цилиндрической части и сферического днища, может наклоняться, поворачиваясь вокруг оси. Вместимость конвертера от 50 до 500 т. После загрузки металлолома и заливки жидкого чугуна (70-85% завалки) конвертер поворачивается в вертикальное положение и поверхность чугуна продувается кислородом, подводимым через водоохлаждаемую фурму. Температура завалки за счет выгорания примесей повышается, что способствует ускорению процесса. После получения пробы удовлетворительного состава производится выпуск стали с одновременным ее раскислением, затем сливают шлак. Производительность конвертера емкостью до 300 т достигает 500 т/час, это самый производительный метод выплавки стали. Недостаток – невозможность работы конвертера без жидкого чугуна на металле.

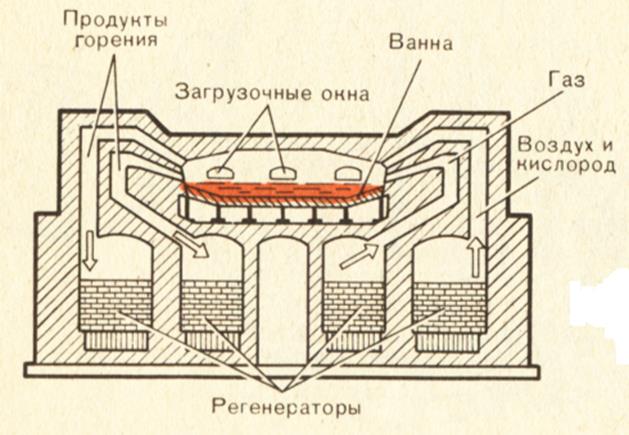

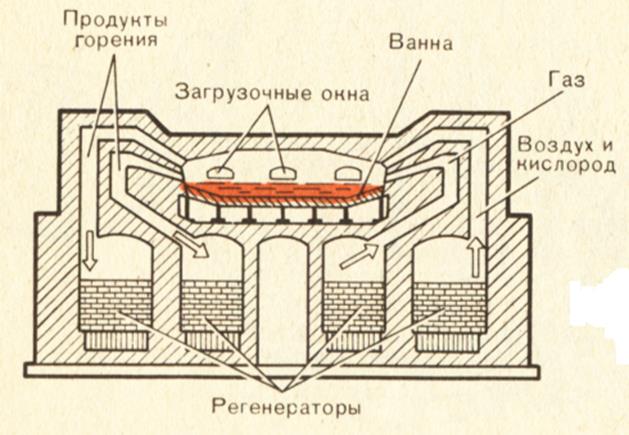

Мартеновская печь имеет плавильное пространство, ограниченное снизу подом, на котором находится ванна выплавляемого металла, сверху – сводом, по сторонам плавильного пространства имеются головки с каналами для подвода природного газа и воздуха.

Завалка шихты (жидкий чугун, лом, руда, флюс) производится через окна в передней стенке печи. Природный газ и воздух проходят через регенераторы, нагреваются и смешиваются в плавильном пространстве, газ сгорает, плавит шихту, а затем через каналы левой головки поступает в регенераторы и нагревает их, после чего уходит в трубу. После охлаждения правых регенераторов они меняются ролями. Мартены могут работать как с жидким чугуном, так и с металлом, однако значительно уступают конвертерам по производительности (около 80 т/час), капитальным затратам и трудоемкости. Оптимальны мартеновские печи емкостью 500-600т. Средний съем стали с 1м2 площади пода мартенов составляет около 10 т/м2 в сутки, расход условного топлива 80-120 кг на 1 т стали.