Ефективність процесу

Ефективне нанесення покриттів високої якості повинне протікати при мінімальних витратах електричної енергії і максимальному використанні матеріалу, що розпилюється.

Розглянемо чинники, що впливають на ефективність цього процесу.

I. Конструктивні параметри розпилювача (плазмотрона)

Конструктивні параметри розпилювача закладаються при його виробництві і при його експлуатації змінюються незначно.

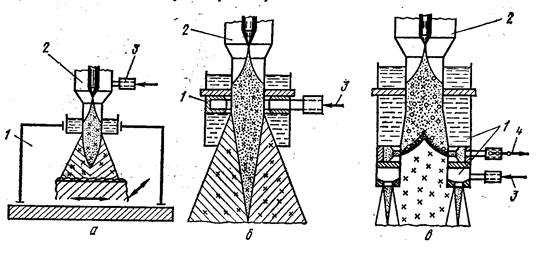

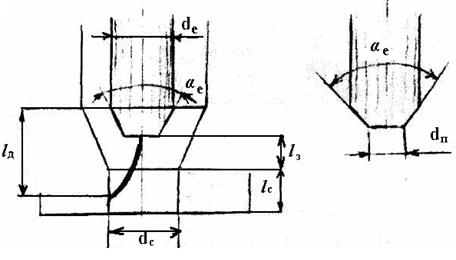

Найбільший вплив на ефективність процесу надають параметри електродного вузла соплової частини розпилювача. До них відносяться: діаметр сопла dc, довжина каналу сопла 1с, заглиблення електрода в соплі 1з, довжина прив'язки самовстановлюючої або фіксованої опорної плями дуги 1д, діаметр електрода dе, кут його заточування αе і діаметр притуплення електрода dn

(рис. 2.9).

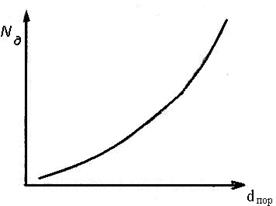

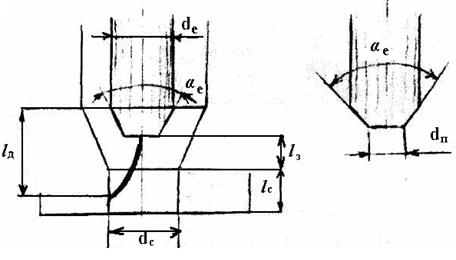

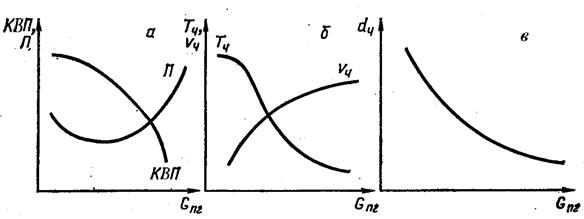

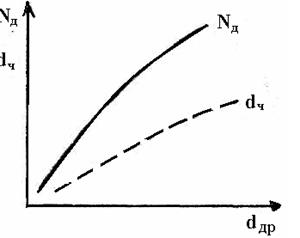

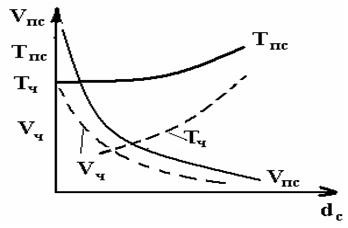

Найбільший вплив на ефективність процесу надає діаметр сопла. Звичайно у плазмотроні dc~3 - 8 мм. На рисунку 2.10 якісно показаний вплив зміни діаметра сопла на параметри плазмового струменя і потоку частинок.

Рисунок 2.9 - Конструктивні параметри соплової частини однодугового плазмового розпилювача: l3 - заглиблення електрода в сопло; dс - діаметр сопла; 1д - довжина дуги; αе - кут заточування електрода; dn-діаметр притуплення; l с - довжина сопла; dе- діаметр електрода

Рисунок 2.10 - Вплив діаметра сопла на параметри плазмового струменя і потоку частинок

Зі збільшенням діаметра сопла швидко зменшується швидкість плазмового струменя. Темп падіння швидкості частинок - менше. Температура плазмового струменя зростає незначно. Спостерігається різке зростання температури частинок. Цьому сприяє збільшення тривалості їх перебування в зоні нагріву і зростання температури плазми.

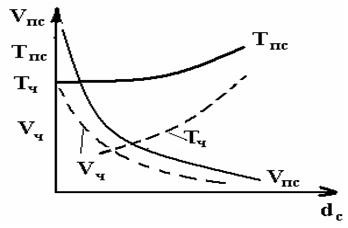

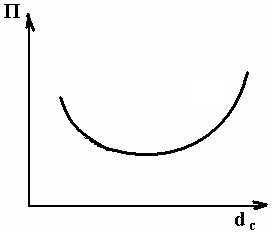

Подібна зміна параметрів потоку газу і напилених частинок обумовлює екстремальний вплив dc на пористість покриттів (рис. 2.11).

Рисунок 2.11 - Вплив діаметра сопла плазмового розпилювача на пористість покриттів

- Довжина каналу сопла.

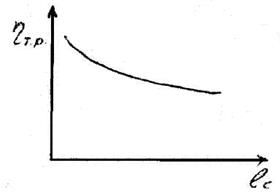

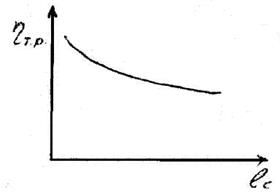

З довжиною каналу сопла тісно позв'язана довжина дуги. Звичайно довжина каналу сопла вибирається з таким розрахунком, щоб активна пляма дуги знаходилася в самому каналі. В коротких соплах вона розташовується на їх торцевій частині. Це приводить до виходу сопла з ладу. Для розтяжки дуги використовують довгі сопла. В плазмових розпилювачах з довжиною дуги, що самовстановлюється, lc≈2-4dc. В розпилювачах з фіксованою довжиною дуги lc≈7-10dc. Вплив довжини дуги каналу сопла на тепловий ККД розпилювача наведений на рисунку 2.12.

Рисунок 2.12 - Вплив довжини сопла lс на тепловий ККД розпилювача ηтр

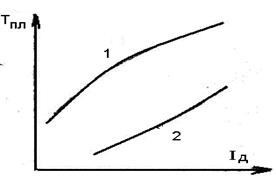

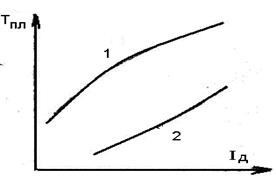

- Вплив конструкції сопла на температуру плазмового струменя Тпл

Вплив конструкції сопла на температуру плазмового струменя розпилювача наведений на рисунку 2.13.

Рисунок 2.13 – Вплив конструкції сопла плазмового розпилювача на температуру плазмового струменя: 1 – розпилювач з МЕВ; 2 - розпилювач з нефіксованою довжиною дуги

- Заглиблення електрода в сопло

При невеликих заглибленнях скорочується довжина дуги, збільшуються витрати тепла в електроди, параметри плазмового струменя (температура і ентальпія) суттєво падають.

Звичайно, l3 = 2 - 3 мм

- Профілювання сопла

Для забезпечення надзвукових швидкостей плазмових струменів застосовують сопла типу Лаваля. При використанні циліндричних сопел формуються дозвукові плазмові струмені.

- Діаметр електрода, кут його заточування і притуплення

Їх величини вибираються, в основному, виходячи з умов максимальної стійкості електрода. Зазвичай приймають dе=3-10 мм; dе =45-65°; dn=1-3 мм.

- Місце введення матеріалу, що розпилюється

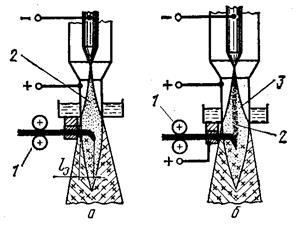

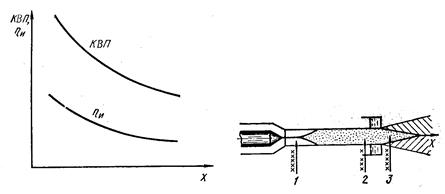

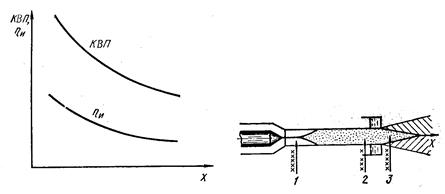

На рисунку 2.14 показаний вплив місця введення порошку в однодуговий плазмовий розпилювач на ефективність його нагріву. Найвищі значення ефективного ККД нагріву порошку (ηі) і коефіцієнта його використання досягаються при використанні доанодної подачі.

Рисунок 2.14 - Вплив місця введення порошку на ефективний ККД його нагріву (ηі) і коефіцієнт викорис-тання (КВП)

Рисунок 2.14 - Вплив місця введення порошку на ефективний ККД його нагріву (ηі) і коефіцієнт викорис-тання (КВП)

ΙΙ. Параметри, що характеризують режим роботи плазмового розпилювача

Визначаючим в нагріві матеріалу, що розпилюється, є тепловміст (ентальпія), температура і швидкість плазмового струменя. Найбільш значущі параметри режиму роботи плазмового розпилювача входять в рівняння:

ΔΗ=Τпс ·Спс=  ,

,

де Nд - потужність дуги розпилювача;

ηтр - тепловий ККД розпилювача;

Gпг - витрата плазмоутворюючого газу;

Кр- коефіцієнт, що враховує рівномірність нагріву плазмоутворюючого газу.

Порядок величин: ηтр≈0.45-0.65; Кр = 0.4 - 0.7.

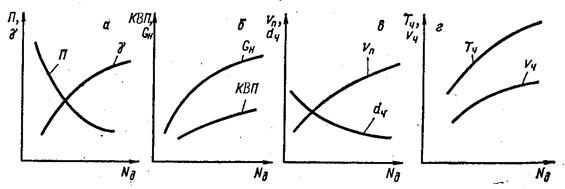

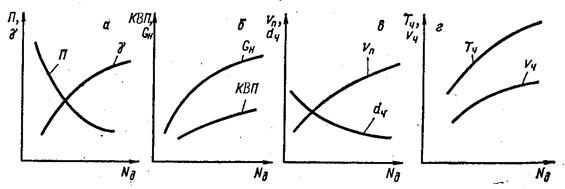

Потужність, що підводиться до розпилювача, дорівнює: Nд=UдIд. При плазмовому напиленні прагнуть максимальної напруги на дузі. Потужність регулюють зміною сили струму. На рисунку 2.15 наведені дані, що характеризують вплив потужності дуги на ефективність плазмового напилення при постійній витраті плазмоутворюючого газу.

Із збільшенням Nд суттєво росте ентальпія, температура плазмового струменя і температура напилених частинок. Вплив цього чинника на швидкість плазмового струменя і напилених частинок виявляється слабкий.

Рисунок 2.15 - Вплив потужності дуги плазмового розпилювача на ефективність напилення

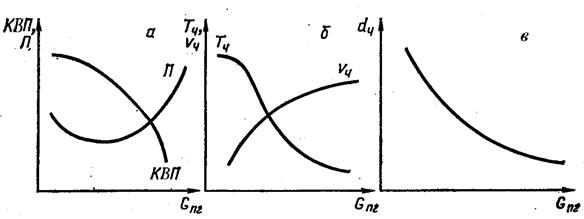

Із збільшенням витрати плазмоутворюючого газу (Nд=const) швидкість плазмового струменя і напилених частинок зростає, а їх температура - падає (рис. 2.16). Довжина ділянки нагріву частинок більша для двоатомних газів. При великих Gпг наступає захолоджуванння плазмового струменя.

Рисунок 2.16 – Вплив витрати плазмоутворюючого газу на КВП і пористість П(а); температуру Тч і швидкість Vч частинок (б); діаметр частинок при розпилюванні дроту (в)

При зростанні витрати плазмоутворюючого газу понад оптимальні значення суттєво зростає пористість покриттів, зменшується їх адгезійна міцність і коефіцієнт використання порошку.

Окрім Gпг, великий вплив на ефективність напилення чинить вид плазмоутворюючого газу. Він визначає характеристики плазмового струменя і умови теплообміну.

Це підтверджують результати розрахунку теплофізичних характеристик плазмових струменів при використанні різних плазмоутворюючих газів, що наведені у таблиці 2.1. При розрахунках було прийнято: Nд=20 кВт, Gпг=3м3/г, dc=6мм, dn=100 мкм.

Таблиця 2.1 - Параметри теплообміну при плазмовому напиленні порошковими матеріалами і використанні різних плазмоутворюючих газів

| Плазмо-утворюючий газ

| Середньо- масова температура на зрізі сопла Тпл, К(розрах.)

| Швидкість плазмового струменя середньо- масова Vпс, м/с

| Коефіцієнт тепловіддачі від плазми до частинки α, Вт/м2·град

| Умовна довжина ділянки нагріву плазмового струменя

(до 2000ºК), м

|

| Аr

| 10000

| 1000

| 0.9·10-4

| 3·10-2

|

| N2

| 5000

| 1100

| 3.0·10-4

| 7·10-2

|

| NH3

| 3500

| 1000

| 17.0·10-4

| 15·10-2

|

З наведених в таблиці даних виходить, що з переходом від одноатомних газів до двох - і багатоатомних зростають теплообмінні критерії і, отже, поліпшуються умови прогрівання порошку.

Характер нагріву частинок визначається критерієм Біо

Bi=  ,

,

де λпл и λч – коефіцієнти теплопровідності плазми і частинки відповідно.

У таблиці 2.2 наведені результати розрахунку критерію Біо для нагріву в плазмовому струмені ZrO2 і використанні найуживаніших при напиленні плазмоутворюючих газів.

Таблиця 2.2 - Результати розрахунку критерію Біо при нагріві ZrO2 в різних плазмоутворюючих газах

| Плазмоутворюючий газ

| Ar

| N2

| NH3

| H2

|

| Bi

| 0,18

| 0,63

| 3,5

| 5,5

|

З наведених в таблиці даних виходить, що водень забезпечує найбільш ефективний нагрів ZrО2. Для металевих частинок малого діаметра нагрів може бути ефективний і в аргоні.

При Bi<l - теплопровідність плазми набагато менше теплопровідності частинки. Вона прогрівається на всю глибину. При розрахунках градієнтом температури можна нехтувати.

При Bi>1 - градієнтом температур в частинці нехтувати не можна.

III. Параметри матеріалу, що розпилюється, і умови введення його до розпилювача

а) порошкове напилення:

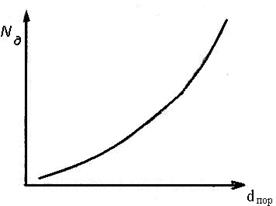

- Діаметр порошку

Із збільшенням діаметра порошку різко зростають труднощі їх нагріву до температури плавлення і різко знижується ефективність процесу

(рис. 2.18).

Рисунок 2.18 - Вплив діаметра порошкових частинок на потужність, що підводиться до розпилювача

Для плазмового напилення застосовують порошок з середнім діаметром частинок 10-200 мкм. Порошки більшого розміру практично неможливо прогріти до Тпл за час перебування в зоні нагріву. Кудінов В.В. показав, що тонкі порошки (10мкм і менш) обтікають виріб як газ і не беруть участі у формуванні покриття. Їх при атмосферному тиску не використовують, а застосовують при напиленні при зниженому тиску.

- Введення порошку

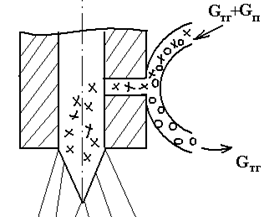

Введення порошку здійснюється за допомогою транспортуючого газу.

Звичайно Gтр=7-10% Gпг, тобто Gтг=5-10 л/хв.

При малих витратах транспортуючого газу порошок поступає в розпилювач нерівномірно. Можливе забивання трактів. При великих його витратах потік частинок зміщується з осі ПС, погіршуються умови їх прогрівання.

- Відсічення транспортуючого газу.

Транспортуючий газ, потрапляючи разом з порошком в розпилювач, сприяє захолоджуванню плазмового струменя і, тим самим, погіршує умови прогрівання частинок. Доцільне його відсічення після доставки частинок до плазмового пальника. На рисунку 2.19 показаний один з можливих способів відсічення. Під дією відцентрових сил важкі частинки «пролітають» в розпилювач, а легкий транспортуючий газ відводиться від нього по трубі.

Рисунок 2.19 - Можлива схема відсічення транспортуючого газу

- Швидкість введення порошку

Звичайно Gп=0,25-2,5г/с. Великі швидкості введення приводять до захолоджування ПС.

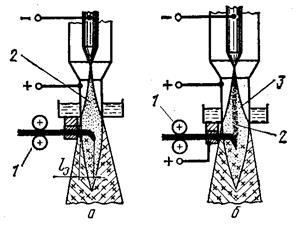

б) Дротове напилення

- Діаметр дроту

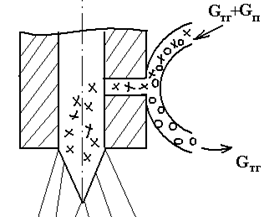

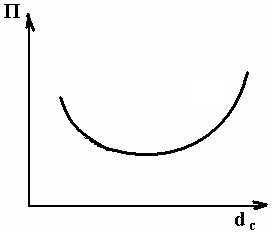

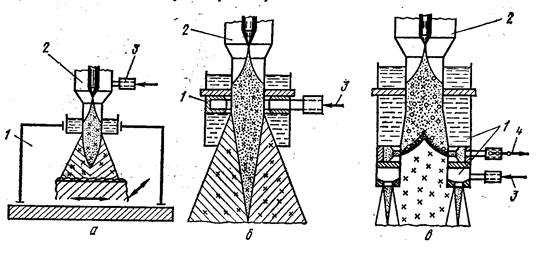

Зазвичай dдp=0,5-2,5 мм. Його подача здійснюється радіально на зріз сопла. Існує два способи плазмового напилення з використанням дроту: нейтральним дротом і дротом - анодом (рис. 2.20).

Рисунок 2.20 - Схема плазмового напилення розпиленням дроту:

а - нейтральний дріт; б - дріт-анод; 1 - механізм подачі дроту;

2 - основна дуга; 3 - допоміжна дуга

Нагрів, плавлення і розпилення нейтрального дроту здійснюється плазмовим струменем. Швидкість подачі дроту в розпилювач складає 10-25 мм/с.

У разі схеми дріт-анод на нього подається позитивний потенціал джерела живлення дуги. Основна дуга горить між катодом і дротом. Його нагрів і плавлення переважно відбувається за рахунок тепла, що виділяється в анодній плямі. Допоміжна дуга горить між стрижньовим і сопловим електродами і забезпечує переведення газу в стан низькотемпературної плазми. Плазмовий струмінь виконує, в основному, функцію розпилення. При подібній схемі нагріву і плавлення дроту швидкість його введення в розпилювач складає

30-70 мм/с.

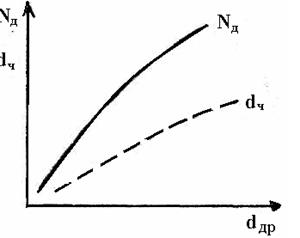

На рисунку 2.21 наведена залежність діаметра частинок і потужності дуги від діаметра дроту, що розпилюється. При його зменшенні підвищується дисперсність напилених частинок і знижується потужність дуги.

Рисунок 2.21 - Вплив діаметра дроту на дисперсність напилених частинок і потужність дуги

- Заглиблення дроту

На дисперсність розпилених частинок великий вплив чинить заглиблення дроту в плазмовий струмінь. Малі заглиблення (l3<1/2dc) сприяють утворенню крупних слабодиспергованих крапель. Їх потік не компактний і не придатний для напилення. Із збільшенням швидкості подачі дроту глибина його заглиблення зростає (l3>1/2dc) і, відповідно, формується компактний потік дисперсних частинок. Згідно з даними Боброва Г.В. при плазмовому напиленні нейтральним дротом розузгодження осей потоків плазмового струменя і частинок може досягати 5-6°.

- Початкова температура порошку і дроту

Для підвищення ефективності процесу іноді вдаються до попереднього нагріву дроту і порошку.

IV.Параметри, що характеризують зовнішні умови напилення

Їх вплив на ефективність процесу плазмового напилення аналогічний такому для інших методів ГТН. Звичайно дистанція напилення при ПН складає 60 - 300 мм

V.Параметри плазмового струменя (ПС) і потоку напилених частинок

До параметрів ПС відносяться:

· середньомасова температура, ентальпія і швидкість ПС на зрізі сопла;

· зміна цих параметрів і складу газу по осі ПС і в перетинах;

· теплові і швидкісні її межі;

· довжина початкової ділянки ПС;

· довжина високотемпературної ділянки ПС.

Ці параметри визначають нагрів і прискорення частинок. До параметрів потоку частинок (ПЧ) відносяться:

· температура, швидкість і ентальпія частинок і, в першу чергу, у поверхні основи, а також на зрізі сопла і в перетинах струменя;

· взаємодія частинок з газовою фазою;

· випаровування, дисоціація і сублімація матеріалу частинок;

· густина потоку частинок;

· кут розбіжності потоку частинок і ПС.

Розподіл температури, швидкості ПС по осі і перетинах потоку, зміна її складу по довжині плазмового струменя показані на рисунку 2.3.

При турбулентному режимі витікання ПС відбувається її інтенсивне перемішування з навколишнім газом. Склад струменя сильно змінюється через підсмоктування повітря з навколишнього середовища.

В межах початкової ділянки ПС (lя=5-10dc) температуру, швидкість і ентальпію ПС можна прийняти постійними. На основній ділянці спостерігається різке їх зниження. Воно особливо інтенсивне для одноатомних газів. Довжина ділянки нагріву тим більше, чим вище ступінь дисоціації двоатомного або багатоатомного газу.

Теплові і швидкісні межі ПС приблизно співпадають. При атмосферному тиску кут розкриття затопленої ПС (φ) дорівнює 10-18°. В ламінарних струменях φ=6-8°. Температура частинок звичайно дорівнює температурі плавлення або значно вище її. Швидкість розплавлених частинок не повинна перевищувати 100-300 м/с через розбризкування. Густина потоку частинок складає 103 - 105 ч/см2·с.

· Захист процесу плазмового напилення

За ступенем захисту процесу розрізняють плазмове напилення: без захисту (див. рис. 2.6), з місцевим захистом і загальним захистом.

а) Плазмове напилення без захисту

Процес ведуть у відкритій атмосфері без ізоляції плазмового струменя, потоку напилених частинок і плями напилення від повітря. При цьому створюються сприятливі умови для окислення матеріалу, що розпилюється, і насичення його азотом. Вживання інертних плазмоутворюючих газів не забезпечує захист частинок від взаємодії з повітрям (див. рис. 2.3 а).

б) Плазмове напилення з місцевим захистом

Для цих цілей застосовують місцеві камери (рис. 2.22 а), які переміщають по поверхні виробу, або газову атмосферу з використанням додаткових соплових пристроїв (рис. 2.22 б і в). Основним недоліком струменевого захисту (див. рис. 2.22 б) є велика витрата захисного газу, що значно перевищує витрату плазмоутворюючого. Подібний захист технологічно малоефективний.

Достатньо надійний спосіб захисту при використанні насадок на соплову частину розпилювача (див. рис. 2.22 в). В насадці відбувається нагрів і прискорення частинок плазмовим струменем при повній ізоляції їх від повітря. На виході плазмовий струмінь відбирається за допомогою відсмоктування. Потік напилених частинок і пляма напилення легко ізолюються кільцевим потоком захисного газу, що створюється сопловим пристроєм. Цей спосіб також дозволяє регулювати, аж до усунення, термосилову дію плазмового струменя на поверхню виробу.

Рисунок 2.22 - Схеми плазмового напилення з місцевим захистом: а - місцева камера, б - струменевий захист з сопла, в - струменевий кільцевий захист з насадки; 1- місцева камера, сопло, насадка;

2- плазмовий розпилювач; 3 - подача захисного газу;

4 - відсмоктування ПС

в) Плазмове напилення із загальною захисною атмосферою

Напилення покриттів виконується в камері. Процес повністю ізольований від повітря. Атмосфера в камері формується плазмоутворюючим газом. Він скидається в атмосферу або поступає на регенерацію і процес проводять по замкнутому циклу. Тиск в камері може бути рівним атмосферному, менше і більше його. Способи плазмового напилення в камері перспективні, дозволяють одержувати покриття більш високої якості.

Рисунок 2.14 - Вплив місця введення порошку на ефективний ККД його нагріву (ηі) і коефіцієнт викорис-тання (КВП)

Рисунок 2.14 - Вплив місця введення порошку на ефективний ККД його нагріву (ηі) і коефіцієнт викорис-тання (КВП) ,

,

,

,