| Наименование деталей

| Материал

|

| Внутренние стенки, внутреннее днище, форсунки

| Бронза БрХ08

|

| Гофрированные проставки

| Сплав № 5 (на медной основе)

|

| Днища среднее и наружное, патрубки, фланцы, силовые кольца, перегородки и т.д.

| Сталь ЭИ654

|

| Трубы, соединительное кольцо средней части и сопла

| Сталь Х18Н10Т

|

| Рубашка сопла

| Сталь 12Х2НВФА

|

| Рубашка средней части

| Сталь 21Х2НВФА

|

| Припои:

|

| 1– для пайки форсунок

| ПСр 37,5

|

| 2– для пайки средней части и сопла

| ПСрМНЦ–38

|

Таблица 4.

Основные параметры КС

| Параметр

| Значение

|

| Расход горючего, кг/с

| 20,8

|

| Расход окислителя, кг/с

| 52,2

|

| Диаметры, мм:

|

| цилиндрической части КС

| 430

|

| критического сечения

| 165,8

|

| выходного сечения сопла

| 720

|

| Объем КС докритического сечения, м3

| 0,085

|

| Относительная расходонапряженность (расход отнесенный к давлению в КС и к площади форсуночной головки), кг/с∙м2∙Па

| 86∙10–6

|

| Время пребывания продуктов в КС, с

| 5,59∙10–3

|

Турбонасосный агрегат

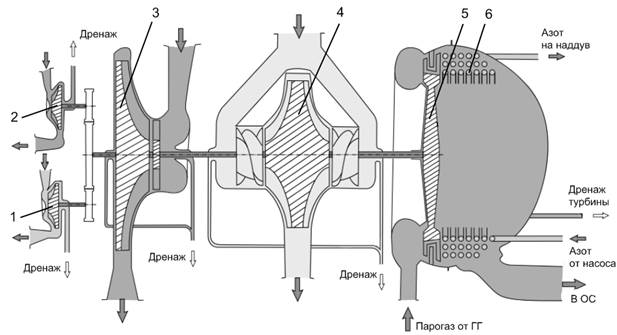

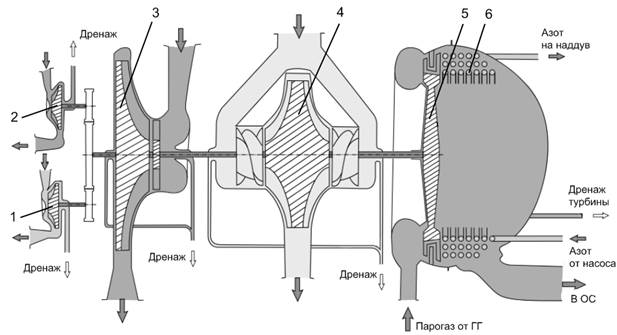

ТНА РД–107 (Рис. 6) состоит из турбины 5, НОК 4, НГ 3, перекиси водорода 2 и жидкого азота 1. В РД–107 с ТНА совмещен также испаритель жидкого азота 6.

НОК и НГ подают компоненты топлива в камеру сгорания, насос перекиси водорода служит для подачи перекиси водорода в газогенератор, а насос жидкого азота – для подачи азота в испаритель, а затем на наддув баков.

ТНА выполнен по схеме с консольным расположением турбины. Такая компоновка обеспечивает удобство подвода генераторного газа к турбине, снижает требования к уплотнениям по газу междунасосом и турбиной, кроме того, при таком расположении турбины выходной коллектор является несиловым элементом, в отличие от межопорных схем ТНА, и следовательно он имеет существенно меньший вес.

Рис. 6. Схема ТНА РД–107: 1 – насос азота; 2 – насос перекиси водорода; 3 – НГ; 4 – НОК; 5 – турбина; 6 – испаритель

Турбина – автономная, осевая, двухступенчатая, высокоперепадная, активного типа с консольным расположением ротора, работает на продуктах разложения перекиси водорода.

Газовая турбина – разновидность лопаточной машины, в которой энергия газа преобразуется в механическую энергию вращения. Газ, выходя из автономной турбины, выбрасыватся в окружающую среду.

Для повышения удельной мощности турбины в ней срабатывается большой сверхзвуковой перепад давления. Дальнейшее увеличение перепада по сравнению с выбранной величиной нецелесообразно, так как приводит к увеличению веса турбины при незначительном приросте удельной мощности. При выбранном сверхзвуковом перепаде давлений высокий коэффициент полезного действия турбины можно получить только применив двухступенчатую турбину.

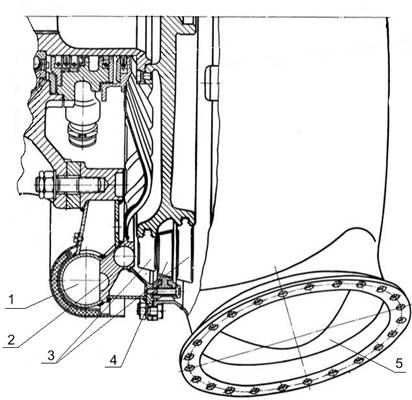

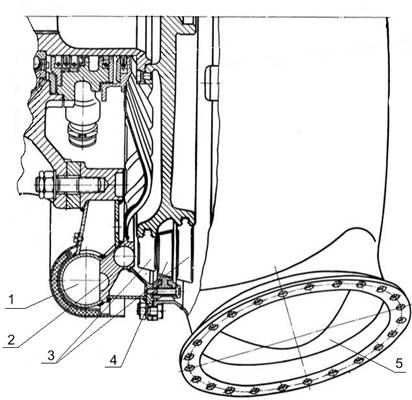

Турбина в общем случае состоит из соплового аппарата 2 (Рис. 7), рабочего колеса с лопатками 3, корпуса с коллектором подвода парогаза 1 и выходным патрубком 5.

Рис. 7. Турбина ТНА двигателя: 1 – коллектор подвода парогаза; 2 – сопловой аппарат турбины; 3 – лопатки турбины первой, второй ступени, 4 – направляющий аппарат турбины; 5 – выходной патрубок парогаза

Сопловой аппарат 2 (рис. 8) служит для преобразования потенциальной энергии газа в кинетическую и придания потоку газа нужного направления для входа на лопатки рабочего колеса 3, где производится полезная работа. Сопловой аппарат выполнятся в виде круговой лопаточной решетки. Рабочее колесо представляет собой диск с лопатками, имеющими специальный профиль.

При движении по сопловому аппарату кинетическая энергия газа увеличивается, вследствие чего газ на лопатки диска первой ступени истекает со сверхзвуковой скоростью. При движении в межлопаточных каналах часть кинетической энергии газа превращается в механическую работу вращения рабочего колеса турбины. На выходе из первой ступени турбины газ попадает на лопатки направляющего аппарата 4, которой придает потоку газа нужное направление на входе во вторую ступень турбины. Отработанный газ через выходной патрубок 5 истекает в атмосферу. Вращающееся рабочее колесо турбины приводит в действие насосы компонентов топлива.

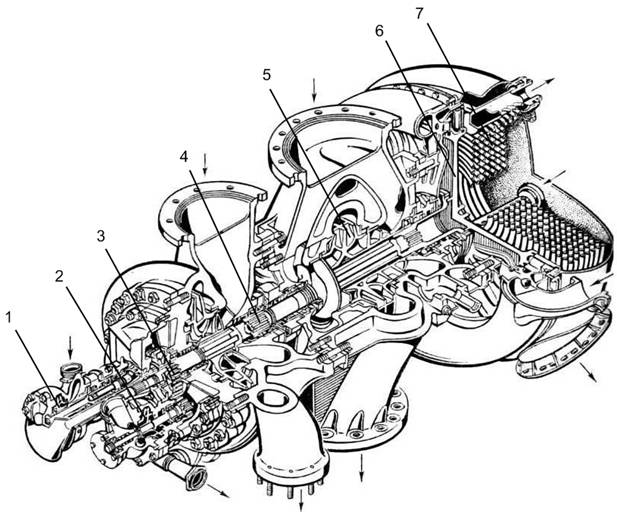

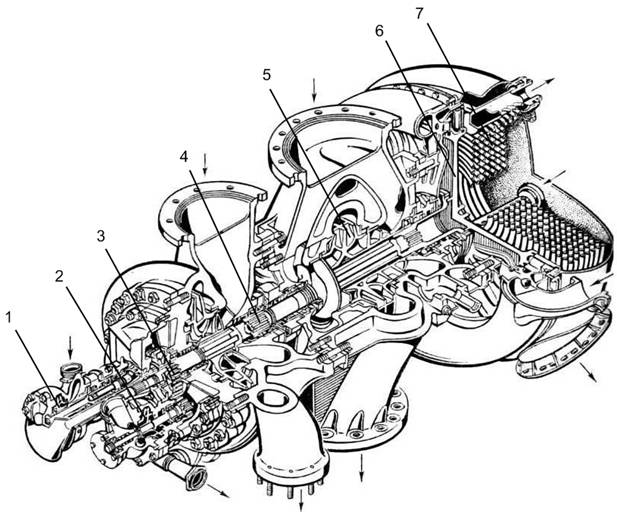

Насос окислителя шнекоцентробежный с двухсторонним подводом компонента. В высокорасходных насосах двигателей больших тяг широко применяется двухсторонний вход, то есть центробежное колесо 5 (рис. 8) выполняется симметричным, состоящим как бы из двух колес с односторонним входом, что позволяет сократить массогабаритные характеристика насоса, а также снизить осевые нагрузки на вал. Выходная рабочая полость выполнена в виде спирального отвода (улитки) и комбинации с диффузором. НГ шнекоцентробежный с односторонним подводом компонента.

Каждый насос состоит из корпуса, рабочего колеса 5 (крыльчатки), шнека 3, вала, подшипников, узлов уплотнения и крышки с подводящим патрубком (рис. 9).

Подводимая по оси работающего центробежного насоса жидкость под воздействием центробежных сил отбрасывается к периферии в результате чего возрастает давление. В улитках корпуса насоса давление жидкости продолжает расти вследствие уменьшения скорости ее движения. В результате на выходе из насоса жидкость находится под высоким давлением.

Турбина 6 и НОК 5 имеют общий вал (рис. 8), НГ имеет свой вал. Валы расположены соосно и соединены рессорой 4.

Рис. 8. Обьемная модель ТНА: 1 – рабочее колесо насоса перекиси водорода; 2 – рабочее колесо насоса азота; 3 – ведущая шестерня мультипликатора; 4 – рессора; 5 – рабочее колесо НГ; 6 – рабочее колесо НОК; 7 – диск турбины; 8 – испаритель

Крутящий момент на валы вспомогательных насосов перекиси водорода 1 (рис. 8) и жидкого азота 2 передается через мультипликатор, ведущая шестерня 3 которого расположена консольно на валу насоса горючего. Применение мультипликатора 3 позволило использовать для вспомогательных насосов более высокие частоты вращения, что повысило экономичность, уменьшило вес и габариты как насосов перекиси водорода и жидкого азота, так и всего ТНА. Вспомогательные насосы центробежные, имеют односторонний подвод, преднасосов нет.

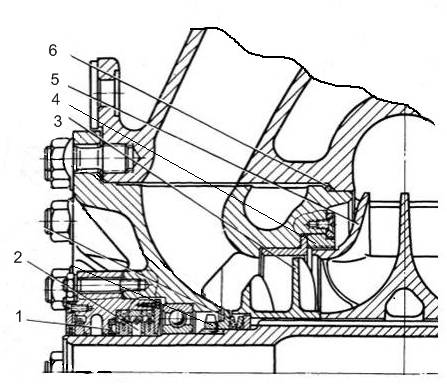

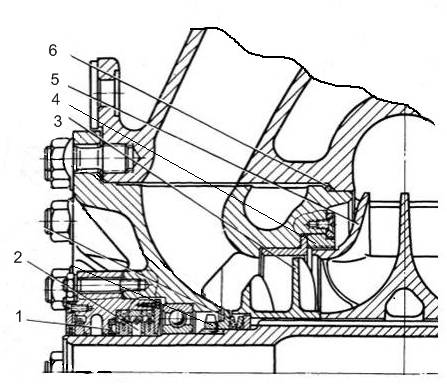

В ТНА применяются комбинированные уплотнения, состоящие из уплотнительных колец 6 (рис. 9), манжет 1, чугунных разрезных колец (сегментных колец) 2, импеллера (отражателя) и лабиринтных колец 4.

Рис. 9 — фторопластовая манжета; 2 — чугунные разрезные кольца; 3 — шнек; 4 — лабиринт; 5 — рабочее колесо НОК; 6 — алюминиевое кольцо

Уплотнительными кольцами снабжены все фланцевые соединения корпусных деталей ТНА 6 (рис. 9). Герметичность соединений обеспечивается высокой точностью изготовления посадочных мест, высокой чистотой сопрягаемых поверхностей и выбором материала уплотнительного кольца, например, алюминия для насоса окислителя.

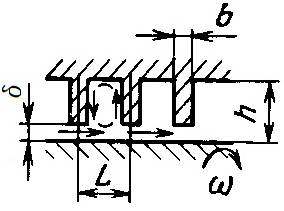

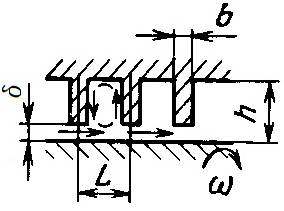

Лабиринтные уплотнения (рис. 10) предназначены для уменьшения протечки компонентов из полости высокого давления (на выходе из рабочего колеса) в полость низкого давления (на входе в насос), то есть с их помощью производится первичное уплотнение рабочих колес насосов. Зазор между лабирантами и уплотнительными буртами крыльчатки δ выбран минимально возможным с точки зрения безопасности работы.

Рис. 10. Схема лабиринтного уплотнения

Лабиринтные уплотнения представляют собой ряд последовательно расположенных кольцевых полостей (камер). На входе в лабиринт поток жидкости сужается, а в камере лабиринта происходит внезапное расширение, которое приводит к турбулизации и перемешиванию всей массы. В конце камеры из объема струи выделяется поток постоянной массы, который вытекает во вторую щель и т.д. Присоединенные массы окружающей среды, оставаясь в камере, циркулируют и вновь примешиваются к входящей струе. Малый радиальный зазор δ уплотнения в сочетании с трением жидкости между поверхностями длиной L, образующими зазор, препятствует ее утечкам.

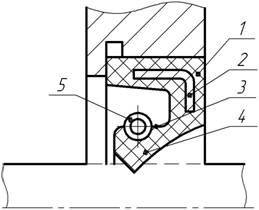

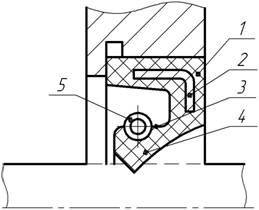

Манжетные уплотнения (рис. 11) служат для герметизации различных областей по валу. Уплотняющим элементом является фторопластовая (в НОК) и резиновая (в НГ) манжета,армированная для повышения жесткости металлическим кольцом 2. Работоспособность и срок службы манжеты с ростом перепада давлений уплотняемой среды и скорости на контактной поверхности резко уменьшаются. Предварительный натяг манжеты на уплотняемую поверхность обеспечивается ее губкой 4, которая направлена в сторону повышенного давления, и нажимным устройством в виде браслетной пружины 5. Внутренний диаметр манжеты всегда меньше диаметра вала на 5...8 %.

Рис. 11. – Манжетное уплотнение: 1 –корпус; 2 –кольцо арматуры; 3 – мостик; 4 – губка; 5 – браслетная пружина.

Манжетные уплотнения обеспечивают полную герметизацию по валу при залитом компонентом насосе. При работе насоса возможен некоторый износ манжет по внутреннему диаметру; в этом случае просочившийся по валу компонент отводится через дренажные каналы. Для уменьшения утечки в дренажи устанавливаются по две манжеты.

Для снижения нагрузки на манжету и, следовательно, ее износа, а также для уменьшения утечки в дренажи в НГ используют гидродинамическое уплотнение – импеллер, представляющий собой центробежное колесо полузакрытого типа с радиальными лопатками.

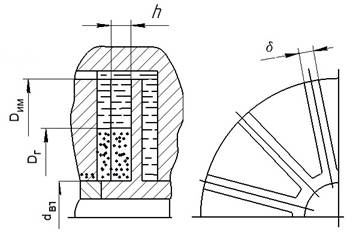

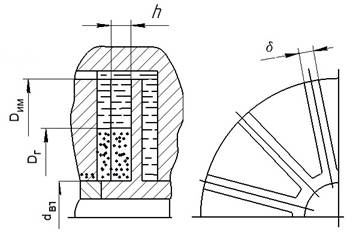

Основным элементом данного уплотнения служит диск (импеллер), заключенный в полость (рис. 12). Импеллер с одной стороны гладкий, а на другой имеет радиальные лопатки толщиной δ, выполненные высотой h. Импеллер на валу устанавливается гладкой поверхностью в сторону полости высокого давления. Жидкость движется по валу ротора в сторону низкого давления и заполняет полость с импеллером. При вращении импеллера жидкость под действием лопаток тоже будет вращаться. При этом на каждую частицу жидкости, заполнившей каналы импеллера, действует сила давления, направленная к центру, и центробежная сила – противоположного направления. В случае их равенства перетекание жидкости в радиальном направлении к центру прекратится.

Рис. 12. – Импеллер

На лопаточной стороне импеллера при нормальной работе уплотнений одновременно образуются газовая полость размером (Dг – dвт) и жидкостная полость размером (Dим – Dг). Таким образом, роль герметизатора обеспечивает вращающееся жидкостное кольцо толщиной (Dим – Dг), которое удерживает перепад давлений на уплотнении и препятствует проникновению газа из соседней полости (дренажной) или из полости турбины в насос.

Отбрасывая компонент к периферии навстречу его движению, импеллер, с одной стороны, повышает давление в области, куда просачивается компонент, то есть повышает гидравлическое сопротивление по линии утечки, а с другой стороны, снижает давление перед манжетой, уменьшая ее износ.

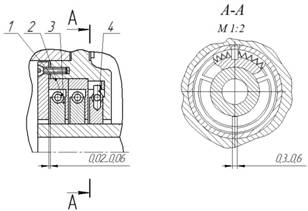

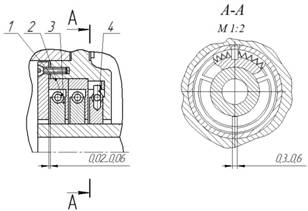

Для герметизации полостей газовой турбины с высокой температурой, а также насоса окислителя, подающего криогенную жидкость, применяют уплотнения с разрезанными на три сегмента кольцами. Зазор между сегментами составляет 0,3...0,6 мм (рис. 13). Сегменты 3 располагаются в гнезде корпуса с осевым зазором 0,02...0,06 мм и прижимаются к поверхности вала браслетной пружиной 2, располагаемой в канавке по их наружной цилиндрической поверхности. От проворачивания они удерживаются штифтом 4, который входит в гнездо опорного кольца 1 или корпуса и в отверстие одного из сегментов. Кольцевые сегменты притираются к валу и прижимаются давлением из уплотняемой полости своими боковыми поверхностями к стенкам пазов так, что создают герметизацию одновременно по цилиндрической и торцевой поверхностям. Для повышения герметичности узел такого уплотнения может иметь два или три последовательно установленных кольца из сегментов. При этом их фиксируют относительно корпуса так, чтобы торцевые зазоры между сегментами соседних колец смещались относительно друг друга. По мере износа сегментов торцевой зазор между ними уменьшается при неизменном контакте по поверхности вала. Кольцевые сегменты изготавливаются из графита или графитизированного чугуна с обязательной приработкой по уплотняемой поверхности.

Рис. 13. Уплотнение с кольцевыми сегментами: 1 – опорное кольцо; 2 – браслетная пружина; 3 – сегменты кольцевые;

4 – штифт

Смазка и охлаждение шариковых подшипников, применяемых в ТНА РД–107, осуществляется различно: в насосе окислителя – небольшим расходом жидкого кислорода из полости высокого давления через специальные сверления, в насосе горючего – с помощью специальной консистентной смазки, стойкой к горючему, в насосе перекиси водорода тоже консистентной смазкой, а в насосе жидкого азота – жидким азотом.

В полость мультипликатора заливается специальная жидкая смазка.

Таблица 5.