Выбор оптимального варианта термообработки мартенситностареющих сталей различных групп определяется присутствием того или иного легирующего элемента и требуемым сочетанием механических свойств.

Структура мартенситностареющих сталей перед закалкой должна характеризоваться: 1) мелкозернистостью; 2) отсутствием значительной ликвации, наследованной от литого состояния; 3) отсутствием крупных частиц второй фазы – карбонитридов Ті, Nb,A1 и сульфидов.

В мартенситностареющих сталях может иметь место значительная ликвация поNi,Mo,Ті, Nb. Для её устранения проводят гомогенизацию при температурах 1200–1260 °С (предпочтительно 1250–1260 °С), продолжительность выдержки 1ч на 25 мм поперечного сечения.

После того, как структура стали должным образом подготовлена (отсутствуют трудно растворимые частицы второй фазы, ликвация), проводят закалку. Качество закалки определяется, во-первых, наличием или отсутствием заметных количеств остаточного аустенита; во-вторых, степенью пересыщения твердого раствора легирующими элементами, от чего зависит эффективность последующего старения; в-третьих, дисперсностью структуры, т.е. полнотой протекания процессов фазовой и структурной перекристаллизации; наличием или отсутствием в закаленном сплаве охрупчивающих фаз и d-феррита.

Большое внимание уделяется методам борьбы с «тепловым» охрупчиванием, причина которого заключается в появлении по границам аустенитного зерна при выдержке в аустенитной области или замедленном охлаждении выделений карбонитридов Ті (С,N), Мо (С,N), интерметаллидовFе2Mo, сульфидов типаTiS2, нитридовA1N,c-фазы или других фаз в зависимости от состава стали и температурно-временных параметров обработки. Основные пути устранения зернограничного теплового охрупчивания, особенно распространенного при производстве крупных изделий, – применение многократных закалок с нагревом до высоких температур, ускоренного охлаждения.

Первую закалку проводят с нагревом до 1150–1200 °С, при котором происходит растворение карбонитридов титана и др. частиц, и последующим быстрым охлаждением (в воде), что позволяет предотвратить их повторное выделение.

Далее проводится закалка для измельчения зерна от 900–950 °С (на 50–70°С выше АС3) с охлаждением в воде. После закалки стали подвергают старению при оптимальных температурах и выдержке. Для стали 03Н18К9М5Т старение проводят при 520–540°С с выдержкой 3 ч, охлаждение на воздухе.

Основной системой легирования мартенситно-стареющей стали, обеспечивающей максимальный уровень прочности, является железоникелевый сплав (18—25% Ni), содержащий добавки Мо, Со, Ті и Al (Н18К9М5Т, Н18К8М5ТЮ, Н18К12М5Т и др.). Другой распространенной системой, обеспечивающей уровень прочности сГв=£Д600 МПа, является железохромоникелевый сплав (10—13% Сг и 5—10% Ni) с добавками Мо, Со, Ті и А1 (Х11Н10М2ТЮ, Х12Н9К4МВТ, 03Х12К14Н5М5Т и др.). В структуре этих сталей может быть 10—40 % остаточного аустенита Третьей системой легирования мартенситио-стареющих сталей, обеспечивающей уровень прочности Ов<Д500 МПа, является сплав Fe с 12% Ni и дополнительным легированием Си, Мп, V и другими элементами, вызывающими умеренное старение (Н12М2Д2ТЮ, 03H12X5M3, Н8Г4ФЗД2 и др.). Четвертой системой легирования - является железоиикелькобальтовый сплав (9% Ni — 4% Со) с добавками карбидообразующих элементов и содержанием С 0,2—0,4 %. Смешанный карбидно-интерметаллидный механизм упрочнения обеспечивает уровень прочности Ств= 1300-г-2000 МПа. Химический состав некоторых мар - тенситно-стареющих сталей и их свойства приведены в табл. 20.1

Микроструктура типичных мартенситно-стареющих сталей представляет так называемый «массивный» мартенсит в виде пакетов ферритных пластин, разделенных малоугловыми границами. Высокая плотность дислокаций и границ в объеме мартенсита обеспечивает однородное распределение выделяющихся при старении частиц с расстоянием между ними 0,2—0,5 мкм.

Мартенситно-стареющие стали изготавливаются в виде поковок, штамповок, листов, отливок, прутков и проволоки, в том числе и сварочной Для стабилизации значений пластических характеристик, увеличения усталостной прочности и предотвращения водородного охрупчивания применяется вакуумный переплав металла, повышающий чистоту по содержанию неметаллических включений, газов и примесей цветных металлов. Для уменьшения содержания углерода и азота в некоторых случаях применяют электронно-лучевой переплав.

Термообработка таких сталей состоит в

Относительно высокая стоимость мартенситно-стареющих сталей ограничивает применение конструкциями, где на первый план выдвигается необходимость обеспечения повышенной удельной прочности, в том числе и при сварке закаленных элементов, при низкой чувствительности к надрезам

Т А БЛИЦ А 20.1 ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ

| Марка стали

| | | Содержание элементов,

| %

| | Механические

свойства

| | Z

| о

о

| о

£

| О

| н

| <

| о

| прочие

| я

с

£

с

| ж

4

| Е

о Д:<£

| | Н18К9М5Т

| 18

| 9

| 5

| | 0,7

| 0,15

| 0,02

| | 2100

| 50

| 0,3

| | 03Х11Н9М2Т

| 9,7

| —

| 2

| 10,8

| 0,7

| —

| 0,03

| —

| 1600

| 60

| 0,7

| | Н12Х5МЗ

| 11,5

| —

| 2,5

| 4

| 0,15

| 0,10

| 0,03

| —

| 1200

| 68

| 0,9

| | 08Х15Н5Д2Т

| 5

| —

| —

| 14,5

| 0,10

| —

| 0,08

| 2Си

| 1300

| 58

| 1,4

| | 30Н8К4ХМФ

| 8

| 5

| 1

| 1

| ---

| —

| 0,32

| o, iv

| 1600

| 55

| 0,8

| |

и трещиноподобных дефектов Типичные области применения: оболочки летательных аппаратов, корпуса двигателей, сосуды высокого давления, изделия криогенного назначения и др. [1].

Вопросы

1. Почему при закалке состаренного дюралюмина твердость уменьшается

2. Каков механизм увеличения твердости при старении дюралюмина

3. Как и почему влияет температура на процесс старения

4. Что такое когерентные выделения, срыв когерентности

5. Каков механизм старения низкоуглеродистой стали

6. Что такое третичный цементит

7. Что такое деформационное старение

8. Что такое гамма-штрих фаза

9. За счет чего достигается жаропрочность никелевых сплавов

10. В чем суть термообработки сплавов типа нимоник

11. За счет чего достигается высокая прочность в мартенситностареющих сталях

ЕСЛИ УДАЛЕННО

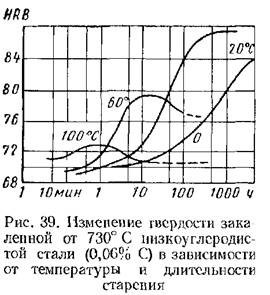

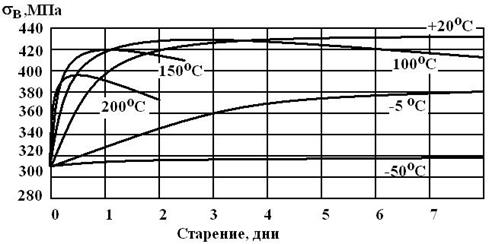

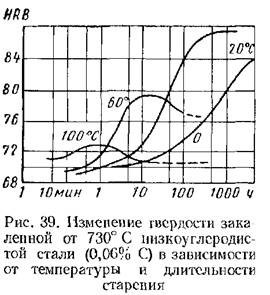

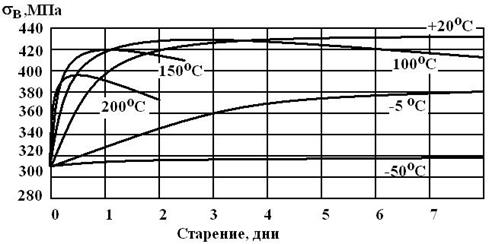

Рис Старение дюралюминия при различных температурах

Взять температуры,20, 100, найти период полураспада твердого раствора (условно), сравнить со сталью 100 град (рис 4)

Обработка результатов

Представим результаты измерений твердости во времени в виде экспоненциальной функции: DН тек = D Нмах х е –bt , где DН мах =Нк – Но,

Но – начальная твердость образца (сразу после закалки);

Нк – конечная (максимальная) твердость образцов после старения;

DНтек = Нк –Нтек.

Здесь Нтек – текущая твердость образца (НRB), t - время от начала старения в секундах, b - некоторая константа, значение которой определяется математическим вычислением.

Константа b имеет двоякий физический смысл:

во-первых, это величина, прямо пропорциональная коэффициенту диффузии при данной температуре;

b = a х D, где a - некоторый коэффициент; а D - коэффициент диффузии; во-вторых, величина 1/ b имеет размерность времени и является с некоторым приближением «периодом полураспада» пересыщенного твердого раствора при старении.

Для определения величины b необходимо по экспериментальным данным построить зависимость Ln(DHтек/DНmax) = f (t) для каждой из исследованных температур. Эта зависимость должна иметь прямолинейный характер, для этого необходимо, по экспериментальным точкам провести прямую линию, как показано на Рис. 5, тангенс угла наклона q этой прямой к оси абсцисс и будет величиной b.

t, с t, с

|

Рис. 5 Зависимость f (t) = Ln(DHтек/DНmax)

Из этого графика находится b = tg q, (1/c).

Дополнение

t, с

t, с