Этот вид старения замечается лишь в мягких сталях, содержащих небольшое количество углерода. B этом случае процесс старения обуславливается присутствием углерода, растворенного в феррите (Рис. 3). Содержание углерода изменяется от 0,02% при температуре 7270С до 0,008% при нормальной температуре.

Рис 3 Часть диаграммы состояния системы железо - углерод

При медленном охлаждении должно происходить выделение третичного цементита, если в стали содержится более 0,008 % углерода.

Рис Структура малоуглеродистой стали в отожженном состоянии

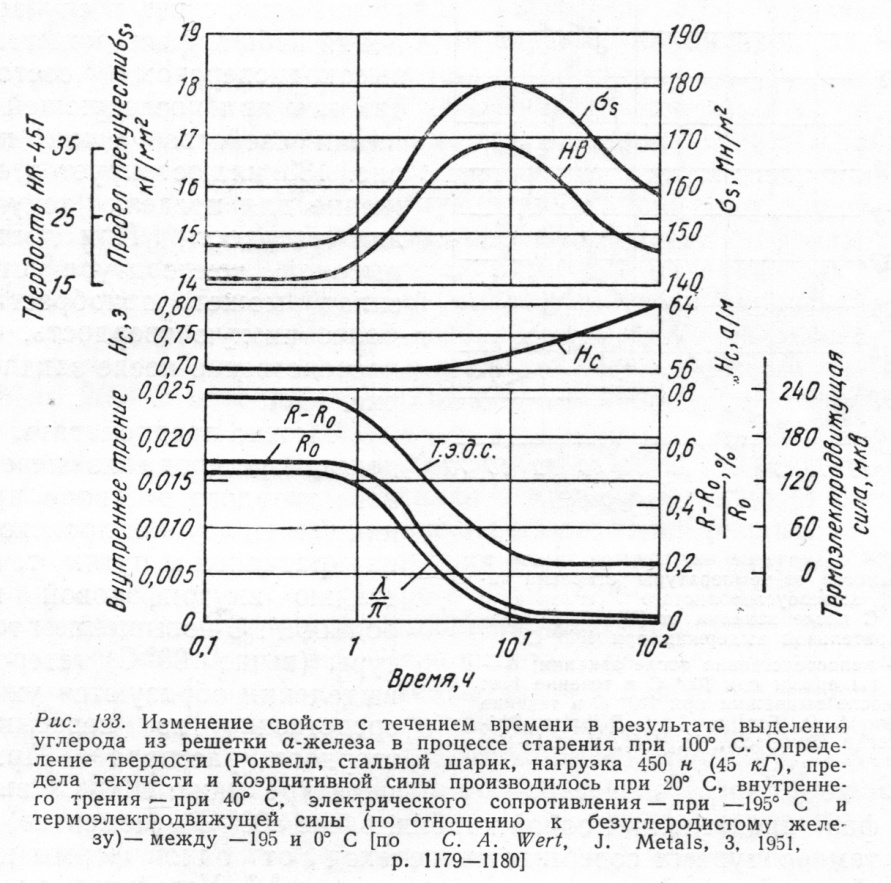

Если такую сталь, содержащую 0,02 % С и более, нагреть до состояния одного феррита (например, до 700 0С) и после некоторой выдержке закалить, т.е. быстро охладить, то при нормальной температуре получится пересыщенный углеродом феррит, так как углерод не успеет выйти из решетки железа. Этот феррит будет неустойчивым (закаленным), так как избыток углерода сверх 0,008 % стремится выделиться в виде третичного цементита. Процесс этого выделения представляет собой старение сплава, причем это старение особенно характерно проявляется в повышении твердости закаленного сплава с течением времени, как показано на Рис.4. При нагреве мягкой стали, дисперсные выделения третичного цементита будут укрупняться (коагулировать) тем быстрее, чем выше температура, и при известных температурах стадия повышения твердости может пройти настолько быстро, что практически наблюдается лишь понижение твердости, т.е. дисперсные частички мгновенно превзойдут по размерам критическую степень дисперсности..

Рис.4 Изменение свойств закаленной малоуглеродистой стали с течением времени (при старении)

Повышение твердости при этом процессе объясняют в основном двумя процессами, следующими один за другим:

1) атомы избыточного углерода из пересыщенного твердого раствора диффундирую к ближайшим дислокациям, и образуют вокруг них скопления, тем самым препятствуют движению дислокаций;

2) образующиеся мельчайшие выделения третичного цементита представляют дисперсную фазу, которая до известного предела, называемого критической степенью дисперсности, вызывает увеличение твердости сплава. Процесс карбидообразования идет в несколько стадий: сначала идет процесс образования e-карбида и лишь при нагреве выше 2000С он переходит в цементит.

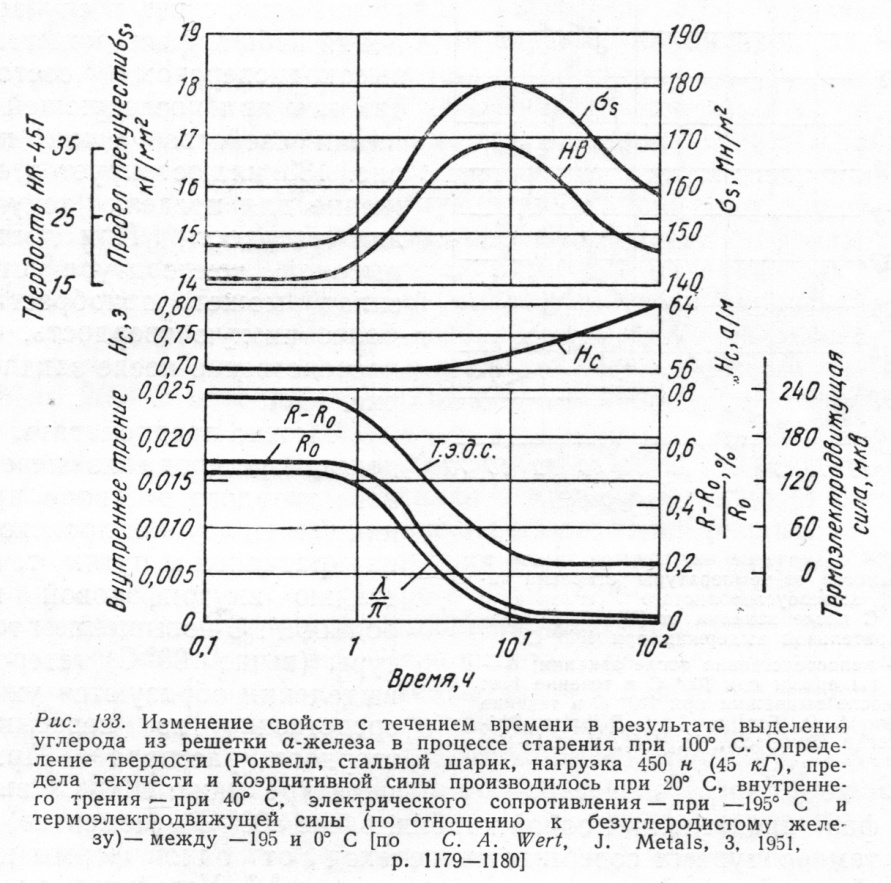

Переход к решетке карбидной фазы осуществляется сравнительно легко, так как гексагональная решетка е-карбида имеет значительное сходство с тетрагонально искаженной решеткой α-железа. Значения температуры и времени, в течение которого выделяются кристаллы е-карбида из неоднородного твердого раствора, зависят от степени пересыщения этого раствора и плотности дислокаций. Причиной падения таких свойств, как твердость, предел прочности и предел текучести, при повышении температуры старения является рост отдельных карбидных зародышей, благодаря чему сопротивление пластическим сдвигам уменьшается, но увеличение размеров зародышей вызывает возрастание коэрцитивной силы, так как она обусловлена присутствием карбидных частиц критической величины, вызывающих нарушения сплошности ферромагнитной основы. Максимум коэрцитивной силы в соответствии с этим наблюдается при более высокой температуре старения или при более длительной выдержке, чем максимум для механических свойств (Рис 5).

Выделения частиц становятся микроскопически видимыми лишь после старения при температуре 200° С, при которой повышения твердости уже не наблюдается

Дисперсионное твердение в стали может возникать не только от выделения дисперсного карбида, но и от других соединений (нитридов, фосфидов и т.п.).

Рис 5 Изменение свойств с течением времени в результате выделения углерода из решетки α-железа в процессе старения при 100 град

Процесс дисперсионного твердения при нормальной температуре протекает около 10-ти дней.

Старение, которое протекает при небольшом нагреве сплава, принято называть искусственным в отличие от естественного старения, происходящего при комнатной температуре.

Рассмотренные выше процессы старения пересыщенных сплавов могут быть значительно ускорены, если закаленный сплав подвергнуть холодной пластической деформации. Однако, в сплавах железа с углеродом или азотом, подвергнутых даже медленному охлаждению с высоких температур (отжигу), наблюдается изменение свойств после холодной пластической деформации и последующего вылеживания. Это явление получило название деформационного старения.

Старение после холодной пластической деформации обусловлено в основном влиянием большого числа дислокаций, возникающих при пластической деформации. При этом растворенные в решетке железа атомы углерода или азота могут коротким путем достигать дислокаций и сосредотачиваться возле них. Поэтому старение после холодной деформации протекает быстрее, чем после закалки.

Старение в низкоуглеродистых сталях ухудшает их пластичность, в особенности способность к глубокой вытяжке при штамповке. По этой причине в сталях для изготовления кузовов автомобилей стремятся уменьшить содержание углерода и связать азот добавкой алюминия. Соответственно, автолист, в основном, изготавливают из стали 08Ю

Химический состав малоуглеродистой стали ограничивается содержанием углерода не более 0,25% и в стали 08Ю не более 0,12%. В последние годы добились содержания углерода менее 0,04%. Содержание кремния для стали 08Ю не более 0,03%, содержание марганца - менее 0,40%. Качество автолиста во многом определяется содержанием серы, фосфора, азота. Сталь для глубокой вытяжки раскисляют алюминием для того, чтобы связать азот. Серу и фосфор удаляют обычными способами до содержания менее 0,030 %

настоящее время большое количество изделий в автомобилестроении, при производстве холодильников, газовых плит, посуды и др. получают из тонкого стального листа методами штамповки и глубокой вытяжки без нагрева. Основные требования к листовым сталям для глубокой вытяжки – высокая деформируемость при изготовлении изделий сложной формы и высокое качество поверхности изделий, которое необходимо для нанесения защитного покрытия.

Для изготовления изделий холодной штамповкой и глубокой холодной вытяжкой традиционно использовали низкоуглеродистые стали с содержанием углерода 0,03 – 0,08%, которые имеют относительно высокую пластичность и могут подвергаться значительной деформации без опасности разрушения и с минимальными энергетическими затратами.

Главным недостатком простых углеродистых сталей является склонность к деформационному старению. При высокой степени холодной деформации она проявляется в образовании протяженных поверхностных дефектов – полос скольжения или линий Людерса-Чернова, появление которых связано с неоднородной деформацией стали на площадке текучести.

Причиной образования площадки текучести и деформационного старения является закрепление дислокаций атмосферами Котрелла, которые образуют атомы внедрения (в первую очередь углерод и азот). Особенно сильно эффект закрепления дислокаций проявляется в металлах с ОЦК решеткой из-за несимметричности полей напряжений вокруг всех типов дислокаций в этой решетке и притяжения внедренных атомов к дислокациям с уменьшением энергии кристалла. При достижении напряжениями значений предела текучести дислокации отрываются от атмосфер, а образование большого числа легкоподвижных незакрепленных дислокаций приводит к появлению на поверхности множественных полос скольжения. В этих местах нанесенное покрытие легко отслаивается, а основной металл подвержен интенсивной коррозии.

Повышение требований к качеству изделий привело к появлению нового класса сталей без элементов внедрения (а точнее, с очень низким содержанием углерода и азота). Такие стали называют IF-сталями ((Interstitial free steel). В качестве примера в таблице 12.1 приведен химический состав IF-сталей, которые производятся различными предприятиями.

| Изготовитель

| С

| Mn

| Р

| S

| Al

| N2

|

| Kawasaki Steel

| < 0,002

| 0,18

| 0,006

| 0,007

| 0,028

| 0,002

|

| National Steel

| < 0,0025

| 0,20

| 0,006

| 0,007

| 0,028

| 0,002

|

| Sollac

| < 0,003

| 0,20

| 0,003

| 0,009

| 0,017

| 0,003

|

| Северсталь

| < 0,003

| 0,12

| 0,009

| 0,008

| 0,032

| 0,0054

|

| MMK

| < 0,003

| 0,15

| 0,009

| 0,008

| 0,018

| |

Таблица 12.1 – Химический состав IF-сталей различных металлургических предприятий

Из таблицы видно, что IF-стали передовых металлургических предпри-ятий содержат не более 0,005% (C + N). Содержание кремния в стали обычно не превышает 0,02 – 0,03%, а в некоторых марках – 0,01%. В последние годы получило распространение микролегирование IF-стали сильными карбидо- и нитридообразующими элементами – титаном и (или) ниобием. IF-стали обладают хорошей штампуемостью, а сочетание высокой прочности и пластичности позволяет сохранять высокую конструктивную прочность изделий в аварийных ситуациях.

Стали, упрочняемые в процессе сушки лакокрасочного покрытия (ВН-стали). Преимуществом ВН-сталей является упрочнение, достигаемое в едином технологическом потоке в процессе сушки лакокрасочного покрытия кузова. Упрочнение происходит в два этапа. Высокопрочный прокат, обладая исходной высокой пластичностью и низким значением предела текучести (сравнимыми с аналогичными показателями для низкоуглеродистых мягких сталей), приобретает высокую прочность при холодной штамповке с последующим дополнительным упрочнением (повышение пределов текучести и прочности) после сушки лакокрасочного покрытия при температуре более 150 °С. При размножении дислокаций в процессе деформации происходит перераспределение межузельных атомов растворенного углерода в матричной фазе с последующим их закреплением вследствие сушки на этих дефектах кристаллического строения. Мелкозернистая структура, обеспечиваемая добавками алюминия и других микролегирующих элементов, а также пониженное содержание вредных примесей увеличивают количество углерода на границах зерен и тем самым существенно повышают верхний предел упрочняемости ВН-сталей. Упрочняемость металла зависит от количества растворенного углерода, колебания содержания которого влияют на стабильность прочностных свойств. Прецизионное легирование ниобием и/или титаном с последующим высокотемпературным отжигом (после прокатки) обеспечивает необходимое выделение углерода из карбидов этих металлов, а также стабильную упрочняемость ВН-сталей. На упрочняемость ВН-сталей, содержащих титан, значительное влияние оказывает уровень содержания серы. Если ее содержание высокое, то наряду с TiC будет преимущественно выделяться фаза Ti4C2S2, растворить которую при температурах растворения карбида титана не удастся. Отсюда следует, что с уменьшением содержания серы в ВН-стали возрастают количество растворенного углерода в ней и, соответственно, упрочняемость. Марганец, в свою очередь, может нивелировать эффект повышенного содержания серы вследствие образования MnS.

Состав и технология производства ВН-сталей разработаны с целью увеличения предела текучести в процессе низкотемпературной термообработки, в особенности при сушке лакокрасочного покрытия. ВН-стали могут таким образом обеспечивать повышенную прочность металла детали, при этом сохраняя хорошую формуемость. В сравнении с другими штампуемыми сталями рассматриваемые стали обеспечивают следующие преимущества:

— повышенное сопротивление к вмятинам готовых деталей с небольшой деформацией при формовке (капот, крыша, двери, крылья);

— существенный потенциал сокращения массы при эквивалентном сопротивлении вмятинам (уменьшение толщины компенсируется увеличенным пределом текучести вследствие процесса термообработки).

ВН-стали применимы для изготовления наружных и конструктивных элементов кузова автомобиля. Гарантированный предел текучести этих сталей: 180, 195, 220, 260, 300 Н/мм2, эффект BH обычно превышает 35-40 Н/мм2.

Если состаренный образец (железа с углеродом, алюминия с медью) кратковременно нагреть до температур от 100 до 2000С, то можно наблюдать явление возврата, когда твердость уменьшается и при последующем вылеживании опять начинается процесс дисперсионного твердения. В результате кратковременного нагрева отчасти восстанавливается исходное (свежезакаленное) состояние пересыщенного твердого раствора. Это происходит из-за того, что при повышении температуры, образовавшиеся ранее выделения второй фазы становятся неустойчивыми и начинают частично растворяться. Чем выше температура, тем меньше должна быть выдержка, необходимая для полного возврата. Если же выдержка превышает определенную (зависящую от температуры нагрева), то эффект повышения твердости при последующем вылеживании исчезает. Это объясняется тем, что при длительной выдержке начинается образование устойчивых при данной температуре более крупных частиц второй фазы, в результате чего степень перенасыщения твердого раствора уменьшается.

Для каждого сплава и режима старения необходимо выбирать свою температуру (tв) и время выдержки (τв) при обработке на возврат.

Например, для естественно-состаренных дуралюминов рекомендуются следующие режимы:

Д1 Д16 Д19

tв, оС.....240 - 250 265 – 275 270 - 280

τв, с..... 20 – 45 15 - 30 10 - 15