РАСЧЁТНО-ГРАФИЧЕСКАЯ РАБОТА

по дисциплине «Технология композитных конструкций»

на тему: «Расчёт пресс-формы детали»

Пояснительная записка

РГР – 02068999.45.09.00.00.000 ПЗ

Выполнил:

студент гр. РК-171

Д.А. Крючкова

Дата_________Подпись_________

Проверил:

пр.

М.Ю. Агарин

Дата_________Подпись_________

Омск 2019

Оглавление

Введение. 3

Исходные данные. 4

Выбор схемы прессования. 5

Расчёт. 6

Процессы, проходящие при твёрдофазном спекании. 8

Заключение. 9

Список использованных источников. 10

Введение

Цель данной расчётно-графической работы заключается в изучении метода получения композиционных материалов при помощи порошковой металлургии, проведении расчёта пресс-формы детали.

Порошковая металлургия – это область техники, охватывающая процессы получения порошковых материалов и металлоподобных соединений и изготовления изделий из них без расплавления.

Технологическая схема получения изделий методами порошковой металлургии включает:

- производство порошков металлов и других материалов;

- смешивание порошков для получения химической однородности многокомпонентной шихты и введения твёрдой смазки или пластификатора;

- формование заготовки из порошка со связкой или без неё путём прессования или прокатки;

- спекание заготовки при температуре ниже температуры плавления основного компонента;

- дополнительную обработку спечённого изделия – механическую обработку, пропитку.

Таким образом, для производства прессовки методом порошковой металлургии необходимо определить основные величины – вес навески шихты, высоту засыпки порошка в форму, усилие прессования, высоту прессовки после выталкивания, температуру, время и атмосферу спекания.

Исходные данные

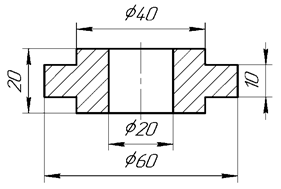

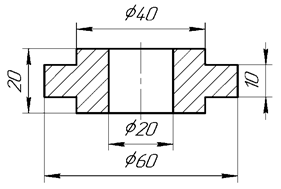

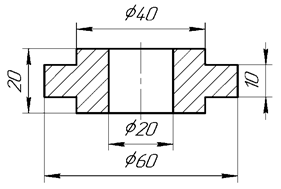

Чертёж детали (рисунок 1);

Материал детали: медно-графитный порошок (1,5% графита);

Удельная плотность компактного сплава γк = 8,8 г/см3;

Насыпная плотность шихты γнас=1,7 г/см3;

Пористость прессовки Ппрес=50%;

Пористость после спекания Пспеч=30%;

Давление прессования Р=600 МПа.

Рисунок 1 – Чертёж детали

Рассчитать пресс-форму. Объяснить процессы, проходящие при твёрдофазном спекании.

При расчёте необходимо:

а) определить вес навески шихты;

б) определить высоту засыпки порошка в форму;

в) определить усилие прессование;

г) определить высоту прессовки после выталкивания;

д) выбрать температуру, время и атмосферу спекания.

Выбор схемы прессования

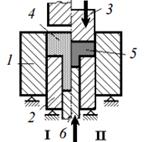

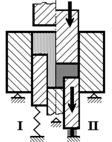

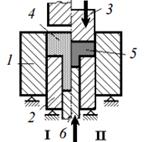

Схема прессования определяется сложностью конфигурации прессуемой заготовки. Согласно классификации прессуемых изделий по группам сложности (рис.2) определяем группу сложности детали.

Рисунок 2 – Классификация прессуемых изделий по группам сложности

В данном случае деталь представляет собой втулку с отверстием, наружным буртом и отношение высоты к минимальной толщине стенки:

– деталь IV группы сложности.

– деталь IV группы сложности.

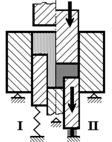

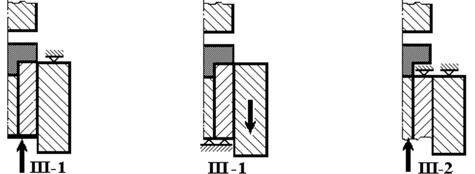

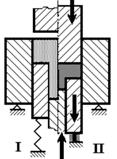

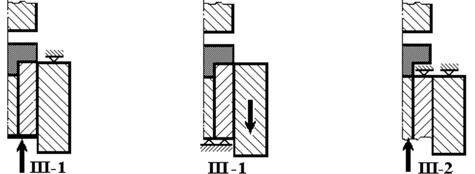

Для деталей IV групп применяют схемы прессования с несколькими верхними и нижними пуансонами (рисунок 3).

а – прессование с неподвижным нижним пуансоном для бурта детали

б – прессование с неподвижным нижним пуансоном для высокой части втулки

в – прессование встречным

перемещением нижних пуансонов

г – 1-й ход выталкивания (матрица неподвижна, нижние пуансоны поднимаются вместе)

д – 1-й ход выталкивания (матрица стягивается вниз, нижние пуансоны неподвижны)

е – 2-й ход выталкивания (нижний пуансон выпрессовывает деталь из пуансона бурта)

Рисунок 3 – Схема прессования деталей IV группы сложности: переходы: I – загрузка порошка; II – прессование; III-1, III-2 – рабочие ходы выпрессовки 1 – матрица; 2, 6 – нижние пуансоны; 3 – верхний пуансон; 4 – порошок в камере засыпки; 5 – прессовка

Расчёт

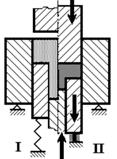

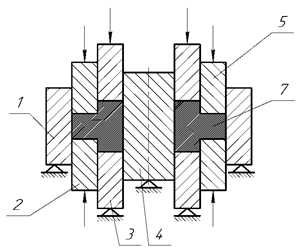

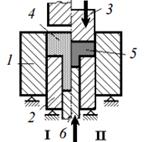

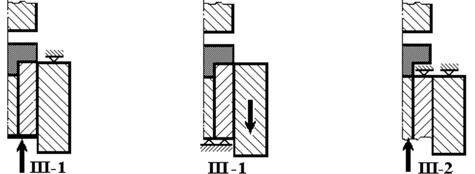

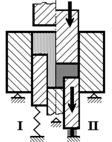

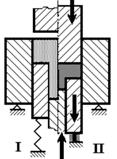

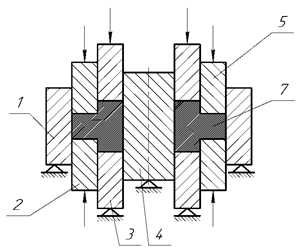

Выбор схемы прессования

а – загрузка порошка

б – прессование

Рисунок 4 – Схема прессования детали: переходы: а – загрузка порошка; б – прессование;

1,4 – матрица; 2, 3 – нижние пуансоны; 5 – верхние пуансоны; 6 – порошок в камере засыпки; 7 – прессовка

Заключение

В данной расчётно-графической работе был изучен метод получения композиционных материалов при помощи порошковой металлургии, проведён расчёт пресс-формы детали, определена группа сложности детали и составлена схема прессования.

Согласно расчёту, вес навески шихты составил Q = 219,3 г; высота засыпки порошка в форму Нзас = 5,13 см; усилие прессования Р =  кг; высота прессовки после выталкивания h = 2,16 см.

кг; высота прессовки после выталкивания h = 2,16 см.

С учётом состава порошка были назначены условия спекания: спекание проводить в вакууме в течение 1 часа при температура спекания tсп=800о С.

РАСЧЁТНО-ГРАФИЧЕСКАЯ РАБОТА

по дисциплине «Технология композитных конструкций»

на тему: «Расчёт пресс-формы детали»

Пояснительная записка

РГР – 02068999.45.09.00.00.000 ПЗ

Выполнил:

студент гр. РК-171

Д.А. Крючкова

Дата_________Подпись_________

Проверил:

пр.

М.Ю. Агарин

Дата_________Подпись_________

Омск 2019

Оглавление

Введение. 3

Исходные данные. 4

Выбор схемы прессования. 5

Расчёт. 6

Процессы, проходящие при твёрдофазном спекании. 8

Заключение. 9

Список использованных источников. 10

Введение

Цель данной расчётно-графической работы заключается в изучении метода получения композиционных материалов при помощи порошковой металлургии, проведении расчёта пресс-формы детали.

Порошковая металлургия – это область техники, охватывающая процессы получения порошковых материалов и металлоподобных соединений и изготовления изделий из них без расплавления.

Технологическая схема получения изделий методами порошковой металлургии включает:

- производство порошков металлов и других материалов;

- смешивание порошков для получения химической однородности многокомпонентной шихты и введения твёрдой смазки или пластификатора;

- формование заготовки из порошка со связкой или без неё путём прессования или прокатки;

- спекание заготовки при температуре ниже температуры плавления основного компонента;

- дополнительную обработку спечённого изделия – механическую обработку, пропитку.

Таким образом, для производства прессовки методом порошковой металлургии необходимо определить основные величины – вес навески шихты, высоту засыпки порошка в форму, усилие прессования, высоту прессовки после выталкивания, температуру, время и атмосферу спекания.

Исходные данные

Чертёж детали (рисунок 1);

Материал детали: медно-графитный порошок (1,5% графита);

Удельная плотность компактного сплава γк = 8,8 г/см3;

Насыпная плотность шихты γнас=1,7 г/см3;

Пористость прессовки Ппрес=50%;

Пористость после спекания Пспеч=30%;

Давление прессования Р=600 МПа.

Рисунок 1 – Чертёж детали

Рассчитать пресс-форму. Объяснить процессы, проходящие при твёрдофазном спекании.

При расчёте необходимо:

а) определить вес навески шихты;

б) определить высоту засыпки порошка в форму;

в) определить усилие прессование;

г) определить высоту прессовки после выталкивания;

д) выбрать температуру, время и атмосферу спекания.

Выбор схемы прессования

Схема прессования определяется сложностью конфигурации прессуемой заготовки. Согласно классификации прессуемых изделий по группам сложности (рис.2) определяем группу сложности детали.

Рисунок 2 – Классификация прессуемых изделий по группам сложности

В данном случае деталь представляет собой втулку с отверстием, наружным буртом и отношение высоты к минимальной толщине стенки:

– деталь IV группы сложности.

– деталь IV группы сложности.

Для деталей IV групп применяют схемы прессования с несколькими верхними и нижними пуансонами (рисунок 3).

а – прессование с неподвижным нижним пуансоном для бурта детали

б – прессование с неподвижным нижним пуансоном для высокой части втулки

в – прессование встречным

перемещением нижних пуансонов

г – 1-й ход выталкивания (матрица неподвижна, нижние пуансоны поднимаются вместе)

д – 1-й ход выталкивания (матрица стягивается вниз, нижние пуансоны неподвижны)

е – 2-й ход выталкивания (нижний пуансон выпрессовывает деталь из пуансона бурта)

Рисунок 3 – Схема прессования деталей IV группы сложности: переходы: I – загрузка порошка; II – прессование; III-1, III-2 – рабочие ходы выпрессовки 1 – матрица; 2, 6 – нижние пуансоны; 3 – верхний пуансон; 4 – порошок в камере засыпки; 5 – прессовка

Расчёт

Определение массы навески шихты

Масса навески шихты Q определяется по формуле:

,

,

где γк – удельная плотность компактного сплава (беспористого материала), г/см3;

V д – объём готовой детали, см3;

Пспеч – пористость после спекания, %;

K 1 – коэффициент, учитывающий потери порошка при прессовании, (K1=1,005—1,01, в зависимости от точности изготовления деталей пресс-формы);

K 2 – коэффициент, учитывающий потери веса при спекании в результате восстановления окислов и выгорания примесей (K 2 =1,01—1,03).

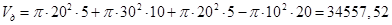

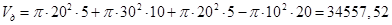

Находим объём детали:

мм3=34,5575 см3.

мм3=34,5575 см3.

Откуда масса навески шихты:

г.

г.

– деталь IV группы сложности.

– деталь IV группы сложности.

кг; высота прессовки после выталкивания h = 2,16 см.

кг; высота прессовки после выталкивания h = 2,16 см. ,

, мм3=34,5575 см3.

мм3=34,5575 см3. г.

г.