Листовой прокат – это вид металлопродукции, который получил широкое распространение в строительной и промышленной сфере. Благодаря его универсальности и большому разнообразию, из него легко можно изготовить практически любой вид металлоконструкций, что делает его незаменимым.

Кроме того, листовой металлопрокат широко применяется для изготовления различной бытовой фурнитуры – уголков, швеллеров, креплений для мебели, полос и других незаменимых элементов.

Виды листового проката

В настоящее время выпускается горячекатаный и холоднокатаный листовой металлопрокат. При этом, каждый из видов имеет свои особенности и преимущества.

Горячекатаный листовой прокат также можно словно разделить на два вида:

-низколегированный;

-конструкционный.

Первый вид широко используется в строительной сфере и на промышленных предприятиях. Большим преимуществом является то, что из него изготавливаются металлические конструкции разного назначения, однако отличаемые одинаково высокой прочностью.

Сейчас изготовление листового прокатазанимает значимое место в деятельности многих промышленных предприятий, однако при выборе рекомендуется не экономить и отдавать предпочтение исключительно высококачественной продукции.

Немаловажно и то, что листовой прокат предлагается по демократичной и доступной для каждого стоимости, а потому популярность материала не теряется со временем.

Второй вид проката – конструкционный, изготавливается из стали низкоуглеродистого типа и используется в процессе изготовления деталей для промышленного оборудования, машин и прочих тяжелых механизмов.

Преимущества

Отдельно хотелось бы отметить преимущества, которыми отличается горячекатаный листовой прокат. Это:

-стойкость к негативным внешним факторам и агрессивным средам;

-повышенная стойкость к влаге и возникновению коррозии;

-высокие эксплуатационные качества;

-повышенная стойкость к перепаду температур или постоянному воздействию высокой или низкой температуры;

-стойкость поверхностного слоя к внешним раздражителям;

-высокий уровень прочности;

-податливость при обработке.

Благодаря перечисленным преимуществам, листовой горячекатаный металлопрокат широко используется в сфере изготовления металлоконструкций, которые находятся вне помещения и подвержены негативному воздействию со стороны природных факторов, а также мангалов и конструкций, которые подвержены воздействию высоких температур, сейфов и других конструкций, используемых в защитных целях.

На сегодняшний день выделяют следующие виды листового проката:

-Листовой горячекатаный прокат из углеродистых и низколегированных марок стали

-Листовой холоднокатаный прокат из углеродистых марок стали

-Горячекатаный и холоднокатаный прокат из нержавеющей коррозионно-стойкой стали

-Горячекатанный и холоднокатанный прокат из легированных марок стали

-Листовой прокат после механической обработки

-Жесть

-Лента

Прочие виды листового проката:

-сталь электротехническая

-сталь листовая двух и трехслойная

-лист из титана

-листы из прецизионных сплавов

Кроме того, существует классификация проката листового в зависимости от способа поставки, в зависимости от способа изготовления, в зависимости от внешней поверхности.

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки.

Процесс прокатки осуществляется как в холодном, так и горячем состоянии. Начинается в горячем состоянии и проводится до определенной толщины заготовки. Тонкостенные изделия в окончательной форме получают, как правило, в холодном виде (с уменьшением сечения увеличивается теплоотдача, поэтому горячая обработка затруднена).

Основными технологическими операциями прокатного производства являются подготовка исходного металла, нагрев, прокатка и отделка проката.

Подготовка исходных металлов включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката.

Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева.

Основное требование при нагреве: равномерный прогрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива.

Температуры начала и конца горячей деформации определяются в зависимости от температур плавления и рекристаллизации. Прокатка большинства марок углеродистой стали начинается при температуре 1200…11500С, а заканчивается при температуре 950…9000С.

Существенное значение имеет режим охлаждения. Быстрое и неравномерное охлаждение приводит к образованию трещин и короблению.

При прокатке контролируется температура начала и конца процесса, режим обжатия, настройка валков в результате наблюдения за размерами и формой проката. Для контроля состояния поверхности проката регулярно отбирают пробы.

Отделка проката включает резку на мерные длины, правку, удаление поверхностных дефектов и т.п. Готовый прокат подвергают конечному контролю.

Процесс прокатки осуществляют на специальных прокатных станах.

Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

Опишите технологический процесс изготовления поковки способом горячей объемной штамповки на паровоздушном молоте. При выполнении работы следует: 1) описать сущность процесса штамповки и указать область ее применения; 2) изобраить схему молота и описать его работу; 3) описать механизацию процесса штамповки.

Сущность метода горячей объемной штамповки

Горячая объёмная штамповка - это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента - штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки, хотя иногда штампуют и от прутка с последующим отделением поковки непосредственно на штамповочной машине. Заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, газовой резкой и т д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые ковкой изготовить без напусков нельзя, при этом допуски на штамповочную поковку в 3 - 4 раза меньше, чем на кованную. В следствие этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше - составляет десятки и сотни штамповок в час.

В то же время штамповочный инструмент - штамп - дорогостоящий инструмент и является пригодным только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объёмной штамповки поковок требуется гораздо больше усилий деформирования, чем для ковки таких же поковок. Поковки массой в несколько сот килограммов для штамповки считается крупными. В основном штампуют поковки массой 20 - 30 килограмм. Но благодаря созданию мощных машин в отдельных случаях штампуют поковки массой до трёх тонн.

Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и так далее.

Конфигурация поковок чрезвычайно разнообразна, в зависимости от неё поковки обычно разделяются на группы. Например, штампованные поковки, можно разделить на 2 группы: удлинённой формы, характеризующиеся большим отношением длинны к ширине, и круглые или квадратные в плане.

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно признать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых штампах и в закрытых штампах.

Штамповка в открытых штампах характеризуется переменным зазором между подвижным и неподвижным частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент формирования заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и не подвижной частями штампа при этом постоянный и большой, так что образование заусенца в нём не предусматривается. Устройство таких штампов зависит от типа машины, на которых штампуют. Закрытый штамп может быть с одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть состоять из трёх частей.

При штамповке в закрытых штампах надо строго соблюдать равенство объёмов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше нужного. Значит, процесс получения заготовки усложняется, поскольку отрезка заготовок должна сопровождаться высокой точностью. Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода заусениц. Поковки, полученные в закрытых штампах, имеют более благоприятную микроструктуру, так как волокна обтекают контур поковки, а не прорезаются в месте выхода металла заусениц. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших зажимающих напряжениях, чем в открытых штампах. Это позволяет получить большие степени деформации и штамповать малопластичные сплавы.

К закрытой штамповке можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода металла заусениц не предусматривает. Деформирование металла при горячей штамповке вдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

Технологический процесс горячей объёмной штамповки

1. Транспортирование заготовки со склада. Для этого используют любой транспорт.

2. Отрезка заготовки выполняется гидравлическими ножницами усилием 10000 кН при температуре 700 - 4500С.

3. Наладка оборудования. Ручей штампа смазывают специальным раствором.

4. Выборочный контроль размеров заготовки. Проверяют размеры заготовки с помощью измерительных средств.

5. Нагрев. Нагрев производится в печи с газопламенным способом нагрева до температуры 13000С.

6. Горячая объемная штамповка производится после нагрева заготовки в печи до температуры 13000С, а затем подается на ковочные вальцы для предварительной штамповки, после чего получившуюся заготовку кладут в ручей при температуре 1250 - 8000С.

7. После объемной штамповки идет операция обрезки заусенца. Эту операцию производят специальными обрезными прессами с обрезными штампами (например, пресс КА 9536 усилием 4000 кН).

8. Для стали 45 в роли термообработки можно произвести отжиг при температуре 850 - 870 0С, охлаждение с печью. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием. Измельчая зерно, снижая внутренние напряжения и уменьшая структурную неоднородность, способствует повышению пластичности и вязкости.

9. Правка поковки. Эту операцию выполняют для устранения искривлений осей и искажения поперечных сечений, образующихся при затруднённом извлечении поковок из штампа, после обрезки заусенца, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии, либо в чистовом ручье штампа, либо на обрезном прессе, либо на отдельной машине. Мелкие поковки можно править в холодном состоянии после термической обработки на специальном оборудовании (обычно на фрикционных молотах с доской), в правочных штампах, ручьи которых изготовляют по чертежу холодной поковки.

10. Очистка поковок от окалины. Очистка обеспечивает условие работы режущего инструмента при последующей механической обработке, а также контроль поверхности поковок. Очистку производят несколькими способами: в барабанах, дробью, травлением.

11. Калибровка повышает точность размеров всей поковки или её отдельных участков. Таким образом, последующая механическая обработка ограничивается только шлифованием.

12. Контроль поковки. Контролируют не только готовые поковки, но и изготовление их на всех этапах, начиная от контроля исходных заготовок.

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией.

Для изготовления средних и крупных поковок применяются паровоздушные молоты.

От ковочных паровоздушные штамповочные молоты отличаются тем, что у них стойки станины крепятся на шаботе, благодаря чему конструкция штамповочного молота жестче и на нем достигается точное совпадение верхнего и нижнего штампов при ударе; точность движения бабы штамповочного молота обеспечивается значительным удлинением направляющих и возможностью более точного регулирования зазоров; шабот штамповочного молота по сравнению с шаботом ковочного тяжелее, вес его в 20 - 25 раз превышает вес падающих частей, благодаря чему можно получать высокую точность размеров изготовляемых поковок-штамповок; конструкция парораспределения и управления штамповочных паровоздушных молотов обеспечивает автоматическое качание бабы молота на весу и более широкую регулировку силы ударов.

Молотами с весом падающих частей до 9 Т [88,3 кН] управляет ножной педалью штамповщик, без машиниста.

Паровоздушные штамповочные молоты применяют преимущественно для штамповки из проката в многоручьевых штампах.

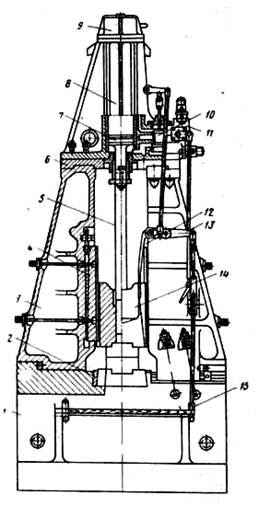

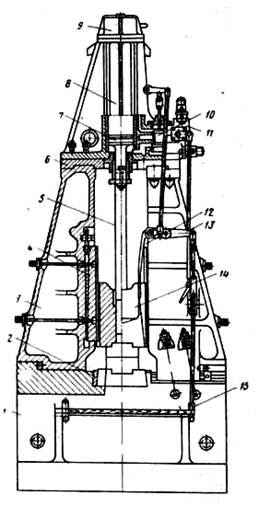

Устройство паровоздушного штамповочного молота показано на рис. 5. На шаботе смонтированы две литые стойки 3 станины, верхние части которых скрепляются анкерной подцилиндровой плитой 6, образуя жесткую станину.

На шаботе установлена подштамповая подушка 2. На подцилиндровой плите 6 установлен литой цилиндр 8, усиленный ребром жесткости и приливом, внутри которого расположены каналы для подачи энергоносителя.

В цилиндре перемещается поршень 7, насаженный на шток 5, который соединен с бабой 14. Цилиндр закрыт крышкой 9, в которой установлен амортизатор, предохраняющий ее от ударов поршня. Внизу цилиндр закрыт сальниковым кольцом (грундбуксой), состоящим из ряда уплотняющих деталей, в которых скользит шток.

Рисунок 5. Устройство паровоздушного штамповочного молота

Парораспределительное устройство состоит из цилиндрического золотника 10, осуществляющего впуск и выпуск пара или воздуха в цилиндр, и из запорного механизма дроссельного крана 11, подающего энергоноситель к золотнику. Система тяг и рычагов механизма управления обеспечивает при небольшом расходе энергоносителя автоматическое качание бабы молота с помощью саблевидного рычага 12, скользящего по скосу бабы, а педалью 15 и рычагом 13 может осуществляться одновременно полное открытие дросселя и резкий подъем золотника.

Для нанесения удара кузнец-штамповщик нажимает на педаль 15 в тот момент, когда баба идет по направляющим 4 вниз. При сильном нажатии на педаль степень открытия дросселя и подъема золотника будет большой. Поэтому произойдет удар максимальной силы. Таким образом, обученный опытный кузнец-штамповщик, в зависимости от выбора момента и силы нажатия на педаль, может наносить по заготовке удары от самых слабых «прилипающих» ударов до самых сильных.

Задание 3