Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

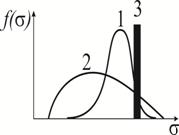

Третий секрет прочности связан с ролью матрицы, и он состоит в возможности реализации в композитах высокой прочности бездефектных участков волокон. Стеклянные, углеродные, борные и другие волокна содержат различные дефекты (поверхностные, внутренние), случайным образом распределенные по длине волокон. Это обусловливает особый, статистический характер распределения прочности волокон (рис. 1.4) и приводит к необходимости исследовать не только среднюю прочность волокон, но и функцию распределения прочности. Если бы волокна не были связаны матрицей, в композите реализовалась бы очень низкая прочность «слабейшего звена» для каждого волокна, то есть прочность длинного пучка несвязанных волокон.

а

б

Рис.1.4. Какая из функций плотности распределения (а) прочности волокон, построенных по экспериментальным гистограммам (б), обеспечивает наибольшую прочность композита?

Для обычных материалов Заказчик, как правило, требует от Производителя, чтобы средняя прочность была бы как можно выше, а разброс прочности от образца к образцу (характеризуемый коэффициентом вариации) – как можно ниже. В случае волокнистого однонаправленного композита одинаковая прочность всех волокон (прямая вертикальная линия 3 на рис. 1.4) привела бы к мгновенному разрушению при достижении приложенными напряжениями этой прочности.

Такой материал ненадежен, он «не предупреждает» о близящемся разрушении. Напротив, желательно, чтобы вначале происходили разрывы волокон в слабых местах, предупреждая (например, сигналами акустической эмиссии или снижением эффективного модуля упругости) о начале разрушения, в то время как прочные участки волокон продолжали бы нести нагрузку.

|

|

Около разрыва волокна нагрузка перераспределяется на соседние волокна, которые остаются неразорванными, так как маловероятно попадание в одно поперечное сечение образца нескольких дефектов. В месте обрыва продольное напряжение в волокне отсутствует, однако, на некотором расстоянии вдоль волокна от места обрыва, которое называется эффективной длиной L e, напряжение в волокне выравнивается практически до среднего значения, как и в неразорванных волокнах (рис.1.5). Таким образом, волокно «помнит» о своем разрыве только на участке эффективной длины L e, а вне этого участка ведёт себя как неразорванное. Поэтому композит реализует прочность пучка волокон эффективной длины L e, которая может быть

|

, где d – диаметр волокна, s f, t m – прочности волокна на разрыв и матрицы на сдвиг, и при диаметре d ≈ 10…100 мкм L e составляет от долей миллиметра до 1…2 мм.

, где d – диаметр волокна, s f, t m – прочности волокна на разрыв и матрицы на сдвиг, и при диаметре d ≈ 10…100 мкм L e составляет от долей миллиметра до 1…2 мм.

Рис.1.5. Иллюстрация понятия эффективной длины Le

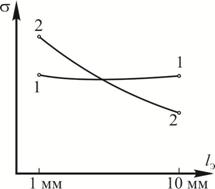

Испытания волокон на прочность проводят при рабочей длине волокна 10… 20 мм, и средняя прочность в экспериментах оказывается ниже, чем прочность коротких участков, вследствие роста вероятности попадания дефекта в длинное волокно. Макроподходы к оценке прочности микронных волокон оказываются недостоверными. Действительно, волокна с более широкой функцией плотности распределения (с б о льшим разбросом свойств, но с наличием прочных участков - кривые 2 на рис. 1.4 и 1.6) могут оказаться предпочтительнее волокон с более стабильными по длине свойствами (кривые 1).

Представим волокна двух партий: средняя прочность волокон первой партии (кривая 1 на рис. 1.6) выше, чем второй (кривая 2), разброс меньше (так как дефекты распределены по всей длине равномерно). Казалось бы, волокна первой партии лучше, чем волокна второй партии, в которых более опасные дефекты расположены редко, но всё же – они всегда попадают в рабочую зону длинных образцов. При мысленном уменьшении длины волокна до долей миллиметра прочность волокон первой партии останется прежней, а второй партии - может резко возрасти, так как редко расположенные дефекты не будут попадать в зону эффективной длины. Поэтому вторая партия может дать более высокую реализацию прочности в композите? Часто расположенные дефекты приводят к тому, что реализация прочности волокон практически одинакова и на базе испытаний, и на эффективной длине (кривая 1 на рис. 1.6). Напротив, редко расположенные, но более опасные дефекты могут привести к более низкой прочности на базе испытаний, но к более высокой прочности на эффективной длине.

|

|

Рис.1.6. Сравнение прочности волокон с разными типами дефектов на базе испытаний и на эффективной длине

Для анализа реализации прочности тонких волокон в композитах необходимо из многочисленных опытов строить гистограмму прочности и аппроксимировать её функцией плотности распределения (рис. 1.4, б) Вейбулла p(σ) (п. 1.3.7). По модели Даниэльса-Дау-Розена прочность композита можно оценить как прочность пучка волокон эффективной длины. Прочность пучка волокон рассмотрена в курсе Механика композитов. Отметим лишь, что масштабный эффект прочности надо учитывать в специальных требованиях к статистическим характеристикам прочности волокон. Однородная прочность волокна по длине не всегда предпочтительна. Учитывая высокую стоимость, например, углеродных волокон, можно понять важность обоснования требований к распределению прочности волокон.

Так в чём же в итоге состоит «третий секрет» прочности? В коэффициенте реализации прочности волокон. Продольную прочность однонаправленного композита s с часто оценивают по линейному правилу смесей

, (1.5)

, (1.5)

где s f, s m – прочности волокон и матрицы, определенные в экспериментах на достаточно длинных образцах, ψ f – объёмная доля волокон. Для согласования с реальной прочностью композита необходимо вводить коэффициент реализации прочности волокон z. В обычном понимании коэффициент реализации, отражающий отличие реальной ситуации от идеальной, меньше единицы (нельзя реализовать больше товара, чем произведено), но в данном случае – вследствие третьего секрета прочности – z может быть больше единицы, так как короткие участки волокон оказываются прочнее, чем длинные. Правда, отрицательную роль играет накопление разрывов, и прочность пучка всегда ниже средней прочности волокон, но важный вывод из третьего секрета прочности состоит в том, что для оценки реализации прочности волокон в композите совершенно недостаточно знать среднюю прочность, измеренную на длинных волокнах.

|

|

|

|

|

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!