Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Определение места расположения распределительного центра: Фирма реализует продукцию на рынках сбыта и имеет постоянных поставщиков в разных регионах. Увеличение объема продаж...

Интересное:

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Введение

Сжиженные газы нашли широкое применение благодаря экономичности их транспортировки при отсутствии трубопроводов в труднодоступные районы, а также вследствие удобства их хранения. Кроме того, в последние годы увеличение объема производства сжиженных газов в значительной мере определяется все возрастающим использованием их в качестве моторных топлив для двигателей внутреннего сгорания. В жидком состоянии газ занимает объем примерно в 250 раз меньший, чем в газообразном. Из природного и попутного нефтяного газов сжиженные газы получают различными способами, рассмотренными выше: низкотемпературной конденсацией, абсорбцией, и ректификацией.

Низкотемпературная ректификация (НТР) осуществляется путем охлаждения газовой смеси до заданной температуры с последующим разделением её методом ректификации.

Процесс ректификации термодинамически более выгоден, чем процесс абсорбции. Схема НТР эффективнее схемы низкотемпературной абсорбции (НТА), а аппаратурное оформление проще. Принципиальное отличие схемы НТР от НТК в том, что сырье, поступающее на установку после охлаждения, без предварительной сепарации подается в ректификационную колонну. [1]

Целью курсовой работы является расчет, с помощью которого можно получить состав дистиллята и остатка, основных параметров ректификации, технологического режима работы и размеров колонны. Полученные при расчете данные достаточны для выполнения прочностных расчетов.

Характеристика исходного сырья, реагентов и продуктов

Требования и основные характеристики сжиженных газов

По физико-химическим показателям сжиженные газы должны соответствовать требованиям и нормам, приведенным в таблицах 1 и 2. Качество СПБТ должно соответствовать ГОСТ 20448-90.

|

|

Таблица 1 - Физико-химические показатели сжиженных газов по ГОСТ 20448-90

| № п/п | Показатели | Норма для марки | ||

| ПТ | СПБТ | БТ | ||

| 1 | Доля компонентов, масс.%: метан, этан, этилен (в сумме) | не нормируется | ||

| пропан, пропилен, не менее (сумме) | 75 | не нормируется | ||

| бутаны и бутилены (в сумме), не менее | не норм | - | 60 | |

| не более | 60 | - | ||

| 2 | Объемная доля жидкого остатка, %, не более | 0,7 | 1,6 | 1,8 |

| 3 | Давление насыщенных паров (избыточное): при температуре 45 °С, не более | 1,6 | 1,6 | 1,6 |

| 4 | Доля сероводорода и меркаптановой серы, масс.%, не более | 0,16 | - | - |

| В том числе сероводорода, не более | 0,013 | 0,013 | 0,013 | |

| 5 | Содержание свободной воды и щелочи | 0,003 | 0,003 | 0,003 |

Таблица 2 - Физико-химические показатели сжиженных газов по ГОСТ 27578-87

| Показатели | ПТ |

Массовая доля компонентов, %: Сумма метана, этана Пропан Сумма углеводородов °C и выше Сумма непредельных углеводородов, не более Не нормируется 85

10

10

Не нормируется

| 6 | |

| 2. Содержание жидкого остатка при 40 °C, свободной воды и щелочи | Отсутствие |

| 3. Давление насыщенных паров, избыточное, МПа, при температуре плюс 45 °C, не более минус 20 °C, не менее минус 35 °C, не менее 4. Массовая доля серы и сернистых соединений, %, не более В том числе сероводорода, не более | - - 0,07 0,01 0,03 |

Технологический расчет

Исходные данные

. Состав сырья в% массовых, в таблице 3.

Таблица 3 - Массовый и мольный состав исходного сырья

| № | Компонент | Молекулярная масса i-компонента, Мi, кг/кмоль | Темпера-тура кипения t, °C | Массовая доля i-компонента,  Мольная доля i-компонента, Мольная доля i-компонента,

| ||

| 1 | С2Н6 | 30 | -88,63 | 0,0001 | 0,0002 | |

| 2 | С3Н8 | 44 | -42,1 | 0,3213 | 0,4099 | |

| 3 | и-С4Н10 | 58 | -11,7 | 0,0794 | 0,0768 | |

| 4 | С4Н10 | 58 | -0,5 | 0,3037 | 0,2939 | |

| 5 | и-С5Н12 | 72 | 27,9 | 0,0032 | 0,022 | |

| 6 | С5Н12 | 72 | 36,1 | 0,0000 | 0,0000 | |

| 7 | С6Н14 | 86 | 68,7 | 0,0000 | 0,0000 | |

|

| 1,0000 | 1,0000 | |||

. Производительность - 375 000 кг/ч.

|

|

Материальный баланс колонны

Расчет производим исходя из уравнения материального баланса

(11),

(11),

где  - сырье, кг/ч;

- сырье, кг/ч;

- дистиллят, кг/ч;

- дистиллят, кг/ч;

- остаток, кг/ч.

- остаток, кг/ч.

Производим пересчет сырья в мольные концентрации.

Средний молекулярный вес сырья:

=58,91 г./моль

=58,91 г./моль

Принимаем: индекс  относится к остатку; индекс

относится к остатку; индекс  - к дистилляту; индекс 1,2,3,4,5,6,7 - к компонентам.

- к дистилляту; индекс 1,2,3,4,5,6,7 - к компонентам.

Принимаем степени извлечения пропана в дистилляте 0,9, исходя из требований на пропановую фракцию не менее

85%, степень извлечения изобутана в остатке 0,9 - содержание не более 60%.

85%, степень извлечения изобутана в остатке 0,9 - содержание не более 60%.

Составим материальный баланс колонны, по дистилляту используя следующие формулы:

, (12)

, (12)

где  - массовое количество i - компонента, кг/час;

- массовое количество i - компонента, кг/час;

- степень извлечения i-компонента;

- степень извлечения i-компонента;

- количество i - компонента в дистилляте, кг/час.

- количество i - компонента в дистилляте, кг/час.

Среднюю молекулярную массу дистиллята рассчитываем по формуле:

, (13)

, (13)

где  - мольная доля i - компонента;

- мольная доля i - компонента;

- молекулярная масса i - компонента кг/моль;

- молекулярная масса i - компонента кг/моль;

- средняя молекулярная масса дистиллята, кг/моль.

- средняя молекулярная масса дистиллята, кг/моль.

Mассовая доля i-компонента в дистилляте  определяется по формуле:

определяется по формуле:

, (14)

, (14)

где  - количество i - компонента в дистилляте, кг/час.

- количество i - компонента в дистилляте, кг/час.

Расчеты приведены в таблицу 10.

Таблица 10 - Материальный баланс колонны по дистилляту

Степень извлечения i-компонента,  Массовое количество i - компонента, Массовое количество i - компонента,   кг/чКоличество i - компонента кг/чКоличество i - компонента

| Массовая доля i - компонента,  Мольная доля i - компонента, Мольная доля i - компонента,

| ||||

| С2Н6 | 1 | 37,5000 | 37,5 | 0,001 | 0,0005 |

| С3Н8 | 0,9 | 120487,5000 | 108438,8 | 0,98 | 0,98 |

| i-С4Н10 | 0,1 | 29775,0000 | 2977,5 | 0,02 | 0,02 |

| С4Н10 | 0 | 113887,5000 | 0 | 0,00 | 0 |

| i-С5Н12 | 0 | 34200,0000 | 0 | 0,00 | 0 |

| С5Н12 | 0 | 43237,5000 | 0 | 0,00 | 0 |

| С6Н14 | 0 | 33375,0000 | 0 | 0,00 | 0 |

| 375000,0000 | 111453,8 | 1,00 | 1 |

Материальный баланс колонны по остатку по формуле:

, (15)

, (15)

Где  - массовое количество i - компонента, кг/час;

- массовое количество i - компонента, кг/час;

- степень извлечения i-компонента;

- степень извлечения i-компонента;

- количество i-компонента в остатке, кг/час.

- количество i-компонента в остатке, кг/час.

- молекулярная масса i - компонента кг/моль.

- молекулярная масса i - компонента кг/моль.

Массовое содержание i - компонента в остатке рассчитывается по формуле:

, (16)

, (16)

где  - массовая доля i - компонента;

- массовая доля i - компонента;

- количество i-компонента в остатке, кг/час.

- количество i-компонента в остатке, кг/час.

Среднюю молекулярную массу остатка рассчитываем по формуле:

, (17)

, (17)

где  - мольная доля i - компонента;

- мольная доля i - компонента;

- молекулярная масса i - компонента кг/моль;

- молекулярная масса i - компонента кг/моль;

- средняя молекулярная масса остатка, кг/моль;

- средняя молекулярная масса остатка, кг/моль;

Расчеты приведены в таблице 11

|

|

Таблица 11 - Материальный баланс колонны по остатку

Степень извлечения i-компонента  Массовое количество i - компонента,

Массовое количество i - компонента,

кг/чКоличество i-компонента в остатке,

кг/чКоличество i-компонента в остатке,  кг/час.Мольная доля i - компонента,

кг/час.Мольная доля i - компонента,

Массовая доля i - компонента,

Массовая доля i - компонента,

| ||||||

| С2Н6 | 30 | 0 | 37,5000 | 0 | 0,000 | 0,000 |

| С3Н8 | 44 | 0,1 | 120487,5000 | 12048,75 | 0,048 | 0,048 |

| i-С4Н10 | 58 | 0,9 | 29775,0000 | 26797,5 | 0,106 | 0,106 |

| С4Н10 | 58 | 0,9 | 113887,5000 | 113887,7 | 0,406 | 0,406 |

| i-С5Н12 | 72 | 1 | 34200,0000 | 34200 | 0,136 | 0,136 |

| С5Н12 | 72 | 1 | 43237,5000 | 43237,5 | 0,171 | 0,171 |

| С6Н14 | 86 | 1 | 33375,0000 | 33375 | 0,132 | 0,132 |

| 375000,0000 | 263546,25 | 1,000 | 1,000 | |||

= 111453,8+263546,25=375000 кг.

= 111453,8+263546,25=375000 кг.

Расчет флегмового числа

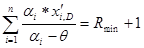

Для определения флегмового числа используем уравнения Андервуда [4], принимая неизменным вес паров в концентрационной части колонны:

, (24)

, (24)

, (25)

, (25)

где ai - относительная летучесть i - го компонента,

q - корень уравнения Андервуда,

Rмин - минимальное флегмовое число,

q - величина, характеризующая физическое состояние питания - доля питания, поступающего в виде жидкости

Подача сырья в колонну может осуществляться:

а) в виде кипящей жидкости (е¢ = 0), q =1, 1 - q = 0 = е¢,

б) в виде насыщенных паров (е¢ = 1), q = 0, 1 - q = 1 = е¢,

в) в виде жидкости, недогретой до температуры кипения q > 1, 1 - q < 0,

г) в виде перегретых паров q < 0, 1 - q >1,

д) в виде парожидкостной смеси 0 < е¢ <1, 1 - q = е¢.

Корни q определяются из первого уравнения, их число определяется числом компонентов смеси (для расчёта Rмин - используют значение q, лежащее в интервале между значениями относительных летучестей распределённых компонентов).

Результаты решений уравнения Андервуда сведены в таблицу 15.

Таблица 15 - Результаты решений уравнения Андервуда

| ai | 21.2265 | 13.6141 | 8.4764 | 6.5803 | 3.0561 | 2.5019 | 1 |

| θi | 21.2231 | 9.7587 | 7.8068 | 3.3565 | 2.6652 | - | |

| Rmin | 1.9591 | 2.2823 | 0.4957 | -0.9385 | -0.9997 | - |

Получаем корень уравнения Андервуда q=9,7587; минимальное флегмовое число Rмин. = 2,2823

Реальное флегмовое число определяется по соотношению:

R = 1,35´Rmin + 0,35= 3,4310

Паровое минимальное орошение Smin рассчитывается по уравнению:

, (26)

, (26)

Реальное паровое орошение в колонне целесообразно находить из теплового баланса или по уравнению:

|

|

Список источников

сжиженный газ технологический ректификация

1. Бусыгина Н.В., Бусыгин И.Г. Технология переработки природного газа и газового конденсата. О.: ИПК «Газпромпечать», 2002 г.

2. Балыбердина И.Т. Физические методы переработки и использование газа. М. «Недра», 1988 г.

. Введенский А.А. Термодинамические расчеты нефтехимических процессов. Л.: «Гостоптехиздат», 1960 г. - 576 с.

. Кузнецов А.А, Кагерманов С.М, Судаков Е.Н. Расчеты процессов и аппаратов нефтеперерабатывающей промышленности. М.: «Химия», 1966 г. - 336 с.

. Мурин В.И., Кисленко Н.Н., Сурков Ю.В. Технология переработки природного газа и конденсата. Справочник. В 2 ч. М: ООО «Недра - Бизнесцентр» 2002 г. - Ч. 1 -517 с.

. Рид Р. Свойства газов и жидкостей. Л.: «Химия», 1982 г. -592 с.

. Сарданашвили А.Г., Львова А.Н. Примеры и задачи по технологии переработки нефти и газа. М.: Химия, 1980 г.

. Кикоин И.К. Справочник. Таблица физических величин, М.: «Автомиздат», 1976 г. - 1008 с.

9. Рыбкин С.А. Вентиляционные установки машиностроительных заводов, М.: «Машгиз», 1960

Введение

Сжиженные газы нашли широкое применение благодаря экономичности их транспортировки при отсутствии трубопроводов в труднодоступные районы, а также вследствие удобства их хранения. Кроме того, в последние годы увеличение объема производства сжиженных газов в значительной мере определяется все возрастающим использованием их в качестве моторных топлив для двигателей внутреннего сгорания. В жидком состоянии газ занимает объем примерно в 250 раз меньший, чем в газообразном. Из природного и попутного нефтяного газов сжиженные газы получают различными способами, рассмотренными выше: низкотемпературной конденсацией, абсорбцией, и ректификацией.

Низкотемпературная ректификация (НТР) осуществляется путем охлаждения газовой смеси до заданной температуры с последующим разделением её методом ректификации.

Процесс ректификации термодинамически более выгоден, чем процесс абсорбции. Схема НТР эффективнее схемы низкотемпературной абсорбции (НТА), а аппаратурное оформление проще. Принципиальное отличие схемы НТР от НТК в том, что сырье, поступающее на установку после охлаждения, без предварительной сепарации подается в ректификационную колонну. [1]

Целью курсовой работы является расчет, с помощью которого можно получить состав дистиллята и остатка, основных параметров ректификации, технологического режима работы и размеров колонны. Полученные при расчете данные достаточны для выполнения прочностных расчетов.

Характеристика исходного сырья, реагентов и продуктов

Требования и основные характеристики сжиженных газов

По физико-химическим показателям сжиженные газы должны соответствовать требованиям и нормам, приведенным в таблицах 1 и 2. Качество СПБТ должно соответствовать ГОСТ 20448-90.

|

|

Таблица 1 - Физико-химические показатели сжиженных газов по ГОСТ 20448-90

| № п/п | Показатели | Норма для марки | ||

| ПТ | СПБТ | БТ | ||

| 1 | Доля компонентов, масс.%: метан, этан, этилен (в сумме) | не нормируется | ||

| пропан, пропилен, не менее (сумме) | 75 | не нормируется | ||

| бутаны и бутилены (в сумме), не менее | не норм | - | 60 | |

| не более | 60 | - | ||

| 2 | Объемная доля жидкого остатка, %, не более | 0,7 | 1,6 | 1,8 |

| 3 | Давление насыщенных паров (избыточное): при температуре 45 °С, не более | 1,6 | 1,6 | 1,6 |

| 4 | Доля сероводорода и меркаптановой серы, масс.%, не более | 0,16 | - | - |

| В том числе сероводорода, не более | 0,013 | 0,013 | 0,013 | |

| 5 | Содержание свободной воды и щелочи | 0,003 | 0,003 | 0,003 |

Таблица 2 - Физико-химические показатели сжиженных газов по ГОСТ 27578-87

| Показатели | ПТ |

Массовая доля компонентов, %: Сумма метана, этана Пропан Сумма углеводородов °C и выше Сумма непредельных углеводородов, не более Не нормируется 85

10

10

Не нормируется

| 6 | |

| 2. Содержание жидкого остатка при 40 °C, свободной воды и щелочи | Отсутствие |

| 3. Давление насыщенных паров, избыточное, МПа, при температуре плюс 45 °C, не более минус 20 °C, не менее минус 35 °C, не менее 4. Массовая доля серы и сернистых соединений, %, не более В том числе сероводорода, не более | - - 0,07 0,01 0,03 |

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!